探讨矿山提升设备工况监测及维修分析

2016-10-14刘俊

刘俊

摘 要:时代的发展推动着技术的不断创新,而矿业也是我国的一大关键性产业,其发展带动着包含工业、制造业等多行业的发展。而矿山开采运作的安全性也将直接关系到开采人员的生命安危,因而其重要性不言而喻。而对于矿山设备工作状况而言,由于隐患及问题都是在实时运作过程中发生,所以强化对这一过程的监测及维修也是十分重要的。

关键词:设备工况检测;维修方式;分析与探讨

0.引言

对于当代矿山企业发展而言,提升设备的高度普及化也是一大重要特征,虽然在一定程度上提升了开采的效率,但是不可忽视,也让提升设备监测、维修以及更替的工作量不断增加,特别是设备维修过程而言,维修的目标并不仅仅是针对设备故障以及问题进行维修,也是针对完好设备进行必要检查以及保养,从而有效找出安全隐患问题,便于及时解决,以有效降低设备故障率,增强提升设备运转的安全性。另外,还可以针对一些老化需要更换的提升设备进行更替,以避免设备突然停运造成企业不必要的经济损失。而笔者将通过本文,就矿山提升设备工况监测及维修方面,将进行具体的研究与分析。

1.目前提升设备工况监测及维修存在的不足

1.1 过度运用,维修开展不及时

对于很多矿山企业而言,对于设备的运用遵从“物尽其用”的原则,进而导致设备运用周期较长,再加上设备监测技术不足、监测方法单一、监测设备缺失都会直接导致监测存在不同程度的不足甚至缺失。而监测手段单一主要体现在是多数地区缺失科学的监测设备,仅仅是以维修人员的维修经验进行“摸索维修”,进而导致维修过程存在盲目性。当然,引发这一问题的原因主要是个别地区缺乏可用经费或者技术水平薄弱,总而言之,可以归结为对设备监测过程关注度不高或者仅仅重视如何提升设备的利用率,而且缺乏对经济运行理念的认知,进而导致设备在超负荷运作过程中出现各类故障问题,不仅仅会影响到一般生产过程,同时也间接加大了后期的维修成本。而且,若无法制约设备故障问题,则可能导致更加严重的安全事故。

1.2 技术不足,缺乏专门机构

维修技术的不足也是目前很多矿山企业体现出来的问题,这也导致很多矿山企业缺乏专用的设备维修部门,特别是针对一些大型矿山,维修工作基本由维修机构长期包揽,这也导致专门的设备维修部门往往难以形成规模,进而无法满足矿山企业内部的维修标准。此外,维修设备的落后导致维修过程主要是更换零件,而对于缺损问题进行修复往往重视度不足。此外,即便是企业专用的维修部门具有零件生产能力,但是对生产质量问题往往无法保证,进而设备运作的安全性与可靠性无法保证[1]。

1.3 素质丧失,全局理念不足

多数矿山采用的机械设备多为一些体积较大的设备,而要保证这些设备的安全运作以及故障的有效监测,则需要维修人员首先具备更高的素质。但是目前普遍矿山企业的普遍检修人员的素质往往不足,而且缺乏全局理念以及经济思想,进而导致实际检修过程中无法保证设备的故障问题,而且在检修流程中,检修人员仅仅是采用“经验分析法”开展检修工作。此外,对于检修工作缺乏预见性,即无法体现对设备的运作状态进行预估,同时做好提前预案,进而导致检修一般是在仓促中开展[2]。

2.提升设备工况监测及维修的开展方向及监测手段

2.1 对钢丝绳的监测

就当前而言,我国在针对钢丝绳的监测主要从以下几个方面,即张力监、全绳断丝及捻距断丝等位置监测、直径监测、润滑性监测等等。而监测方法也可以分为多类,即如振动法、声发射法、超声波法、磁监测、光学法等等。其中磁监测也是当期运用较为普及的一类方法,而目前多数矿井开采区域都会运用基于该原理的监测仪器。

2.2 对容器、井筒装备的监测

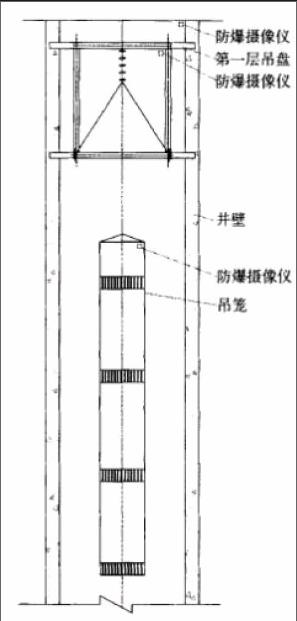

一般而言,容器和井筒装备的监测方向主要是针对灌道及其梁间隔大小、滚简卞轴缺陷情况以及井筒温度内部温度进行监测,监测的位置可以包含各类闭锁开关,即如停车开关、安全开关等等。而且监测内容还需包含一些设备部件的监测,即如针对这些设备部件的损伤、裂痕、老化、松开等问题,可以选择手动周期监测或者是探伤无损监测等等。即如下图为某煤矿的井筒安装在线监测系统,系统组成可以包含前端摄像设施、调控及调控辅助设备等模块构成,而且监测过程主要是以隐蔽式监测为主,具体构造如右图图1所示:

2.3 电动机与传输模块的监测

就电动机与传输模块,监测主要可以涵盖以下几个方面:1、监测其运作过程中的电压及电流;2、监测减速器卞轴、轴瓦的温度;3、监测电动机的负载功率、反负载功率以及定子铁芯的工作温度;4、监测减速器中油温及油质情况;5、监测电动机运转情况。就以上五个监测项目而言,除了运转电压与电流监测需要采用专用电表进行多次测量,其余监测方法则需要采用手动周期监测即可。当然,部分企业也有相应的测量传感器或者对应的自动监测是被,则可以采用更为高效的监测方法。

2.4 液压制动装置监测

一般而言,对于矿井提升设备一般会采用液压装置进行制动,所以对该装置的监测也可以通过以下几个方面入手:1、监测保险闸位置的制动力矩、弹簧等制动零件,同时对这些零件的磨损度进行监测;2、对于闸瓦的损耗、摩擦参数及空隙进行监测;3、针对液压站的油压、油温及油质等治疗进行监测,而监测技术可以采取闸瓦检测探头、温度传感装置、压力传感装置等等直接监测方案,也可以从闸盘受力及电机电流等因素进行间接监测方法,或者将以上一种或者多种直接间接监测进行联合的综合监测方法[3]。

2.5 提升流程的监测

针对提升装置的提升流程监测则可以从以下几个方面入手,第一个方面,主要针对提升容器所在的区域以及误差进行监测;第二方面,则是针对设备提升的效率进行追踪监测,同时对上下过卷进行监测等等;第三方面,监测钢丝绳打滑问题、设备提升负载以及提升钩数等等。而监测的流程为,首先采用测速装置(如红外测速仪器),在电机轴位置安放脉冲发射器进而满足对提升速率的监测;此外,还可以通过深度测定仪等设备完成定位监测。

3.未来提升设备工况监测及维修的发展方向

提升设备的工况监测及维修技术的发展会根据时代的革新而不断推进,而技术未来的发展方向主要可以从以下几个方向体现:1、数字多媒体网络技术的普及,因为信息时代的特征,人工智能的技术不断成熟,而对于监测技术而言,也将逐渐体现出便捷性、高效性以及精确性;2、专家决策系统的形成,随着监测技术的成熟,更多的监测经验以及故障情况将通过计算机数据库进行储存,进而为构建专家决策系统提供基础,从而保证故障的快速监测及排除;3、软硬件结合防护系统,通过这一保护系统可以设定最佳的控制线,进而保证监测流程的经济性;4、专有市场体系的构建,因为监测技术的不断进步与多元化发展,也会促进设备监测形成新的产业,同步也产生对应的维修市场。

3.结语

总而言之,随着信息化网络技术的不断成熟,监测技术也在不断的革新,即监测过程不仅仅能够提升监测的精确性,还能保证监测的高效性以及经济性,而且以往人工监测以及故障排除等局部监测提升体系也将被全局化、网络化以及自动化的监测系统所替代。而基于监测的维修工作效率也会因此得到显著提升,从而能够更好保证整个矿山企业生产的安全性与可靠性。

参考文献

[1]李智,张新才.从近代设备维修方式和维修思想的发展来看现代工矿企业设备维修工作的改进[J].蒙古煤炭经济,2014,09(09):10-11.

[2]刘赟,华金龙.矿山提升设备工况监测及维修分析[J].科技创新与应用,2016,05(05):132-133.

[3]明晓虎.新时期矿山设备维修管理与更新决策研究[J].河南科技,2014,05(05) : 120-121.