某车型吸能盒式前防撞横梁总成设计及高速碰撞性能优化

2016-10-14安超群刘建军

安超群,陈 刚,武 蕾,刘建军

(1.上海汽车集团股份有限公司商用车技术中心,上海,200438 2.三明学院 机电工程学院,福建 三明 365004)

某车型吸能盒式前防撞横梁总成设计及高速碰撞性能优化

安超群1,陈刚2,武蕾2,刘建军2

(1.上海汽车集团股份有限公司商用车技术中心,上海,200438 2.三明学院 机电工程学院,福建 三明365004)

首先对某车型的吸能盒式前防撞横梁总成进行了概念结构设计,针对整车正面40%重叠偏置可变形壁障碰撞和正面100%重叠刚性壁障碰撞,建立了吸能盒式前防撞横梁总成碰撞等效有限元模型,然后选取横梁的截面形状和厚度、吸能盒的截面形状、厚度及材料作为设计因素,碰撞吸能量作为响应,进行了试验设计研究和分析。

前防撞横梁;吸能盒;试验设计;有限元

汽车前防撞横梁总成作为车体结构的重要组成部分,不仅在低速碰撞中起着关键性作用,同时在高速碰撞中,如64 km/h正面40%重叠可变性壁障碰撞(ODB)和50 km/h正面100%重叠刚性壁障碰撞(FRB)(下文统称为正面高速碰撞),也起着碰撞传力和吸能的关键作用,对于整车结构耐撞性能具有重要影响。

本文首先对某车型前防撞横梁总成进行了整体结构概念设计,基于有限元动力学仿真软件LS-DYNA建立了前防撞横梁总成碰撞的等效有限元模型,在此基础上进行试验设计,研究了横梁截面、横梁厚度、吸能盒截面、吸能盒厚度和吸能盒材料对于前防撞横梁总成在正面高速碰撞中对吸能特性的影响,最终通过实验设计的直观分析法寻求得到了前防撞横梁总成的优化方案。

1 吸能盒式前防撞横梁总成结构概念设计

汽车的耐撞性能一直是汽车设计的重点之一,其直接关系到乘员在发生碰撞事故后的受伤程度与生存概率[1]。对于汽车前防撞横梁总成结构设计,通常需要从架构布置、维修方便性、高速碰撞力传递及吸能3个方面进行设计。为满足低速碰撞强制法规,需要前防撞横梁与碰撞器具有一定的碰撞重叠量,为便于维修拆卸,前防撞横梁总成与车架的连接通常设计成螺栓连接。对于前防撞横梁总成的高速碰撞吸能特性则与其多个结构参数或属性有关,例如横梁截面形式、吸能盒截面形式、吸能盒板材厚度等。

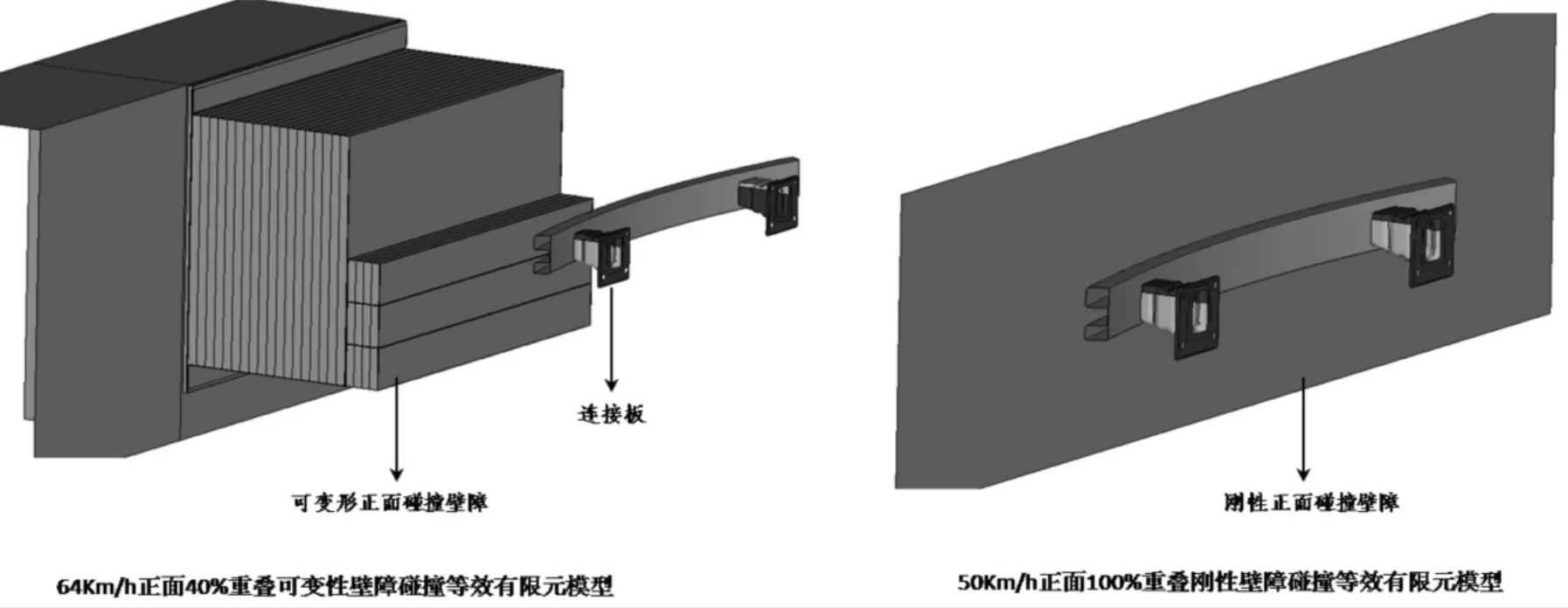

从以上3个角度考虑,本文设计的前防撞横梁总成包括横梁、吸能盒和连接板,吸能盒前端与横梁焊接、后端与连接板焊接,总成通过连接板用螺栓固定到车架纵梁上。最终设计的概念结构如图1所示。

图1 前防撞横梁总成概念结构

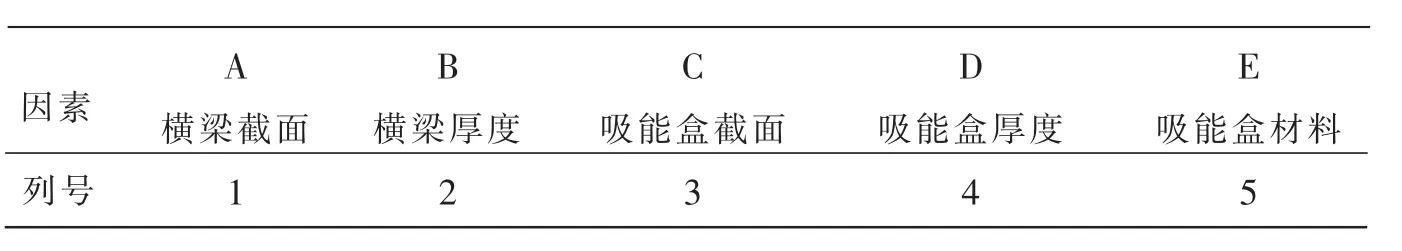

2 前防撞横梁总成正面高速碰撞等效有限元模型

在车型开发前期,无整车结构详细设计的CAD数据情况下,建立前防撞横梁总成碰撞等效有限元模型进行仿真分析和优化是一种十分有效的方法。应用有限元动力学仿真软件LS-DYNA建立了前防撞横梁的正面高速碰撞等效有限元模型。为了使碰撞总能量一致,通过LS-DYNA关键字卡片*ELEMENT_MASS_PART将整车设计质量配重到连接板上,建立的正面高速碰撞等效有限元模型如图2所示。

图2 前防撞横梁总成正面高速碰撞等效有限元模型

3 吸能盒式前防撞横梁总成正交试验设计及优化

试验设计(design of experiment,DOE)方法是以概率论与数理统计为基础,通过高效经济地获取试验数据、科学地分析处理,最终得出最优组合方案的一种试验方法[2]。正交试验设计是试验设计方法的一种,在实际经验和理论认识的基础上,利用正交表来安排“均衡分散”的试验,通过尽量少次数的试验,找到最优方案[3]。

使用正交实验设计方法对上文设计的吸能盒式前防撞横梁总成,针对影响其吸能特性的关键参数和属性进行试验设计,通过有限元分析手段进行模拟碰撞试验以获取试验方案的吸能结果,再对试验结果数据进行直观分析以寻求关键参数和属性的优化组合方案。

3.1响应指标的确定

从能量角度来看,汽车高速碰撞过程也就是车体与乘员初始动能被吸收和耗散的过程。在高速碰撞发生时,为有效保护乘员,主要由车身前部 “压溃区”的塑性变形来缓和冲击和吸收碰撞动能[4],对于前防撞横梁总成来说,其在高速碰撞过程中吸能越多也就越有利于车体动能的吸收和耗散,越有利于保护车内乘员。因此,确定正面高速碰撞试验响应指标为吸能盒式前防撞横梁总成碰撞吸能量最大,属于望大特性。

3.2因素及其水平选取

DOE试验设计是在实际经验和理论认识的基础上,利用正交表来安排“均衡分散”的试验,通过尽量少次数的试验,找到最优方案[5]。在正交试验设计时,因素及其水平常常需要根据工程或者实际生产经验选取,当然也可以根据理论分析选取关键参数作为试验因素,但需要考虑到所选取的关键参数应当便于测量和实际试验操作。因素及其水平数也不易选取太多,否则会造成试验矩阵十分庞大,使所需进行的试验次数多到难以承受。因素个数一般不多于5个,其水平数通常以3水平为宜。根据以往工程实践经验和实际工程设计边界选取“横梁截面”、“横梁厚度”、“吸能盒截面”、“吸能盒厚度”和“吸能盒材料”共5个试验因素,每个因素选取3个水平,其中“横梁截面”和“吸能盒截面”的3个水平都是汽车中常用和具有代表性的3种截面形式。正交试验设计制定的因素及其水平表如表1所示。

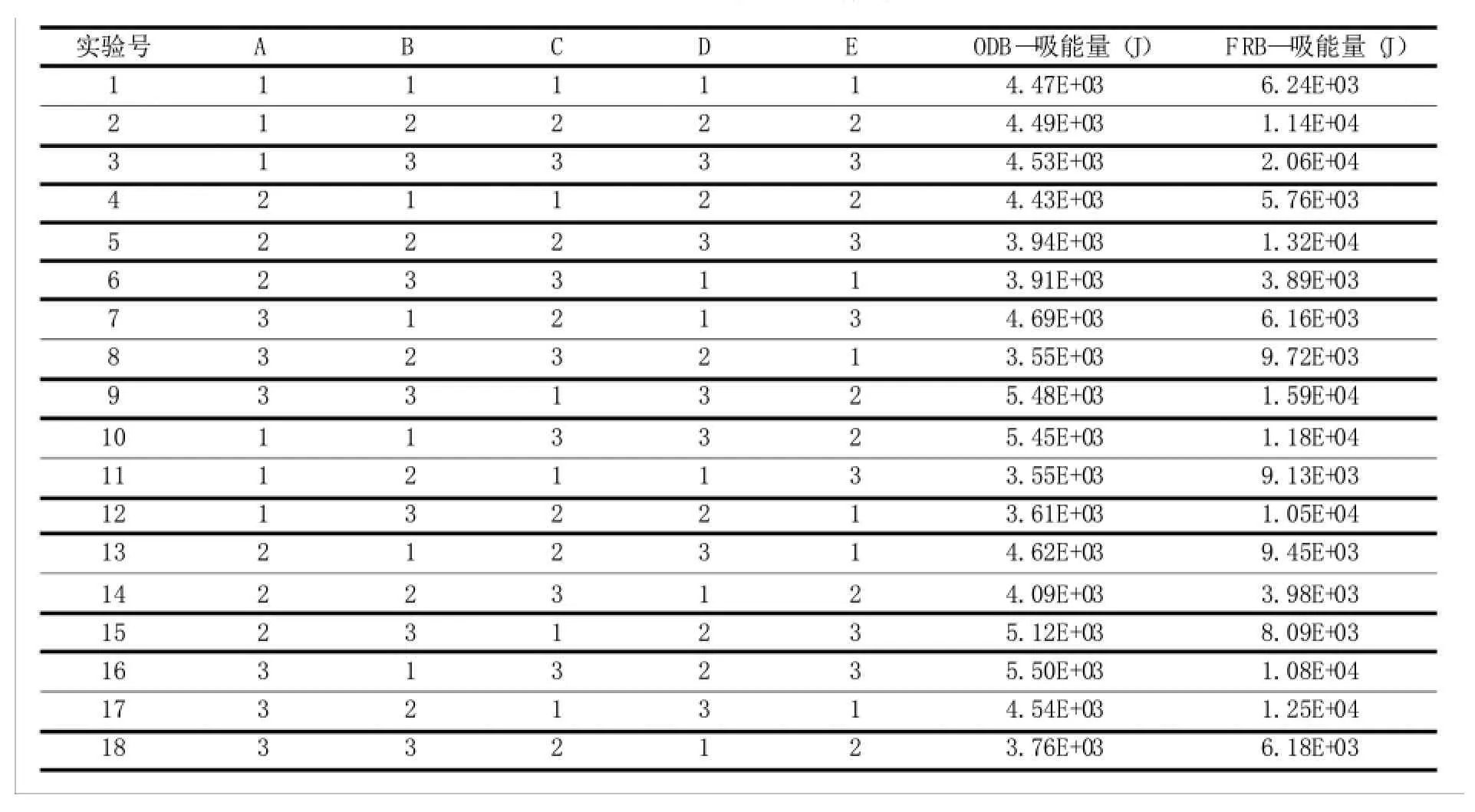

表1 设计因素及其水平表

3.3正交试验表头设计

由设计因素及其水平表可知,这是一个5因素3水平的正交试验,因此可以选择L18(37)正交试验矩阵表安排试验。由于不考虑因素间的交互作用,把各个因素依次排在正交表表头的适当列上,得到本次试验设计的表头设计如表2所示。

表2 表头设计

3.4实验方案和试验

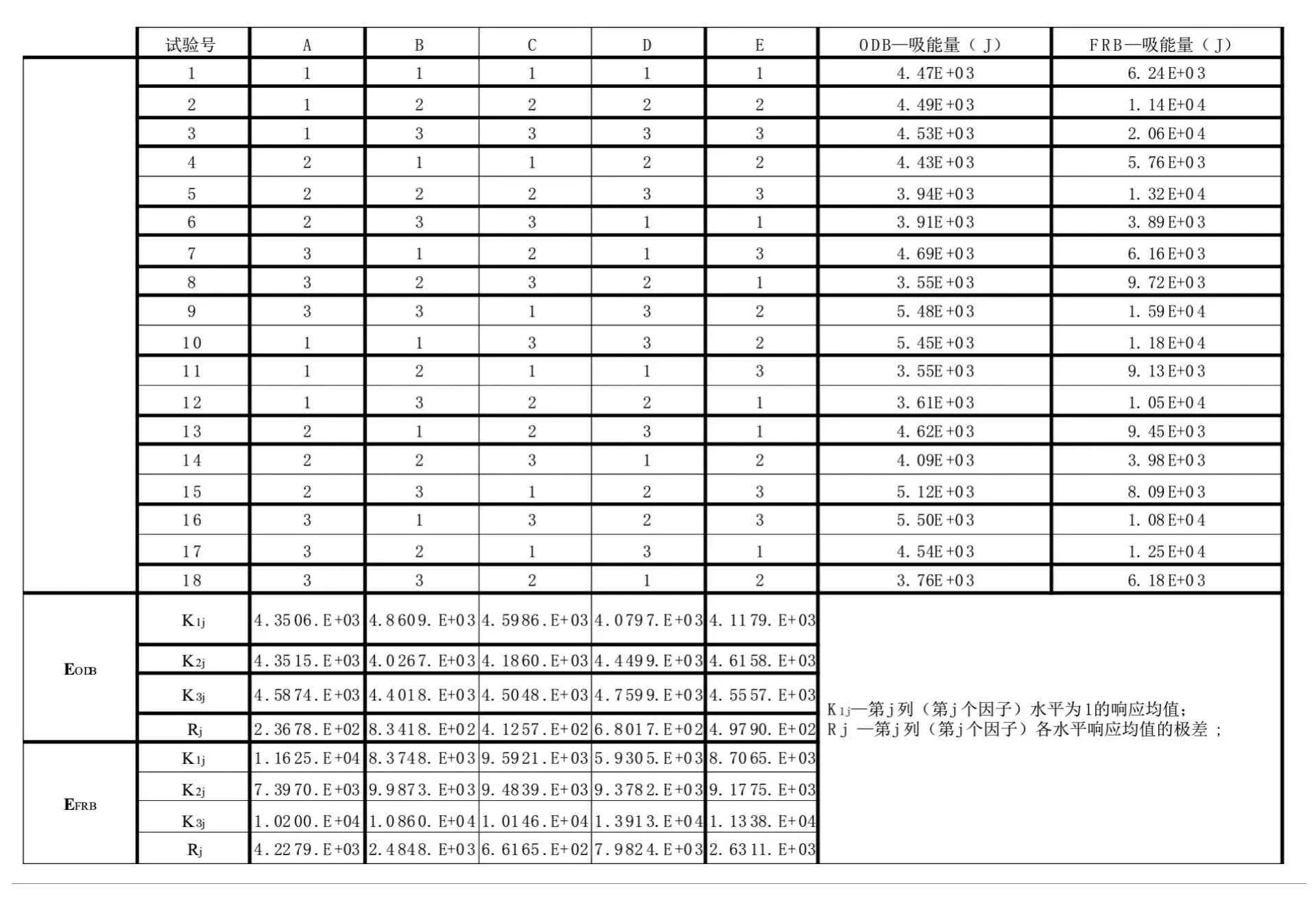

表头设计之后,将因素及其水平填入选取的L18(37)正交试验矩阵表中得到试验方案,然后按试验编号依次进行试验仿真计算得到实验结果数据,表3为本文实验设计的方案和试验结果数据。

表3 试验方案和结果数据

3.5数据分析和优化方案选取

使用直观分析法对仿真实验所得的数据进行分析,正交试验的直观分析法是通过计算各因素水平对实验结果的影响,并用图表形式表示出来,通过极差分析,综合比较,最后确定优化方案。对实验矩阵和实验结果进行直观分析,计算各因素相应水平的响应均值及响应均值的极差如表4所示。

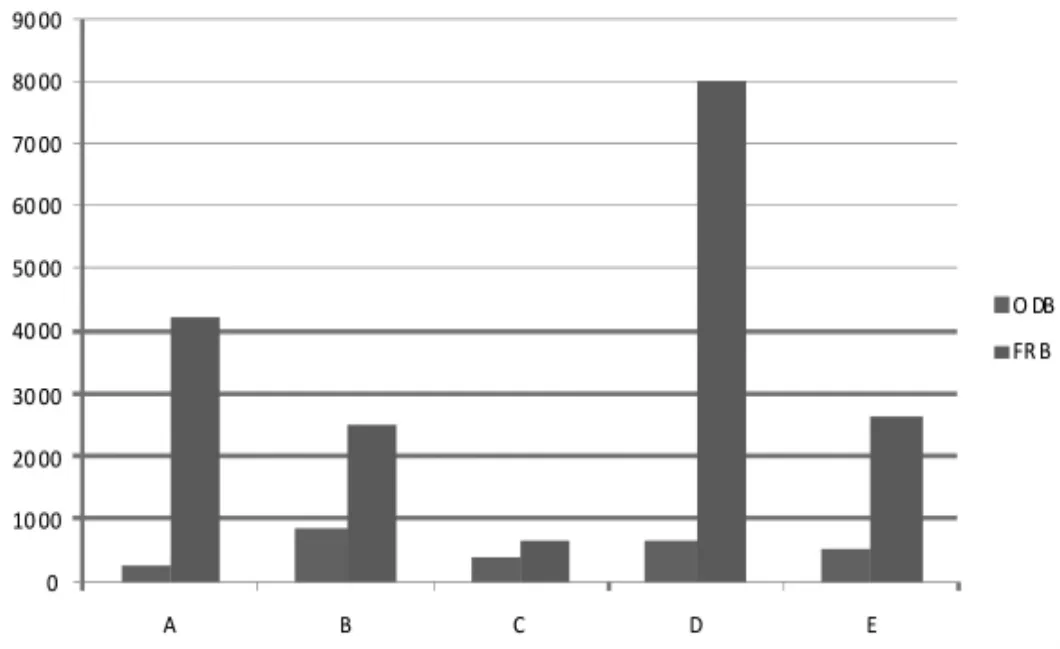

由表4绘制出因素-响应极差柱状图,如图3所示,由此可知各因素对响应影响显著性的排序为:ODB工况—B、D、E、C、A;FRB工况—D、A、B、E、C。对于ODB工况,B因素,即横梁厚度对前防撞横梁总成正面碰撞吸能量影响最显著,而A因素,即横梁截面,最不显著。对于FRB工况,D因素,即吸能盒厚度,对前防撞横梁总成正面碰撞吸能量影响最显著,而C因素,即吸能盒截面,最不显著。

表4 正交试验数据分析

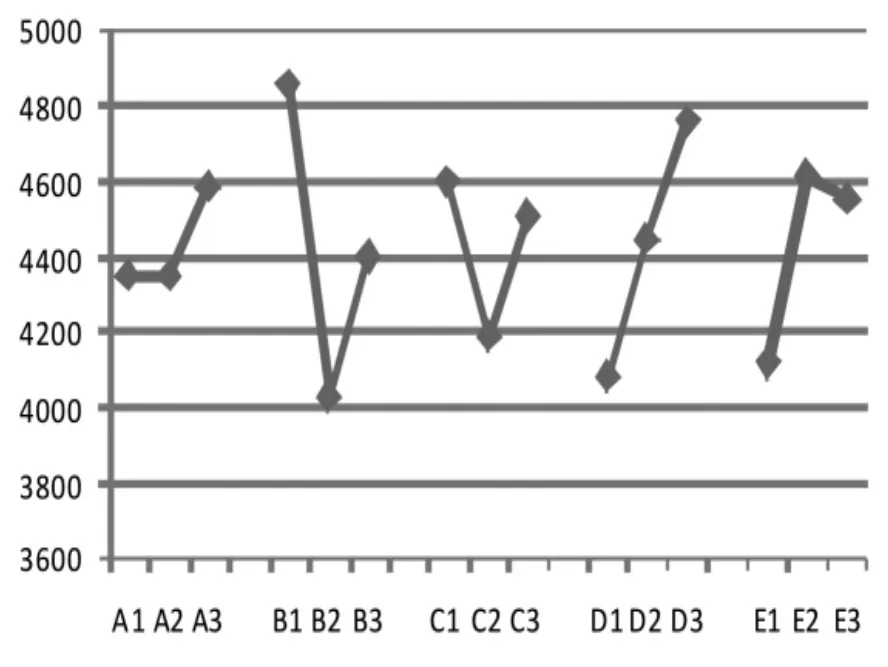

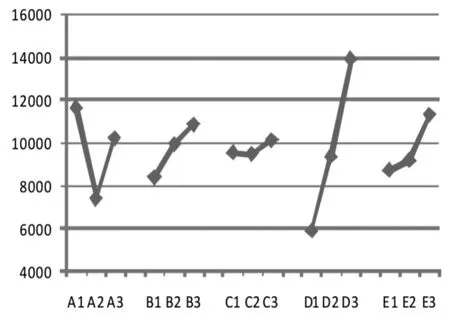

由表4绘制ODB和FRB工况响应均值如图4~5所示。因为响应为望大特性,对于ODB工况,最优的组合方案应当是A3-B1-C1-D3-E2,对于FRB工况,最优的组合方案应当是A1-B3-C3-D3-E3。

对于ODB和FRB工况的优化组合方案,A、B、C、E因素所取得水平不同,应当通过综合平衡法,依据因素对响应影响的显著性排序以及成本和重量等方面综合评估,最终确定唯一的优化组合方案。

图3 因素-响应极差柱状图

A因子对于ODB为最不重要影响因子,对于FRB为次最重要影响因子,故选择A1;B因子对于ODB为最重要影响因子,对于FRB为中等重要影响因子,故选择B1;C因子对于ODB为次最不重要影响因子,对于FRB为最不重要影响因子,故选择C1;E因子对于ODB为中等重要影响因子,对于FRB为次最不重要影响因子,故选择E2;因此,最终确定的前防撞横梁总成正面碰撞性能的优化组合方案是:A1-B1-C1-D3-E2。

4 优化组合方案验证

经正交试验及直观分析,应用综合平衡法最终确定了前防撞横梁正面碰撞性能的优化组合方案,根据优化方案重新建立CAE模型,利用LS-DYNA对其分别进行ODB和FRB两个工况的仿真验证,验证结果如表5所示。

图4 ODB工况响应均值图

图5 FRB工况响应均值图

由优化方案的验证结果可以看出,ODB和FRB两种工况下前防撞梁的吸能率较优化前分别提高了57.5%和42.2%,这将相应地使车体碰撞加速度得到下降,对减小乘员头部加速度、胸部加速度具有积极作用,能够更好地保护乘员安全。

表5 优化组合方案

5 结束语

首先对前防撞横梁总成进行了整体结构概念设计,基于有限元动力学仿真软件LS-DYNA建立了前防撞横梁总成碰撞的等效有限元模型,在此基础上进行试验设计,研究了横梁截面、横梁厚度、吸能盒截面、吸能盒厚度和吸能盒材料对于前防撞横梁总成在正面高速碰撞中对吸能特性的影响。结果表明,对于ODB工况,横梁厚度对前防撞横梁总成正面碰撞吸能量影响最显著,而横梁截面,最不显著;对于FRB工况,吸能盒厚度,对前防撞横梁总成正面碰撞吸能量影响最显著,而吸能盒截面,最不显著。最终本文通过实验设计直观分析法得到了前防撞横梁总成的优化组合方案,该优化方案确保了所设计的前防撞横梁总成在ODB和FRB工况试验下均具有比较大的碰撞吸能量。基于DOE的前防撞横梁总成优化设计具有很强的工程实用性,对实际设计、生产具有一定的指导意义,为汽车前防撞横梁总成的设计及高速碰撞性能优化提供了指导和借鉴。

[1]雷刚,谭皓文.基于汽车正面碰撞的吸能盒设计及优化[J].重庆理工大学学报:自然科学版,2013(3):1-5.

[2]栾军.现代试验设计优化方法[M].上海:上海交通大学出版社,1995.

[3]茆诗松,周纪芗,陈颖.试验设计[M].北京:中国统计出版社,2012.

[4]李建功,李三红.正面碰撞加速度波形与伤害指标相关性研究[C]//中国汽车工程学会年会论文集,2007:284-287.

[5]王玉正.基于DOE的电磁吸盘优化设计[D].上海:上海交通大学,2007.

(责任编辑:朱联九)

Design and High-speed Collision Performance Optimization of an Energy Absorption Crash Box Bumper Beam Assembly

AN Chao-qun1,CHEN Gang2,WU Lei2,LIU Jian-jun2

(1.Saicmotor Commercial Vehicle Technology Center,Shanghai 200438,China;2.School of Mechanical&Electronic Eng.,Sanming University,Sanming 365004,China)

The energy absorption crash box bumper beam assembly concept structure for a specified vehicle model is designed at first.The requirements for this model is vehicle frontal crash 40%overlap offset with deformable rigid walls upon impact,and the frontal 100%overlap collision.Based on the requirements,the crash beam assembly's equivalent finite element model is established.The experimental design has been researched and analyzed after the beam cross section,thickness and material properties of the crash beam as well as crash box are selected as design characteristics and the collision energy absorption as response.

bumper beam;crash box;DOE;finite element analysis

U463.326

A

1673-4343(2016)02-0082-06

10.14098/j.cn35-1288/z.2016.02.013

2015-12-19

福建省中青年教师教育科研项目(JA15481);福建省自然科学基金项目(2016J01741)

安超群,男,安徽芜湖人,助理工程师。主要研究方向:整车结构。