焙烧处理对硅藻土吸/放湿性能的影响

2016-10-14马秀梅张君男

佟 钰,马秀梅,张君男,王 晴

(沈阳建筑大学材料科学与工程学院,沈阳 110168)

焙烧处理对硅藻土吸/放湿性能的影响

佟钰,马秀梅,张君男,王晴

(沈阳建筑大学材料科学与工程学院,沈阳110168)

为阐明焙烧过程对硅藻土调湿性能的影响、解析硅藻土孔结构与调湿性能之间的关系,本研究采用静态吸附法测试了硅藻原土及不同温度制度焙烧硅藻土的吸/放湿能力,结果表明,500~700 ℃焙烧后硅藻土的放湿率高于硅藻原土,吸湿率则低于硅藻原土;焙烧温度提高或时间延长,样品的吸/放湿率均呈下降趋势,800 ℃长时间焙烧后的降幅尤为明显。扫描电镜(SEM)与X射线衍射(XRD)分析表明,焙烧过程不会显著改变硅藻壳的微观形貌和物相结构;孔结构表征(氮吸附法)发现,500~700 ℃焙烧处理导致硅藻土的微孔含量降低、中孔含量提高;硅藻土的中孔含量与放湿率之间存在良好的一致性关系,说明中孔的存在是决定硅藻土调湿性能的关键因素。

硅藻土; 焙烧; 吸/放湿; 中孔

1 引 言

硅藻土是由远古海洋或湖泊中的单细胞硅藻类生物遗骸历经几百万年的沉积、矿化所形成的一种软质岩石,以丰富、细小、有序的孔隙结构为重要特征,因此具有极高的比表面积和孔隙率,适合作为吸附剂、过滤助剂、催化剂载体等而广泛应用于环境、食品、化工、建材等诸多领域之中[1-3]。近年来,随着城乡人群生活水平的提高,以硅藻土为功能组分的硅藻泥、硅藻涂料、内墙壁材等建筑功能材料蓬勃发展、方兴未艾,在保温隔热[4,5]、湿度调节[6-8]、甲醛脱除[9-11]等方面表现出极高的应用价值。

硅藻土的功能主体为硅藻壳,其主要化学成分为无定形SiO2,此外还含有少量的Al2O3、Fe2O3、CaO、MgO和有机质等。焙烧处理可以减少甚至消除有机物和碳酸盐等杂质,提高产物的纯度和白度[12,13],同时也有助于改善硅藻土的化学反应活性、提高建材制品的力学强度[14]。但在另一方面,不同的焙烧制度也可能在一定程度上改变硅藻土的孔结构[15],进而对硅藻土的吸附性能产生较大影响。针对硅藻土在调湿型建筑功能材料上的应用现状,本文系统考察了焙烧制度对硅藻土吸/放湿能力的影响规律,并对硅藻土的微观结构特别是孔结构的变化加以分析,进而探究出焙烧制度、硅藻土孔结构及其调湿性能三者之间的有机联系,为硅藻土基建筑功能材料的产品开发和应用推广提供科学指导与借鉴。

2 实 验

2.1样品制备

实验用硅藻原土由辽宁东奥非金属材料开发有限公司提供,将原土依序进行擦洗、沉降、筛分(湿法,孔径80 μm的方孔筛)、烘干和研磨处理。所得粉状样品的比表面积(BET法)达66.64 m2·g-1,其SiO2含量为61.38%(质量分数),杂质成分主要包括Al2O3(14.18%)、Fe2O3(8.54%)、CaO(1.05%)、MgO(1.81%)等。

称取一定质量的粉状样品置于马弗炉内,按照设定的温度和保温时间进行焙烧,处理后的样品放入干燥器内冷却至室温。作为对比,将一部分未焙烧的样品烘干(105 ℃)至恒重后冷却备用。所有样品使用前均存放于装有变色硅胶的干燥器内以免吸潮。

2.2吸/放湿性能测定

参考行业标准JC/T2002-2009《建筑材料吸放湿性能测试方法》相关规定,硅藻土吸/放湿实验在20 ℃恒温条件下的自制人工气候箱内进行,吸湿环境相对湿度RH=75%,由NaCl饱和溶液提供;放湿环境相对湿度RH= 33%,由MgCl2饱和溶液提供。吸湿、放湿过程均持续24 h,具体操作过程如下:

精确称取烘干至恒重的样品干重m0,迅速放入吸湿环境中,测量并记录24 h后样品的质量,记作m1,计算吸湿率((m1-m0)/m0);称重完成后迅速将样品放入放湿环境中,测量并记录24 h后样品的质量,记作m2,计算放湿率((m1-m2)/m0)。

2.3微观结构表征

样品微观形貌表征采用日本日立S-4800型扫描电子显微镜 (Scanning Electron Microscope,SEM);物相结构分析采用日本岛津 XRD-7000型X射线分析仪(X-ray Diffraction, XRD),Cu靶,λ= 0.15406 nm,扫描速度0.02 °·s-1;孔结构分析采用美国麦克瑞恩ASAP 2020M型氮吸附仪。

3 结果与讨论

焙烧是一种经济、有效的处理工艺,常用于改善产品的纯度、白度和活性,但温度过高可能会破坏硅藻土的微观结构。根据前期工作结果,选择的焙烧温度范围为500~800 ℃,时间范围为0.5~2 h。本文考察了焙烧制度对硅藻土结构和吸/放湿性能的影响,并将焙烧样品的测试结果与原土进行了比较。

3.1焙烧对硅藻土吸/放湿性能的影响

本研究在静态吸附条件下考察了焙烧处理对硅藻土吸/放湿性能的影响,结果如图1a、b所示。相比于硅藻原土(焙烧时间t=0)的吸/放湿率(吸湿6.45%、放湿2.95%),焙烧后硅藻土样品的吸湿率出现明显降低,其降幅随焙烧时间的延长而有所放大(图1a)。一般认为,焙烧温度的影响更加明显,随焙烧温度的提高,硅藻土的吸湿率明显降低,特别是800 ℃焙烧条件下的降幅最为明显:经过800 ℃、0.5 h的焙烧处理后硅藻土的吸湿率下降至2.51%,降幅达61.09%。比较而言,放湿率的大小更能准确地反映材料的调湿性能。与硅藻原土相比,经过温度500~700 ℃、时间0.5~2 h的焙烧处理后硅藻土的放湿率随焙烧时间的延长,出现了一定程度的降低,但仍均高于硅藻原土(图1b);而在800 ℃情况下,焙烧硅藻土的放湿率不仅明显低于硅藻原土,而且随时间延长其下降幅度非常显著,表明高温焙烧对硅藻土的孔结构产生了严重破坏。

图1 焙烧过程对硅藻土吸/放湿性能的影响(a)吸湿量;(b)放湿量.Fig. 1 Effect of high-temperature calcination on the moisture absorption and desorption performance of diatomite

前期工作曾发现,高温快速焙烧(800 ℃、0.5 h)可起到改善硅藻土反应活性的作用,进而以焙烧硅藻土、消石灰和水为原料得到了轻质高强的建材制品[14]。但从调湿性能角度,硅藻土的焙烧温度最好控制在700 ℃及以下,其吸/放湿效果更佳;在生产实践中,可从力学性能和调湿能力角度综合考虑。

3.2微观结构表征

为合理阐释焙烧处理对硅藻土吸/放湿性能的影响,首先采用SEM扫描电镜和XRD物相分析技术对硅藻原土及焙烧样品的微观结构进行了表征。

(1) SEM形貌观测

图2为焙烧前后硅藻土的SEM图片,由图可见,原土中硅藻壳以直链藻为主,典型呈筒筛状,直径5~10 μm,长度10~30 μm,表面分布有规则有序的亚微米级孔隙,但部分孔隙的开口部分覆盖有一层半透明薄膜,并非完全敞开的(图2a);经高温焙烧后,硅藻壳体表面的覆盖膜消失,暴漏出所遮挡的孔隙,有利于气体或液体的进出;与此同时,即使在本研究中最严苛的焙烧条件下(800 ℃、2 h),硅藻壳结构仍保持相对完整,未发生明显崩塌,如图2b)所示。尽管SEM观察表明,硅藻土在亚微米尺度上的微观结构因焙烧处理而出现一定改变,但考虑到水蒸气在硅藻土中的吸附作用主要发生在100 nm以下的孔隙中,因此图2所示形貌改变对硅藻土的吸/放湿过程并不起决定性的作用。

图2 焙烧前后硅藻土的SEM 图片(a)原土;(b)800 ℃, 2 hFig. 2 SEM images of the diatomite before and after the calcination(a)crude diatomite,(b)800 ℃, 2 h

(2)XRD物相分析

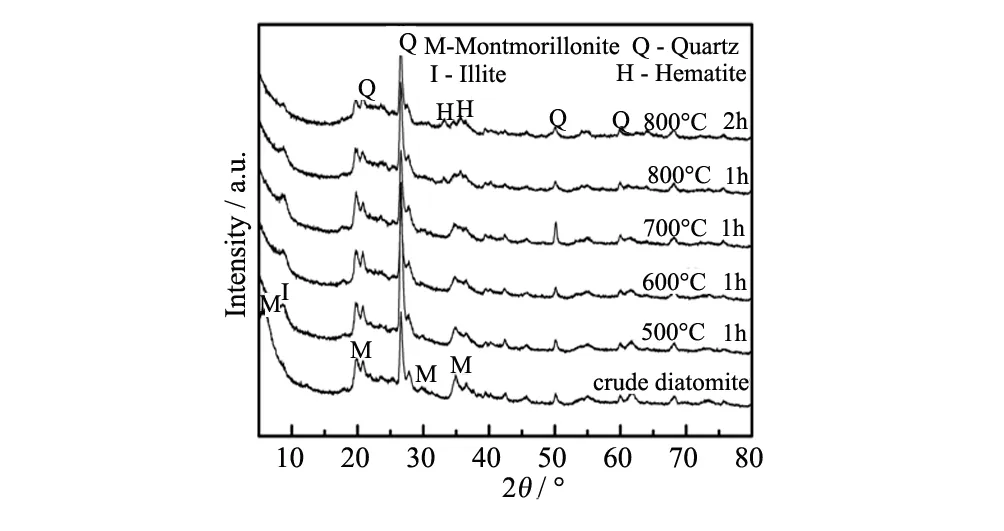

本实验采用XRD分析技术探究了焙烧温度和保温时间对硅藻土物相结构的影响,结果如图3所示:可以看到,硅藻原土的XRD图谱在2θ角18~32°范围及38°附近存在明显的蛋白石丘状衍射峰,主要杂质则为石英(2θ= 21.66°、26.64°、36.54°、50.14°、59.96°、68.14°等)和蒙脱石(2θ= 5.89°、19.71°、29.56°、34.74°、61.80°);经500~800°C焙烧后,样品XRD衍射图谱最显著的变化是蒙脱石在2θ= 5.89°处的特征衍射峰消失,同时在2θ=9.302°处出现了伊利石的特征衍射峰,表明蒙脱石高温时失去了层间水而向伊利石转化;800 ℃焙烧情况下,在2θ= 33.152°、35.611°处出现了赤铁矿的特征衍射峰,暗示了硅藻原土中含铁矿物的存在与转变。从图3可以看出,作为硅藻土基本结构组分的蛋白石并未发生明显结构转变,即使在高温800 ℃下,保温时间对硅藻土结构的影响并不显著。

图3 不同焙烧条件下硅藻土的XRD 图谱Fig. 3 XRD patterns of the diatomite obtained from different calcination conditions

3.3 孔结构分析

图4为不同焙烧条件下样品的等温氮吸附-脱附曲线,可以看出,焙烧没有改变吸脱附曲线类型,从形状上符合国际纯粹与应用化学联合会IUPAC规定的第Ⅳ类吸附等温线的特征,并出现H3型滞后环。受焙烧过程影响,滞后环所包围的面积随温度升高的变化规律是先增大后减小(图4a),而在800 ℃温度下,随着焙烧时间的延长,滞后环面积显著减小(图4b)。由此看出,滞后环面积与样品吸/放湿性能两者的变化规律完全一致。滞后环的出现是毛细凝聚现象造成的,而在吸附水分子形成多层吸附的基础上,毛细管效应是多孔性无机非金属材料调节空气湿度的主要因素[16],所以滞后环的大小在一定程度上反应了硅藻土的调湿能力。

图4 焙烧制度对硅藻土等温氮吸附-脱附曲线的影响 (a)不同温度焙烧1 h;(b)800 ℃焙烧不同时间Fig.4 Influence of calcination conditions on the N2 cryo-sorption isotherm of diatomite(a)specimens calcined under different temperature for 1 h;(b)specimens calcined at 800 ℃ for different holding time

对图4中吸附等温线进行数学解析,可以得到相应硅藻土样品的孔径分布曲线,结果如图5(a)、(b)所示。可以看出,焙烧时间同为1 h的情况下,随着焙烧温度升高,样品中微孔(d<2 nm)的含量逐渐较少,特别是800 ℃焙烧时,微孔部分几近消失。另一方面,孔径大小在2~50 nm之间的中孔甚至100 nm以下的大孔则呈现出不同的变化规律:500~700 ℃条件下焙烧硅藻土的中孔及100 nm以下的大孔含量均高于硅藻原土,但温度升高会导致相应范围的孔隙含量有所下降;800 ℃焙烧后硅藻土所有孔径所对应的比表面积均下降显著,甚至低于硅藻原土。高温熔融可导致部分微孔烧结闭合或合并成更大尺寸的孔隙,具体表现为微孔的减少以及中孔、大孔含量的提高,这一趋势随焙烧温度的提高而变得更为显著[15]。从图5b可以看到,800 ℃焙烧时,微孔、中孔及大孔的含量对焙烧时间有强烈的依赖关系,时间越长,孔比表面积越小,而微孔的下降幅度最为显著。

图5 硅藻原土及不同焙烧条件焙烧硅藻土的孔径分布曲线 (a)不同温度(1 h);(b)不同时间(800 ℃)Fig.5 Pore width distribution of crude diatomite and the diatomite obtained under different calcination conditions(a) different temperatures;(b)different times

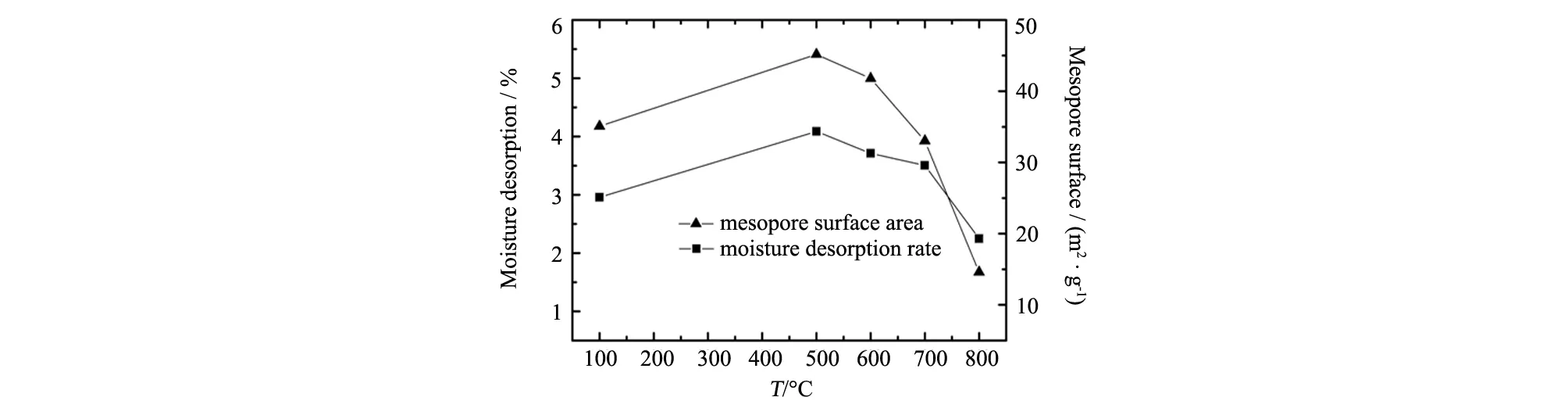

图6对比了焙烧温度对硅藻土的中孔比表面积和其放湿性能的影响。可以发现,样品的放湿率与中孔比表面积之间存在较好的一致性:在焙烧时间同为1 h的情况下,放湿率与中孔比表面积均随焙烧温度的提高而先升高后降低,升降幅度也大致相同,表明中孔含量是影响硅藻土调湿能力(放湿能力更为关键)的决定性因素。参考冀志江等的研究结果[16]可以推断,微孔范围(孔径小于2 nm)孔隙中的水分子不能在实验所设置的放湿环境中(RH=33%)得到释放,这是硅藻原土的吸湿率显著大于其放湿率的主要原因。焙烧处理改变了硅藻土的孔结构,特别是提高了其中孔的相对含量,对硅藻土的吸/放湿性能特别是放湿率起到了明显的改善作用。但高温度焙烧(800 ℃以上)会导致硅藻壳的结构破坏,微孔、中孔减少甚至消失,其吸/放湿率也随之大幅度降低。

图6 焙烧温度对硅藻土中孔比表面积和放湿性的影响Fig.6 Effect of calcination temperature on the mesopore surface area and moisture desorption rate of diatomite

4 结 论

(1) 适当的焙烧处理可以显著改善硅藻土的调湿性能,具体表现为吸湿率降低,放湿率提高。从吸/放湿性能角度,建议焙烧温度500~700 ℃、时间0.5~1 h,温度过高或时间过长会导致硅藻土吸/放湿能力的降低;

(2) 微观结构分析表明,焙烧处理未显著改变硅藻壳的微观形貌及蛋白石的物相结构,但对硅藻土的孔结构产生了明显影响:与硅藻原土相比,500~700 ℃焙烧硅藻土的微孔含量下降,而中孔含量提高;相应的孔隙含量随焙烧温度的提高或时间的延长而呈现不同程度的减少,在800 ℃焙烧时尤为明显;

(3) 焙烧过程对硅藻土的中孔含量与其吸/放湿能力特别是放湿率之间存在良好的一致性,不仅变化趋势相同,幅度也基本一致,表明中孔含量是影响硅藻土调湿性能的关键因素。

[1] 肖力光, 赵壮, 于万增. 硅藻土国内外发展现状及展望[J].吉林建筑工程学院学报, 2010, 27(2): 26-30.

[2] 徐建军, 张传顺, 管继南. 硅藻土的应用及研究进展[J].广西轻工业, 2011, (5): 23-24.

[3] 赵恒, 何雪华, 童东绅, 等. 硅藻土的改性及深加工利用[J].中国非金属矿工业导刊, 2012, (2): 55-59.

[4] 佟钰, 夏枫, 高见, 等. 孔径分布特征对水热固化硅藻土使用性能的影响[J].硅酸盐通报, 2014, 33(6): 1309-1313.

[5] 梁兴荣, 张英英, 向兴, 等. 硅藻土制备硅酸钙板的研究[J].中国非金属矿工业导刊. 2014, (5): 15-17.

[6] 孔伟, 杜玉成, 卜仓友, 等. 硅藻土基调湿材料的制备与性能研究[J].非金属矿, 2011, 22(1): 57-59.

[7] 刘成楼, 唐国军. 调温调湿抗菌内墙涂料的研制[J].现代涂料与涂装, 2012, (4): 6-9.

[8] Vu D H, Wang K S, Bac D H, et al. Humidity control materials prepared from diatomite and volcanic ash[J].ConstructionandBuildingMaterials,2013, 38(1): 1066-1072.

[9] 王佼, 郑水林. 酸浸和焙烧对硅藻土甲醛吸附性能的影响[J].非金属矿, 2011, 34(6): 72-74.

[10] 张锐, 于慧芳, 陶晶. 两种室内空气净化材料的甲醛净化效果测定方法的研究[J].中国卫生检验杂志, 2008, 18(2): 239-241.

[11] Im D H, Chu Y S, Song H, et al. Formaldehyde adsorption and physical characteristics of hydrothermal reacted panel with porous materials[J].JournaloftheKoreanCeramicSociety,2009, 46(6): 627-632.

[12] 王娜, 郑水林. 不同煅烧工艺对硅藻土性能的影响研究现状[J].中国非金属矿工业导刊, 2012, (3): 16-20.

[13] 张秋菊, 孙远龙, 田先国. 云南寻甸硅藻土精制工艺研究[J].硫酸工业, 2007, (4): 49-52.

[14] 佟钰, 朱长军, 刘俊秀, 等. 低品位硅藻土的水热固化与力学性能研究[J].硅酸盐通报, 2013, 32(3): 379-383.

[15] 王大志, 许俊峰, 范成高, 等. 煅烧硅藻土结构的电镜分析[J].无机材料学报, 1991, 6(3): 354-356.

[16] 冀志江, 侯国艳, 王静, 等. 多孔结构无机材料比表面积和孔径分布对调湿性的影响[J].岩石矿物学杂志, 2009, 8(6): 653 -660.

Alternations of Moisture Absorption/desorption Properties of Diatomite Treated by High-temperature Calcination

TONGYu,MAXiu-mei,ZHANGJun-nan,WANGQing

(School of Materials Science and Engineering,Shenyang Jianzhu University,Shenyang 110168,China)

In order to investigate the effect of high-temperature calcination on the humidity controlling properties of diatomite and to explore the relationship between the humidity controlling properties and pore structure of diatomite, the moisture adsorption/desorption rates of crude diatomite and the diatomite being calcined under different programs were systematically characterized by a static adsorption method, in which the calcinations being operated in a temperature range of 500-700 ℃ resulted in a relative high rate of moisture desorption in comparison to that of crude diatomite, along with a relative low rate of moisture adsorption; The increasing of temperature or time for the calcinations lowered the rate of moisture absorption and desorption simultaneously, especially that carried out at a temperature of 800 ℃. The observations under scanning electron microscope (SEM), along with the analysis by X-ray diffraction (XRD), revealed little difference from the microscopic morphology and phase compositions of diatomite due to high-temperature calcination. On the other hand, pore structure characterization being conducted with N2cryo-sorption showed that the calcation at a temperature of 500-700 ℃ resulted in the increasing of mesopore content, as well as the decreasing of micropore content at the same time. The well-done consistency between mesopore content and moisture desorption rate indicates that the existence of mesoscaled pores in high content must be critical to enhance the humidity controlling properties of diatomite.

diatomite;calcination;moisture absorption/desorption;mesopore

中国建筑材料联合会项目(2014-M3-2)

佟钰(1972-),男,副教授.主要从事建筑功能材料、无机纳米材料方面的研究.

TQ174

A

1001-1625(2016)07-2204-06