纯电动汽车加速踏板有效性验证

2016-10-14赵继凤

赵继凤,韩 梅

(陕西汽车集团,陕西 西安 710043)

纯电动汽车加速踏板有效性验证

赵继凤,韩梅

(陕西汽车集团,陕西 西安710043)

为保证整车控制器能够有效地采集加速踏板信号,以某款电子加速踏板为研究对象,对其进行数字滤波、信号诊断、选取及归一化处理,同时建立相应的Simulink模型,经过硬件在环 (Hardware in the loop,HIL)测试及实物测试,验证加速踏板的输入有效性及稳定性。

加速踏板;有效性检测;HIL测试;Simulink模型

纯电动汽车整车控制系统中,加速踏板信号作为其中一个重要的输入量,其控制着电机扭矩的输出,从而达到汽车动力的输出。若加速踏板信号不稳定,将直接影响整车系统的运行。为了保证整车能够正常、安全、舒适地行驶,整车控制器必须对加速踏板信号的有效性做出有效判断,因此,本文针对加速踏板信号建立MATLAB/Simulink模型进行有效性检测。

1 加速踏板简介

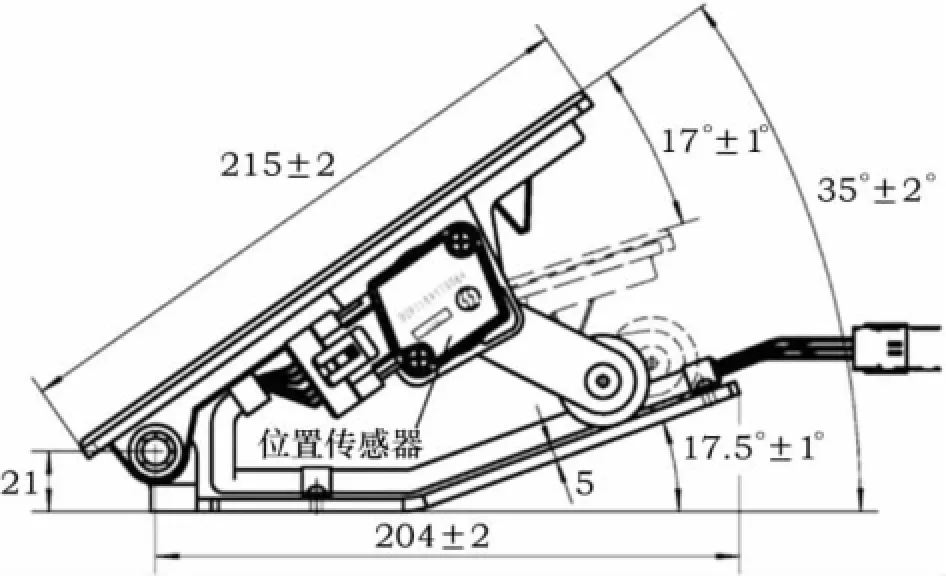

传统的加速踏板通过踏板拉线或者拉杆和节气门相连,因此又叫做油门踏板。随着汽车电子技术的不断发展,电子加速踏板 (图1)的应用越来越广泛,在纯电动汽车上驾驶员踩下电子加速踏板时,实际上是传递给驱动电机一个踏板位置传感器的信号,位置传感器采集踏板开度变化及加速度,然后向驱动电机发出控制信号,从而控制整车动力的输出。电子加速踏板主要由踏板及位置传感器组成。位置传感器安装在加速踏板内部,随时监测加速踏板的位置。电子加速踏板模拟传统机械踏板工作,一旦踏板位置发生改变,位置传感器将该变化直接转变为电信号发给整车控制器 (VCU,Vehicle Control Unit)。这种电信号发送至整车控制器后即可迅速、准确地实现驾驶者的意图。最小加速踏板电压 (图1中实线位置)是踏板处于完全松开、闭合位置时的加速踏板传感器输出电压。最大加速踏板电压 (图1中虚线位置)是踏板处于完全踩下、开启位置时的加速踏板传感器输出电压。电子加速踏板行程是指踏板初始位置与最大位置之间的角度差值,如图1中角度为17°±1°距离。

图1 电子加速踏板结构图

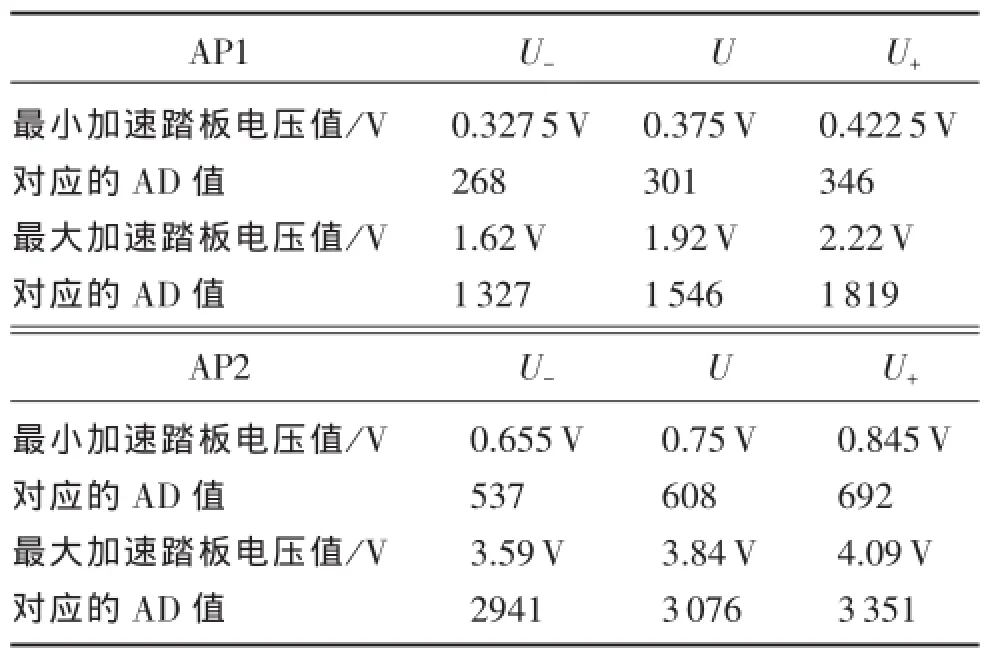

本文所使用的电子加速踏板的两路信号电压如图2所示。

与接入整车控制器后的对应模拟量数值 (AD)见表1。

2 踏板信号有效性诊断

2.1数字信号滤波

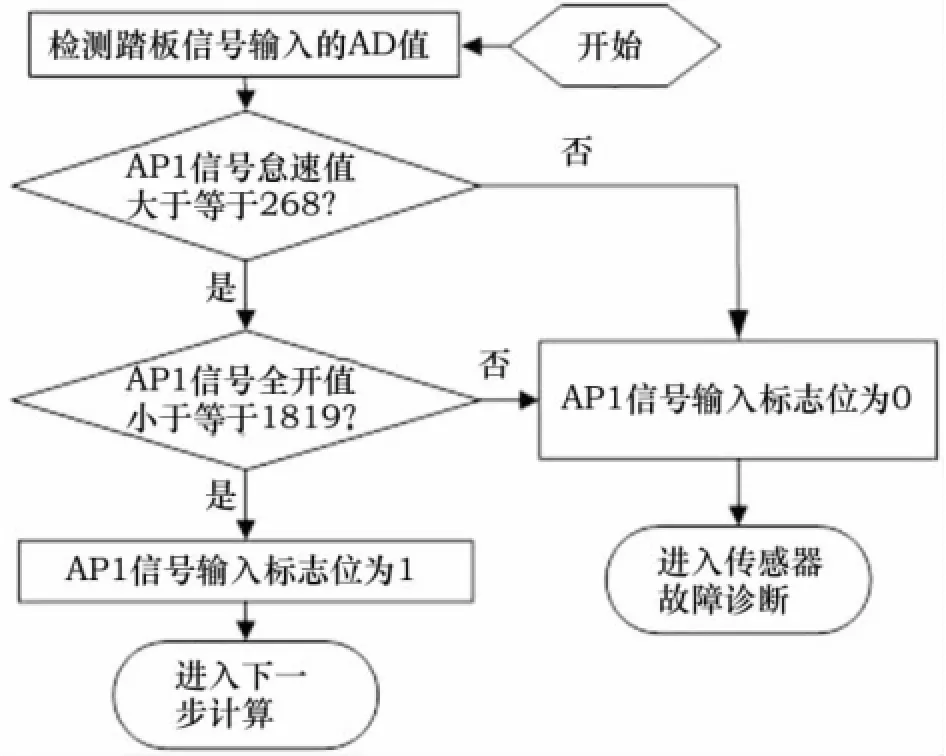

整车控制器接收到由踏板传感器发送过来的信号,首先要判断其信号是否为踏板信号电压所对应的AD范围值。若在正常范围值内,则进入信号处理程序;若不在范围内,则进行下一步诊断,并由控制器对其做出相应的故障处理。踏板1(AP1)信号与2 (AP2)信号诊断流程均可使用图3的流程,AP2信号的滤波处理将怠速值修改为537,全开值修改为3351即可。滤波过程中的怠速值,取的是最小电压值对应的最小AD值,全开值取的是最大电压对应的最大值,这样可保证在可调的变化电压内踏板信号是正常的。

图2 加速踏板输出信号

表1 电压值与AD值的对应关系

图3 踏板传感器信号滤波检测

2.2传感器故障诊断

为了检测经信号滤波诊断得到的错误信号是否由传感器故障引起,须对错误信号进行诊断,以判别传感器是否存在故障。本文对错误信号同时进行宽度检测和频度检测。宽度检测是检测错误信号 (输入标志位为0时的信号)连续出现的次数是否超过设定次数,本文中设定的次数为5次,该次数可作为标定量,若超过则生成故障码上传至CAN总线;而频度检测则在设定的时间周期内,本文中设定的时间周期为100ms,该时间周期可作为标定量,检测错误信号出现的时长超过所设定的时间周期,若超过则生成故障码上传至总线。

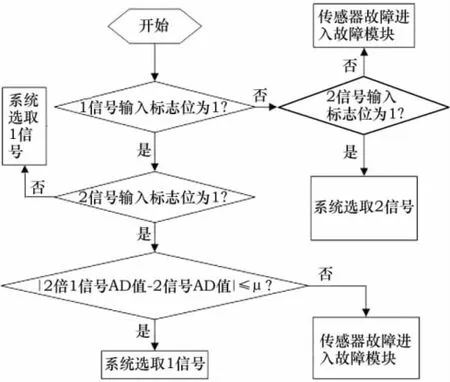

2.3传感器信号选取

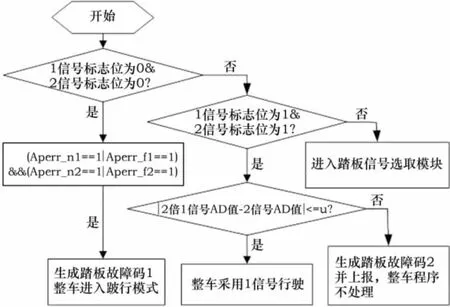

电子加速踏板拥有2个相对独立的传感器,在系统工作过程中,只能选择其中一个传感器的输出信号作为踏板位置信号。图4为传感器信号选取流程图。首先系统判断2个传感器的故障状态,若2个都出现故障,则输出传感器选取标志位0,然后进入故障模块;若传感器1和2只有一个出现故障,则选取标志位为1的传感器的信号作为输出信号;若2个传感器都未出现故障,则使用2倍1信号的AD值U1减去2信号的AD值,所得差值的绝对值与设定的限值U进行比较:若大于限值,则认定信号错误,然后进入故障模式;若不大于限值,则优先选取传感器1信号作为输出信号。

图4 传感器信号选取流程图

故障码含义:201——踏板传感器1故障;202——踏板传感器2故障;203——两路踏板传感器同时出现故障;204——两路踏板信号不满足|2×AP1-AP2|<μ。

2.4故障处理模块

如图5所示,对经过滤波后的踏板输出信号AP1和信号AP2的0标志位进行诊断,1信号的宽度检测标识信号为WD1,频度检测标识信号为FD1;2信号的宽度检测标识信号为WD1,频度检测标识信号为FD2。若1信号和2信号同时出现故障,则认为踏板信号无效,传感器存在故障,生成故障码上传至CAN总线,同时向整车控制器发出停车请求,找专业人员修理和更换。当两路信号压差超过所设阈值,则生成故障编码204上传至CAN总线,并找专业人员修理和更换。

图5 故障处理模块

2.5踏板开度归一化处理

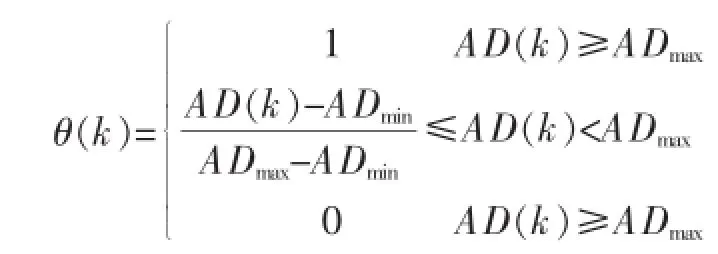

加速踏板开度归一化函数表达式为

式中:AD(k)——加速踏板信号采样值;ADmin——加速踏板信号有效采样最小阈值;ADmax——加速踏板信号有效采样最大阈值。

由于踏板信号每10ms向整车控制器发送一次,因

此,可将踏板的变化率看成是当前时刻与上一时刻的开度值之差:θ′(k)=θ(k)-θ(k-1)。

3 模型搭建及测试

3.1模型搭建

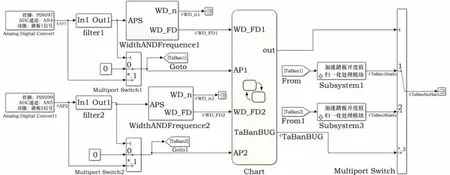

基于上述理论,利用Matlab/Simulink软件搭建控制模型,如图6所示。利用自动代码生成工具生成代码,并将代码下载到整车控制器中。同时利用Matlab-xPC Target(高性能的主机-目标机构原型环境)工具箱建立加速踏板模型 (图7),自动生成代码下载到目标机,手动修改输入值,模仿踏板信号正常及失效时的信号,利用HIL测试平台(图8),进行HIL测试,利用CANape(标定、测量和诊断工具)进行数据观测。

图6 踏板有效性诊断控制模型

图7 加速踏板模型测试

图8 HIL测试平台

图9 两路信号均正常

图10 信号1有故障

3.2测试及结果分析

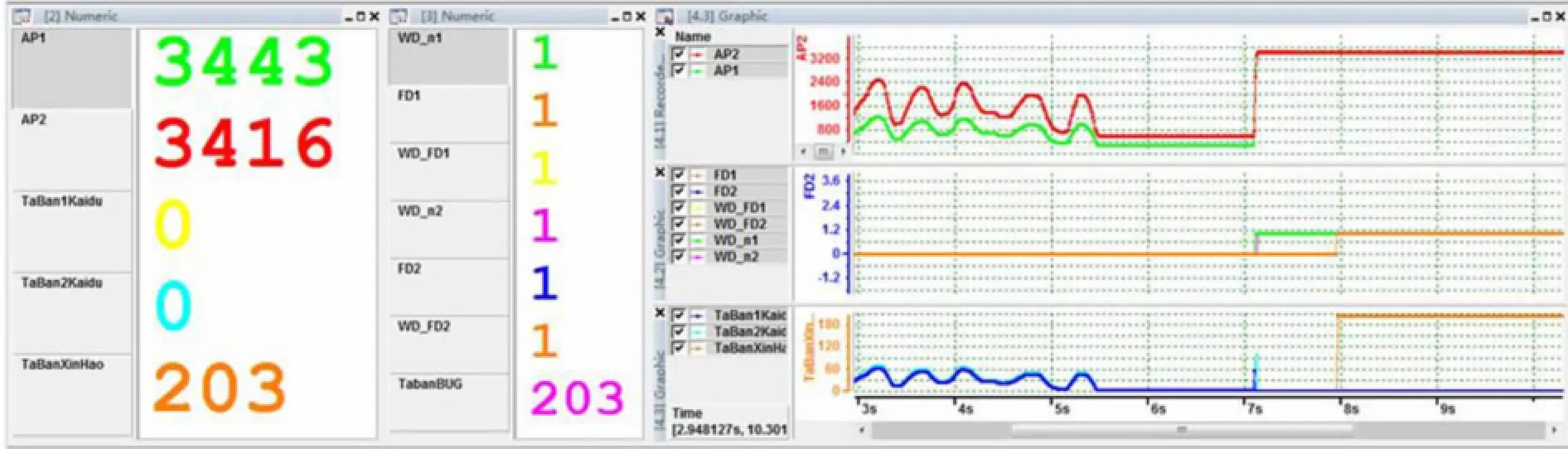

由于篇幅限制,本文主要分析HIL测试的结果。利用HIL测试平台模拟加速踏板信号,给控制器发送正常信号、抖动信号、失效信号等,测试验证加速踏板信号输入是否能正确检测。

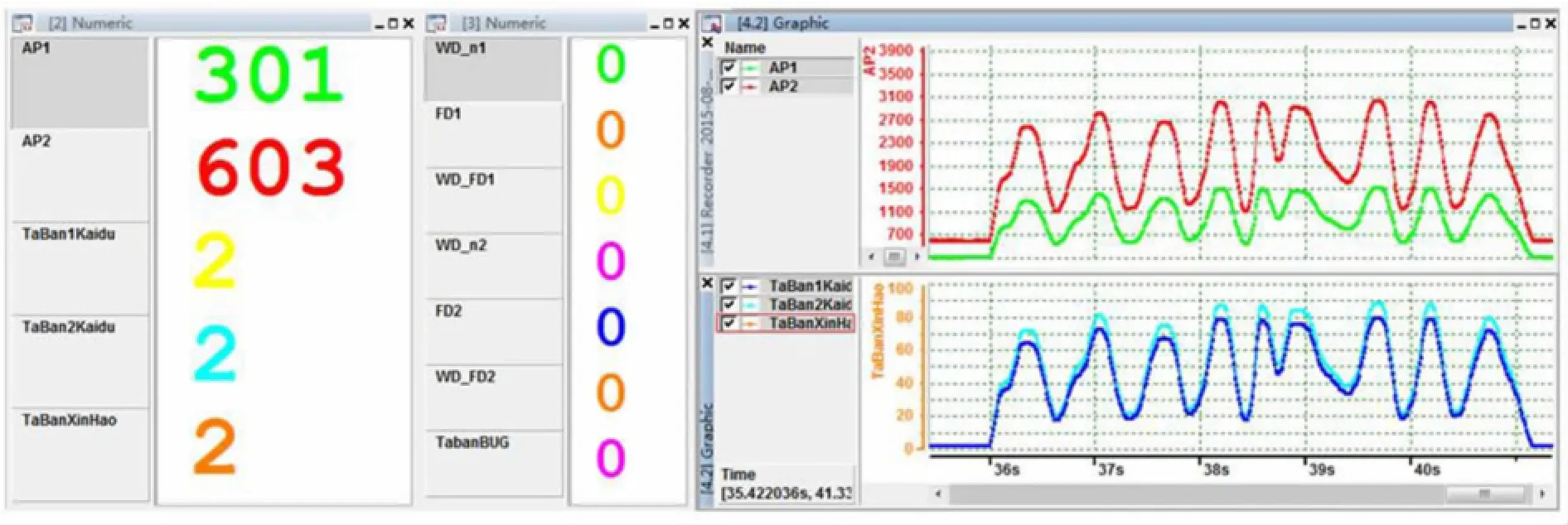

3.2.1两路信号均正常

如图9所示,踏板1信号与踏板2信号的值介于最大值与最小值之间,并且满足|2×AP1-AP2|≤μ。两路信号同时有效时,优先选取踏板1信号,图9中踏板1信号的开度值 (TaBan1Kaidu)与经过信号选取后的踏板开度值 (TaBanXinHao)重叠,并且1信号与2信号的频度与宽度检测均为0。

3.2.2信号1不正常

如图10所示,踏板1信号出现抖动,其怠速状态下控制器对其的采样值超过3 000。在第1次抖动时,其持续时间已经超过了100ms,因此,在宽度检测还没有达到5次时,信号WD_FD1的值已经为1,此时踏板故障信号TaBanBUG的值为201。在2信号没有故障的前提下,系统选取2信号。TaBanXinHao与踏板2信号的开度值 (TaBan2KaiDu)完全重合。

3.2.3信号2不正常

如图11所示,踏板2信号出现抖动,其怠速状态下控制器对其的采样值超过3 351。在第1次抖动时,其持续时间已经超过了100ms,因此,在宽度检测还没有达到5次时,信号WD_FD2的值已经为1,此时TaBanBUG的值为202。在1信号没有故障的前提下,系统选取1信号。TaBanXinHao与TaBan1KaiDu完全重合。

3.2.4两路信号均不正常

如图12所示,当两路信号均失效时,TaBanXinHao 与TaBanBUG的值均为故障码203,踏板的开度值为0。

图11 信号2有故障

图12 两路信号均有故障

4 总结

基于加速踏板信号的特性,利用MatLab/Simulink软件建立加速踏板信号输入有效性检测的控制算法,并通过试验测试验证,通过输入信号的故障诊断及信号的选取处理,确保了加速踏板的可靠性及行车安全。输入加速踏板信号经测试过程处理后,可输出相应准确的加速踏板开度,测试结果符合可靠性要求。

[1]张俊.汽车车身电控技术(第2版)[M].北京:中国人民大学出版社,2011.

[2]赵立军,佟钦智.电动汽车结构与原理[M].北京:北京大学出版社,2012.

[3] 郭俊,王俊华,汪伟,等.基于加速度的混合动力城市客车加速踏板解析算法[J].客车技术与研究,2013 (2):24-26,30.

[4]李伟.纯电动汽车加速踏板信号自诊断及失效保护策略[J].建设机械技术与管理,2013(8):100-103.

[5] 崔胜民.现代汽车系统控制技术[M].北京:北京大学出版社,2008.

(编辑杨景)

Verification of an Accelerator Pedal on Pure Electric Vehicle

ZHAO Ji-feng,HAN Mei

(Shanxi Automobile Group Co.,Ltd.,Xi'an 710043,China)

In order to guarantee effective accelerator pedal signal acquisition of the vehicle controller,this paper takes a type of electrical pedal as the research object,carries on the digital filter,signal diagnosis,selection and the normalization processes,and establishes the corresponding Simulink model.Through the HIL test and the physical test,the input effectiveness and stability of the accelerator pedal has been verified.

accelerator pedal;verification;HIL testing;Simulink model

U469.72

A

1003-8639(2016)09-0011-05

2015-12-21;

2016-03-30