渣油加氢装置间断注水量的核算

2016-10-13谢六英

谢六英 张 铭 周 华

渣油加氢装置间断注水量的核算

谢六英1,2张 铭1,2周 华2

1.中化泉州石化有限公司 2.厦门大学化工学院

针对渣油加氢过程中产生的硫化氢、氨气、氯化氢等气体在工艺流程的低温段易发生结盐堵塞管道的问题,采用间断注水操作,以便溶解生成的铵盐。为使该工程方案得以实现,该文首先粗略估算了该过程的注水量,在此基础上对该工艺进行模拟,然后在模拟的基础上确定间断注水量,模拟得到的结果比粗略估算更精确,为该过程的优化及工业过程的稳定运行提供了理论依据。

渣油加氢装置 间断注水 化学流程模拟

渣油加氢技术是将重质渣油进行深度加工的主要工艺技术,能将渣油中的硫、氮、金属等杂质大部分脱除,降低残碳含量,具有改善油品质量、环境友好、低碳、效益显著和实现石油资源的高效利用等优势,已被广泛应用[1]。早期典型的加氢装置多采用高压冷分离反应器流出物的流程(简称冷高分流程),当加工硫含量、芳烃含量高的原料时,采用冷高分流程易导致反应系统压降增加、传热效率下降及非计划停车等问题[2],而采用热高压分离流程(简称热高分流程)便是有效的手段之一。热高分流程的特点是反应器流出的反应生成物经过换热降温至约360℃,进入热高分进行气液两相分离。反应生成的硫化氢、氨、氯化氢大部分进入热高分气中,少量溶解在热高分油中。热高分流程有效控制了稠环芳烃(PNA)积累造成高压换热器和高压空冷器管内结垢堵塞的问题,可保证装置长周期运行等优点。但硫化氢和氨在低于120℃时会生成硫氢化铵晶体,氯化氢和氨在低于200℃时会生成氯化铵晶体[3]。为防止铵盐结晶堵塞管道,可在管道中注水,以溶解铵盐。但是如何注水,注水量如何把握在目前还缺乏相关的理论支撑。由于渣油中氯离子较少,所以生成的氯化铵也很少,故可考虑间断注入少部分水的方法将其溶解。为验证该方法的可行性,下面以中化泉州石化渣油加氢装置中热高分流程为例,探讨计算间断注水量。

1 流程描述

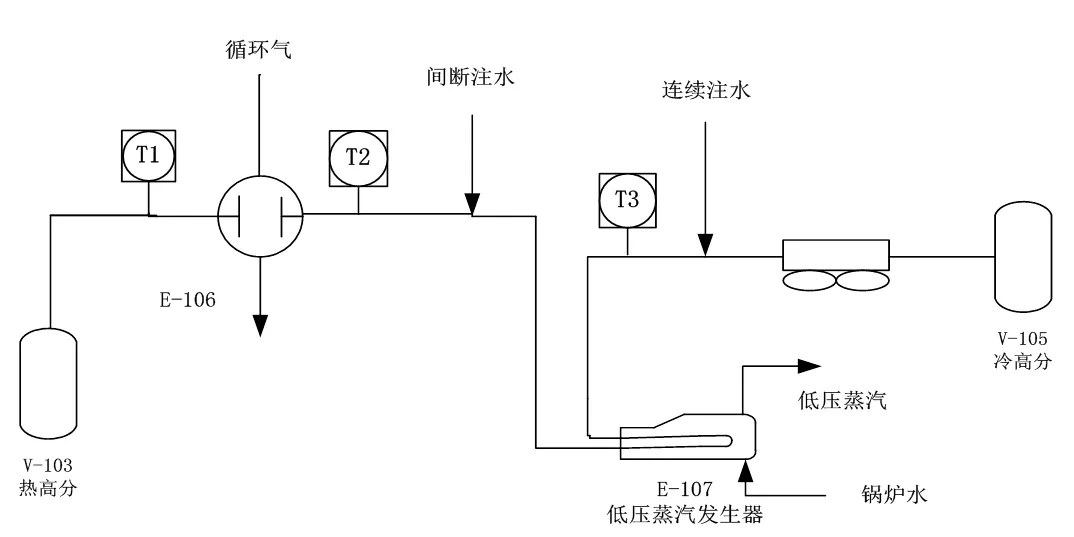

如图1所示,经渣油加氢反应器反应后流出物进入V-103中进行气液分离,热高分气相温度T1为353℃,首先在E-106中与循环气换热至T2(228.4℃),再进入E-107低压蒸汽发生器降温至T3(190℃),随后经过空冷冷却至50℃进入冷高分。大部分硫化氢、氨、氯化氢以气体形式进入热高分中。氯化铵的结晶温度在200℃,会在E-107中析出,为防止结晶的铵盐堵塞管道,所以在E-107前设置间断注水。间断注水要保证有足够的液态水溶解氯化铵,但是由于注水点温度较高,水进入热高分气后会大量汽化,所以要对间断注水量进行核算。

图1 泉州石化注水流程

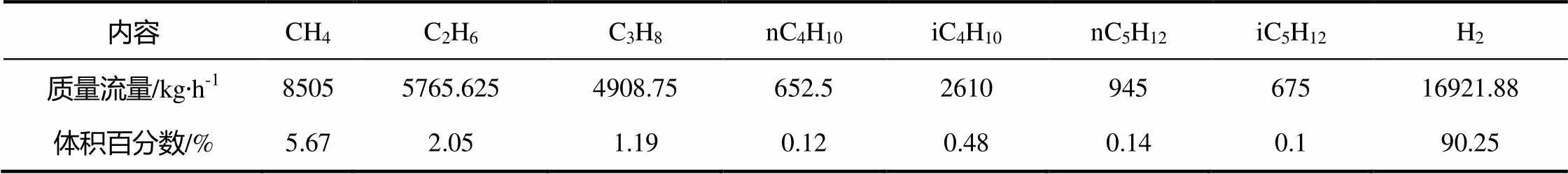

核算前,首先需确定热高分气的组分含量,热高分气经后续工艺操作后分为冷高分油及冷高分气,冷高分油的实验室分析数据如表1所示。表1含量数据所对应的操作时段的冷高分油流量为15t/h。由于冷高分气含有大量的硫化氢,不方便取样分析,而循环气比较容易取样分析,但根据流程分析,可以认为冷高分气由循环气、排放气及反应产生的硫化氢气体构成,循环气分析数据如表2所示。循环气流量为18.7× 104Nm3/h,排放气的流量为2.3×104Nm3/h,原料中的硫含量为3.74%,进料量为200 t/h,脱硫率约90%,所产生的硫化氢大部分存在于循环气中,通过计算得出热高分气中硫化氢流量约6.5 t/h。

表1 冷高分油分析数据

注:20℃密度为833kg/m3。

表2 循环气分析数据

2 间断注水量的估算

间断注水的流量至少要保证热高分气中有足够的液态水存在,为此也可以估算一下需要的注水量。

首先假定注入的水刚好全部汽化达到饱和状态,汽化后水蒸气的体积为V。注水后的热高分气的气相部分主要包括循环气、排放气、硫化氢以及部分油气。循环气流量为18.7×104Nm3/h,排放气的流量为2.3×104Nm3/h,硫化氢的质量流量为6.5 t/h,换算成体积流量为4300 Nm3/h。油气的体积流量难以确定,但热高分气为饱和气相,经过E-106换热及注水之后,温度降低幅度比较大,故大部分油气已经冷凝;油的分子量比较大,油汽化以后的体积与循环气的体积流量比,可以忽略不计。为此可忽略油气的体积流量,这将大大简化计算过程。

计算注水量还需要确定注水后的温度和压力。注水后,热高分气温度会大大降低,然后在E-107内与饱和水换热。1.0MPa饱和水的温度为180℃,若注水后热高分气温度低于180℃,热高分气会在汽包内被饱和水加热至约180℃;若注水后热高分气温度高于180℃,注水前与E-107换热后的温度为190℃,考虑到注水的降温作用,注水后E-107出口温度应该在180~190℃之间。所以可以认为注水后的温度约为180℃。

注水后,热高分气的压力为冷高分的压力加上管线及空冷的阻力降,冷高分压力为15.74MPa,根据经验,空气冷却器的压力降约为0.2MPa,所以可以计算出注水后的压力约为16MPa。

根据上面分析,得到热高分气标态下的体积流量为21.43×104Nm3/h,由于氢气的分子量非常小,分子体积也非常小,在高压下的实际气体与理想气体偏差不是很大,所以用理想气体状态方程可算出实际的体积流量为2070m3/h。180℃时饱和蒸汽的压力为1.0MPa,则根据分压定律,1/(1+2070)=1/16,得出1=138 m3/h。则注水后的总体积流量为138+2070=2208 m3/h。然后查到1.0MPa下饱和水蒸气的比容为0.194m3/kg,则水蒸气的质量流量为2208/0.194=11381(kg/h)=11.4(t/h)。注水流量为每小时11.4 t,热高分气中的水蒸气刚好达到饱和状态,继续加大注水量,超过11.4t的部分将以液态存在。

3 流程模拟及核算

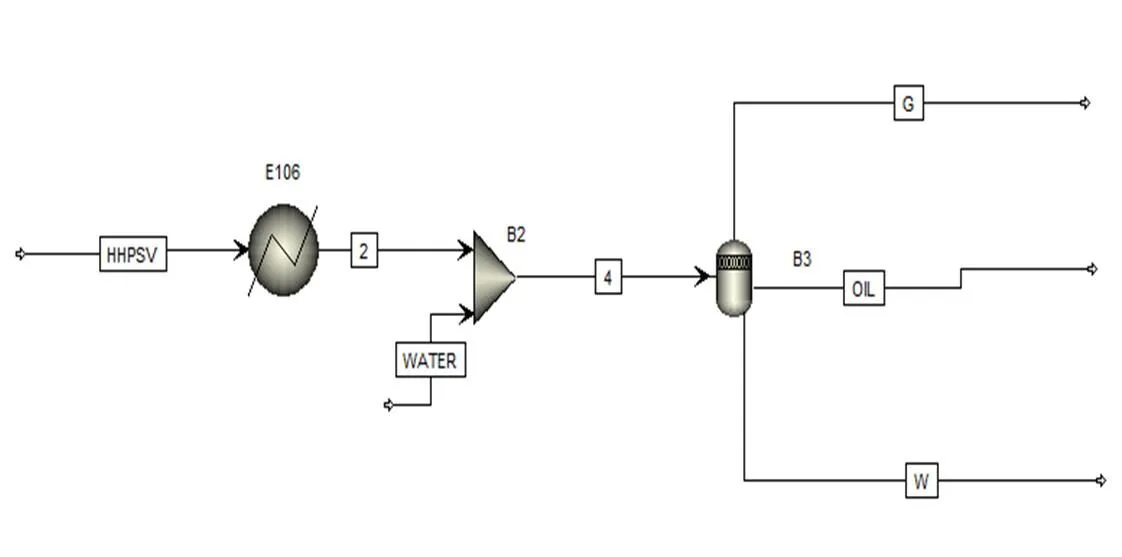

流程模拟采用Aspen Plus,具体操作步骤为:首先启动ASPEN PLUS,选择模板petroleum with metric units,运行类型选择assay data analysis。进入components |specifications|selection页面,在component ID中输入oil,type选择assay。然后进入components|assay/blend|oil|basic data|dist curve页面,蒸馏曲线类型(distillation curve type)选择ASTM 2887[2],然后输入表1中的蒸馏数据和密度。

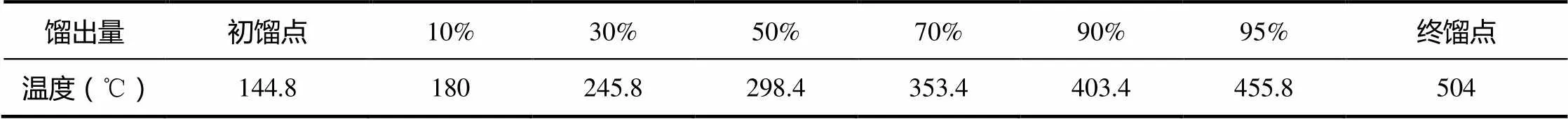

上述设定完成以后,开始运行计算,可以得到冷高分油的虚拟馏分数据,如表3所示。在此基础上便可针对该物料进行热量衡算和相平衡计算。

表3 冷高分油虚拟馏分数据

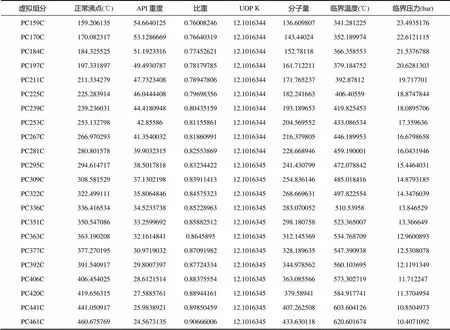

进入setup|specifications|global页面,将运行模式(run type)由assay data analysis改为flowsheet,关闭数据浏览窗口,进入process flowsheet页面,建立如图2所示的流程图,流程模拟中,物性方法选择PENG-ROB。

图2 间断注水模拟流程

如图2所示,热高分气经过E-106换热后注入间断注水,为了方便观察间断注水后的油、水、气三相的流量,在注水后面的管路虚拟了一个闪蒸罐。已知循环气的流量和组成,我们可以计算各组分的质量流量,结果如表4所示。

表4 循环气各组分质量流量

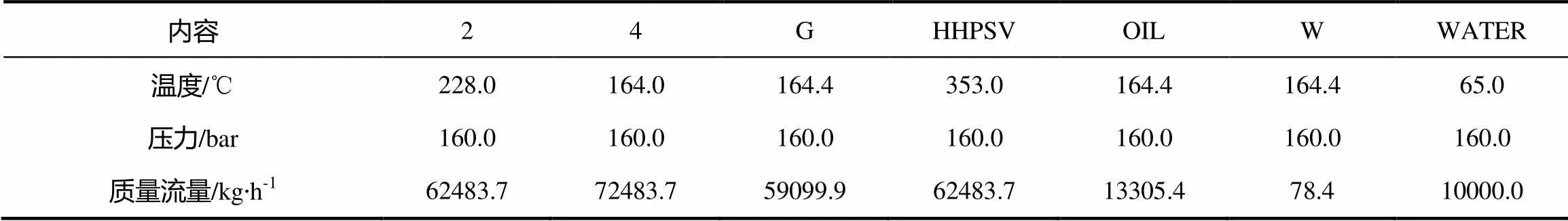

然后开始输入进料组成及流量。假定间断注水量为10t/h。参数输入完毕,开始运行模拟计算,详细结果如表5所示。

表5 计算结果

从表5可见,若注水量为10 t/h,在热高分气的分离流程中只有78.4 kg/h的液态水存在,说明在该操作条件下,大量的水均已经汽化为蒸汽,难以实现加水的作用。由于此时气体中的水蒸气已经达到饱和状态,继续加大注水量,多注入的水都会以液态存在,对于所结盐的溶解具有较大的作用。

4 结论

两种方法计算的结果不完全相同,主要是注水后终温不同导致。但结果偏差不大,操作的时候可以根据计算值再进行适当放大,保证有足够的水来溶解铵盐。此外,注水会让热高分气的温度发生大幅变化,为了减少对设备的冲击,应该缓慢增加注水量。

[1] 方向晨. 国内外渣油加氢处理技术发展现状与分析[J]. 化工进展,2011,30(1): 95-97.

[2] 朱华兴,叶杏园. 热高分分离流程在加氢裂化装置中的应用[J]. 炼油设计,1995,25(5): 1-5.

[3] 李大东, 聂红, 孙丽. 加氢处理工艺与工程[M]. 北京:中国石化出版社,2004.

[4] 孙兰义. 化学流程模拟实训——Aspen Plus教程[M]. 北京:化学工程出版社,2012.