负载型脱氯剂的制备及其对有机氯脱除性能评价

2016-10-13夏明桂吴剑虹毛满意

杨 霄,夏明桂*,吴剑虹,毛满意

负载型脱氯剂的制备及其对有机氯脱除性能评价

杨 霄1,夏明桂*1,吴剑虹1,毛满意2

(1. 武汉纺织大学 化学与化工学院,湖北 武汉 430200,2. 湖北华邦化学有限公司,湖北 武汉 430070)

有机氯在油品加工过程中会带来诸多不良影响,因此脱除有机氯是十分必要的。用浸渍法将脱氯剂TC-F负载于活性炭以制备固体脱氯剂。采用红外光谱(IR)和扫描电镜(SEM)对脱氯剂进行表征。使用KOH对活性炭进行活化除杂能有效去除活性炭灰分,提升TC-F对活性炭的负载效率。实验发现,用10%KOH溶液浸渍活性炭1h后水洗至浸出液呈中性,再用45%的TC-F溶液采用浸渍法负载12 h所制备的负载型固体脱氯剂能达到94.84%的脱氯率。

脱氯剂;活性炭;浸渍法;负载

原油中的氯元素杂质会对后期工业加工中的设备造成腐蚀等不利影响,原油中的无机氯化物在原油加工的电脱盐步骤中比较容易去除至3 mg/L以下。有机氯是指含氯的有机物例如氯代烷烃,氯代芳烃等,其来源主要为原油开采时使用的各种油田化学剂,此类物质难以用常规方法去除[1-6]。在原油的后期处理过程中有机氯化物分解为HCl在蒸馏装置等有水存在的管路中造成严重腐蚀[7]。有文献报道油品中的有机氯化物主要为苯胺类物质[8],因此采用Lewis酸型脱氯剂对其进行脱除理论上有优良的效果。通过将自制的Lewis酸型脱氯剂TC-F负载于活性炭载体上。负载型固体催化剂拥有优良的催化性能并且在脱氯反应中采用固体催化剂进行脱氯反应不会导致催化剂与产物的均相体产生,且避免了催化剂对管路的二次腐蚀[9,10]。本研究用活性炭作为载体,氢氧化钾溶液作为活化剂与除杂剂对活性炭中的灰分加以去除[11-14]。负载脱氯剂TC-F制备固体脱氯剂[15-17],考察其脱氯能力以及对制备条件进行优化。

1 实验部分

1.1 试剂与仪器

试剂:石油醚,二甲苯,超纯水,硝酸银,冰醋酸,氮气,氧气,自制脱氯剂TC-F。

试剂纯度均为分析纯,气体纯度为99.99%。实验用油样为胜利高氯原油柴油馏分且已经过电脱盐脱水过程。活性炭样品为M40-10活性炭,购于湖南省德班活性炭有限公司。

仪器:LC-6微库仑仪,LC-6温度流量控制仪,LC-6液体进样器,雷磁JB-1A磁力搅拌器,均购自江苏姜堰市分析仪器厂。

1.2 活性炭负载TC-F

实验中采用M40-10活性炭作为载体,由于活性炭中灰分的相对含量随着原材料的炭活化程度而增加。木基活性炭灰分含量约为3%~15%,而煤质活性炭灰分髙达20%〜30%左右。采用表面酸碱两步改性可达到去除大部分灰分的目的。并且在活性炭制备中,KOH活化法能够制备出比表面高达2000-3000m2·g-1的活性炭,由其反应机理可知KOH能够对活性炭起到引发孔道、扩孔和插层等作用。使用KOH对活性炭进行活化除杂,再以含有Lewis酸作用的脱氯剂TC-F作为酸处理除杂剂同时作为负载的活性组分,对活性炭进行负载。首先使用KOH溶液作为活化剂对载体活性炭进行活化除杂,随后对活化除杂后的活性炭进行水洗,直至水洗液呈中性,目的是防止残余KOH使TC-F与有机氯化物所生成的络合物被水解,降低脱氯效率。在烘干后用TC-F的水溶液作为负载剂进行负载。

实验中选择不同浓度的KOH溶液与TC-F溶液进行正交实验,考察最佳的活化液浓度与负载剂浓度,随后考察最佳的活化时间与负载时间,从而得到最佳的固体脱氯剂的制备方案。

首先将1g M40-10活性炭置于烘箱中以150℃烘干2h以脱除活性炭孔道中的水分,随后按15%的剂油比与油样混合,剂油比即添加的脱氯剂质量占脱氯剂与油样总质量的比例。随后振荡15min后用微库仑仪测定样品处理后油样的氯含量,目的是测量未经任何处理的活性炭对油样的脱氯效果。用KOH溶液,采用浸渍法对活性炭进行活化除杂。取若干M40-10活性炭样品置于烘箱中以150℃脱水处理2h,取10g活性炭加入50g浓度为10%的KOH溶液中(质量比20%),随后在第15min,30min,1h,2h,3h,4h,5h,6h, 12h,24h时,各取出一份质量为1g的活化后的活性炭,经多次水洗直至洗液呈中性,随后置于烘箱中,150℃烘干处理1h后取出称量。将活化处理并水洗后的各份活性炭按质量比20%加入浓度为42.5%的TC-F溶液中,浸渍时间12h,浸渍处理后过滤并将负载TC-F的活性炭150℃烘干1h后称量质量。最后将各组负载有TC-F的活性炭按15%的剂油比与油样进行混合,振荡15min后测定各个样品处理后油样的氯含量。随后按照同样的方法进行正交实验,分别测定并记录0%~50%浓度的KOH溶液活化除杂后负载TC-F的活性炭的脱氯率,0%即不采用KOH活化的空白样,考察KOH的最佳活化时间与浓度。随后用控制变量法,用公式(1)分别计算出最佳浓度下不同时间的负载率与最佳活化时间下不同浓度的负载率并计算前后负载率的差值。

其中,P中,负载率;m1——负载前载体质量/g;m2——负载后载体与负载剂总质量/g

采用上述正交实验所得出的最佳KOH浓度与活化时间,控制KOH活化的变量条件,再进行正交试验对TC-F的浓度与负载时间进行优化。将KOH活化并水洗后的若干活性炭分别用浓度为15%,30%,45%,60%,75%,90%的TC-F溶液进行浸渍,每个浓度梯度的溶液中浸渍12 g活化后活性炭,并在第15min,30min,1h,2h,3h,4h,5h,6h,8h,10h,12h,24h时分别取出1g活化并负载后的活性炭,过滤后置于烘箱中150℃烘干1h,计算各条件下的TC-F组分的负载率,最后按15%的剂油比与油样进行混合,振荡15min后用微库仑仪测定各个样品处理后油样的氯含量。

2 结果与讨论

2.1 固体脱氯剂的表征

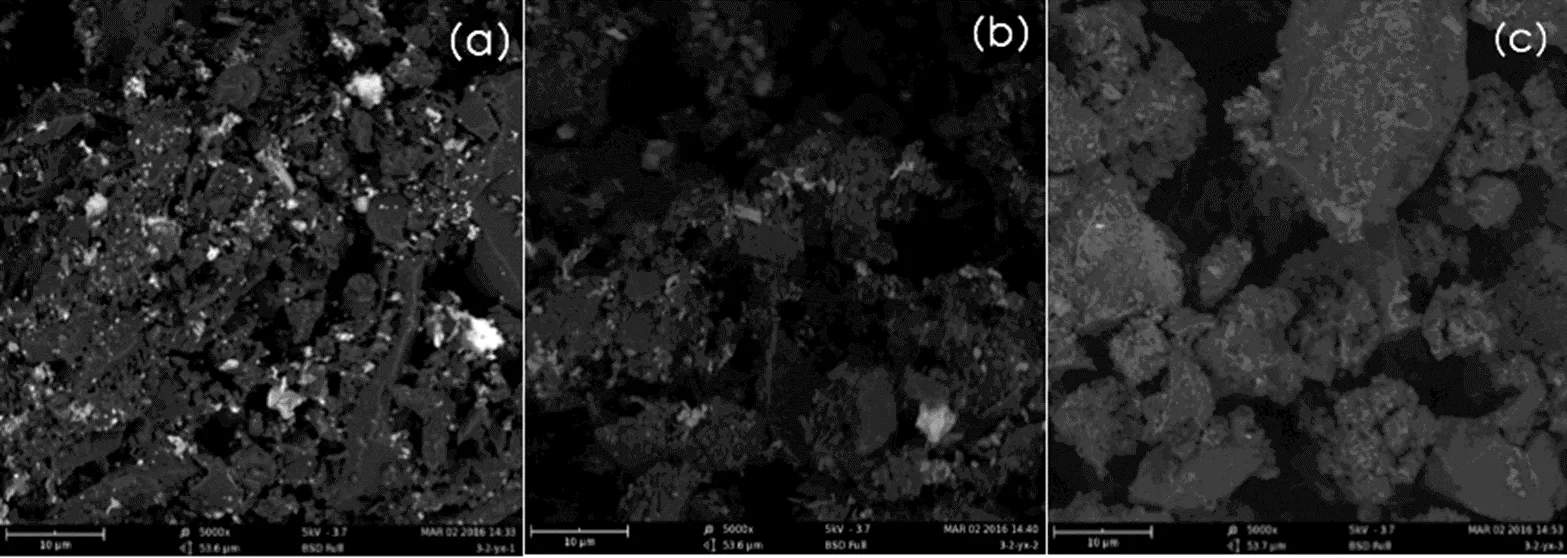

对原始活性炭样品,KOH除杂后水洗干燥的样品以及组分TC-F负载后干燥的样品分别进行SEM表征,样品编号为a, b, c,表征结果如图1所示。通过对比三个样品的SEM图可以看出,三个样品均能看出一定的孔道结构,但样品c的孔道观察最清晰,样品b其次,样品a的部分孔道结构被其表面大量的白色颗粒状物质遮蔽,即活性炭灰分;样品b的表面虽然也含有白色颗粒状物质,但含量明显少于样品a,说明碱洗能够部分去除活性炭灰分;样品c表面几乎不含有灰分,说明绝大部分剩余的不溶于碱的氧化物杂质已被TC-F组分所体现的酸性去除。可以得出如下结论:采用KOH与TC-F共同作用对活性炭样品的除杂效果优良,除杂后活性炭表面的孔道结构能更好的体现。

图1 SEM表征(a)原始活性炭(b)KOH除杂后活性炭(c)TC-F负载后活性炭

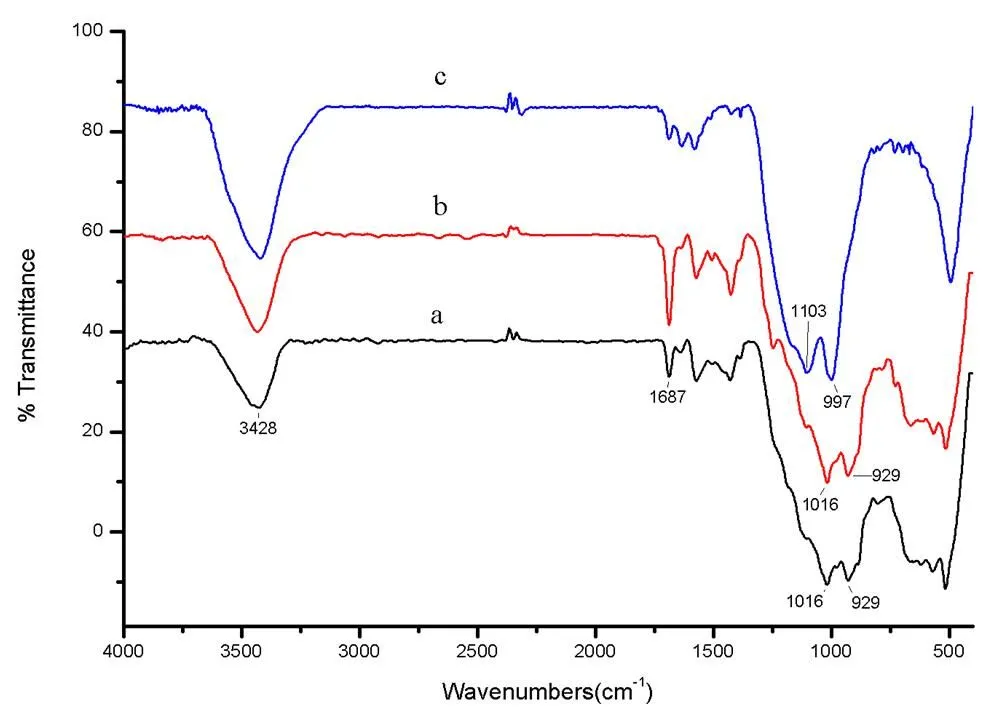

对以上三个样品进行IR表征,结果如图2所示。分析各样品的红外吸收峰位置可以得出,其中,各样品在3400cm-1处附近的吸收峰为νO-H, 样品a与样品b在929cm-1附近为γO-H以及νC-O-C,1016cm-1附近为νC-O,1687cm-1附近为νC=O,样品c 在1103cm-1与997cm-1处的吸收峰为TC-F组分中的特定基团的振动吸收峰,1000-400cm-1区域的宽吸收峰为金属或非金属氧化物,例如Fe2O3的吸收峰位于533,462,308cm-1;MgO位于528,410cm-1;CuO位于515,322cm-1;VO3位于816,766cm-1;ZnO位于432cm-1;Al2O3位于1075,746,618cm-1;CrO3位于966,892,580cm-1;SiO2位于1164,1097,1063,799,780,696,459cm-1等。1016cm-1处与1687cm-1处的C-O与C=O吸收峰减弱,说明活性炭表面的含氧基团可能与负载的TC-F组分发生键合,并且由于样品质量相同,相对于a号样3428cm-1位置的O-H伸缩振动吸收峰,b,c号样在同位点处峰强度更大,说明KOH以起到引入表面-OH的作用,活性炭表面-OH也作为TC-F的负载位点。而a,b号样929cm-1处的C-O-C弯曲振动峰在c号样消失,可能由于活性炭表面本身存在的C-O-C基团,由于氧原子上有孤电子对而呈弱碱性,在KOH处理过程中该基团未参与反应,但TC-F组分能与之结合生成钅羊 盐,C-O-C基团起到了负载位点的作用,同时也说明了TC-F组分已负载于样品中。样品a中1000-400cm-1区域的吸收峰较宽且峰强度大,说明活性炭中存在灰分且灰分的组成成分较为复杂,样品b,c中该区域的吸收峰强度下降明显,说明碱洗与TC-F负载的过程分别溶脱了大量的酸碱可溶性金属或非金属氧化物;对灰分有很强的去除效果。

图2 IR表征(a)原始活性炭(b)KOH除杂后活性炭(c)TC-F负载后活性炭

2.2 固体脱氯剂的性能评价

2.2.1 对照实验

首先考察了未经活化与负载处理的活性炭的脱氯效果,原始油样氯含量18.40ppm,未经活化与负载的M40-10活性炭脱氯后油样氯含量14.87ppm,脱氯率19.18%。可以看出,未经负载的活性炭对油样中苯胺类等物质吸附能力较差。未负载的活性炭对油品中有机氯的吸附作用仅有孔道的物理吸附吸附能力较差且结合力不强,无法达到脱氯的目的。

2.2.2 KOH活化除杂条件正交实验

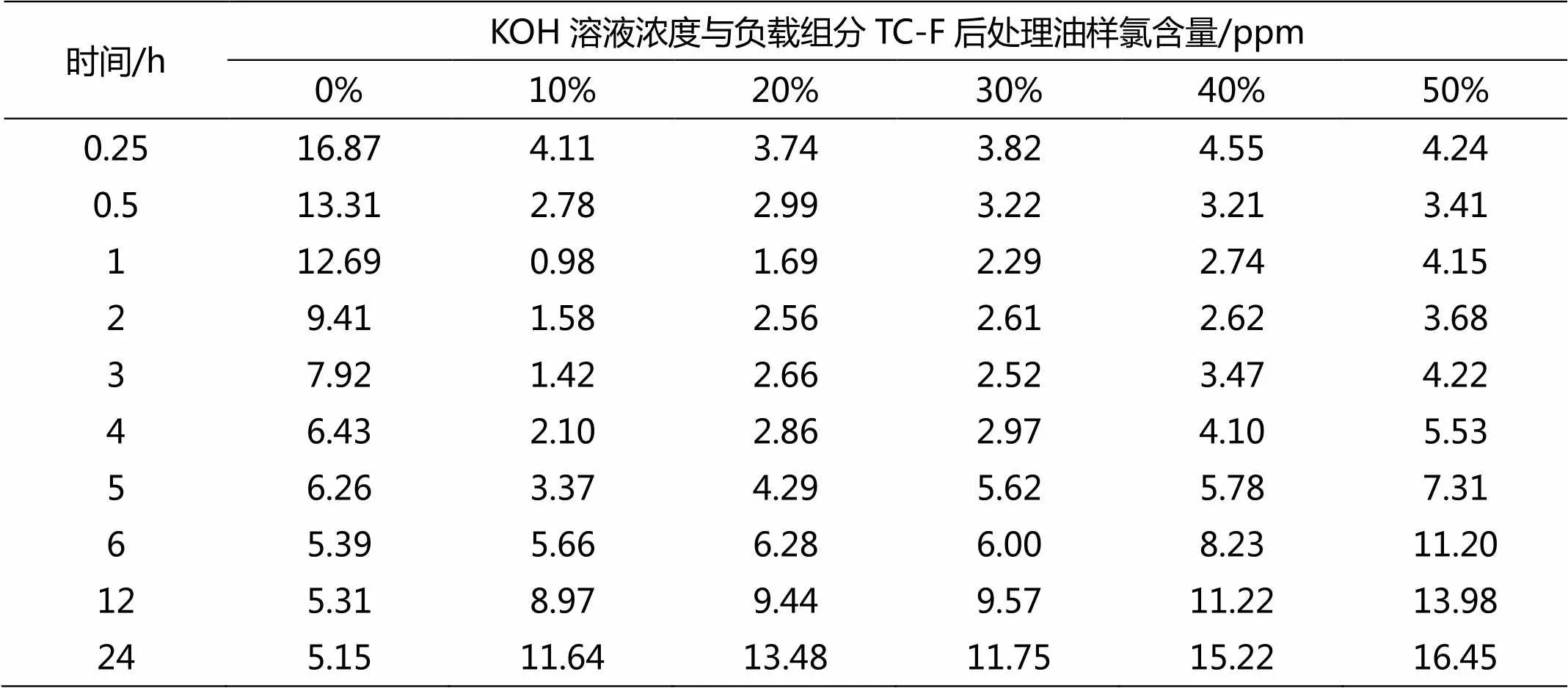

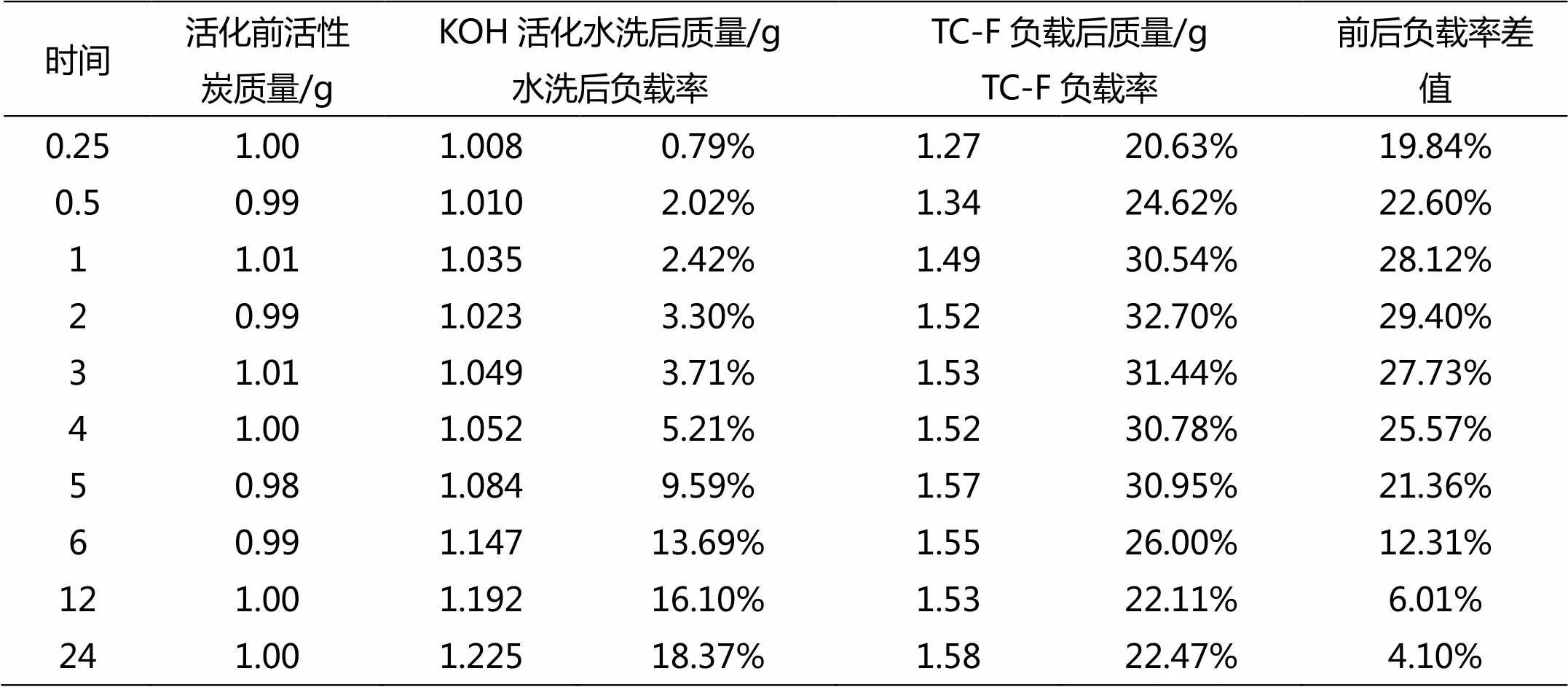

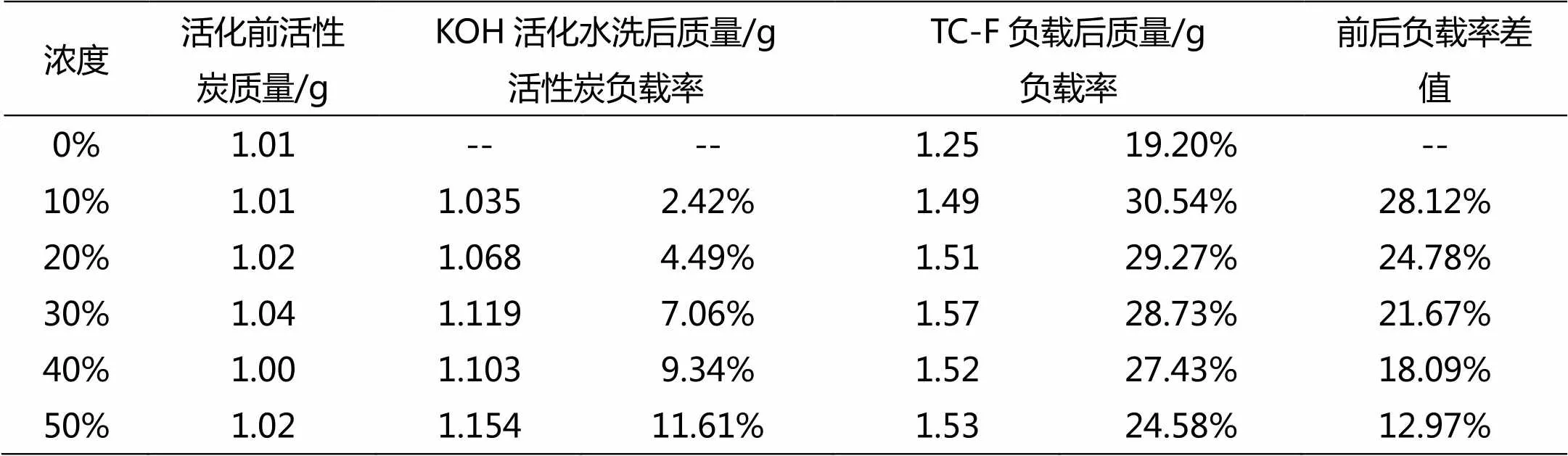

按照上述实验方案对KOH除杂条件进行探究,正交实验结果如表1,在最佳浓度下计算各时间的负载率结果如表2。最佳活化时间下计算各浓度负载率结果如表3。

表1 KOH活化条件正交实验结果

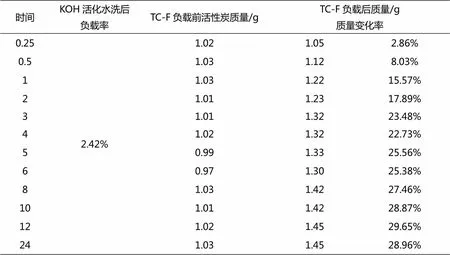

表2 最佳浓度时的负载率

表3 最佳时间时的负载率

按照实验方案考查KOH活化时间与浓度的实验结果发现,在活化过程为10%的KOH溶液浸渍1h后水洗至中性,随后浸渍负载TC-F所制得的活性炭脱氯剂效果最佳,脱氯率达到94.67%。M40-10活性炭对TC-F组分的负载率达到28%~29%时,制得的脱氯剂效果最佳,未经活化除杂的活性炭对TC-F组分的负载率仅有19.20%。使用KOH处理活性炭可以起到活化除杂的作用,脱氯率较未活化的活性炭有所提高;活化时间在1h以下时,总负载量在20%左右,KOH分子未能完全进入活性炭的孔道,对灰分的溶解作用未完全体现。当活化时间在1h以上或KOH浓度大于10%时,样品脱氯率随着时间增加而降低,同时随着KOH溶液浓度增加而降低,KOH的负载率逐渐升高,水洗后残余的KOH负载量同时升高,说明多次水洗也难以使KOH完全脱附。活化处理24h的样品未水洗时的负载率已接近活性炭的最大负载率,水洗后仍有18.37%的KOH负载。TC-F负载后的质量变化规律与对应反应条件下的余氯量的变化规律是大致吻合的,在达到最佳反应条件以后逐步下降。原因为在高浓度或长时间使用KOH溶液进行浸渍时,大量KOH分子进入孔道后发生竞争负载,活性炭的微孔被占据,导致后续负载的过程中TC-F的组分很难进入微孔并接枝在活性炭上,即使水洗也难以完全去除过量的KOH分子。同时,后续进入孔道的TC-F与KOH共存时在脱氯反应过程中,TC-F与有机氯所形成的络盐易被KOH水解导致有机氯化物无法被结合进入水相,同时大量的TC-F与KOH生成的盐堵塞了活性炭孔道,大大降低了载体活性炭的孔道性能。因此,需要将KOH的浓度与反应时间均控制在一个较低的水平。

2.2.3 TC-F负载条件正交实验

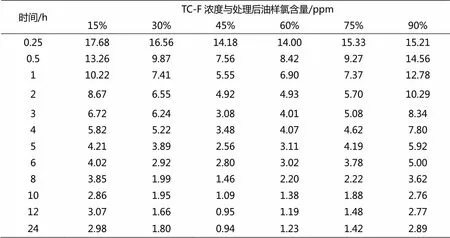

参照KOH活化正交实验所得的结论,在TC-F组分的负载实验中将KOH活化反应条件定为10%KOH溶液活化1 h。随后按照实验方案进行正交实验,结果如表4与表5:

实验结果可以看出,在KOH处理与水洗条件相同的情况下,各个浓度的TC-F负载所得活性炭的脱氯率以及TC-F负载量均随着时间增加而增加,负载时间在4h以下的样品脱氯能力的提升速度较高,随后脱氯效果的提升逐渐放缓,在12h以后脱氯率变化不明显。各个TC-F组分浓度的脱氯效果可以看出,浓度为45%的TC-F溶液在各个负载时间上都是效果最佳的,负载12h样品的脱氯率为94.84%。可以得出,用浓度为45%的TC-F的水溶液负载12h所得到的活性炭效果最佳。当溶液浓度在45%以下时负载速率随着浓度上升而提高,但当浓度高于45%时负载速率显著降低,是因为TC-F的粘度随着浓度的升高而增大,在负载过程中高粘度溶液在短时间内难以进入活性炭的微孔进行负载,导致在相同时间内浓度高的TC-F负载率要低于低浓度的负载率,脱氯率的关系亦是如此。

表4 TC-F负载正交实验结果

表5 不同浸渍时间的TC-F的负载率

3 结论

本文采用浸渍法制备了TC-F负载的活性炭,并将其作为固体脱氯剂应用于原油脱氯。红外光谱分析图谱和扫描电子显微镜测定分析结果中能看出,使用KOH活化后降低了活性炭中的灰分物质的比例,使活性炭的孔道充分暴露,或是溶解了活性炭中混合的灰分,促进了新孔道的生成。在后续的TC-F负载时再次起到了去除灰分物质的作用,同时进行了负载过程。采用负载TC-F的活性炭脱氯效果优于未负载的活性炭;先使用KOH活化后再进行TC-F负载的活性炭总负载率要高于仅负载TC-F的样品,脱氯效果也更好。实验结果显示,活性炭脱水后用10%KOH溶液活化1h,再用45%TC-F溶液负载12h所制得的活性炭脱氯效率最佳,高达94.84%。

[1] 史军歌,杨德凤.石脑油中有机氯的脱除方法[J].石油化工腐蚀与防护,2014,(5):1-5.

[2] 杨德凤,何沛,王树青.原油氯含量分析方法的研究及应用[J].石油炼制与化工,2010,(4):31-35.

[3] 张娜,何留,张志振,等.常用采油助剂对原油有机氯含量影响分析[J].中外能源,2014,(5):40-43.

[4] 陈伟君,韩双,刘凤英.油井清防蜡剂、原油降黏剂、地层解堵剂的研究与现场应用[J].石油工程建设,2005,(S1):6-10+4.

[5] 王丽娟,顾培蕾,杜灿敏,等.油田化学剂中有机氯含量的测定[J].精细石油化工进展,2012,(04):47-50.

[6] 张晓静.原油中氯化物的来源和分布及控制措施[J].炼油技术与工程,2004,(2):14-16.

[7] 段永锋,彭松梓,于凤昌,等.石脑油中有机氯的危害与脱除进展[J].石油化工腐蚀与防护,2011,(2):1-3+6.

[8] 刘丽华.加工高氯原油对炼油设备的腐蚀与防护[J].石油化工腐蚀与防护,2014,(2):39-42.

[9] 刘庆辉,詹宏昌,汤敏擘.固体酸催化剂的分类以及研究近况[J].广州化工,2008,(2):14-17.

[10]毛东森,卢冠忠,陈庆龄,等.固体酸代替液体酸催化剂的环境友好新工艺[J].石油化工,2001,(2):152-156.

[11]刘守新,陈孝云,陈曦,等.表面酸碱2步改性对活性炭吸附Cr(Ⅵ)的影响[J].环境科学,2005,(6):91-95.

[12]左宋林,滕勇升.KOH活化石油焦制备工艺对活性炭吸附性能的影响[J].南京林业大学学报(自然科学版),2008,(3):48-52.

[13]陈孝云,林秀兰,魏起华,等.活性炭表面化学改性及应用研究进展[J].科学技术与工程,2008,19:5463-5467.

[14]张文辉,袁国君,李书荣,等.浸渍KOH研制煤基高比表面活性炭[J].新型碳材料,1998,(4):56-60.

[15]韩波,蒋海金,贾小维,等.活性炭负载催化合成1-苄基-2-苯基苯并咪唑的研究[J].应用化工,2011,(9):1553-1555.

[16]王玉新,苏伟,周亚平.不同酸活化工艺过程对活性炭孔结构的影响[J].炭素技术,2009,(1):17-21.

[17]李慧玲.活性炭负载催化合成醋酸酯[D].大连:大连理工大学,2014.

[18]邱介山,王艳斌,邓贻钊.几种活性炭表面酸性基团的测定及其对吸附性能的影响[J].炭素技术,1996,(4):11-17.

The Preparation and Performance Evaluation on Organochlorine Removal of Activated Carbon Loading Dechlorinating Agent

YANG Xiao1, XIA Ming-gui1, WU Jian-hong1, MAO Man-yi2

(1. College of Chemistry and Chemical Engineering, Wuhan Textile University , Wuhan Hubei 430200, China;2.Hubei Huabang Chemical co.LTD,Wuhan Hubei 430070, China)

The chlorine impurities in the crude oil cause the adversely affect corrosion on crude oil processing equipment in subsequent section so dechlorinating is essential. Using the impregnation to load TC-F on activated carbon to prepare solid acid dechlorinating agent. In order to characterize the solid acid dechlorinating agent, infrared spectroscopy (IR) and scanning electron microscope (SEM) were used. Potassium hydroxide solution was used to remove the alkali soluble and acid soluble impurities that activated carbon contained with the purpose of increasing the specific surface area of activated carbon and the rate of the TC-F loading. The results showed that the solid acid dechlorinating agentwith 94.84% dechlorinating rate was prepared by using 10% of potassium hydroxide solution to soak activated carbon for 1 hour,washing with ultrapure water till neutral pH value,then impregnating activated carbon with 45% TC-F for 12 hours.

dechlorinating agent; activated carbon;impregnation method; loading

TE624.31

A

2095-414X(2016)06-0061-06

夏明桂(1965-),男,教授,研究方向:工业催化.

武汉纺织大学绿色化工创新团队(201401022);湖北省校企共建石油(炼)化工低碳烃精制技术研发中心(2016);洪山区科技局产学研基地(151020).