硫系红外玻璃精密模压模具有限元仿真设计

2016-10-13汪志斌李军琪麦玉莹许小雷戈迎春

汪志斌,李军琪,张 峰,苏 瑛,麦玉莹,许小雷,戈迎春

硫系红外玻璃精密模压模具有限元仿真设计

汪志斌,李军琪,张 峰,苏 瑛,麦玉莹,许小雷,戈迎春

( 西安应用光学研究所,西安 710065 )

较常规锗晶体、硫化锌、硒化锌等红外材料,硫系红外玻璃因为其较低软化点温度,非常适合精密玻璃模压技术实现规模化生产,而模具设计是实现精密模压的关键技术之一。因此本文研究了采用有限元设计模具的方法。本文描述了从零件图纸、玻璃材料选取到有限元仿真设计模具的具体过程,并对设计的模具进行模压试验,结果表明,采用有限元仿真技术能有效的指导模具设计,设计的模具经一次试压,零件面型精度满足设计要求。

硫系红外玻璃;有限元仿真;精密模压;模具设计

0 引 言

硫系玻璃是指以周期表VIA族元素S,Se,Te为主并引入一定量的其它类金属或金属元素所形成的玻璃。其可以采用传统的熔体淬冷法制备,可以在一个较宽的化学计量范围内都能形成玻璃,因此具有性能连续可调特点[1]。硫系玻璃虽然在红外透过率等方面与传统的晶体红外材料有一定的差异,但对比锗单晶、硫化锌、硒化锌等传统的红外晶体材料,硫系红外玻璃具有各项同性、玻璃转化点温度低、价格便宜等优点。其较低的温度及玻璃非晶态特性等可以采用精密模压技术实现批量化生产,这是普通晶体材料传统的单点金刚石车削所不能比拟的巨大成本优势,因此硫系玻璃在民用市场潜力巨大[2]。

精密玻璃模压技术其利用玻璃的热流变性能,在适合模压的温度对玻璃进行模压,使玻璃复制模具的面型,最终实现玻璃的成型。该技术要求所模压的材料是非晶体,常见的红外晶体材料由于不存在软化点,因此不适合精密模压技术。精密模压技术以模具和设备的精度可以保证模压出来的产品一致性好,适合大批量生产,能大幅度降低生产成本。而完成硫系玻璃精密模压,精密加工的模具必不可少。但是玻璃模压过程是一个集成了模压机器热-力结构、模压玻璃参数等一个复杂的过程。采用传统“试错”方式设计精密模压模具,这种设计方式既费时,又费力,因此不适合现代化生产。采用有限元仿真技术能有效避免上述问题,其能在仿真环境中对模具进行设计,能够给出合适的玻璃预制体和模压工艺参数等并预测玻璃的最终零件残余应力大小[3-4]。本文以单片硫系玻璃模压为研究对象,利用有限元仿真技术设计出硫系玻璃模压的模具,并进行模压试验,以检验模具仿真的有效性。

1 零件图纸及分析

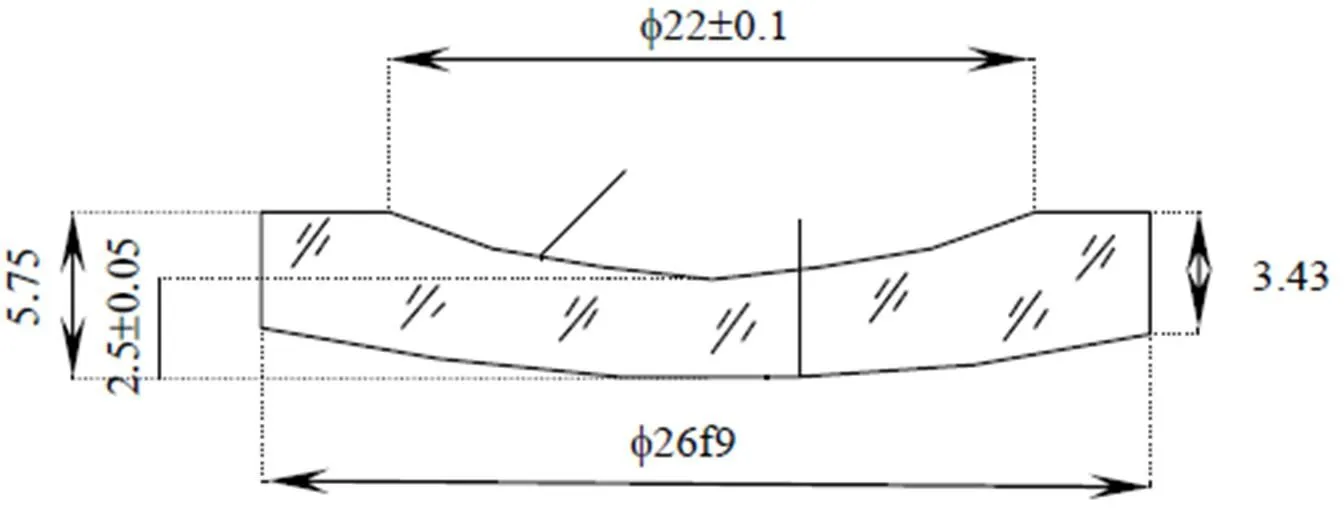

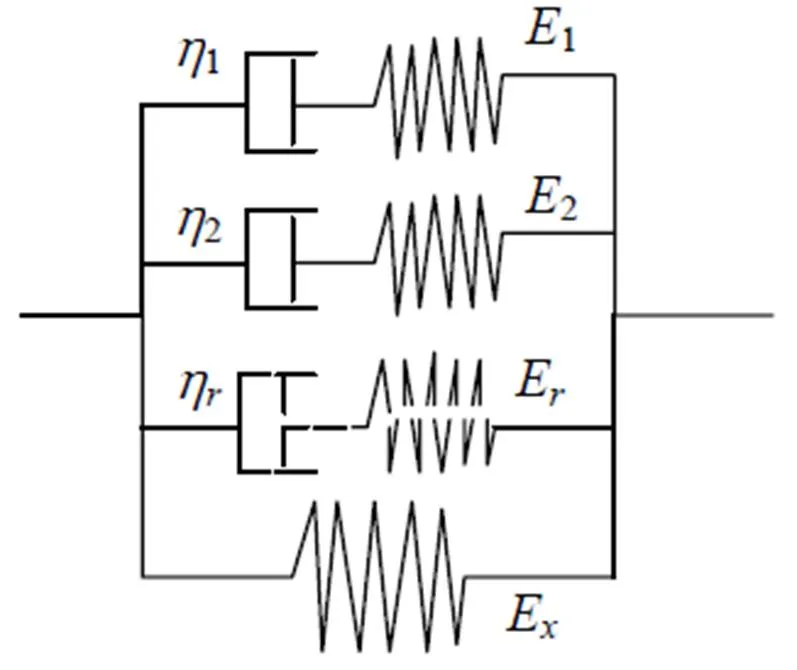

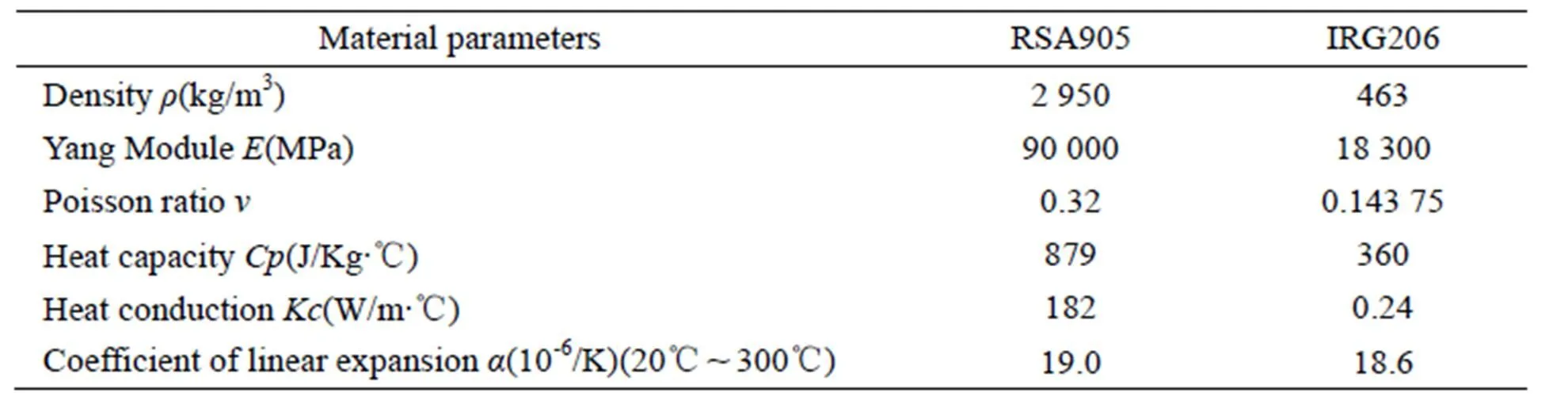

本文玻璃模压材料为湖北新华光信息材料有限公司(NHG)提供的IRG206,模压的零件图如图1所示。该零件是双非球面设计。非球面Zernike方程参数如表1所示。

图1 模压零件图

表1 非球面方程及参数表

Table 1 The formula of asphere and the parameters

由于模压零件需要克服玻璃表面张力,零件在最后填充区域存在一定的圆角,此外模具在加工过程中,由于加工刀具存在一定的圆弧半径,不可能加工出尖角,同时模具的尖角部位容易导致玻璃难于充盈,因此在保证光学指标的前提下,需要增加局部圆角,以保证尖角平滑过渡,玻璃顺利充盈。

2 模压仿真过程

玻璃在模压过程中处于高温软化状态,材料属性是典型的粘塑性状态,而相应的粘塑性状态参数在玻璃材料手册上不能查阅,需要采用实验方法对材料属性进行测量;其次需要对模压机器热-力学模型进行有限元建模;再结合模具材料选择及预制体选择规则,选定模压材料及预制体形态,最后进行有限元仿真。

2.1 材料参数模型

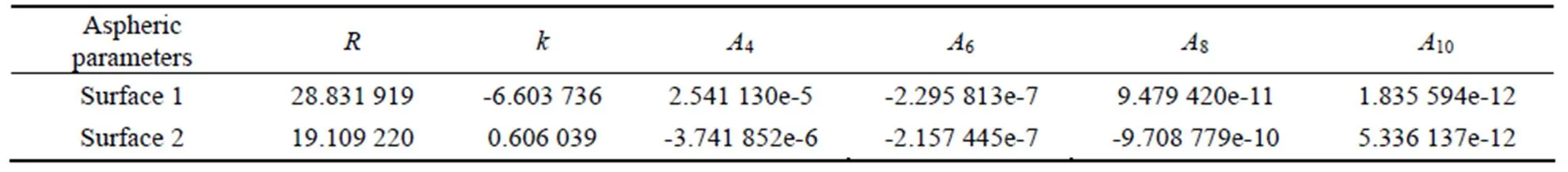

在玻璃模压有限元仿真中需要输入的材料参数包含:密度、热传导、比热容、线膨胀系数、杨氏模量、泊松比、应力松弛参数等。应力松弛参数可采用文献[5]中所介绍的方式进行测量,其余参数均可采用标准测量方式测量。由于玻璃是典型的非晶态材料,在常温状态下是以固态形式存在,在转变点(g点)以上则表现出热流变特性,即在一定温度、一定压力下玻璃发生蠕变,这一过程称之为应力松弛过程,通常采用广义的麦克斯韦方程组来描述玻璃的这一特性[6-7],如图2所示。根据广义麦克斯韦拟合获取的材料应力松弛曲线可采用式(2)表示。

图2 广义麦克斯韦模型

式中:∞为应力松弛最终的应力,0为初始状态下应力值,a为相对模量,r为松弛时间,其值由η/E得出。为了表示各温度段的应力松弛参数,采用WLF(William-Landel-Ferry)转换函数如式(3)所示,描述不同温度状态下的应力松弛。

式中:1,2为常数,r为参考温度。

2.2 模压设备热—力模型

本实验采用台湾的sys-line的连续式模压机床,该机床的结构简图如图3所示,该模压机床分为7站式模压机,前两站是预热阶段,第三及第四站是加压、保压站,第五、六、七站均是冷却站。

图3 连续式模压机床的结构简图

该模压机床热模型为:加热单元采用电阻加热,采用高导热系数的高强度钢板为均热板,模具与均热板之间存在接触传导,玻璃与模具之间存在接触传导,不考虑空气强对流辐射。机器的力模型为:下模具固定,上均热板与加热板通过连接的活塞杆一起加载到上模芯上,上模芯对玻璃加载,玻璃产生变形,形成最终零件。模压过程的模具、玻璃热力学模型如图4所示。玻璃与模具之间的接触摩擦系数可采用“环压试验”获得[9]。

图4 模具的热力学模型

2.3 模具材料选择

用于精密玻璃模压的模具材料需要满足以下几个方面:要求硬度高、热化学性能稳定、力学性能稳定、经过加工能达到光学级别的表面粗糙度等[10]。可供选择的模具材料包含:碳化钨硬质合金、陶瓷材料以及高强钢等等。碳化钨硬质合金以优越的综合性能被大量用于精密玻璃模压模具,但是碳化钨硬质合金属于脆硬材料,加工难度大,尤其是需要加工到光学级别表面粗糙度,对材料本身要求很高[11],需要高刚度、高精度的机床完成零件加工。

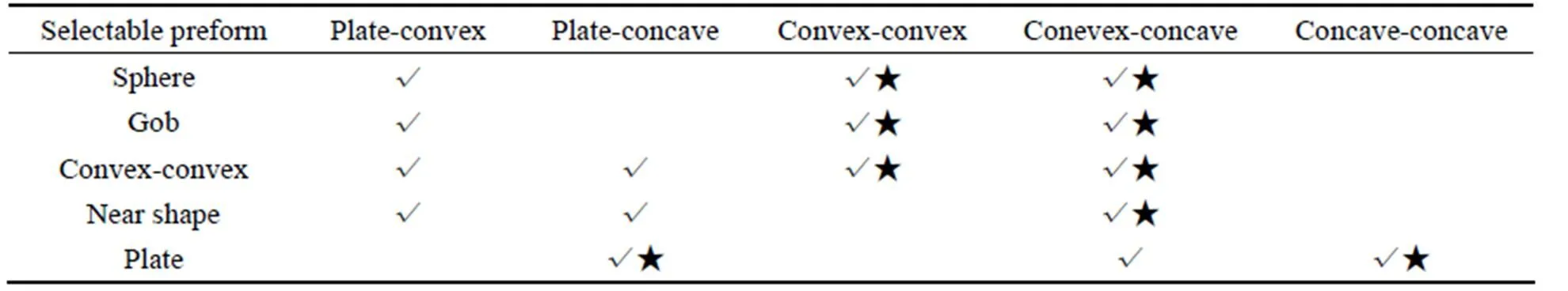

由于IRG206硫系红外玻璃的转变点温度在200℃左右,因此在考虑经济性等因素,可以考虑其他替代材料。例如高强钢、高强铝等等。本文结合模具的加工经济性及相应的研究[12],选择高强度铝合金作为模具材料。所选用的高强度铝合金满足模具材料的各项要求,尤其是模压温度下的力学性能,本实验采用的高强度能满足模压IRG206的热力学要求。铝合金可以采用单点金刚石车削的方式加工出所需的面型及光学表面粗糙度[12-13]。高强铝合金及IRG206的材料参数如表2所示。

表2 RSA905,IRG 206 材料部分参数表

Table 2 The material parameters of RSA905 and IRG206

3 仿真及结果分析

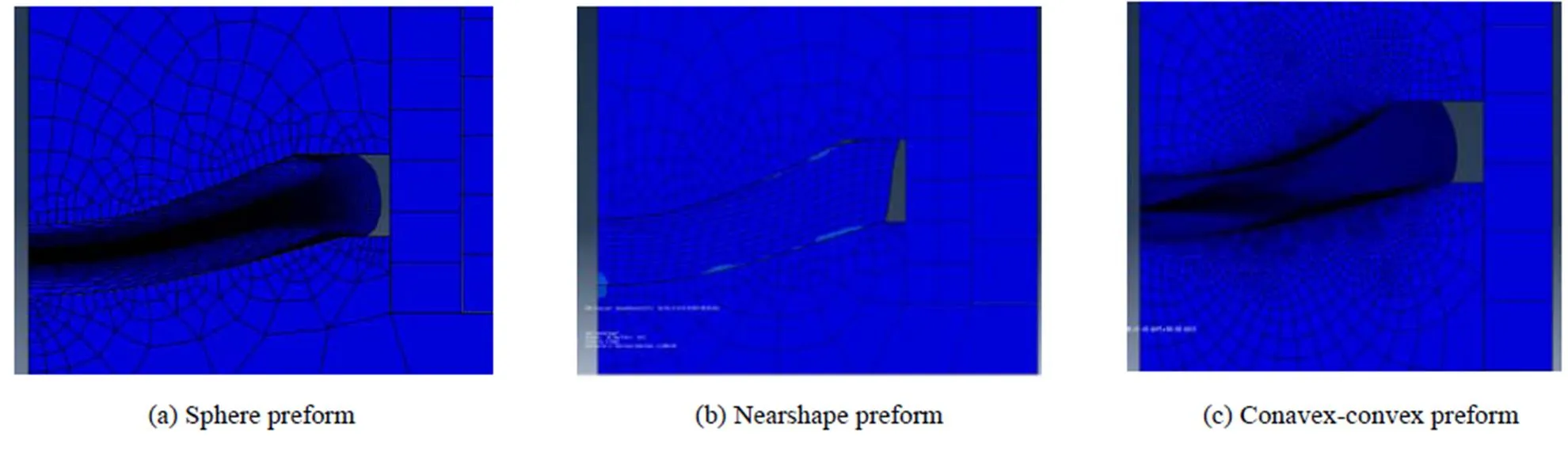

由于需要加工的零件为“凸-凹弯月形”透镜,可供选择的预制体形状分为圆球、双凸透镜、近形(Near Shape)预制体。不同的预制体适合不同的零件模压如表3所示。

表3 常见透镜可供选择的预制体形状

Table 3 The selectable preform for general lens

为了得到理想的预制体形态,分别采用球形、近形、双凸球面三种玻璃预制体进行仿真实验,相应的填充仿真结果如图5所示。

图5 不同预制体形状填充效果

根据上述的仿真结果可以得出,采用球状的预制体模压该透镜时,由于玻璃的热传导较慢,接触传热的范围小,容易导致玻璃内部温度均匀性差,在模压过程中球状预制体变形严重,使得零件内部存在较大的应力,需要选择合适的模压参数,以保证模压过程零件不至于被压裂,减小残余应力。采用近形预制体模压时,模压过程中预制体变形小,零件内部残余应力较小。但是近形预制体在填充时局部圆角填充慢,在该区域存在应力集中。采用双凸透镜预制体模压该零件时,玻璃的残余应力适中,填充符合模压由内而外的填充次序。综上分析,选择采用双凸球面透镜为最终的预制体。

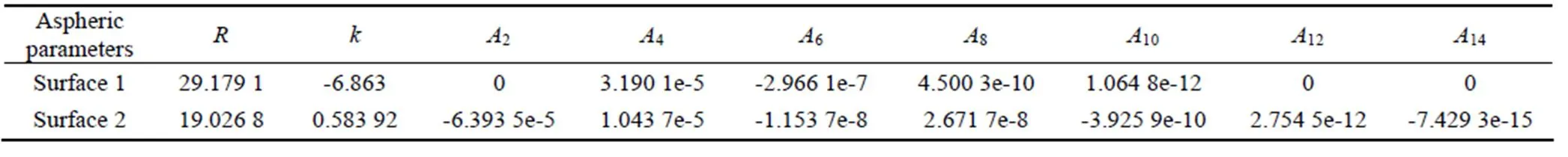

玻璃模压过程为升温—均温—模压成型—降温四个过程。模压零件是复制模压温度下的模具的面型,在零件冷却到室温时,由于热胀冷缩,最终零件面型与设计要求的面型不符,因此需要对模具的面型进行补偿设计以满足设计要求。由于有限元仿真面型数据是离散的数据点,因此对离散的面型数据进行Zernike多项式拟合,获得非球面参数,为了保证拟合精度,Zernike多项式系数会有变化。拟合后的模具面型参数如表4所示。

表4 补偿后的非球面参数

Table 4 The parameters of compensated aspheric

4 模压实施及结果

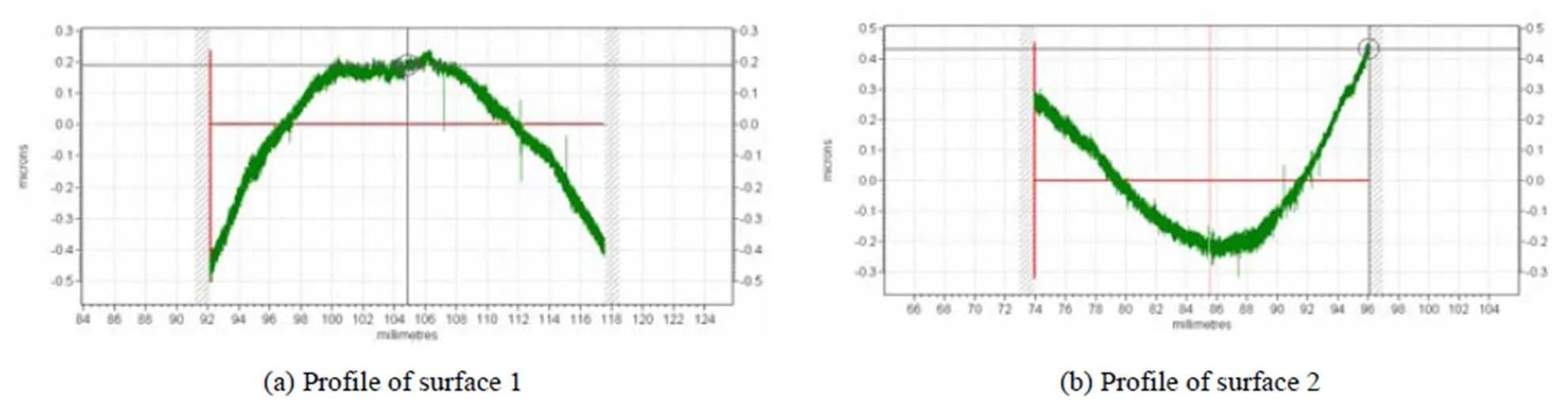

利用单点金刚石车削加工高强铝合金模芯,再利用模压机进行试压,模压出来的零件面型结果如图6。

从模压结果显示,采用有限元仿真的方式设计的模具能够压出合格的零件,模压出的零件PV为0.7 μm,符合设计要求。

图6 模压后面型的检测结果

5 总 结

本文介绍了精密非球面玻璃模具设计有限元仿真及相应的预制体的设计过程,分析了有限元仿真中系统建模及模具补偿原理,并依此设计出模具。采用模压机进行模压实验,结果表明采用有限元方式能很好的对模压模具进行设计,模压零件符合设计要求。

本文描述了模压模具设计等过程,对精密非球面玻璃模压模具设计提供了借鉴示例。

致谢:该论文得到国家国际科技合作专项项目资金支持(2013DFA71220),感谢德国弗劳恩霍夫制造技术研究所在该项目的技术支持。

[1] CHEN Guorong,CHENG Jijian. Relationship between the Average Coordination Number and Properties of chalconitride glasses [J]. Journal of the American Ceramic Society(S1551-2916),1998,71(6):1695-1697.

[2] DU Hwan Cha,Yeon Hwang, Jeong-Ho Kim,. Fabrication and evaluation of chalcogenide glass molding lens for car night-vision system [J]. Proceedings of SPIE(S0277-786X),2013,8781:117-121.

[3] Anurag Jain. Experimental Study and Numerical Analysis of Compression Molding Process for Manufacturing Precision Aspherical Glass Lenses [D]. Ohio:The Ohio State University,2006:82-102.

[4] AY Yi,B Tao,Klocke F,. Residual stresses in glass after molding and its influence on optical properties [J]. Procedia Engineering(S1877-7058),2011,19:402–406.

[5] Standard Test Method for Flexural Strength of Advanced Ceramics at Ambient Temperature [S]. ASTM International,West Conshohocken,PA. ASTM C1161-02c(2008)e1.

[6] YANG Chen,Allen Y Yi,SU Lijuan. Numerical Simulation and Experimental Study of Residual Stresses in Compression Molding of Precision Glass Optical Components [J]. Journal of Manufacturing Science and Engineering(S1087-1357),2008,130(5):1012-1015.

[7] Anurag Jain,Allen Y Yi. Numerical Modeling of Viscoelastic Stress Relaxation During Glass Lens Forming Process [J]. Journal of the American Ceramic Society(S1551-2916),2005,88(3):530-535.

[8] 尹韶辉,霍建杰,周天丰,等. 小口径非球面透镜模压成形加热加压参数仿真 [J]. 湖南大学学报:自然科学版,2011,38(1):35-39.

YIN Shaohui,HUO Jianjie,ZHOU Tianfeng,. Simulation of the Heating and Pressing Parameters of Micro Aspheric Lens Molding Process [J]. Journal of Hunan University:Natural Sciences,2011,38(1):35-39.

[9] Sofuoglu H,Rasty J. On the measurement of friction coefficient utilizing the ring compression test [J]. Tribology International(S0301-679X),1999,32:327-335.

[10] Yasushi Taniguchi,Kawasaki. Mold for molding optical element:US,5855641 [P]. 1999.

[11] Saito H,Shimizu T,Iwabuchi A. Effects of Co content and WC grain size on wear of WC cemented carbide [J]. Wear(S2078-869X),2006,261:126–132.

[12] Albert bosch,roger senden,wolf Krause,. Melt spun aluminum for optical moulds [C]// Prozessketten Zur Replikatipon Komplexer Optikkomponenten,bremenn,Germany,Nov 13-14,2008:1037-1045.

[13] Cheung C F,Lee W B. Characterisation of nanosurface generation in single-point diamond turning [J]. International Journal of Machine Tools and Manufacture(S0890-6955),2001,41(6):851–875.

The Design of Mold with Simulation for Chalcogenide Glass Precision Molding

WANG Zhibin,LI Junqi,ZHANG Feng,SU Ying,MAI Yuying,XU Xiaolei,GE Yingchun

( Xi’an Institute of Applied Optics, Xi’an 710065, China )

Compared with the manufacturing of the traditional infrared material, such as signal crystal germanium, zinc sulfide, zinc selenide etc, chalcogenide infrared glass is suit for precision molding for the low soften temperature to have large mass industry production. And the mold designing is one of the key technologies of precision glass molding. It takes the way of simulation method to design the mold. The mold processing of a sample chalcogenide glass from the technical drawing, mold design, molding to the lens are introduced. From the result of the precision molding, the technology of finite element simulation is a useful way to guiding the mold design. The molded lens by using mold process fit the design requirement.

chalcogenide infrared glass; finite element simulation; precision molding; mold design

TN219

A

10.3969/j.issn.1003-501X.2016.05.009

2015-07-17;

2015-08-10

国家国际科技合作专项项目资金支持(2013DFA71220)

汪志斌(1986-),男(汉族),江西九江人。工程师,硕士,主要研究工作是精密加工。E-mail:wang10310@126.com。