2D-C/C-SiC复合材料强粒子冲蚀下的失效分析

2016-10-13王佩瑶汤素芳庞生洋胡成龙金剑锋

王佩瑶,汤素芳,庞生洋,胡成龙,金剑锋

2D-C/C-SiC复合材料强粒子冲蚀下的失效分析

王佩瑶1,汤素芳2,庞生洋2,胡成龙2,金剑锋1

1东北大学材料科学与工程学院材料各向异性与织构教育部重点实验室,沈阳1108192中国科学院金属研究所,沈阳110016

本文采用化学气相渗透 (CVI) 工艺制备了2D针刺预制体增强的C/C-SiC复合材料,并对材料密度、力学性能以及强粒子冲蚀下的烧蚀机理和破坏机制进行了分析。结果表明,C/C-SiC复合材料在强粒子冲蚀下的破坏机制主要为机械冲蚀和颗粒侵蚀,其次是冲蚀过程中伴随的少量氧化。材料内层间孔、束间孔以及针刺孔的存在加剧了C/C-SiC复合材料破坏。研究发现,通过改变预制体结构来实现材料力学性能的均衡,并提高材料密度以减少材料的孔隙率将成为该使用环境下的材料设计原则

C/C-SiC复合材料;烧蚀;氧化

燃气舵是一种在火箭喷流中的特殊翼,用于导弹的推力向量控制。早期的中程液体地-地导弹以及运载火箭均采用石墨材料制备的燃气舵。随着大型运载火箭和远程地地导弹的逐步发展,燃气舵由于控制的升力不能满足控制要求而被摆动喷管等新技术取代。近年来,随着战术垂直发射导弹的发展,燃气舵由于在控制方案上所具备的许多优点而重新被设计师们优先选用。固体火箭喷流,不但具有很高的温度,极强的腐蚀性,还含有大量的高速Al2O3粒子冲刷,因此燃气舵必须选用高强度、抗氧化、耐烧蚀和抗冲刷的材料[1,2]。

C/C复合材料具有低密度、高比强度和比模量、耐腐蚀、高热导、低热膨胀系数、耐烧蚀等特点,尤其在高温下,C/C复合材料依然能够保持良好的力学性能,是目前唯一能够使用到3000°C以上的结构材料,广泛应用于航空刹车系统、航天热防护系统及火箭发动机喷管等领域[3-7]。但C/C复合材料的缺点在于不抗氧化,碳在空气中380°C即开始氧化,且随着温度升高氧化加剧[8,9]。

C/C-SiC复合材料是在C/C复合材料基础上进行基体改性后获得的一种复合材料,具有低密度、耐高温、强度高、抗烧蚀、抗腐蚀、耐冲刷及较低的膨胀系数等诸多优良性能[10-12],与C/C复合材料相比,还具有优异的抗氧化性能[13]。

C/C-SiC复合材料的制备工艺包括化学气相渗透(Chemical Vapor Infiltration, CVI)、热压烧结 (Hot-Pressing, HP)、熔融硅浸渗 (Liquid/Melt Silicon Infiltration, LSI)、前驱体浸渍裂解(Polymer Impregnation and Pyrolysis, PIP) 等。其中CVI工艺制备的SiC基体具有结晶性好、强度高、硬度大、耐烧蚀等特点,且工艺过程对纤维损伤小,因而该工艺制备的C/C-SiC复合材料性能更为优异,更适合燃气舵的应用环境[14-17]。

本实验中拟采用CVI工艺获得C/C-SiC复合材料,针对燃气舵的应用环境,研究C/C-SiC复合材料在强粒子冲刷下的烧蚀机理及破坏机制。

1实 验

1.1材料制备

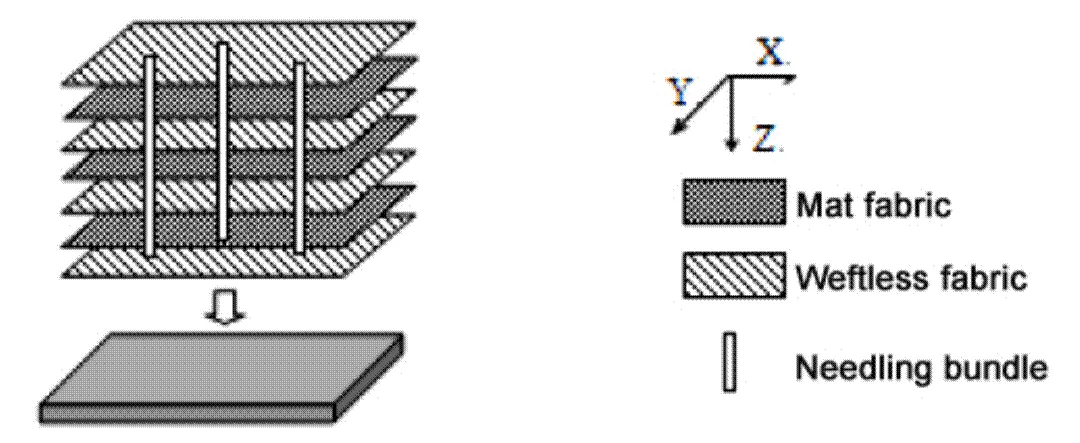

本试验中采用2D针刺结构的碳纤维预制体作为增强体。该毡体采用一层 T700 12K PAN CF 无纬布与一层T700 12K PAN CF 超薄型网状织物相叠层,1.X+1.Y方式连续针刺而成,无纬布为0°/90°铺层,纤维含量约25 vol% ~ 30 vol%,图1所示为其结构示意图。

图1 纤维预制体示意图

Figure 1 Schematic diagram of 2D punching fiber preform body

将碳纤维预制体置于均热法CVI炉内,通入Ar气保护后升温至1200°C进行脱胶处理。然后,在均热法CVI炉内于900°C ~ 1000°C通入丙烷,在碳纤维表面沉积热解碳,获得C/C复合材料。最后将C/C置于均热法CVI设备中,升温至950°C ~ 1100°C,通入Ar气、H2气和MTS (三氯甲基硅烷),沉积SiC基体,制得密度为1.65 g/cm3~ 1.75 g/cm3的C/C-SiC复合材料。

1.2性能测试

采用体积法测定样品体积密度。

采用深圳市新三思材料检测有限公司的CMT 5205电子万能试验机对材料进行力学性能测试。拉伸试验样品外形为狗骨头形,样品总长110 mm,拉伸段长度35 mm,拉伸截面尺寸7 mm × 7 mm,加载速率为5 mm/min;三点弯曲试验样品尺寸80 mm × 10 mm × 6 mm,跨距为70 mm,加载速度为2 mm/min;压缩试验样品尺寸为10 mm × 10 mm × 10 mm,加载速度为1 mm/min。

采用等离子射流对样品进行强粒子冲刷下的烧蚀试验,试样尺寸50 mm × 50 mm × 5 mm,烧蚀气流为 Al2O3、ZrO2粒子、C3H8、O2、空气,烧蚀表面温度为1700°C。烧蚀采用两种形式:30°攻角和90°攻角。

采用美国FEI公司Nova NanoSEM 430和Inspect F50场发射扫描电子显微镜观察试样的微观结构。

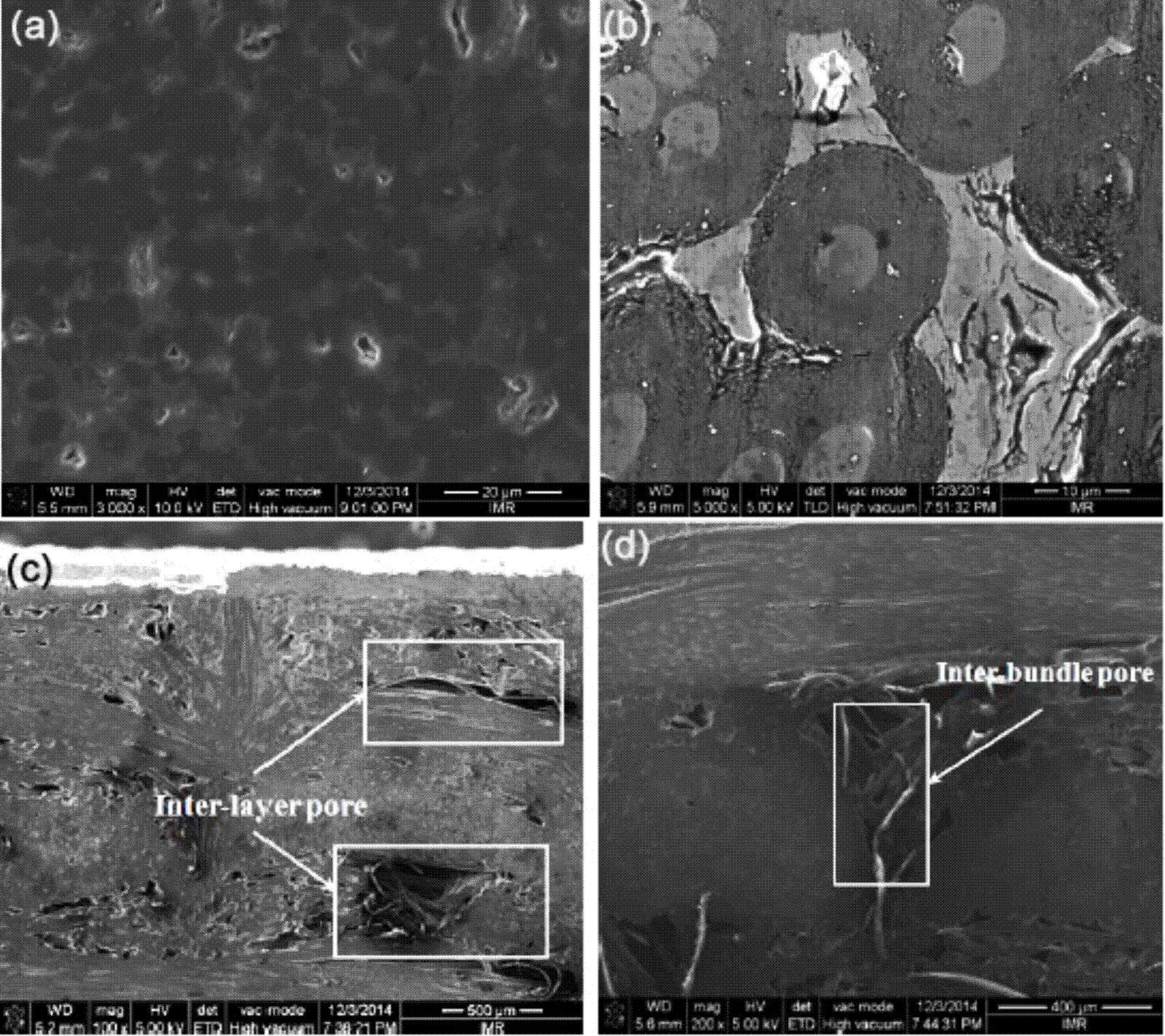

图2 C/C-SiC的SEM照片:(a)低倍数;(b)高倍数;(c)层间孔;(d)束间孔

Figure 2 SEM photographs of the C/C-SiC: (a) low magnification; (b) high magnification; (c) inter-layer pore and (d) Inter-bundle pore

2结果与讨论

2.1材料微观结构及密度

C/C-SiC复合材料一种由碳、碳化硅双元基体组成的均质材料,其中碳基体的主要作用是降低材料密度、提高材料的超高温结构强度;SiC基体的主要作用是提高材料的抗氧化和抗冲蚀能力。图2所示为本研究制备的C/C-SiC复合材料的典型微观形貌。可以看到,碳纤维的内层由热解碳基体包裹,外层则由SiC基体包裹,形成C-SiC的双元基体。另外,在短纤维网胎层和针刺区域仍存在一定量的层间孔和束间孔以及纤维针刺孔。

表1列出了本研究制备的C/C-SiC复合材料的密度。从表中可以看到,当C/C复合材料的密度为1.6 g/cm3时,最终获得的C/C-SiC密度为1.71 g/cm3~ 1.76 g/cm3;C/C复合材料的密度为1.5 g/cm3时,最终获得的C/C-SiC密度为1.65 g/cm3~ 1.72 g/cm3。

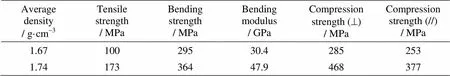

表2 C/C-SiC复合材料的力学性能

2.2材料的力学性能

表2列出了本研究制备的C/C-SiC复合材料的力学性能。可以看出,由针刺结构增强的C/C-SiC复合材料其拉伸强度为100 MPa,弯曲强度为295 MPa,压缩强度为285 MPa。考虑到C/C-SiC复合材料的力学性能具有一定的离散性,可以认为由初始密度1.5 g/cm3和1.6 g/cm3的C/C制备的两种C/C-SiC的力学性能基本相近。

2.3 材料失效分析及烧蚀机理

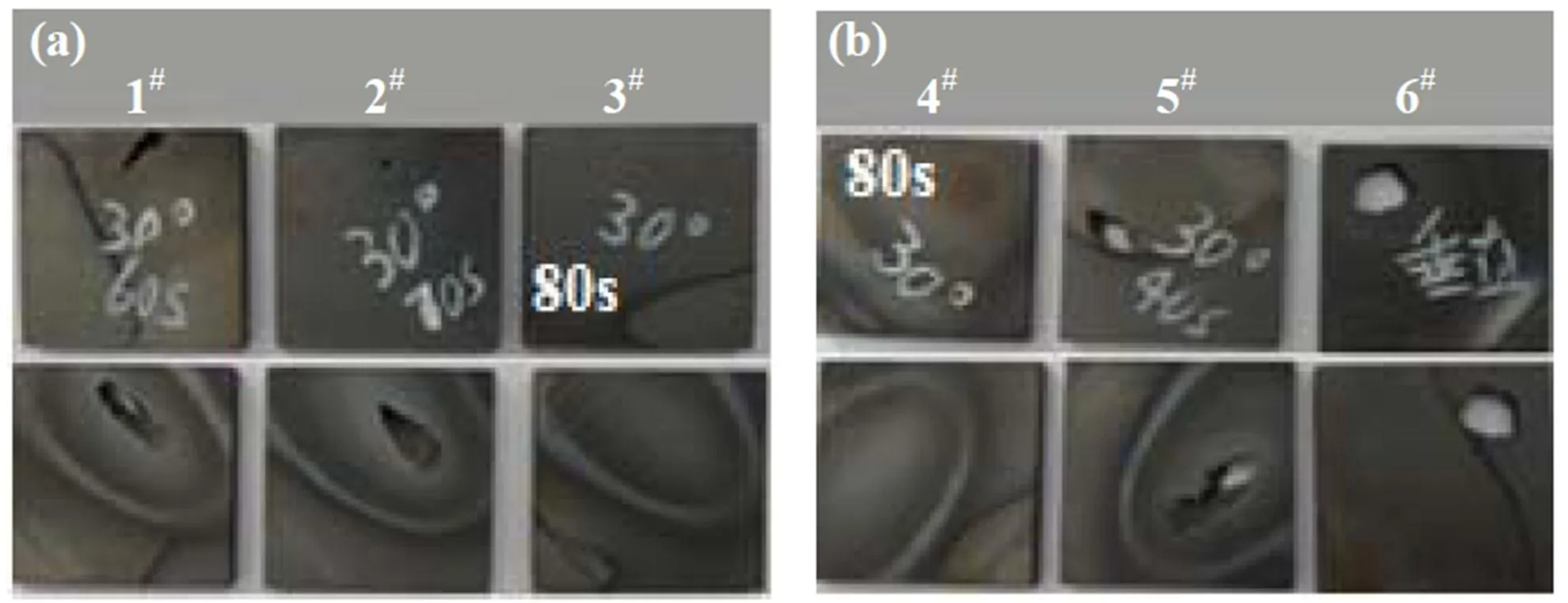

图3为C/C-SiC复合材料在30°和90°攻角下的宏观烧蚀形貌。可以看到,对于由初始密度为1.6 g/cm3的C/C材料制备的C/C-SiC 复合材料,采用30°攻角烧蚀,烧蚀时间分别为60 s (1#) 和70 s (2#) 的试样均出现了大的斜穿孔,孔面光滑基本无偏转,而另一块试样在烧蚀80s后 (3#) 仍然保持结构完整,没有出现烧蚀现象。对于由初始密度为1.5 g/cm3的C/C材料制备的C/C-SiC 复合材料,采用30°攻角烧蚀,烧蚀80 s后的试样 (4#) 仍然保持结构完整,另一块在烧蚀时间为40 s后 (5#)出现大的斜穿孔,孔面有明显的阶梯状偏转;采用90°攻角 (垂直) 烧蚀后试样 (6#) 出现了大的直穿孔。

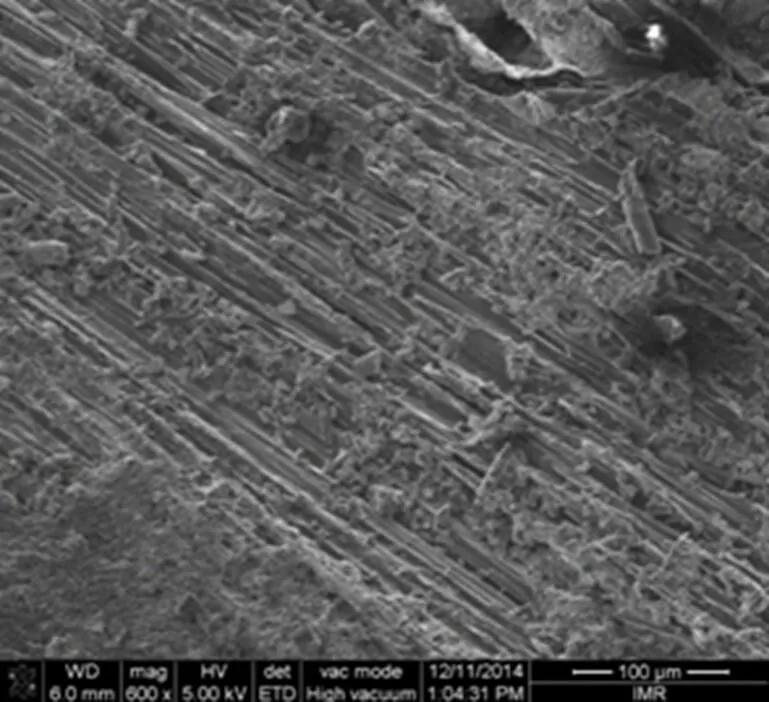

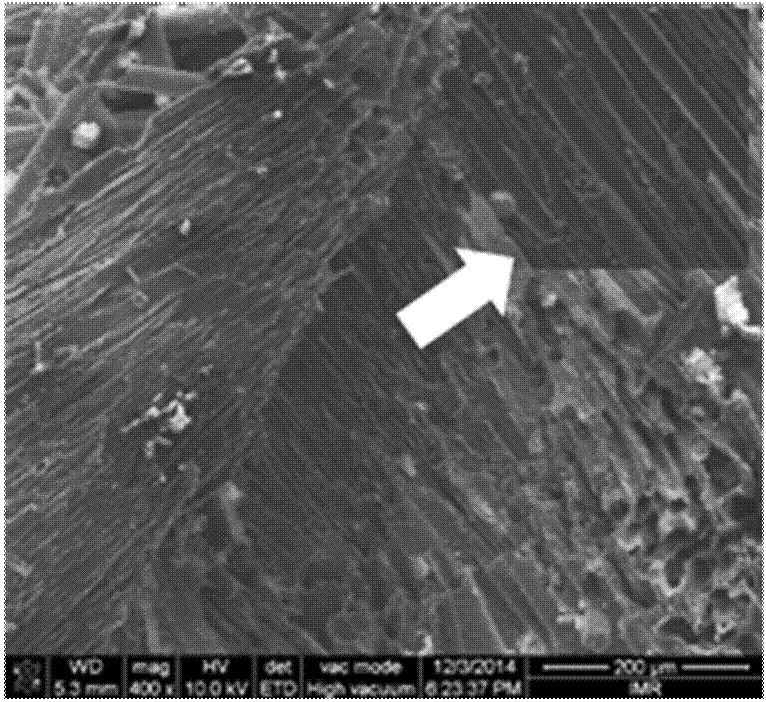

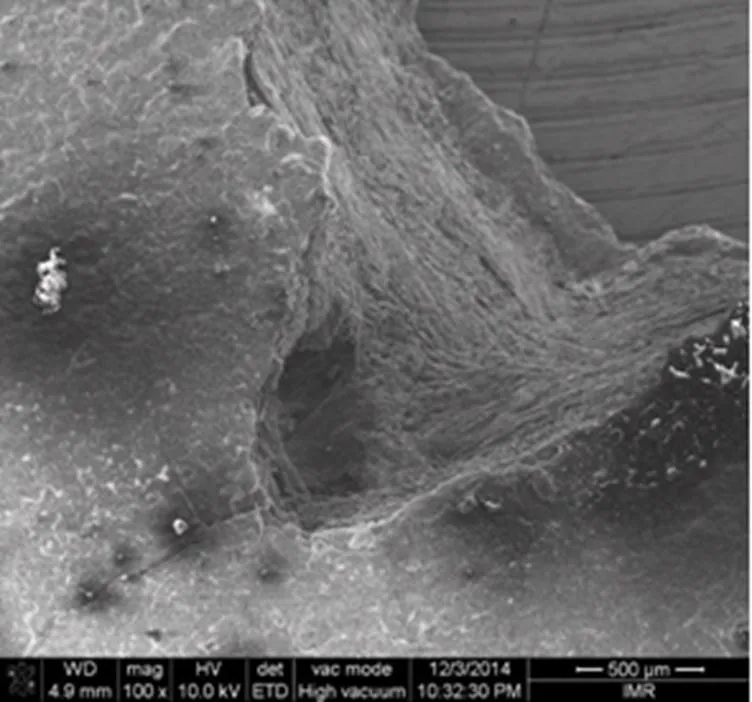

图4示出了30°攻角下C/C-SiC复合材料 (图3,2#) 在强粒子冲蚀后斜穿孔周围的破坏形貌。从图中可以看到,C/C-SiC在火焰高速冲刷下造成了30°方向的基体撕裂脱粘,然后在层间扩展,进而沿30°方向向下扩展,从而形成阶梯状断裂,而非典型的球面凹陷 (氧化破坏的常见形貌)。同时,样品表面因长时间和火焰接触而出现了少量的氧化现象,部分纤维氧化成针尖状结构,并在高速气流冲刷下产生了部分剥蚀。图5显示了90°攻角下C/C-SiC复合材料 (图3,6#) 在强粒子冲蚀后直穿孔周围的破坏形貌。从放大照片可以看出,其断口呈现90°方向的基体撕裂脱粘,形成穿透性孔洞。失效处的纤维主要呈断裂形态,未有明显氧化,说明样品的破坏主要是由于粒子流垂直样品表面冲击造成的剪切破坏。

图3 由不同初始密度的C/C制得的C/C-SiC复合材料在30°和90°攻角下的宏观烧蚀形貌

Figure 3 Macroscopic ablation morphology of the C/C-SiC composite at 30°(1#~ 5#) and 90°(6#) of attack:(a) C/C with an initial density of 1.6 g/cm3; (b) C/C with an initial density of 1.5 g/cm3

图4 30°攻角下C/C-SiC复合材料强粒子冲蚀破坏微观形貌 (C/C材料初始密度为1.6 g/cm3)

Figure 4 Microstructure of the break C/C-SiC composite by ablation of high-current particle beam at angle 30°(C/C with an initial density of 1.6 g/cm3)

图5 90°攻角下C/C-SiC复合材料强粒子冲蚀破坏微观形貌 (C/C材料初始密度为1.5 g/cm3)

Figure 5 Microstructure of the break C/C-SiC composite by ablation of high-current particle beam at angle 90°(C/C with an initial density of 1.5 g/cm3)

在强粒子冲蚀试验中,最开始的破坏是由Al2O3、ZrO2粒子引起的颗粒侵蚀并伴有少量氧化,Al2O3、ZrO2粒子不断撞击所留下的凹坑逐渐加深,期间由于凹坑的出现引起了热量的累积,使得侵蚀进一步加重。引起机械剥蚀这一破坏的主要原因一方面在于高速下的强粒子流具有很高的能量,另一方面基体与纤维的热膨胀系数有差异,在强粒子烧蚀试验中,样品温度迅速上升,引起基体与纤维发生不同的膨胀,当热应力与强粒子流的冲击力之和大于纤维与基体之间的结合强度时,就会引起纤维的脱黏以及纤维的剪切断裂。在烧蚀开始时,束间孔和针刺纤维孔因其孔的方向平行于火焰方向 (90°攻角或30°攻角分解量),针刺孔的存在以及针刺纤维表面较高的反应活性导致针刺孔附近和针刺纤维更易被烧蚀火焰攻击,进而形成氧化和机械剥蚀的起点,进一步的氧化和机械冲刷将导致该位置形成明显的烧蚀坑。当纤维束间受力产生滑移时,其裂纹可能沿相邻纤维层间偏转 (层间孔的存在),然后再向下层纤维束间扩展 (束间孔的存在),从而呈阶梯状撕裂。另外,裂纹也可能直接向下层纤维束间扩展,呈现直线型撕裂。

根据以上分析可知,C/C-SiC复合材料在烧蚀条件下的主要破坏形式为严重的机械冲刷以及少量的氧化。影响C/C-SiC复合材料机械冲蚀性能的主要因素是材料结构的均匀性和力学性能。预制体结构类型及纤维含量对碳基、陶瓷基复合材料的力学性能有至关重要的影响。本研究采用2D针刺结构的碳纤预制体作为增强体,该预制体结构简单,制造难度和制造成本较低,且有利于后续复合材料的致密。但该预制体不适合力学性能苛刻的使用环境,由其作为增强体制备的碳基、陶瓷基复合材料弯曲强度一般在150 MPa ~ 350 MPa;并且力学性能稳定性相对较差,针刺纤维束附近将表现出较低的力学性能,因此密度相近的C/C-SiC复合材料在强粒子冲蚀实验中有的破坏严重有的则形态保持完整。密度和材料的力学性能存在一定的依存关系,在预制体结构类型和制备工艺相同的情况下,材料密度越高,强度更大。本研究中材料的最终密度为1.65 g/cm3~ 1.76 g/cm3,材料内部仍存在10% ~ 15% 的孔隙率。大量向针刺孔的存在将成为烧蚀气流的冲刷的薄弱环节。

3结 论

本文对C/C-SiC复合材料进行了强粒子冲蚀实验,得到了以下结论:

(1) 在强粒子冲蚀下,预制体结构和材料密度是影响材料耐冲蚀性能的关键。通过改变预制体结构来实现材料力学性能的均衡,并提高材料密度来减少材料的孔隙率将成为该使用环境下材料设计的原则。

(2) C/C-SiC复合材料在强粒子冲蚀下的破坏机制主要为机械冲蚀和颗粒侵蚀,其次是冲蚀过程中伴随的少量氧化。材料内层间孔、束间孔以及针刺孔的存在加剧了C/C-SiC复合材料破坏。

参考文献:

[1] 梁军, 杜善义. 防热复合材料高温力学性能[J]. 复合材料学报, 2004, (1): 74-77.

[2] 刘志晰. 固体火箭燃气舵气动设计研究[J]. 导弹与航天运载技术, 1995, (4): 9-17.

[3] SAVAGE G. Carbon-Carbon Composites [M]. Rotterdam: Springer, 1993.

[4] 李贺军. 碳/碳复合材料[J]. 新型碳材料, 2001, 16 (2): 79-80

[5] GAJIWALA HM, VAIDYA UK, SODAH SA, et al. Hybridized resin matrix approach applied for development of carbon/carbon composites-I [J]. Carbon, 1998, 36 (7-8): 903-912.

[6] VAIDYA UK, MAHFUZ H, JEELANI S. NDE of structural and functional carbon-carbon composites after first carbonization [J]. Ceramic Engineering and Science Proceedings, 2008, 15 (4): 571-578.

[7] 张建艺. 陶瓷基复合材料在喷管上的应用[J]. 宇航材料工艺, 2000, 30 (4): 14-16.

[8] WINDHORST T, BLOUNT G. Carbon-carbon composites: a summary of recent developments and applications [J]. Materials & Design, 1997, 18 (1): 11-15.

[9] HU CL, PANG SY, TANG SF, et al. Long-term oxidation behavior of carbon/carbon composites with a SiC/B4C-B2O2-SiO2-Al2O3, coating at low and medium temperatures [J]. Corrosion Science, 2015, 94: 452-458.

[10] JIAN K, CHEN ZH, MA QS, et al. Effects of pyrolysis processes on the microstructures and mechanical properties of Cf/SiC composites using polycarbosilane [J]. Materials Science & Engineering A, 2005, 390 (1-2): 154-158.

[11] CHRISTIN F. Design, fabrication and application of thermostructural composites (TSC) like C/C, C/SiC, and SiC/SiC composites [J]. Advanced Engineering Materials, 2002, 4 (12): 903-912.

[12] 袁海根, 曾金芳, 杨杰, 等. 防热抗烧蚀复合材料研究进展[J]. 化学推进剂与高分子材料, 2006, 4 (1): 21-25.

[13] ZHANG LT, CHENG LF, XU YD. Progress in research work of new CMC-SiC [J]. Aeronautical Manufacturing Technology, 2003, (1): 24-32.

[14] DING Y, DONG S, ZHOU Q, et al. Preparation of C/SiC composites by hot pressing, using different C fiber content as reinforcement [J]. Journal of the American Ceramic Society, 2006, 89 (4): 1447-1449.

[15] YAN ZQ, CHEN F, XIONG X, et al. Oxidation behavior of CVI, MSI and CVI plus MSI C/SiC composites [J]. Transactions of Nonferrous Metals Society of China, 2010, 20 (4): 590-596.

[16] HILLIG WB, HILLIG WB. Making ceramic composites by melt infiltration [J]. American Ceramic Society Bulletin, 1994, 73 (4): 56-62.

[17] ZHOU C, ZHANG C, HU H, et al. Preparation of 3D-Cf/SiC composites at low temperatures [J]. Materials Science & Engineering A, 2008, 488 (s1–2): 569-572.

Failure Behavior of 2D-C/C-SiC Composites Under High-Energy Particle Erosion

WANG Pei-Yao1, TANG Su-Fang2, PANG Sheng-Yang2, HU Cheng-Long2, JIN Jian-Feng1

1Key Laboratory for Anisotropy & Texture of Materials, Ministry of Education, Northeastern University, Shenyang 110819,China2Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China

A 2D-C/C-SiC composite enhanced by needle-punching preform was densified by chemical vapor infiltration (CVI) technique, and its density, mechanical properties and the ablation and failure mechanisms under a high-energy particle erosion test were investigated in this work. The results show that the failure behavior of the composite under high-energy particle erosion were mainly controlled by the mechanical scour and the impacted particles eroding, and also controlled by the slight oxidation of the composite. The inter-layer, inter-bundle and needling pores in the C/C-SiC composite will aggravate the failure of the composite. It suggested that homogenizing the mechanical properties in different areas of the composite by changing the preform structure and reducing the porosity by increasing the material density would be two key design principles for the C/C-SiC composite operating in the high-energy particle erosion condition.

C/C-SiC composite; Ablation; Oxidation

10.16253/j.cnki.37-1226/tq.2016.07.001

A

1005-1198 (2016) 05-0325-07

TB332

2016-07-14收到修改稿时间:2016-09-22

航天先进制造技术研究联合基金 (U1537204);国家自然科学基金 (51301035);中央财政基本科研业务费 (N151004004);辽宁省高等学校优秀人才支持基金(LJQ2015037)。

王佩瑶 (1994-), 女, 黑龙江哈尔滨人, 硕士研究生。E-mail:313110022@qq.com。

汤素芳 (1980-), 女, 湖南益阳人, 研究员。E-mail: sftang@imr.ac.cn。