面向能耗的数控铣削过程建模与参数优化

2016-10-13黄拯滔张超勇周志恒林文文

黄拯滔 杨 杰 张超勇 周志恒 谢 阳 林文文

1.华中科技大学数字制造装备与技术国家重点实验室,武汉,4300742.中国地质大学(武汉),武汉,430074

面向能耗的数控铣削过程建模与参数优化

黄拯滔1杨杰2张超勇1周志恒1谢阳1林文文1

1.华中科技大学数字制造装备与技术国家重点实验室,武汉,4300742.中国地质大学(武汉),武汉,430074

为了选择合理的切削参数以达到降低能耗的目的,对稳定的数控铣削过程面向能耗进行建模并优化。首先,在分析输入功率去向构成的基础上,建立数控铣床系统输入功率模型。然后,建立数控铣床系统能耗测试平台。通过对实验数据的多元回归建立数控铣床输入功率与切削参数的函数,对比分析证实函数的精确性。随后,由该函数得出数控铣床稳定切削阶段的单位体积能耗函数,以此为优化目标,以铣床性能和表面质量为约束,通过引力搜索算法(GSA)进行切削参数的能效优化。最后,与经验的切削参数进行对比,结果表明优化后切削参数显著提高了铣床能量效率,大幅节省了电能。

数控铣床;节能;功率模型;切削参数优化;引力搜索算法

0 引言

数控机床系统能耗建模一直以来都是学术界研究的热点,近年来一系列数控机床系统能耗的间接建模方法逐渐发展起来。Abele等[1]提出基于理论公式的生命周期评估(LCA)方法,来估算产品制造过程的能耗。但是Steiner等[2]认为,LCA方法只能得到一定时间段内的能耗平均值,而且其精度在很大程度上依赖于模型设定参数的完备性。Jiang等[3]提出一种基于BP神经网络的机床加工过程能耗评估模型,但该方法需要大量的切削实验来使神经细胞积累经验,获得评估模型。Aggarwal等[4]采用实验方法来预测机床系统能耗,他们分别采用了响应面法(RSM)和田口方法(Taguchi method)来分析各个切削参数对输入功率的影响程度,进而得出数控机床系统的输入功率模型。但是该方法所得模型能量构成成分不明,物理意义不明确,建立模型需要大量实验。

为了更加清晰地了解数控机床系统输入功率的构成,各耗能部件的功率比重,学者们越来越重视从能量流向的角度来直接建模。Gutowski 等[5]首先提出了利用能量守恒定律,通过机床系统能量流向来估算工艺过程的能耗。他们将机床系统功率分为不变部分和可变部分,以材料去除率vMRR作为变量,建立输入功率Pi与vMRR之间的函数关系。但是,该模型忽略了主轴转动和进给运动在机床传动链中造成的机械损耗。Li 等[6]针对这个问题进行深入探索,将机床系统的机械损耗纳入考虑,增加了主轴转速n作为变量,进一步完善了机床系统输入功率模型,使得对机床系统加工过程的能耗估算更加精确。刘飞等[7]从多源能量流的角度出发,建立了理论基础十分完善的机电主传动系统能量模型,该模型理论健全,表达清晰,具有相当的计算精度,但是所包含的电信号变量、运动信号变量较多,信号采集复杂,对于现场实施有相当大的难度。

数控机床系统建模的目的是深入解析其运行机制,从而优化其参数设置以达到高效利用资源和设备、提高产品质量的目的。目前机床切削参数的优化主要集中在对加工效率、表面质量、刀具寿命和生产成本的改善上。Sonmez等[8]采用几何规划的方法对多工步铣削加工的工序时间进行优化,而Wang等[9]则采用了混合的遗传算法与模拟退火算法来优化这一目标。Tandon等[10]采用神经网络预测端铣切削力并运用粒子群算法优化生产成本。刘海江等[11]采用线性加权的方法对数控车床的生产率和生产成本进行综合优化。Jafarian等[12]运用神经网络、遗传算法和粒子群算法对车削过程的表面质量、刀具寿命和切削力进行了建模和综合优化。近年来数控加工系统能耗的关注度逐渐提高,但能耗的优化则主要关注于加工的排程、工序间的空载时间与工序内空载调速方式的优化。He等[13]对柔性制造系统采用事件图方法进行面向任务的能耗建模,并优化加工任务的排程方案以节省待机时间,提高车间能效。文献[14]通过动态调节工序内机床空载运行转速实现按照最节能的方式调速。文献[15]则通过建立机床工步间空载运行启停机节能决策模型来改善机床能效。数控机床系统节能更多在加工辅助阶段实施,对切削过程的能量效率的提升仍有所缺失。

由于数控机床系统多源能量流模型复杂,且机床的切削功率、机械损耗等难以直接测量,使得要建立输入功率Pi与切削参数之间的对应关系十分困难。本文以数控铣床系统为例,从Gutowski 等[5]所提出的模型出发,充分考虑数控铣床系统的机械损耗和负载损耗,力图全面考虑数控铣床系统输入功率的流向,用较简单的监测设备和测试数据,采用分项拟合的方式建立更加完善的输入功率模型,找到Pi与切削参数之间更加精确的函数关系。在提出模型的基础上,以稳定切削过程最小单位体积能耗ESEC为目标,考虑数控铣床系统加工能力和加工表面质量要求等约束条件,采用新型的引力搜索算法对切削参数进行优化,达到提高机床系统加工过程能量效率、节约能源的目标。

1 问题建模

1.1功率模型

数控机床系统稳定切削阶段的输入功率Pi可分为两个部分:固定功率P0和可变功率Pvar。固定功率P0即数控机床系统输入功率中与工作状态无关的那一部分功率,主要被照明灯、控制系统、风扇、液压泵、空气压缩机等消耗。它们在数控机床系统总电源开启之时即启动,工作状态恒定,功率不随机床工作状态的变化而改变。

数控机床系统的可变功率也可划分为两个部分:空载相关功率Pidle和负载相关功率Pload,具体见图1。现代数控机床主要采用“变频器+异步电机+机械传动”的主轴驱动方式和“伺服驱动器+伺服电机+机械传动”的进给驱动方式[16]。其中变频器(伺服驱动器)的功率损耗ΔP是与变频频率f与变频器回路阻抗Zf相关的复杂函数,电动机电磁损耗功率Ple则与电动机回路阻抗Zd密切相关,有

ΔP=f(finv,Zf)

(1)

Ple=f(Zd)

(2)

图1 数控机床系统输入功率构成

变频器阻抗Zf和电动机阻抗Zd均与负载密切相关,但对应的精确的函数关系至今尚未建立。由于空载状态下,数控机床系统的变频器(伺服驱动器)功率损耗ΔP和电动机电磁损耗功率Ple数值不大,相对于数控机床系统的输入功率的比例较小,因此在建模过程中忽略不计。

数控机床系统的机械传动损耗在主轴传动系统和进给传动系统之中均有发生,即机械传动损耗功率Pmec包括主轴系统机械损耗功率和进给系统机械损耗功率,这两个损耗功率又分别由两类损耗组成:与角速度成正比的库仑摩擦损耗和与角速度的平方成正比的黏性摩擦损耗[7],即

Pmec=Pspindle+Pfeed

(3)

(4)

(5)

式中,Pspindle、Pfeed分别为主轴系统和进给系统机械损耗;M1、M2分别为相应的等效库仑摩擦力矩;B1、B2分别为相应的等效阻尼系数;a1、b1分别为主轴系统一阶、二阶机械损耗系数;a2、b2分别为进给系统相应的损耗系数;ω1、ω2分别为主轴电机和进给电机的等效角速度;n为主轴转速;f为进给速率。

实验发现,进给机械损耗功率Pfeed较小,不到主轴机械损耗功率Pspindle的十分之一。在不失准确性的前提下,为降低模型复杂度,进给系统的黏性摩擦损耗忽略不计。因此进给机械损耗功率Pfeed可简化为

Pfeed=a2f

(6)

负载相关功率Pload是指数控机床系统在进入切削状态之后,由切削载荷带来的功率消耗。负载相关功率由两个部分组成:切削功率Pcutting和载荷损耗功率Ploss。切削功率Pcutting作为数控机床系统的有效输出,长期以来一直都是学术界研究的热点。理论上可以通过主轴电流对切削功率进行相对准确的评估,但是该方法尚有两个显著的缺陷:一方面主轴电流只能对切削功率进行实时的监控,不能对不同切削条件下的切削功率作出提前预估;另一方面主轴电流作为一个被动变量不能成为数控机床系统能量优化的对象,该方法不能用以提高机床能量效率。切削力Fc的指数型经验公式很好地克服了上述缺陷,并且对切削力的预测较为精确,非常适用于评估切削功率Pcutting。切削力Fc的指数型经验公式如下:

(7)

(8)

式中,vc为切削速度;fz为每齿进给量;ap为切削深度;ae为切削宽度;x、y、w、u分别为相应的影响系数;k为切削力矫正系数。

载荷损耗功率Ploss是指由数控机床系统切削载荷引起的除切削功率Pcutting以外其他损耗功率的总称。它包含发生在变频器(伺服驱动器)、电动机以及机械传动环节由载荷引起的功率损耗。该部分损耗功率产生的机理复杂,难以用切削参数直接表达。实验证实,载荷损耗功率Ploss与切削功率Pcutting近似成正比[7],即

Ploss=αPcutting

(9)

Pload=Pcutting+Ploss

(10)

式中,α为载荷损耗系数。

因此,数控铣床系统在稳定切削阶段的输入功率Pi可由切削参数简单地表达为

Pi=P0+Pmec+Pcutting+Ploss=P0+a1n+

(11)

1.2优化模型

基于能耗的切削参数优化是实现能量利用率最大化、加工能耗最小化的重要技术手段。单位体积能耗ESEC是指去除单位体积材料时数控机床系统所消耗的能量。在铣削加工阶段,可用数控铣床系统的电能消耗Ei与材料去除体积VMRV的比值表示。ESEC表征了输入电能Ei转移到工件中的能量效率,它是考量数控铣床系统加工过程能量效率的重要指标,其本身又是各切削参数的函数,因此十分适合用于作为切削参数优化的目标函数。ESEC越小,表示完成相同的切削量数控铣床系统在切削过程中耗能越少,即

(12)

(13)

(14)

式中,P2为稳定切削阶段输入功率;L为工步加工长度;Tm为铣削加工时间;tc为去除材料时间;tct为磨损换刀时间;T为刀具寿命[14];yv、p、q、k、μ、m为相应的刀具寿命指数,Cv为比例常数,它们均与刀具和材料相关,由经验获得。

优化的目标是在约束条件下选择合适的切削参数,获得最优的ESEC。实际切削加工过程中,切削参数的选取不是简单的数学问题,还受到铣床功率、刀具强度、加工表面质量等诸多因素的制约。在优化过程中,这些制约转变成对优化结果起限制作用的约束条件。

(1)数控铣床系统允许的转速:

nmin≤n≤nmax

(15)

其中,nmax、nmin分别为数控铣床系统允许的最大和最小转速。主轴转速n与切削速度vc之间存在如下关系:

(16)

式中,D为铣刀直径。

(2)数控铣床系统允许的进给量范围:

(17)

式中,z为铣刀齿数;vfmax、vfmin分别为机床允许的最大和最小进给速率。

(3)数控铣床系统允许的切削宽度范围:

0≤ae≤0.7D

(18)

(4)数控铣床系统允许的切削深度范围:

0≤ap≤min(0.5D,7mm)

(19)

(5)数控铣床系统允许的最大扭矩约束:

(20)

式中,Mmax为机床主轴最大的输出扭矩。

(6)数控铣床系统允许的最大切削功率:

(21)

式中,η为主传动系统效率;Pmax为主电机额定功率。

(7)粗铣加工的表面质量要求如下[10]:

(22)

式中,Ra为表面粗糙度;rε为刀尖圆角半径;Ramax为加工表面粗糙度的最大值,对于粗铣加工,Ramax=6.4μm。

综合上述目标函数、约束条件与参数表,可知优化模型如下:

(23)

生产效率是一个制造企业最为重视的目标,也是优化过程必须兼顾的,它直接影响了企业设备的利用率和产品生产的周期,更加间接地影响了企业的资金运转周期和经营管理。生产效率可由材料去除率vMRR来度量。材料去除率vMRR是指单位时间内去除的金属材料的体积,在铣削加工阶段,可用数控铣床系统去除材料体积VMRV与切削加工时间Tm的比值来表示。vMRR越大,表示相同时间内数控铣床系统去除的金属材料体积越大,即有

(24)

2 优化算法

2.1引力搜索算法

引力搜索算法是Rashedi等[17]在2009年提出的一种基于万有引力定律的启发式算法:“宇宙中的每个粒子由于彼此之间的万有引力作用而相互吸引,这个力与它们质量的乘积成正比,与它们的距离的平方成反比。”

对于一个n维的搜索空间,假设有N个质点,则定义第i个质点的位置为

(25)

由于多维搜索空间每个维度上的尺寸差异可能较大,导致质点移动过程中某些维度上的移动速度过快或过慢,采用标准化公式来统一搜索空间尺寸:

(26)

(27)

(28)

式中,Mpi(t)、Maj(t)分别为被作用质点i和作用质点j的惯性质量;Rij(t)为两质点之间的欧氏距离;ε为一个很小的常量;G(t)为迭代过程的t时刻对应的引力常数;G0为迭代开始时刻的引力常数;t为当前迭代代数;T为最大迭代次数。

(29)

式中,rj为[0,1]区间上的随机数;Kbest(t)为引力作用数。

在搜索过程的前期,为了充分勘探整个搜索空间,任意质点之间的相互吸引力都会影响搜索路径。随着迭代的进行,全局勘探逐渐淡出,搜索过程更加侧重于局部开发以获得最优解,仅有惯性质量较大的Kbest(t)个质点对其他质点产生吸引。引力作用数Kbest(t)伴随迭代次数的增加线性减小:

(30)

(31)

据此可知,GSA算法每次迭代的质点位置更新方式如下式所示:

(32)

在GSA算法中,每个质点的位置坐标xi代表了搜索空间的一组可行解。而质点的惯性质量Mi是按照其适应值的大小来计算的。质点惯性质量越大,就意味着它越接近最优值,对其他质点的吸引力越大,自身的移动速度越慢。质点的惯性质量按下式更新:

(33)

(34)

式中,fi(t)为质点i在t时刻的适应值大小;fworst(t)、fbest(t) 分别为适应度的最劣值和最优值。

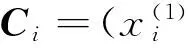

2.2优化流程

图2 GSA流程图

3 实验与优化

3.1功率建模实验

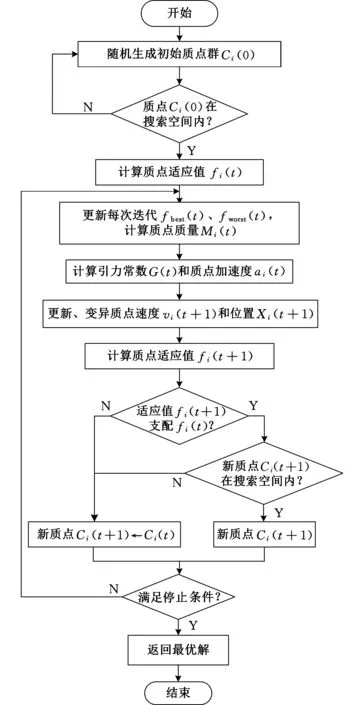

本实验以沈阳机床厂TC500R钻铣加工中心(FANUC OI MD数控系统)为平台,在完成平面立铣粗加工的过程中采集功率数据,通过非线性回归分析计算上述模型参数。实验中采用直径为16 mm的3齿超硬直柄立铣刀,在外形尺寸为100 mm×100 mm×40 mm的6061铝合金方形坯料表面上铣削平面。实验过程中由布置在数控铣床系统电气柜母线上的维博WB9128-1型功率传感器完成铣削过程中数控铣床系统的输入功率的测量。功率采集方案及实验装置如图3、图4所示。

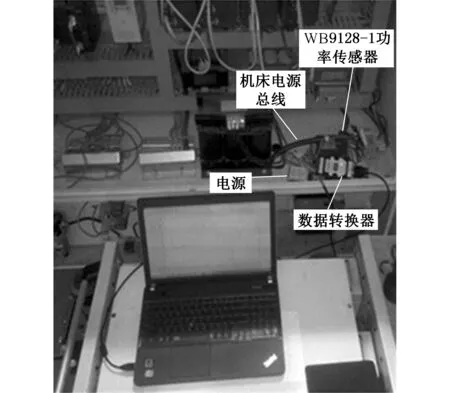

为了不失偏颇地考察各个切削参数对输入功率Pi的影响,本文将各铣削参数分别分为4个不同水平,如表1所示,组合以构成实验方案,如表2所示。其中P1表示数控铣床系统在空切阶段的输入功率。

图3 功率采集方案

图4 切削实验装置

水平1水平2水平3水平4vc(m/min)100150200250fz(mm)0.050.10.150.2ap(mm)2345ae(mm)46810

3.2功率模型分析

根据上述实验数据,应用统计分析软件OriginPro 8进行非线性回归分析,可得上述模型对应该数控铣床系统的输入功率Pi关于切削参数的函数:

Pi=448+1.01×10-1n+2.08×10-6n2+

(35)

式中数控铣削过程固定能耗、机械损耗、负载相关功率各自的比例清晰明确。经分析计算,该模型对实验数据的拟合误差最大仅为4.32%,平均精度达到98.73%。

表2 铣削实验表

将实验数据应用于Li等[6]提出的模型,可以得出数控铣床输入功率Pi关于切削参数的函数如下:

Pi=531+9.13×10-2n+8.33×10-1vMRR(W)

(36)

由式(36)计算分析可知,Li等[6]提出的模型对本实验数据的平均拟合精度为97.74%,最小误差为0.14%,最大误差达到7.46%,无论最大拟合误差还是平均拟合精度均劣于式(35)得到的结果。

式(35)和式(36)对应模型的统计分析如表3和表4所示,显然前者拥有更小的均方差和更高的拟合优度。对比模型拟合精度和统计方差可知,式(35)对应模型由于采用了更加精确的空载损耗模型,包括考虑主轴黏性摩擦损耗和进给损耗,以及更加精确的切削功率模型,在理论知识的指导下合理增加了模型的多项式项数,使得模型在统计上显示出更高的精度。可见式(35)对应模型对数控铣削过程输入功率预测不仅理论基础更加坚实,而且拟合显著性水平更高,能耗构成成分更加清晰,对数控铣床系统节能优化具有重大指导意义。

表3 式(35)模型方差分析

表4 式(36)模型方差分析

3.3优化与分析

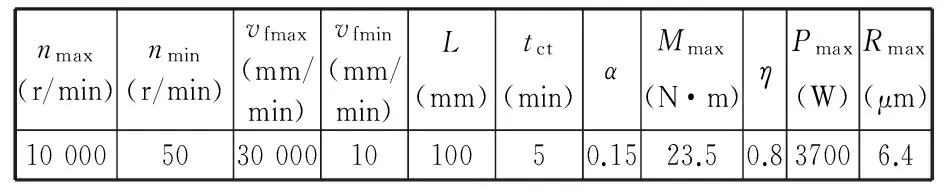

数控铣床系统和铣刀的具体参数如表5和表6所示。

表5 机床与工艺参数表

表6 刀具参数表

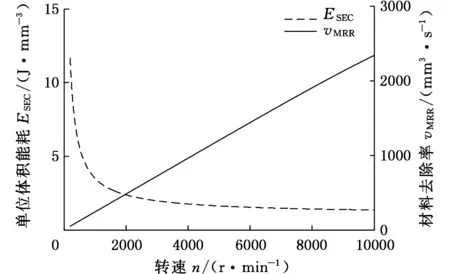

图5 n对ESEC和vMRR的影响趋势

图6 ap对ESEC和vMRR的影响趋势

图5、图6所示分别是在经验切削参数设置下,主轴转速n和切削深度ap对单位体积能耗ESEC和材料去除率vMRR的影响趋势曲线。从图中可以看出,n与ap对ESEC和vMRR的影响趋势大致相同。随着n或ap的增大,ESEC呈现减小的趋势,而vMRR呈近似线性增大。在图5中,随着n的增大,数控铣床输入功率Pi增大,切削时间tc急剧缩短,综合体现为铣床能耗的快速降低,而单一工步的切削体积仍保持不变,因此ESEC相应快速降低。在图6中,同样地,铣床输入功率Pi随ap的增大而增大,切削时间tc不受影响,单一工步消耗的电能增加,切除的体积同样增加,最终表现为ESEC降低,但减小速率相对较小。两图中vMRR均呈近似线性增长,说明该切削条件下刀具磨损量不大,换刀时间相对切削时间tc的比例较小,vMRR接近于瞬时材料去除率,与n、fz、ap、ae均成线性关系。进给量fz和切削宽度ae对单位体积能耗ESEC和材料去除率vMRR的影响趋势与之类似。

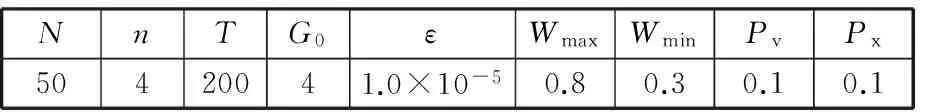

为了保证优化模型的可用性,进一步确保优化参数的准确性,将转速n和进给量fz作如下限制:n∈[1989, 4973]r/min,fz∈[0.05, 0.2]mm。GSA优化算法采用C++程序实现,在Windows 8.1操作系统、Core i5 CPU、4G内存家用笔记本电脑上运行。算法参数设置如表7所示。

表7 GSA参数设置

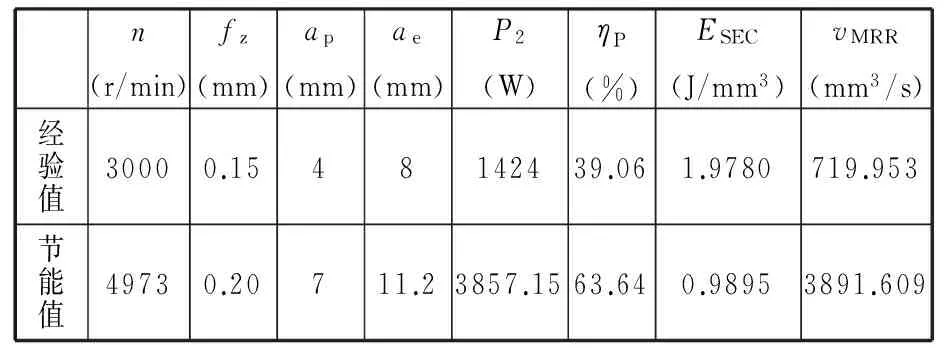

如表8所示,经GSA计算,得到以稳定铣削过程最小单位体积能耗ESEC为目标的优化的切削参数设置:主轴转速n为4973 r/min,每齿进给量fz为0.2 mm,铣削深度ap为7 mm,切削宽度ae为11.2 mm。对比经验的切削参数设置,优化后的参数使数控铣床系统稳定切削阶段的能量效率ηP从39.06%提高至63.64%,单位体积能耗ESEC从1.9780 J/mm3降至0.9895 J/mm3,降幅达49.97%。在节能的同时兼顾了生产效率,材料去除率vMRR得到大幅提升。以数控铣床系统每天实际切削的时间4 h、每年投入使用300天计,优化后一台数控铣床系统每年完成相同的切削工作量,铣削过程节能将达到854 kW·h,累计节省工时达222 h。如将之进一步推广应用于行业内众多数控机床系统,其节能效果无疑是巨大的。

从表8可以看出,依经验选取的切削参数极大地浪费了数控机床系统的加工能力。优化结果脱离了经验参数的束缚,以数控铣床系统的加工能力与加工表面质量要求为实际量化约束,最大限度地利用了数控铣床系统性能潜力,同时大幅提高了铣床系统的能量效率。

表8 切削参数优化前后对比

4 结论

(1)在分析数控铣床系统输入功率去向构成的基础上,通过逐项分离建立了数控铣床系统输入功率模型。从铣削实验功率数据中拟合出输入功率关于切削参数的函数,并对比Li等[6]模型拟合得出的功率函数,结果显示本文建立的模型具有更高的拟合精度,而且理论基础更强,能耗去向明确。

(2)在输入功率模型的基础上,以稳定切削过程最小单位体积能耗为目标,以数控铣床系统加工能力和加工表面质量为约束,应用改进的引力搜索算法求解,得到理论最优的切削参数组合。对比经验的切削参数设置,优化后的切削参数显著提高了机床的能量效率,同时单位体积能耗大幅降低。

(3)在数控铣床系统输入功率建模方面,变频器损耗、电机电磁损耗等由于理论复杂,在模型中尚未清晰体现。在切削参数优化方面,机床启动阶段、待机阶段、空切阶段能耗尚未纳入考虑;针对具体加工环境的实际约束,如工件强度、排屑控制等尚未在优化模型中实现,上述缺点都将是下一步研究工作的重点。

[1]AbeleE,AnderlR,BirkhoferH.Environmentally-friendlyProductDevelopment:MethodsandTools[M].London:SpringerverlagLondonLimited, 2005.

[2]SteinerR,FrischknechtR.MetalsProcessingandCompressedAirSupply.No23[R].Switzerland:EcoinventReport, 2007.

[3]JiangZ,ZhangH,YanW,etal.AnEvaluationModelofMachiningProcessforGreenManufacturing[J].AdvancedScienceLetters, 2011, 4(4/5):1724-1728.

[4]AggarwalA,SinghH,KumarP,etal.OptimizingPowerConsumptionforCNCTurnedPartsUsingResponseSurfaceMethodologyandTaguchi’sTechnique—aComparativeAnalysis[J].JournalofMaterialsProcessingTechnology, 2008, 200(1):373-384.

[5]GutowskiT,DahmusJ,ThiriezA.ElectricalEnergyRequirementsforManufacturingProcesses[C]//13thCIRPInternationalConferenceonLifeCycleEngineering.Leuven:CIRP,2006:560-564.

[6]LiL,YanJ,XingZ.EnergyRequirementsEvaluationofMillingMachinesBasedonThermalEquilibriumandEmpiricalModelling[J].JournalofCleanerProduction, 2013, 52:113-121.

[7]刘飞, 刘霜. 机床服役过程机电主传动系统的多时段能量模型[J]. 机械工程学报, 2012, 48(21):132-140.

LiuFei,LiuShuang.Multi-periodEnergyModelofElectro-mechanicalMainDrivingSystemduringtheServiceProcessofMachineTools[J].ChineseJournalofMachineEngineering, 2012, 48(21):132-140.

[8]SonmezAH,BaykasoLuA,DereliT,etal.DynamicOptimizationofMultipassMillingOperationsviaGeometricProgramming[J].InternationalJournalofMachineToolsandManufacture, 1999,39(2):297-320.

[9]WangZG,RahmanM,WongYS,etal.OptimizationofMulti-passMillingUsingParallelGeneticAlgorithmandParallelGeneticSimulatedAnnealing[J].InternationalJournalofMachineToolsandManufacture, 2005,45(15):1726-1734.

[10]TandonV,El-MounayriH,KishawyH.NCEndMillingOptimizationUsingEvolutionaryComputation[J].InternationalJournalofMachineToolsandManufacture, 2002,42(5):595-605.

[11]刘海江, 黄炜. 基于粒子群算法的数控加工切削参数优化[J]. 同济大学学报(自然科学版), 2008,36(6):803-806.

LiuHaijiang,HuangWei.ComputerNumericalControlMachiningParameterOptimizationBasedonParticleSwarmOptimization[J].JournalofTongjiUniversity(NaturalScience), 2008,36(6):803-806.

[12]JafarianF,TaghipourM,AmirabadiH.ApplicationofArtificialNeuralNetworkandOptimizationAlgorithmsforOptimizingSurfaceRoughness,ToolLifeandCuttingForcesinTurningOperation[J].JournalofMechanicalScienceandTechnology, 2013,27(5):1469-1477.

[13]HeY,LiuB,ZhangX,etal.AModelingMethodofTask-orientedEnergyConsumptionforMachiningManufacturingSystem[J].JournalofCleanerProduction, 2012,23(1):167-174.

[14]许弟建, 施金良. 机床功率测试系统设计与节能方法[J]. 组合机床与自动化加工技术, 2010(3):47-51.

XuDijian,ShiJinliang.TheDesignofActivePowerTestSystemandEnergySavingMethodofNCMachineTool[J].ModularMachineToolandAutomaticManufacturingTechnique, 2010(3):47-51.

[15]施金良, 刘飞, 许弟建, 等. 数控机床空载运行时节能决策模型及实用方法[J]. 中国机械工程, 2009,20(11):1344-1346.

ShiJinliang,LiuFei,XuDijian,etal.DecisionModelandPracticalMethodofEnergy-savinginNCMachineTool[J].ChinaMechanicalEngineering, 2009,20(11):1344-1346.

[16]施金良, 刘飞, 许弟建, 等. 变频调速数控机床主传动系统的功率平衡方程[J]. 机械工程学报, 2010,46(3):118-124.

ShiJinliang,LiuFei,XuDijian,etal.PowerBalanceEquationabouttheNumericalControlMachineTool’sMainDriverSystemDrivenbyVariableVoltageVariableFrequency[J].JournalofMachineEngineering, 2010,46(3):118-124.

[17]RashediE,NezamabadiPH,SaryazdiS.GSA:AGravitationalSearchAlgorithm[J].InformationSciences, 2009, 179(13):2232-2248.

[18]ShiY,EberhartR.AModifiedParticleSwarmOptimizer[C]//IEEEWorldCongressonComputationalIntelligence.EvolutionaryComputationProceedings.NewJersey:IEEEPress, 1998:69-73.

[19]NobahariH,NikusokhonM,SiarryP.Non-dominatedSortingGravitationalSearchAlgorithm[C]//Proc.ofthe2011InternationalConferenceonSwarmIntelligence.Cergy:ICSI, 2011:1-10.

(编辑王艳丽)

Energy-oriented CNC Milling Process Modelling and Parameter Optimization

Huang Zhengtao1Yang Jie2Zhang Chaoyong1Zhou Zhiheng1Xie Yang1Lin Wenwen1

1.State Key Laboratory of Digital Manufacturing Equipment and Technology,Huazhong University of Science and Technology,Wuhan,430074 2.China University of Geosciences,Wuhan,430074

In order to select the appropriate cutting parameters to reduce energy consumption, a stable CNC milling process was modeled and optimized based on energy consumption function. First of all, the input power model of CNC milling system was built by characterizing its components. Then an energy consumption test platform was set up. The function between the input power of CNC milling system and cutting parameters was established through multiple regression, and its accuracy was confirmed by a comparative analysis. After that the specific energy consumption function during stable CNC milling process was figured out from the input power function. GSA was used to optimize the cutting parameters by a model, which regarded theESECas goal and the performance of milling machine and surface quality as constraints. Compared with empirical data, it is shown that the optimized cutting parameters will improve the energy efficiency of milling machine significantly and drastically.

CNC milling machine; energy saving; power model; optimization of cutting parameters; gravitational search algorithm(GSA)

2015-11-24

国家自然科学基金资助项目(51575211, 51275190);国家自然科学基金国际(地区)合作与交流项目(51561125002);中央高校基本科研业务费专项资金资助项目(2014TS038)

TH18

10.3969/j.issn.1004-132X.2016.18.019

黄拯滔,男,1990年生。华中科技大学机械科学与工程学院硕士研究生。研究方向为数控机床高效低碳运行、绿色制造、智能优化算法等。杨杰,男,1968年生。中国地质大学(武汉)机械与电子信息学院教授。张超勇,男,1972年生。华中科技大学机械科学与工程学院副教授。周志恒,男,1991年生。华中科技大学机械科学与工程学院硕士研究生。谢阳,男,1987年生。华中科技大学机械科学与工程学院博士研究生。林文文,男,1989年生。华中科技大学机械科学与工程学院博士研究生。