K9玻璃磨削亚表面损伤深度预测模型及实验研究

2016-10-13张飞虎

张飞虎 李 琛 赵 航 冷 冰

哈尔滨工业大学,哈尔滨,150001

K9玻璃磨削亚表面损伤深度预测模型及实验研究

张飞虎李琛赵航冷冰

哈尔滨工业大学,哈尔滨,150001

基于压痕实验原理,建立了K9玻璃亚表面损伤深度预测模型。为获得预测模型中的未知参量,开展了K9玻璃磨削实验。利用激光扫描共聚焦显微镜检测工件磨削后的表面粗糙度值,利用扫描电镜检测磨削后的工件表面微观形貌和亚表面损伤层形貌,分析了工艺参数对表面粗糙度值和亚表面损伤深度的影响规律。考查了工艺参数对法向磨削力的影响规律,并根据实验数据,采用多元线性回归拟合法得到法向磨削力的经验公式,进而确定了亚表面损伤深度预测模型的参数。模型预测值与实验值具有较好的一致性,表明预测模型具有一定的可靠性。

损伤层深度预测;K9玻璃;磨削;表面粗糙度

0 引言

近年来,光学玻璃、工程陶瓷等硬脆性材料,以其独特的性能,比如高硬度、低密度等,在航空航天、军工设备等领域应用较为广泛[1-3]。然而硬脆材料的低断裂韧性和脆性使得其难加工性较为突出。目前,硬脆材料的加工大多采用磨削加工,而磨削中引入的亚表面损伤一直是机械加工中的瓶颈问题,研究硬脆材料的亚表面损伤并对其深度进行有效检测,对其高效和精密加工具有重要的意义[4-5]。目前亚表面损伤深度的测量方法大致分为破坏性检测和无损检测两大类,在实际加工中这两种方法均具有一定局限性。基于压痕断裂力学的亚表面损伤深度预测方法为研究亚表面损伤提供了一种新的手段,对提高检测效率、降低生产成本有着重要的意义。向勇等[6]基于压痕断裂力学对微晶玻璃研磨加工亚表面损伤深度进行了预测,理论值和预测值误差控制在5.56%以内,模型可靠性较高;Li等[7]通过对预测模型改进得出了亚表面损伤深度与表面粗糙成非线性关系的结论。

本文以K9光学玻璃作为研究对象,首先基于压痕实验原理建立了K9玻璃磨削亚表面损伤深度预测模型,然后开展了磨削实验,并且建立了法向磨削力的经验公式;测量了工件磨削表面的粗糙度值,并结合法向磨削力经验公式,确定了亚表面损伤深度预测模型的未知参量;将实验测量值与模型预测值进行比较,实验结果验证了模型的可靠性。

1 K9玻璃磨削亚表面损伤深度预测模型

1.1裂纹深度预测模型

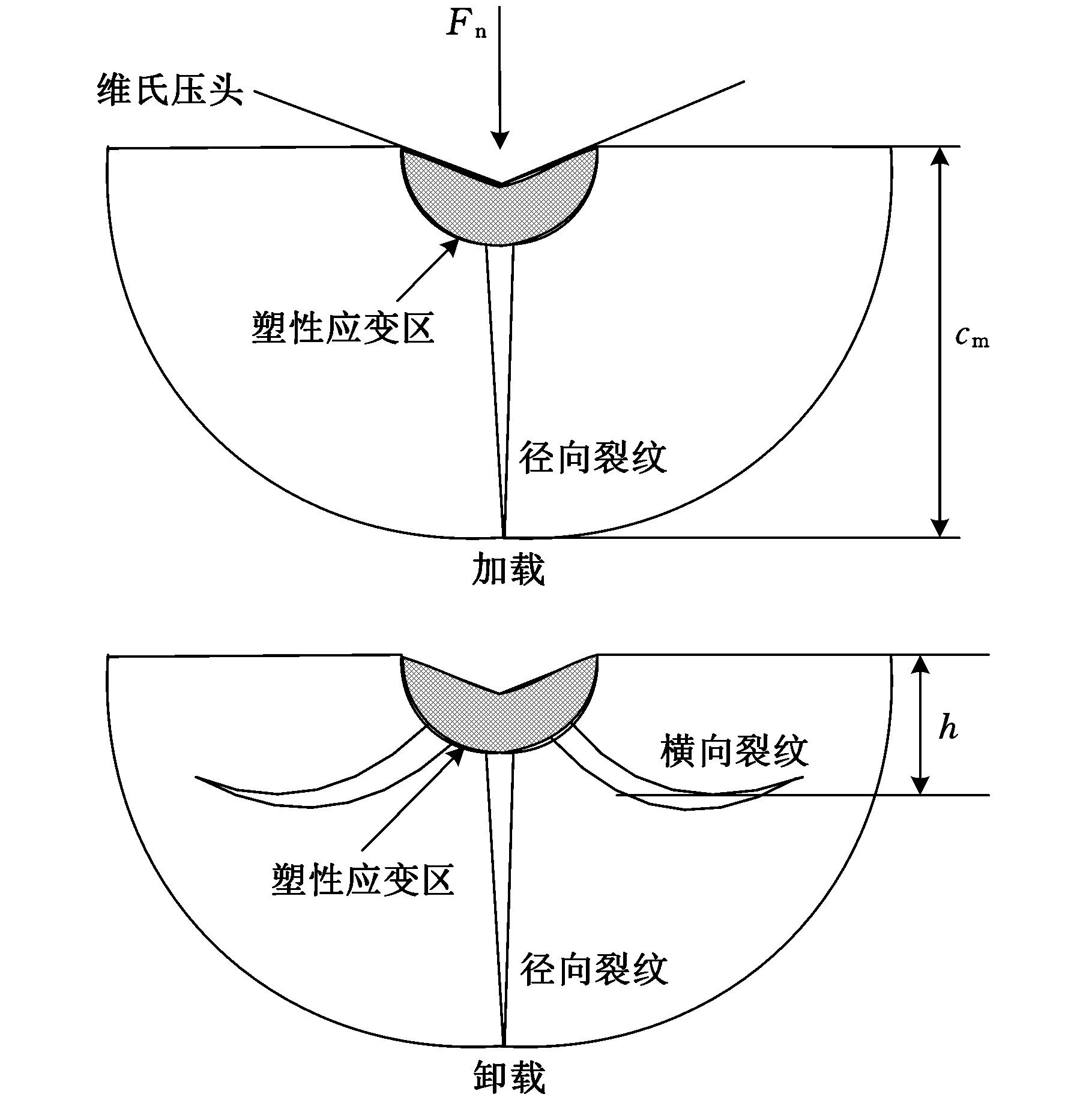

Lawn等[8]利用压痕断裂力学模型,采用径向裂纹和横向裂纹表征亚表面损伤情况。如图1所示,压头加载过程产生径向裂纹,卸载过程产生横向裂纹。

图1 压痕实验示意图

径向裂纹深度和横向裂纹深度的理论计算公式由Lambropoulos基于压痕断裂力学和Hill孔洞扩展模型分别提出。其中,径向裂纹的理论计算公式为[9]

(1)

横向裂纹深度h的理论计算公式为[9]

(2)

1.2法向磨削力FN与单颗磨粒载荷Fn的关系

磨削过程中砂轮所受到的法向磨削力FN与单颗磨粒所受载荷Fn的关系如下:

FN= MFn

(3)

金刚石砂轮与玻璃工件接触区域的磨粒数量为

(4)

式中,w为砂轮与工件的接触宽度,本文取5mm;N0为砂轮单位体积的磨粒数量;γ为砂轮磨粒锐度角,一般取46°~62°,本文取γ=60°;ds为砂轮直径;ap为磨削深度;vs为砂轮速度;vw为进给速度。

1.3亚表面损伤深度预测模型的建立

假设亚表面损伤深度(hSSD)和表面粗糙度Rz值分别等价于中位裂纹深度和侧向裂纹深度值,可得hSSD与Rz比例模型[9]:

(5)

因此,hSSD可由Rz来表示:

(6)

2 实验设备及条件

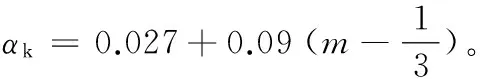

工件为K9玻璃,尺寸为20mm×20mm×10mm,表面粗糙度Ra<2nm。如图2所示,磨削实验在ULTRASONIC70-5linear型DMG机床上进行,采用直径为10mm的240#金属基金刚石砂轮,磨削方式为逆磨,磨削过程用冷却液,用Kistler高灵敏度压电式三向测力仪测量力的大小。

图2 磨削实验装置

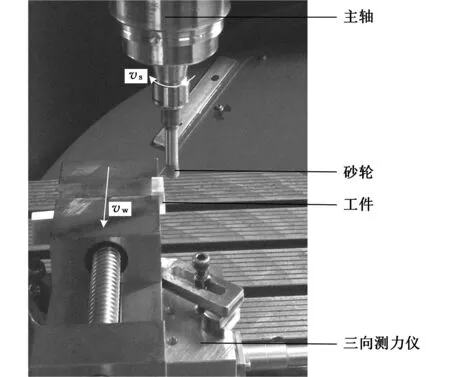

实验过程进给速度保持不变(120mm/min),主要考查主轴转速ns和磨削深度ap对磨削加工的影响,实验方案如表1所示。

表1 磨削实验条件及结果

3 结果与讨论

3.1工艺参数对法向磨削力的影响

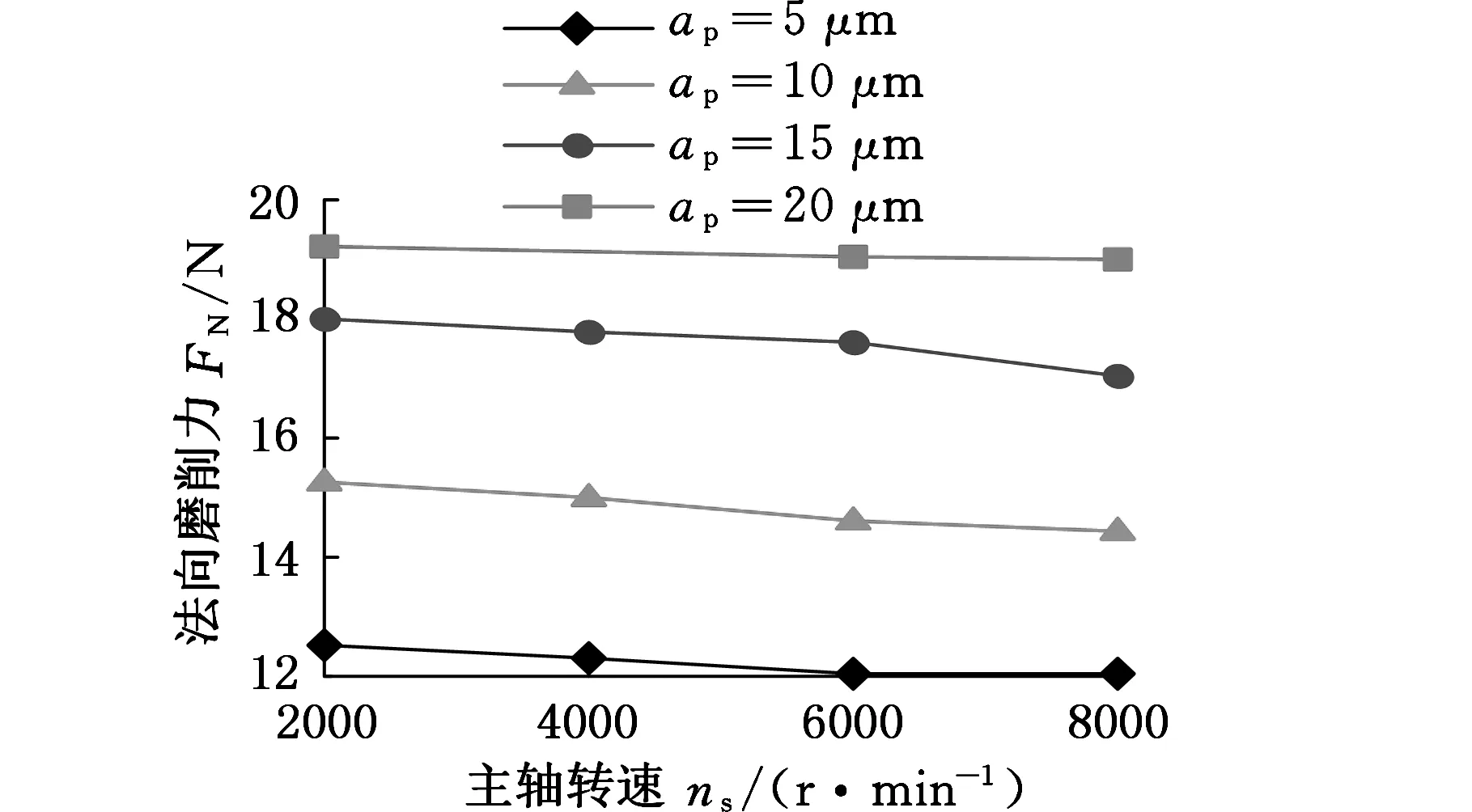

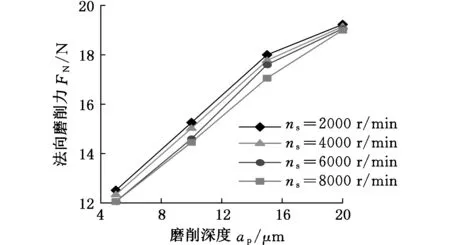

工艺参数与法向磨削力关系如图3所示,随着主轴转速ns提高,法向磨削力FN有减小的趋势,但不明显(图3a);随着磨削深度ap增大,法向磨削力FN的值有明显的增长趋势(图3b)。

为获得亚表面损伤深度预测模型,需知道单颗粒所受载荷Fn的值,因此要对法向磨削力FN进行求解,以此来表征Fn的数值,通过磨削实验可得法向磨削力FN的经验公式为:

(a)主轴转速与法向磨削力的关系

(b)磨削深度与法向磨削力的关系图3 工艺参数与法向磨削力的关系

(7)

式中,a1、a2、a3为与工艺参数相关的待定系数;ξ为与砂轮相关的系数。

对式(7)两边取对数可将非线性多元函数转化为线性多元函数:

lgFN=lgξ+a1lgvs+a2lgvw+a3lgap

(8)

令Y=lgFN,a0=lgξ,x=lgvs,y=lgvw,z=lgap,可得

Y=x0+a1x+a2y+a3z

(9)

利用16组磨削实验数据进行多元线性回归计算求解回归方程中的未知系数,并考虑每组数据的计算误差ε,建立多元线性回归方程组如下:

(10)

利用多元线性回归法求解可得磨削力的经验预测公式:

(11)

3.2工艺参数对表面粗糙度的影响

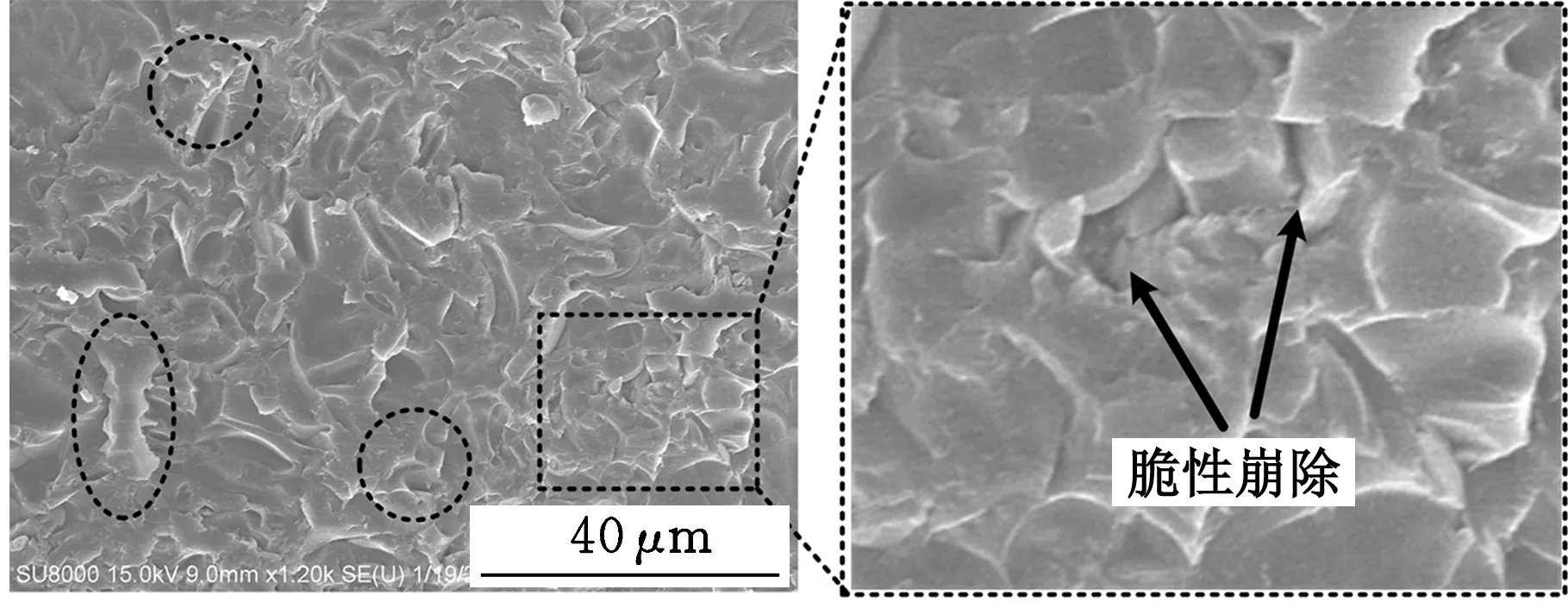

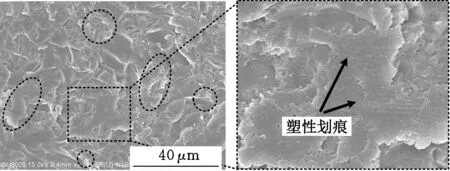

利用Hitachi SU8010型扫描电镜(SEM)检测工件磨削后的表面形貌,由于K9玻璃不导电,所以在进行电镜检测前先用Leica EM SCD050型高级溅射镀膜仪作喷金处理。图4所示为不同工艺参数下磨削表面的微观形貌,对比图4a和图4b可知,主轴转速越大、磨削深度越小,材料的延性去除区域越多,越有利于改善表面质量。

(a) ns=4000 r/min ,ap=15 μm

(b)ns=8000 r/min, ap=5 μm脆性去除 延性去除图4 不同工艺参数下工件表面去除形式

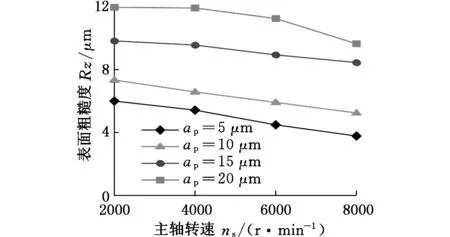

K9玻璃工件磨削后表面的形貌是由材料去除导致的,侧向裂纹延伸至工件表面是材料去除的主要原因,侧向裂纹的深度与表面粗糙度值Rz有一定关系,可用Rz来表征。所以需要测得工件表面粗糙度值Rz,进而得到亚表面损伤深度预测模型。利用Olympus OLS3000激光扫描共聚焦显微镜检测工件磨削后的表面粗糙度值Rz。Rz随工艺参数变化趋势如图5所示,随着主轴转速的提高,表面粗糙度值减小;随着磨削深度的增大,表面粗糙度值增大,这是因为磨削深度减小会使磨粒对工件的切削厚度减小,主轴转速提高会导致磨削过程的应变率提高,工件表面延性去除区域更多,有利于降低表面粗糙度值。

图5 工艺参数与表面粗糙度Rz的关系

3.3工艺参数对亚表面损伤深度的影响

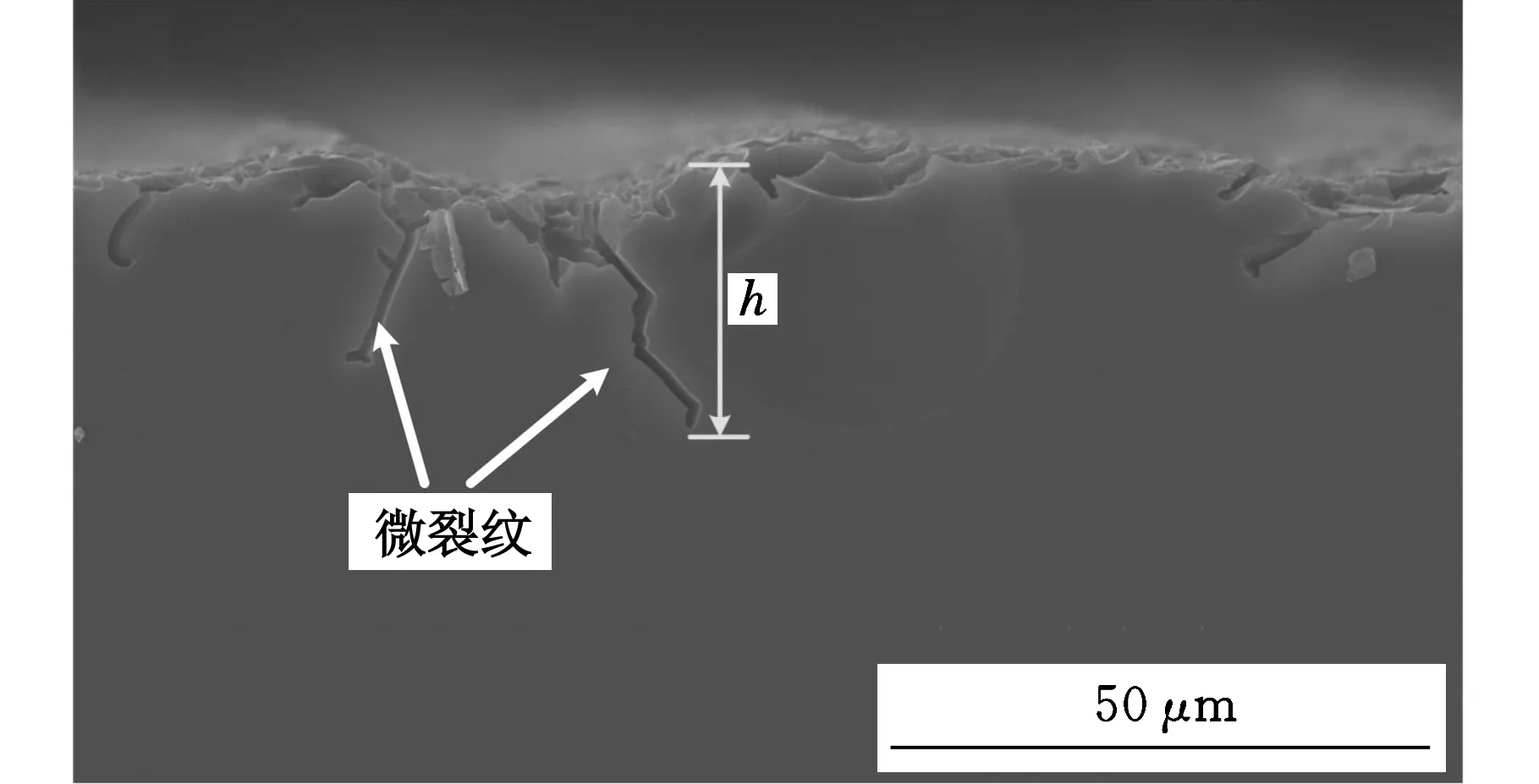

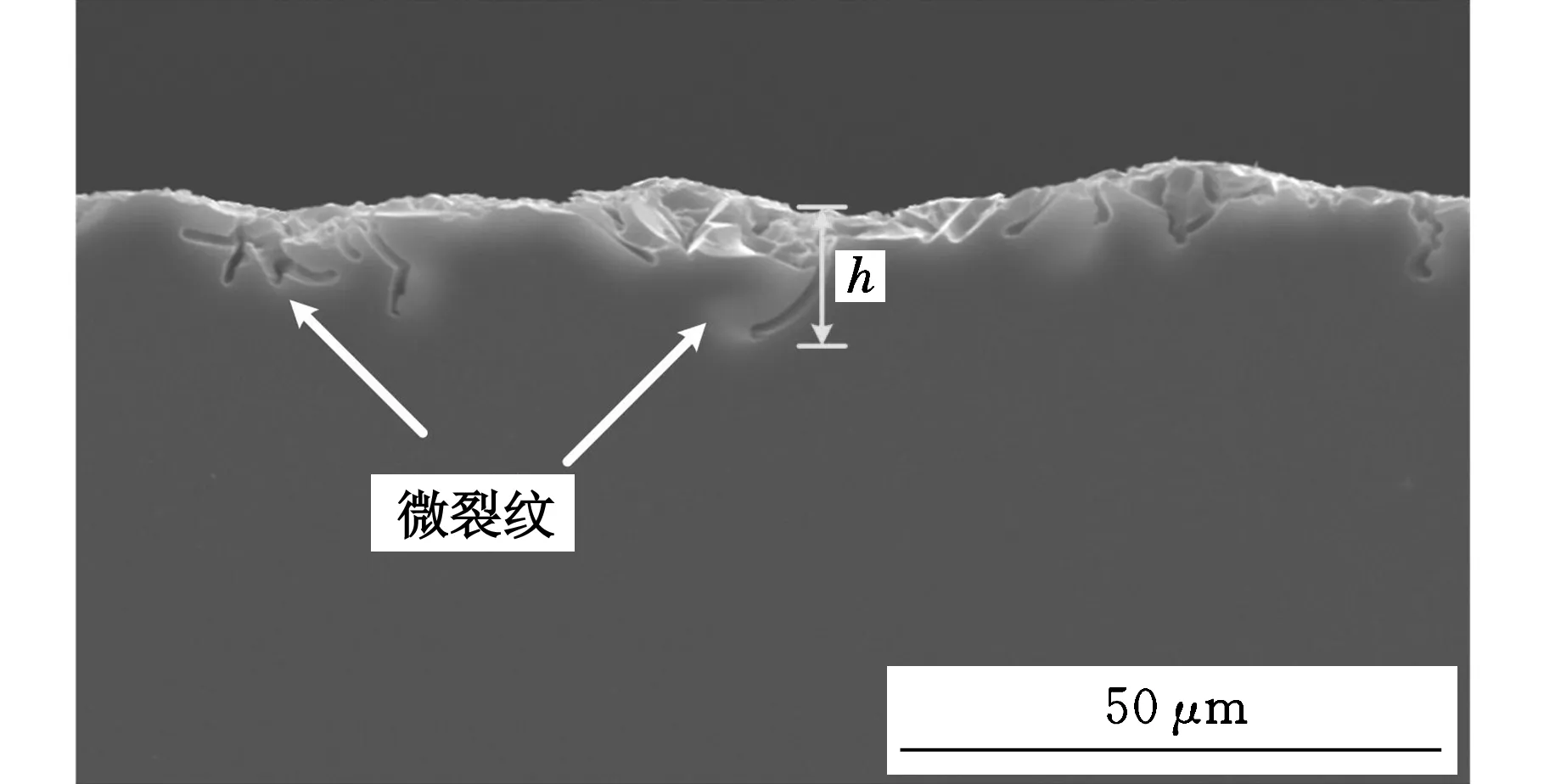

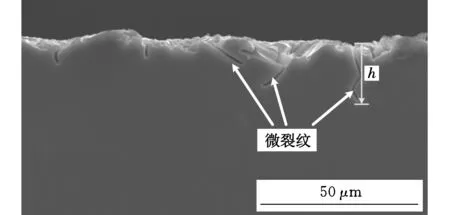

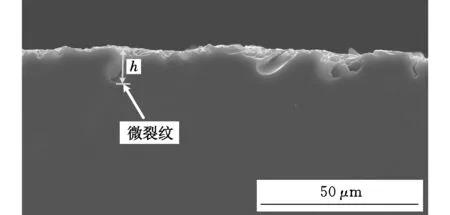

利用Hitachi SU8010型SEM检测工件磨削后的不同工艺参数下亚表面损伤形貌(图6)。对比图6a和图6b、图6c和图6d可知,主轴转速不变,磨削深度越小,亚表面损伤深度越小;对比图6a和图6c、图6b和图6d可知,磨削深度不变,主轴转速越大,亚表面损伤深度越小,因此,在磨削加工中可以通过提高主轴转速和减小磨削深度来减小亚表面损伤深度,改善磨削质量。

(a) ns=4000 r/min ,ap=20 μm

(b) ns=4000 r/min ,ap=10 μm

(c) ns=8000 r/min ,ap=20 μm

(d)ns=8000 r/min, ap=10 μm图6 不同工艺参数下亚表面裂纹的变化

3.4亚表面裂纹深度预测模型及验证

联立式(3)、式(4)、式(6)和式(11)可得磨削过程中亚表面损伤深度预测模型:

(12)

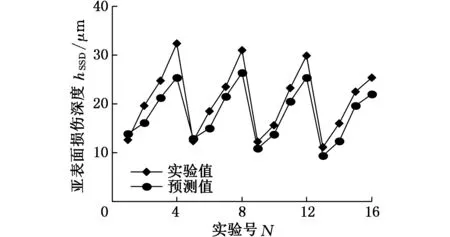

将表1中工艺参数代入式(12)对亚表面损伤深度进行预测,并与实验值进行对比(图7)。亚表面损伤深度的预测值和实验值相比皆偏小,主要由于以下原因:①本文亚表面损伤深度预测模型是在单颗粒压痕实验基础上建立的,而实际磨削加工中是多磨粒耦合加工的过程,多磨粒的耦合作用会增大损伤层的裂纹深度;②单颗粒压痕实验是在准静态条件下进行的,而磨削过程是在高速条件下进行的,工作条件恶劣,机床振动等外界条件都会使亚表面的损伤深度增大。实验值和模型预测值一致性较好,说明亚表面损伤深度预测模型具有一定的可靠性。

图7 亚表面损伤深度实验值与预测值对比

4 结论

(1)基于实验数据,利用多元线性回归拟合结果得到法向磨削力经验公式。随着磨削深度ap的增大,法向磨削力FN的值有着明显的增长趋势,主轴转速ns对法向磨削力FN影响不明显。

(2)利用激光扫描共聚焦显微镜检测工件磨削后的表面粗糙度值,利用扫描电镜检测工件磨削后的表面和亚表面损伤层形貌,发现提高主轴转速和减小磨削深度,有助于更多地实现延性域去除,减小表面粗糙度值和亚表面损伤深度。

(3)基于压痕实验原理和法向磨削力的经验公式,得到了亚表面损伤深度预测模型。模型预测值与实验值一致性较好。

[1]ChenJianbin,FangQihong,LiPing.EffectofGrindingWheelSpindleVibrationonSurfaceRoughnessandSubsurfaceDamageinBrittleMaterialGrinding[J].InternationalJournalofMachineTools&Manufacture,2015,91:12-23.

[2]MaLianjie,GongYadong,ChenXiaohui.StudyonSurfaceRoughnessModelandSurfaceFormingMechanismofCeramicsinQuickPointGrinding[J].InternationalJournalofMachineTools&Manufacture, 2014,77:82-92.

[3]EsmaeilzareA,RahimiA,RezaeiSM.InvestigationofSubsurfaceDamagesandSurfaceRoughnessinGrindingProcessofZerodurGlass-ceramic[J].AppliedSurfaceScience, 2014,313:67-75.

[4]YuDP,WongYS,HongGS.ANovelMethodforDeterminationoftheSubsurfaceDamageDepthinDiamondTurningofBrittleMaterials[J].InternationalJournalofMachineTools&Manufacture, 2011,51:918-927.

[5]BlaineauP,AndreD,LaheurteD,etal.SubsurfaceMechanicalDamageDuringBoundAbrasiveGrindingofFusedSilicaGlass[J].AppliedSurfaceScience,2015,353:764-773.

[6]向勇,任杰,白满社,等. 微晶玻璃研磨加工亚表面损伤深度预测方法及测量[J].中国激光,2014,41(7):1-8.

XiangYong,RenJie,BaiManshe,etal.PredictionMethodandMeasurementoftheDepthofSubsurfaceDamageofGlass-ceramicbyLappingProcess[J].ChineseJournalofLasers,2014,41(7):1-8.

[7]LiS,WangZ,WuY.RelationshipBetweenSub-surfaceDamageandSurfaceRoughnessofOpticalMaterialsinGrindingandLappingProcesses[J].JournalofMaterialsProcessingTechnology, 2008,205(1):34-41.

[8]LawnBR,EvansAG.AModelforCrackInitiationinElastic/PlasticIndentationFields[J].JournalofMaterialsScience, 1977, 12(11):2195-2199.

[9]LarnbropoulosJC,JacobsSD.MaterialRemovalMechanismsFromGrindingtoPolishing[J].CeramTrans., 1999,102:113-128.

[10]王卓, 吴宇列, 戴一帆, 等. 光学材料研磨亚表面损伤的快速检测及其影响规律[J]. 光学精密工程, 2008(1):16-21.

WangZhuo,WuYulie,DaiYifan,etal.RapidDetectionofSubsurfaceDamageofOpticalMaterialsinLappingProcessandItsInfluenceRegularity[J].OpticsandPrecisionEngineering, 2008(1):16-21.

(编辑王艳丽)

Prediction Model and Experimental Study of Subsurface Damage Depths in Grinding for K9 Glasses

Zhang FeihuLi ChenZhao HangLeng Bing

Harbin Institute of Technology,Harbin,150001

A prediction model of sub surface damage depths for K9 glass was established based on the principles of the indentation tests. In order to obtain the unknown parameters, the grinding tests for K9 glass were carried out. The values of surface roughness were measured by laser scanning confocal microscope, and the morphology of surface and sub surface damage layers was detected by scanning electron microscopy (SEM). The influence laws of process parameters on the surface roughness value, the workpiece surfaces and depths of sub surface damage were analyzed. The influence laws of process parameters on the normal grinding force were analyzed, and the empirical formula for the normal grinding force was established by using multiple linear regression fitting according to the experimental data. Furthermore, the unknown parameters were obtained. The prediction values are consistent with the experimental data, which indicates that the prediction values are reliable.

prediction of subsurface damage depth; K9 glass; grinding; surface roughness

2015-11-20

国家自然科学基金项目资助(51175126) ;国家重点基础研究发展计划(973计划)资助项目(2011CB013202)

TH161

10.3969/j.issn.1004-132X.2016.18.005

张飞虎,男,1964年生。哈尔滨工业大学机电工程学院教授、博士研究生导师。研究方向为精密超精密加工与纳米加工技术。发表论文200余篇。李琛(通信作者),男,1992年生。哈尔滨工业大学机电工程学院博士研究生。赵航,男,1970年生。哈尔滨工业大学机电工程学院教授。冷冰,男,1990年生。哈尔滨工业大学机电工程学院硕士研究生。