片状模板对电泳沉积制备织构化氧化铝的影响

2016-10-12杨天溪

杨天溪,陈 宏,林 枞

(福州大学材料科学与工程学院,福州 350108)

片状模板对电泳沉积制备织构化氧化铝的影响

杨天溪,陈宏,林枞

(福州大学材料科学与工程学院,福州350108)

本文研究不同片状氧化铝模板含量和形态对电泳沉积方法制备织构化氧化铝陶瓷的影响。结果表明,不同形态片状模板的加入都会使氧化铝的密度下降,并且模板含量增加越多,密度下降也越大。在加入量超过6%后能制备出具有一定取向的氧化铝陶瓷,但加入量进一步提高时,由于堆积密度的下降,晶粒尺寸也有所下降。不同形态的片状模板对织构化形成的影响较大,径厚比越低的模板越有利于致密化的提高,但是径厚比较大的模板更有利于织构化结构的形成。

电泳沉积; 织构化; 氧化铝; 模板晶粒生长法

1 引 言

织构化陶瓷是通过改进制备方法促进晶粒择优取向,从而使多晶陶瓷具备各向异性,在某些特定方向上的性能能够与单晶媲美,材料的许多性能,如强度、韧性、磁导率和热膨胀性都由于择优取向而增强,并且对生产成本的负担不大,单晶昂贵的价格和难以加工成复杂的形状等缺陷,都被多晶织构陶瓷所弥补了,因此多晶织构陶瓷得到人们的广泛使用目前,研究和采用的是热加工法、强磁场定向法和模板晶粒生长(TGG)法[1]。模板材料的选择对模板晶粒生长法是非常重要的,它直接决定了能否制成陶瓷样品以及产品的最终性能[2]。对于模板的选择有四个主要的因素是必须考虑的:晶粒的形状、大小、外延性及稳定性。晶粒的形状一般为针状、片状或条状,在模板和材料混合定向时才会有较高的定向排列度[3,4]。

对模板晶粒生长法而言,生坯中模板的排列至关重要,因为它决定了最终的织构化程度[5]。通常模板通过各种粉末固结技术定向排列,包括单轴压制、注浆成型、流延成型、凝胶注模成型、离心铸造和挤压[6]。在这些成型过程中,施加的机械力迫使片状模板在粉末压实过程中定向排列[7]。这些定向排列技术都对原料和设备有较高的要求,且无法成型复杂的形状和图案。电泳沉积(EPD)是一种陶瓷胶态成型的过程,在此过程中,悬浮在稳定悬浮液中的颗粒在电场作用下,在某一电极沉积,其简约的实验设置降低了设备成本[8]。EPD具有较高的沉积速率,且可以灵活的控制沉积的厚度,同时可以成型复杂形状和图案[9]。随着对EPD研究的不断深入,一些学者尝试将EPD与织构化陶瓷的制备结合起来,使模板颗粒在EPD过程中定向排列。本文采用电泳沉积的方法,通过改变模板含量和模板形态,系统研究模板含量和形态对电泳沉积制备织构化氧化铝陶瓷的影响。

2 实 验

采用德米特(苏州)电子环保材料有限公司氧化铝粉为原料,平均晶粒尺寸为250 nm,按固含量15%配置悬浮液,采用乙醇为溶剂,并加入4wt%的PEG作表面活性剂,加入不同含量的片状氧化铝作为模板,所用片状氧化铝的径厚比为12.21,径长为4.15 μm,厚度为0.34 μm。采用不同形态的片状氧化铝作为模板进行添加,模板的形态如表1所示。径厚比范围从1.55至12.21。将原料充分搅拌30 min,转数为380 r/min,然后进行超声分散30 min,然后进行电泳沉积。电泳沉积使用北京六一仪器厂的 DYY-6D 电源,石墨电极间的距离为3cm,沉积过程中不停搅拌悬浮液使片状氧化铝在流体中的运动方向始终与电极方向平行,从而便于获得织构化。沉积后的样品经干燥后进行烧结,烧结温度为1650 ℃,保温时间为4 h。用阿基米德法测试烧结前后样品的密度和气孔率,将样品断面进行抛光后进行SEM测试(Supra55, Zeiss, 德国)。

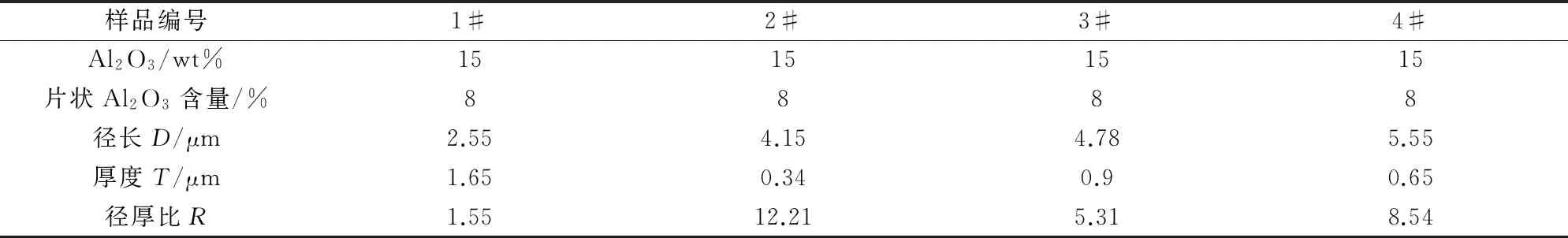

表1 片状氧化铝模板的径长、厚度及径厚比

3 结果与讨论

3.1模板含量的影响

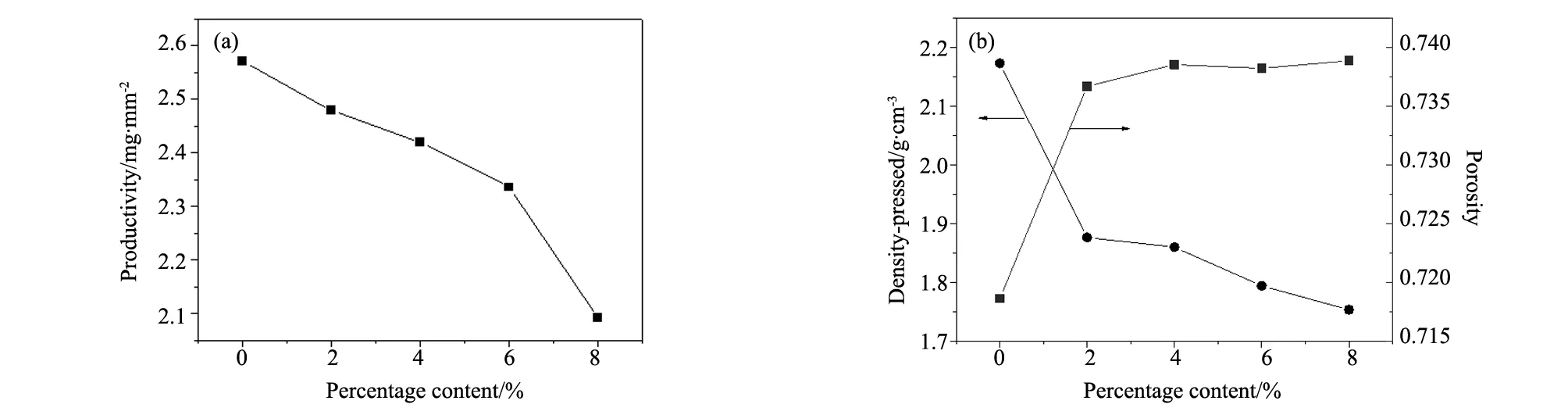

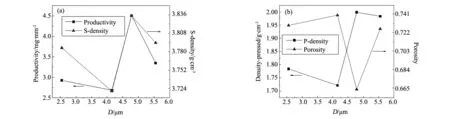

图1 模板含量对(a)沉积产率和(b)等静压后的密度及气孔率的影响Fig.1 Influence of the amount of templates on(a)deposition productivity;(b)density and porosity after pressed

图1是2#样品加入不同含量的片状氧化铝在乙醇溶剂中配制的氧化铝悬浮液中沉积产率和沉积密度,表面活性剂为PEG。沉积结果表示,随着片状含量的增加,沉积产率及密度都是逐渐减小,气孔率逐渐增大。这是由于片状比粉状颗粒粒径大,且为六方薄片状,非球形颗粒的球形度越小,片状氧化铝的加入,沉积层的孔隙率增大,且影响球形颗粒与球形颗粒之间的堆积,沉积时颗粒堆积的紧密性降低,使得产物的密度减小,气孔率增加。随着片状含量的增加,这种影响逐渐增大,因而密度逐渐减小,气孔率逐渐增加。

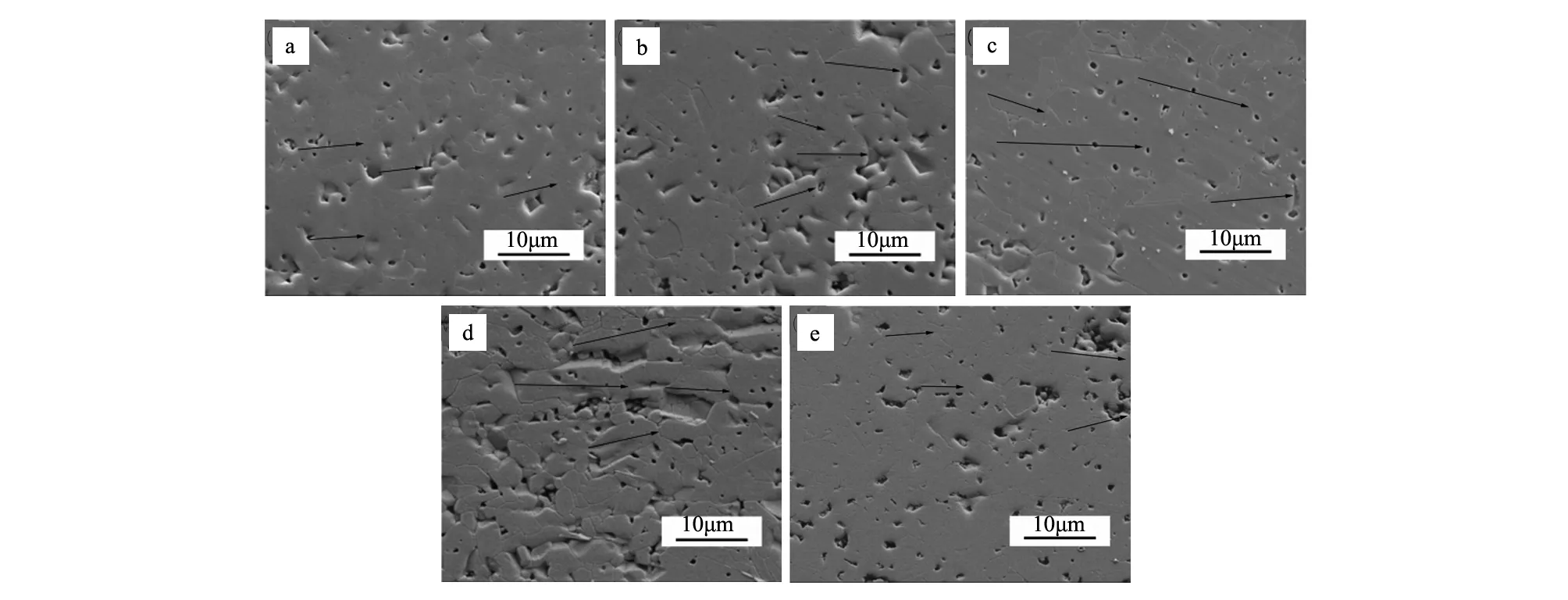

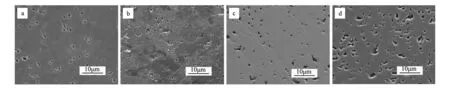

图2是垂直于沉积电极方向断面的SEM照片,观测的角度与电极面平行。可以看出,片状含量为2%时,气孔率增大,但并未有可见织构出现,片状含量增加至6%时,出现部分织构,继续增加至8%时,可以看到非常明显的与电极平行的氧化铝板状晶粒织构化的排列。

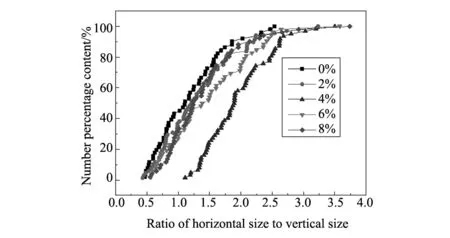

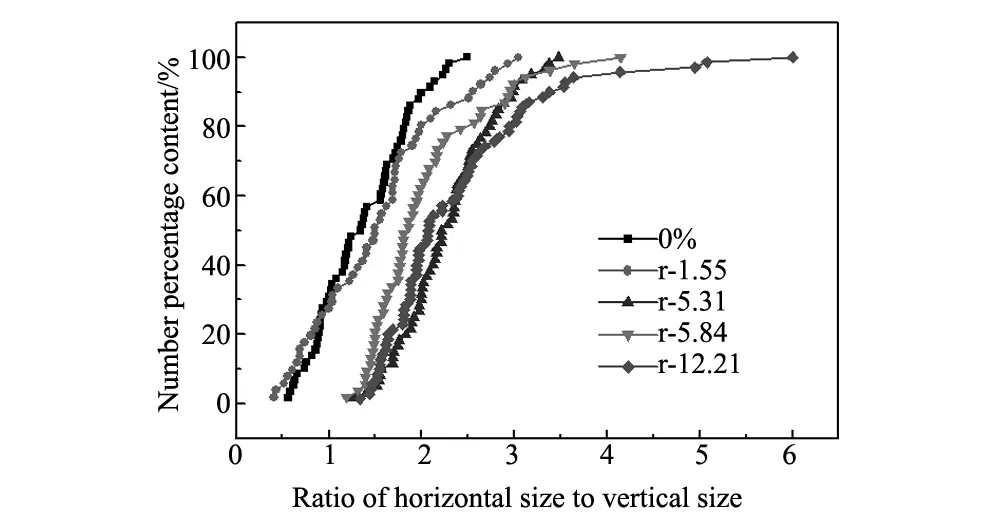

测量晶粒在平行电极片方向和垂直电极片方向的尺寸,计算晶粒在水平方向和垂直方向尺寸的比值。比值用来表征烧结后样品的晶粒沿平行电极方向规则排列的程度。结果如图3所示:随着加入片状含量的增加,晶粒的尺寸比值先增加后减小。加入的片状氧化铝,在烧结过程中诱导晶粒的生长,因而片状加入后,在大尺寸比(>2.0)内的晶粒明显增多,出现织构化趋势。随着片状加入量增加到6%,过多的片状加入导致了孔隙率的增加,片状的排列受到影响,且诱导晶粒生长的作用降低,因而大尺寸比的晶粒数反而有所降低。片状加入量进一步增加至8%,孔隙率的增大导致诱导作用进一步减弱,因而尺寸的比值降低。

图2 不同含量片状氧化铝沉积样品烧结后断面抛光SEM图(织构化方向为水平方向)(a)0%;(b)2%;(c)4%;(d)6%;(e)8%Fig.2 SEM images of section deposition samples with different content of flake alumina after sintering and polishing

图3 添加不同片状含量的烧结样品晶粒尺寸比Fig.3 Ratio of horizontal size to vertical size of samples with different content of flaky alumina

3.2模板形态的影响

由图4为不同模板形态沉积的氧化铝陶瓷的产率及密度关系。如图所示,产率和密度随着片状径长的增加,先减小后增大,接着减小,在径长为4.78 μm时最大;等静压后的密度具有同样的趋势;气孔率的趋势相反,先增大后减小再增大,径长4.78 μm时最小。

图4 随加入片状的形状不同,产率、气孔率、等静压密度、烧结密度的变化Fig.4 Change of productivity, porosity, density after pressed and sintered density with different shapes of flaky alumina

径长为2.55 μm的片状氧化铝,其径厚比为1.55,片状颗粒较小且接近球体,因而在沉积时形成的空隙较小,产率较高,密度较大,气孔率较小。当片状氧化铝的径长增大到4.15 μm、4.78 μm、5.55 μm时,在沉积时,片状氧化铝在悬浮液中以旋转的方式平行沉积到电极片上,片状在插入电极片上进行沉积时,片状的径厚比越小,与电极片间形成的夹角越小,密度越大,气孔率越小。而4.15 μm、4.78 μm、5.55 μm径长的片状氧化铝对应的厚度分别为0.34 μm、0.9 μm、0.65 μm,因而4.78 μm径长的片状氧化铝沉积样品密度最大,气孔率最小。可以看出,密度随径厚比的增加而减小,气孔率随径厚比的增加而增大。

图5 不同径厚比片状氧化铝沉积样品抛光断面SEM照片(a)1.55;(b)5.31;(c)8.54;(d)12.21Fig.5 SEM images of adding different radius-thickness ratio flaky alumina of section deposition samples after polishing

图6 加入不同形状的片状氧化铝在水平方向与垂直方向的尺寸比Fig.6 Ratio of horizontal size and vertical size of adding different shapes flaky alumina

测量样品断面抛光SEM图(图5)的晶粒在平行与垂直电极方向的尺寸比,结果如图6,尺寸比受到密度和片状氧化铝尺寸的共同作用。由图可知,加入不同形状的片状氧化铝,尺寸比的变化不一样,加入径厚比较小且尺寸较小的1号片状,烧结后由于本身的形状接近球体各向异性不够明显,因而烧结后的尺寸比也变化不明显。随着加入片状氧化铝的径厚比的增加,水平与垂直方向的尺寸比也增加,这是由于片状的各向异性导致,径厚比为5.31的尺寸比却大于径厚比为8.54的,由前文可知,由于加入片状的径厚比不同,坯体的密度不同,径厚比为5.31的片状加入,坯体密度最好,可良好的诱导晶粒的生长,所以尺寸比较大。且尺寸比的范围较集中,织构化的程度相对较高[10]。径厚比5.31的尺寸比小于径厚比 12.21的尺寸比,是因为前者加入的片状氧化铝厚度远小于后者,受到片状的作用大于密度的作用,片状氧化铝的厚度越小,尺寸比越大。

4 结 论

本文研究了加入不同含量和不同形状的片状氧化铝对沉积样品产率、密度、气孔率和晶粒尺寸的影响,并研究了不同含量和不同形状的片状氧化铝对样品烧结后织构化程度的影响。结果表明:

(1)加入的片状,在粉体堆积时易形成桥架的缺陷,导致生坯密度降低,加入的片状越多,生坯密度越低。在烧结时由于片状的各向异性诱导晶粒生长,烧结后晶粒的尺寸变大,并出现织构趋势(6%),当片状含量的增加到一定程度(8%)时,由于孔隙率太大,片状诱导晶粒生长的作用反而减小,较大尺寸的晶粒数有所下降,较大水平与垂直尺寸比的晶粒数也有所下降。

(2)柱体的小颗粒氧化铝的加入,相对片状大颗粒氧化铝而言,形成的空隙较小、较少,因而产率、生坯密度及烧结后的密度都较好。片状氧化铝受悬浮液旋转的剪切力作用平行沉积到电极上,由于片状厚度越大,架起的角度越小,堆积越紧密,厚度为0.9 μm的片状密度最大,烧结后的晶粒尺寸也最大。由于各向异性的程度不一,片状的诱导作用随径厚比的增加而增大,晶粒的生长同时受生坯密度的影响,晶粒的尺寸由于低致密度而降低。

[1] 崔春伟,黄金亮,殷镖,等.模板晶粒生长技术制备织构化SrBi2Nb2O9陶瓷[J].硅酸盐学报,2007,35(10):32-34.

[2] 何佳.片状氧化铝单晶颗粒的制备及其在陶瓷中的应用[C].上海:上海大学硕士学位论文, 2006.

[3] 邓珉阳.反应模板晶粒生长法(RTGG)制备BNT-BKT-BT织构陶瓷[C].天津;天津大学硕士学位论文,2013.

[4] Wei M,Zhi D,Brandon D G.Microstructure and texture evolution in gel-cast α-alumina/alumina platelet ceramic composites[J].ScriptaMaterialia, 2005, 53(12): 1327-1332.

[5] Szudarska A,Mizerski T,Sakka Y,et al.Fabrication of textured alumina by magnetic alignment via gelcasting based on low-toxic system[J].JournaloftheEuropeanCeramicSociety,2014,34(15):3841-3848.

[6] Pavlacka R J,Messing G L.Processing and mechanical response of highly textured Al2O3[J].JournaloftheEuropeanCeramicSociety,2010,30(14):2917-2925.

[7] 李永祥,曾江涛.压电陶瓷晶粒定向技术[J].电子元件与材料, 2004, 23(11):66-70.

[8] 陈晓晓,魏刚,张元晶,等.电泳沉积法制备氧化铝陶瓷膜的研究[J].北京化工大学学报(自然科学版),2011,(05):24-26.

[9] 金磊,王忠义,陈亮亮,等.水基电泳沉积法制备In-Ceram玻璃渗透陶瓷基底冠[J].稀有金属材料与工程,2007,36(7):59-61.

[10] 周静静.熔盐法合成片状氧化铝研究现状及片状氧化铝应用[J].辽宁化工,2010,39(3):15-17.

Influence of Flaky Templates on the Preparation of Textured Alumina by Electrophoretic Deposition

YANGTian-xi,CHENHong,LINCong

(School of Materials Science and Engineering,Fuzhou University,Fuzhou 350108,China)

In this paper, we study the effect of adding different content and form of flaky alumina templates to the textured alumina ceramic prepared by electrophoretic deposition. The results show that the addition of different form flake alumina would reduce the density of alumina, and adding the more template content, the greater the density would decreased. A certain orientation ceramic can be prepared when the amount of flaky alumina more than 6%, but further improve the addition, due to the reduced bulk density, grain size has also dropped. Different form of flaky template has a big effect on the formation of texture, and when the radius-thickness ratio of the templates is lower, the high density the sample will achieve, but it is not good for the formation of texture structures.

electrophoretic deposition;texture;alumina;template grain growth method

国家自然基金青年基金资助项目(51102046);福建省自然科学基金资助项目(2013J05067)

杨天溪(1990-),男,硕士研究生.主要从事功能陶瓷方面的研究.

林枞,副教授.

TQ174

A

1001-1625(2016)03-0856-05