超高压复合传压介质制备的研究

2016-10-12肖长江栗正新

肖长江,李 娟,栗正新

(河南工业大学材料科学与工程学院,郑州 450007)

超高压复合传压介质制备的研究

肖长江,李娟,栗正新

(河南工业大学材料科学与工程学院,郑州450007)

以高岭土、滑石、氧化镁、绢云母四种矿物为原料,设计不同配比配制四个配方,经充分研磨,压制成型和在不同的温度下进行烧结得到复合传压介质的样品。测试样品的晶体结构、热膨胀系数、密度和抗弯强度,并与叶腊石的性能进行了比较。结果表明:样品的晶体结构与天然叶腊石不同,样品的热膨胀系数和密度都小于叶腊石,在800 ℃烧结得到样品抗弯强度较高。

超高压复合传压介质; 叶腊石; 配方; 性能

1 引 言

传压密封介质是超硬材料进行人工合成时一种不可缺少的辅助材料,这种材料必须具备传压、密封、隔热、绝缘等功能,缺一不可。天然叶腊石是合成人造金刚石所需的必要原材料之一,它不可或缺的作用决定了叶腊石在超硬材料行业中的重要性,其矿物成分主要为Al2O3和SiO2、还有少量的其他矿物等。在我国一直使用北京门头沟赵家台出产的叶腊石作为我国六面顶液压机生产的传压介质。

目前,我国包括金刚石在内的超硬材料合成工业发展迅速,合成产品的数量已跃居全球第一,质量也正在稳步提升,部分产品质量已经达到世界先进水平。我国压机的数量由上世纪八十年代初期的几百台发展到如今的六千多台,而且合成腔体也在不断的扩大,如今20 min以上的操作程序已经被普遍应用于φ450~460 mm以上等级的大型压机上。由于我国超硬材料行业高速发展,故需要消耗更多的叶腊石,但作为当今超硬材料最主要的辅助材料的叶蜡石矿产资源正在以很高的速度削减,虽然我国叶蜡石资源比较丰富,但几十年来由于我国合成金刚石生产所用的固体密封传压介质一直采用北京门头沟叶蜡石,而该叶蜡石矿从1961年开采至今,可采资源已渐枯竭,且北京未来规划门头沟为旅游基地产业开发,已开始限制此地叶蜡石矿的开采,因此,开发研究其他新型传压介质材料已迫在眉睫。但目前为止所发现的传压介质材料中,譬如高岭土、滑石、白云石、氯化钠、伊利石等单独作为传压介质都有或多或少的缺点,所以无论是从资源的合理利用方面还是从作为生产提高传压密封介质性能方面来讲,考虑用多种材料组合起来形成的复合型传压介质都是一种解决问题的好方法。

国内的科技工作者从1986年开始就叶腊石的替代材料进行了研究。张兵等人研究用白云石来代替叶腊石作为高温高压合成人造金刚石传压介质,一直到近几年的复合传压介质的出现[1-3]。北京科技大学的杨炳飞等人用高岭石-白云石质作为合成金刚石的复合传压介质,在φ42 mm腔体合成金刚石的实验中,其传压密封介质能够达到与叶蜡石质传压密封介质相当的效果[4-6],也有人用叶腊石-白云石来制备复合传压介质等,国外的传压介质一般用南非的叶腊石。超过10 GPa压力下的传压介质一般采用(MgO+5%Cr2O3),所以合成金刚石所需的5~6 GPa条件下的传压介质国内外的基本上始终离不开叶腊石作为基质材料,很少有完全没有叶腊石而以其他矿物组合而成的传压介质。国外对叶腊石的替代产品的研究比我国成熟。以美国D.I公司为代表,先进前沿技术,批量使用工程陶瓷替代天然矿产,其从上世纪80年代就已着手该项技术的开发,目前业已非常成熟,但其只是在两面顶设备上使用,在六面顶上尚无应用。

本文根据叶腊石中各种化学成分的特点,我们选择高岭土、滑石、氧化镁、绢云母四种矿物作为原材料,利用四种原材料的不同配比配制四个配方,充分研磨,然后压制成型,将压好的样品在常压下在不同的温度下进行烧结,得到复合传压介质的样品。测试样品的密度和抗弯强度,测试样品的晶体结构,并与叶腊石的性能来进行比较来对超高压复合传压的制备进行初步的研究。

2 实 验

2.1配方设计

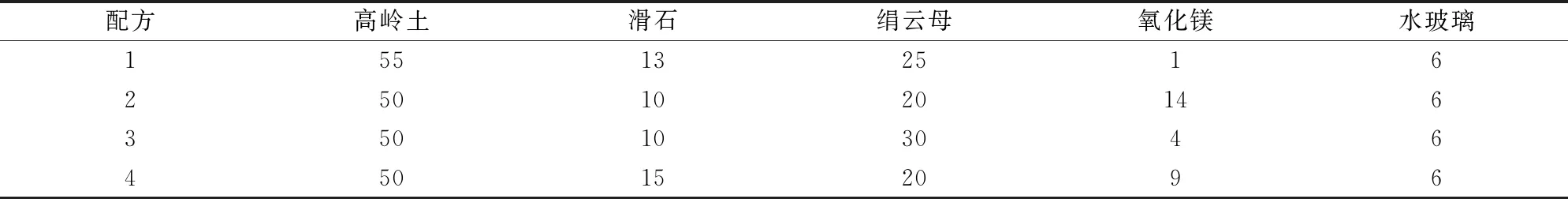

本实验所用的原材料为高岭土和滑石粉(晶粒大小均为40目,由滨海明昇公司生产)、云母粉(晶粒大小为800目,由灵寿县宝丰云母加工有限公司生产)、氧化镁(晶粒大小为800目,由天津科密欧化学试剂有限公司生产)。根据四种原材料的不同配比,设计四种配方,每种配方中各种原材料的质量百分含量具体如表1 所示。配方中加入水玻璃的作用是成型时期起粘结作用,能使各种粉末容易压制成型。

表1 配方中各矿物质的百分含量

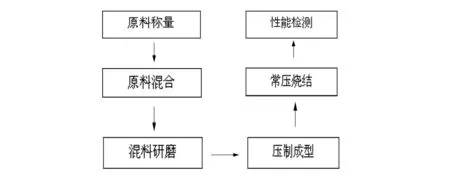

本次试验的样品烧结为常压烧结,烧结前原料需要加入结合剂,然后再进行压制成型,最后进行常压烧结。试样制备的具体流程如图1所示。

图1 试样制备工艺流程图Fig.1 Schematic of preparing the sample

传压介质的传压性能与烧结温度有关,合适的温度可以满足工艺要求,不合适的温度会给工艺带来不利的影响。烧结时,每层块排与排之间要留有间隙,这样可以保证样品受热均匀,焙烧出来的颜色一致,使用时合成工艺稳定,有利于提高合成效果。

2.2试样烧结温度的确定

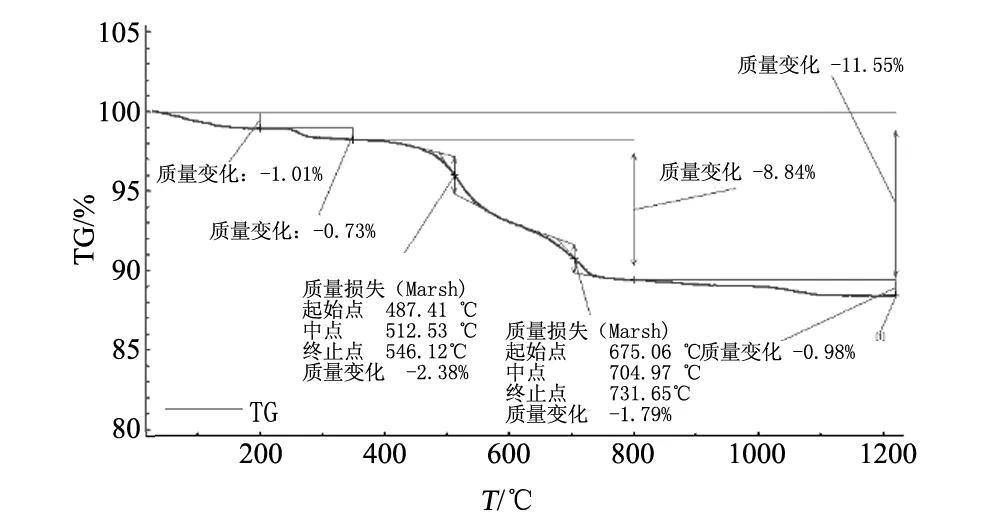

为了确定原料的烧结温度,以混好的配方1为原材料来进行原料的热重分析(Thermogravimetry, TG),结果如图2所示。由TG图可以看出,在487 ℃以前曲线变化较为平缓,原料质量的变化较小;在487 ℃到731 ℃温度内,原料的失重增加,在512 ℃和704 ℃时原料失重比较剧烈,原料总体上比原来减少了8.84%;在731 ℃以后,曲线趋于水平,原料的质量变化不明显。根据TG分析图,试样在512 ℃和704 ℃两个温度点处的质量变化较为明显,而在731 ℃以后试样的质量变化不大,说明继续升温对试样的质量影响不大,所以由此可以大致确定试样的烧结温度为480~800 ℃。

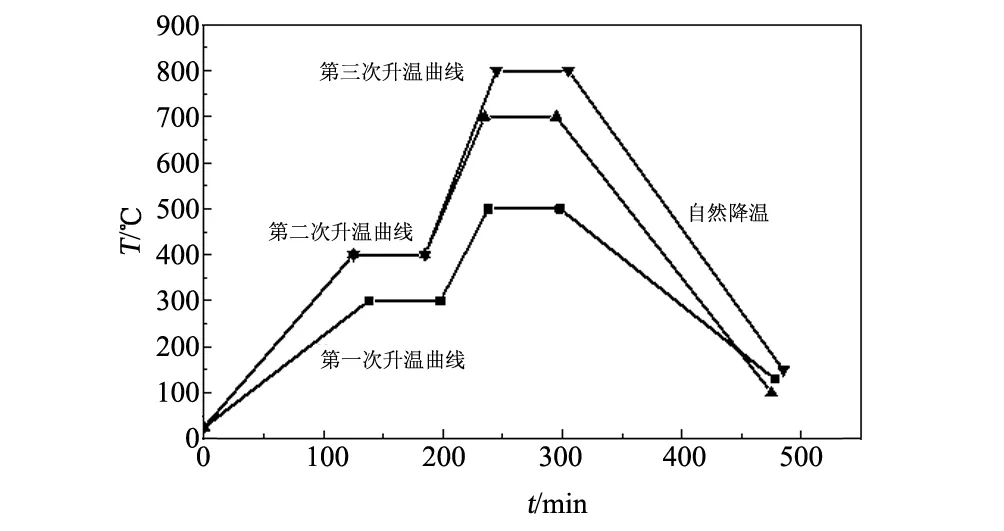

确定了烧结温度范围后,我们试验设计了3种升温曲线,具体如图3所示。第一种升温曲线为:从室温上升到300 ℃,此阶段的升温速率为2 ℃/min,保温1 h,然后上升到500 ℃,此阶段的升温速率为5 ℃/min,保温1 h后自然冷却;第二种升温曲线为:从室温上升到400 ℃,升温速率为3 ℃/min,保温1 h,然后上升到700 ℃,升温速率为 6 ℃/min,同样保温1 h后自然冷却至室温;第三种升温曲线为:从室温上到400 ℃,升温速率为3 ℃/min,保温1 h后上升到800 ℃,升温速率为7 ℃/min,保温1 h后自然冷却至室温。烧结前清理好炉膛,样品放在铺有石英砂的耐火砖上,然后进行升温程序的设置。

压制好的样品试块经适当处理后进炉第一次焙烧,第一次保温的目的是充分脱水,使样品中的水分充分挥发,防止样品在第二次升温过程中因局部受温不均匀而发生开裂。第二次保温的目的是充分分解水玻璃。

图2 原料的TG图Fig.2 TG curve of raw material

图3 试样烧结的工艺曲线Fig.3 Process curves of sintering samples

2.3试样检测

利用D8 Advance型X射线衍射仪来测定样品的物相组成。采用阿基米德排水法测量试样的致密度;采用三点弯曲法在In-stron5585型材料万能试验机测量抗弯强度,加载速率为1 mm/min,跨距为20 mm。强度试样测试5次取平均值。热膨胀系数的测试是在WCP-2微机差热膨胀仪上进行的,加热和冷却速率为3 ℃· min-1。

3 结果与讨论

3.1样品的XRD分析

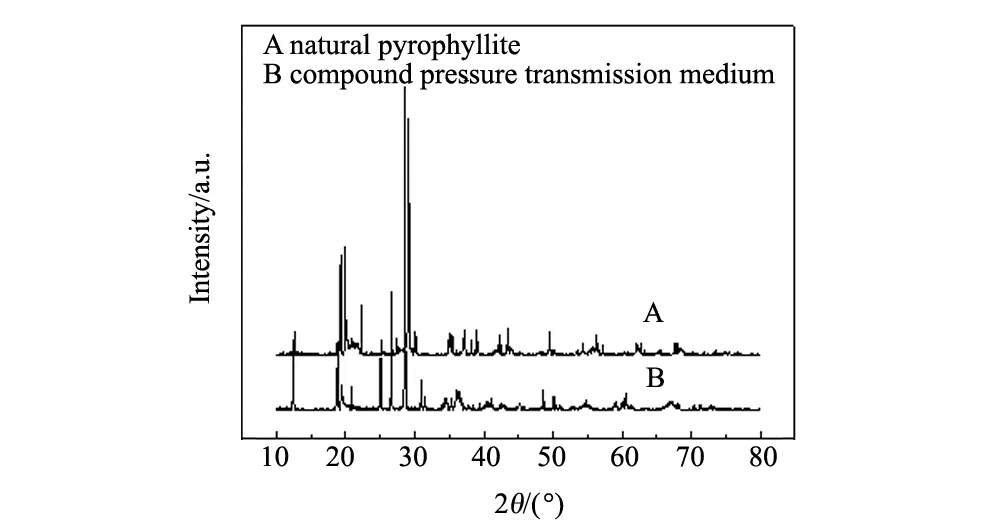

通过对得到的样品进行肉眼观察,可以得出以下几个结论:(1)烧结温度为500 ℃的试样有轻微的掉料现象,说明样品没有烧结完全;(2)烧结温度为700 ℃的试样表面呈浅灰白色,大多数试样没有裂纹且表面比较光滑;(3)烧结温度为800 ℃部分试样表面呈砖红色,比较致密。天然叶腊石块和700℃ 配方1合成复合传压介质陶瓷块的X射线衍射图(XRD)如图4所示。从图4中可以看出:天然叶腊石和合成陶瓷的X射线衍射图有一定的不同,说明所含的成分不同;再用X射线衍射分析软件MDI Jade 6进一步分析可知:天然叶腊石中的主要成分为Al2Si4O10(OH)2和AlO(OH);合成陶瓷块中的主要成分为SiO2和[Mg5Al][SiAl]4O10。

3.2样品的热膨胀分析

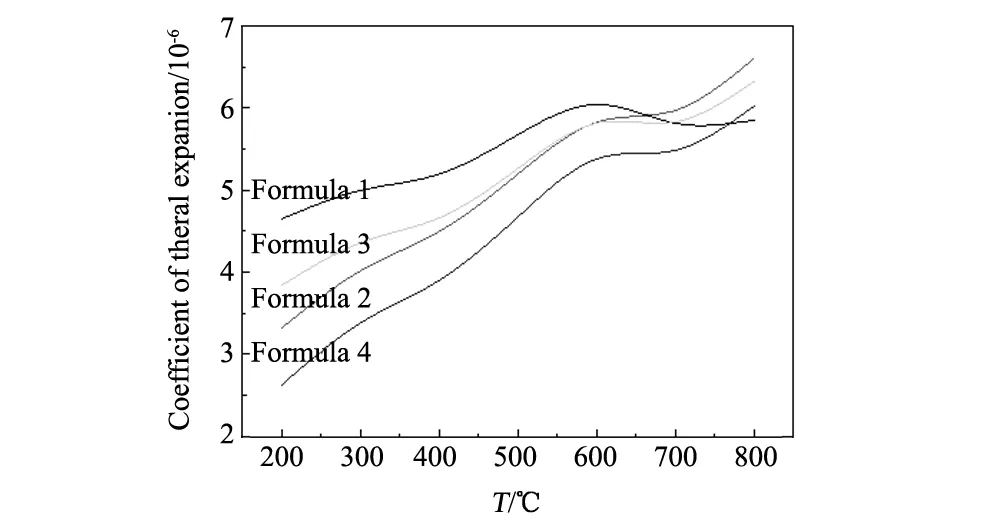

四个配方在温度范围为200 ℃到800 ℃间的热膨胀系数与温度的关系如图5所示。从图5中可以看出:在200 ℃到600 ℃间,四个配方的样品的膨胀曲线变化较为规则,线膨胀系数随温度缓慢增长。在600 ℃到800 ℃间,配方1 样品发生了收缩,其原因是配方1中所含高岭土的百分含量最多。配方2、3和4 样品膨胀系数变小到再变大。因为而所有的配方中,高岭土的百分含量基本都在一半以上,而高岭土的膨胀系数为(6.16~7.7)×10-6/℃小于叶腊石的热膨胀系数(7.8×10-6/℃)。只有配方2样品在800 ℃的热膨胀系数(6.61×10-6/℃)最大,比较接近叶腊石的热膨胀系数(7.8×10-6/℃)。

图4 样品的XRDFig.4 XRD patterns of samples

图5 样品膨胀系数与温度关系曲线Fig.5 Coefficient thermal expansions of different samples

3.3样品的密度和抗弯强度分析

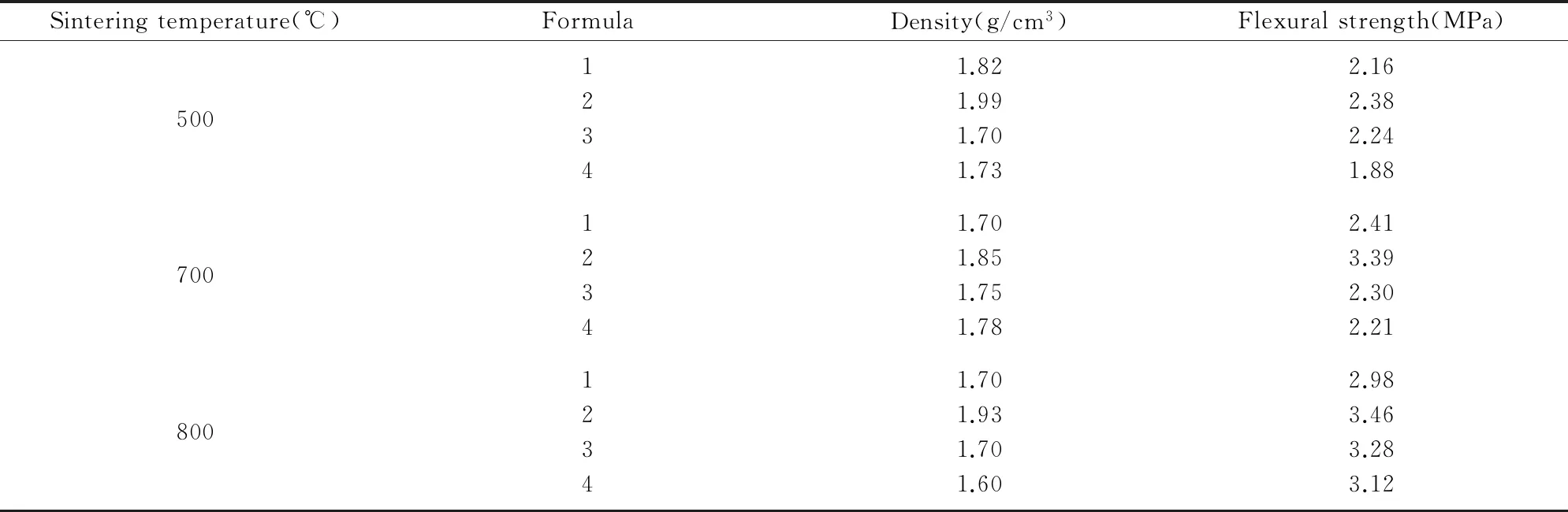

试样的密度的变化是反映试样在烧结过程中烧结好坏与否的一个重要标志,同时也影响着试样的其他力学性能,本次试验的试样的密度如表2所示。由表2可以看出,在不同的烧结温度下,同一配方的密度不同,在相同的烧结温度下,不同配方的密度也不同;总的来说,配方2的密度最高,原因是配方2中氧化镁含量最高,而氧化镁密度在这四种矿物中最高。此外,所有样品密度都低于叶腊石密度(约2.65 g/cm3)。

表2 样品的密度和抗弯强度

不同配方的样品在不同的温度下烧结得到的样品的抗弯强度也如表2所示。由表2抗弯强度数据可知,与密度的变化趋势相同,在不同的烧结温度下,同一配方的抗弯强度不同,在相同的烧结温度下,不同配方的抗弯强度也不同;总的来说,试样的抗弯强度大体上呈现随着温度的上升而增加的变化。500 ℃下样品的抗弯强度平均值小于700 ℃下样品的抗弯强度平均值,800 ℃下样品的抗弯强度的平均值最大。从表中具体的数据可以看出:不同配方的样品在不同的烧结温度下得到的样品的抗弯强度有很大的差别,最大值为3.46 MPa,最小值为1.88 MPa。从表2 的数据还可以看出,配方2在不同烧结温度下的抗弯强度值是最高的,原因可能是密度最大。

通过以上的实验数据表明:我们所制备的传压介质与天然叶腊石的性能还有很大的区别,我们只是对复合传压介质的制备研究了初步的研究,距离真正的使用还有很长的路要走,还有很多的工作要做,也希望本文能起到抛砖引玉的作用,能引起国内的研究者对复合传压介质更多研究,解决好天然叶腊石短缺的问题。

4 结 论

以高岭土、滑石、氧化镁、绢云母四种矿物为原料,设计不同配比配制四个配方,经充分研磨,压制成型和在不同的温度下进行烧结得到复合传压介质的样品。测试样品的晶体结构、热膨胀系数、密度和抗弯强度,并与叶腊石的性能进行了比较。结果表明:试样的烧结温度为480~800 ℃,天然叶腊石中的主要成分为Al2Si4O10(OH)2和AlO(OH);合成陶瓷块中的主要成分为SiO2和[Mg5Al][SiAl]4O10。样品的热膨胀系数和密度都小于叶腊石。在800 ℃烧结得到样品的抗弯强度较高。

[1] 张兵,姚裕成.合成金刚石用新型传压介质-白云石[J].人工晶体学报,1986,15(4):277-279.

[2] 程明山,石安家.新型复合传压介质的研究[J].金刚石与磨料磨具工程,2003,4:70-71.

[3] 罗斌.一种新型传压介质制作工艺及其金刚石合成实验[J].超硬材料工程,2006,18(4):19-20.

[4] 杨炳飞,刘杰.高岭石质密封传压介质金刚石合成扩大试验研究[J].人工晶体学报,2012,41(6):1581-1586.

[5] 王海阔,贺端威, 许超,等.复合型多晶金刚石末级压砧的制备并标定六面顶压机6-8 型压腔压力至35 GPa[J].物理学报,2013,62(18):180703-1-7.

[6] 杨炳飞,刘杰.φ42 mm腔体高岭石-白云石质传压密封介质金刚石合成扩大试验[J].高压物理学报,2013,27(1):34-39.

Preparation of Ultra-high Pressure Composite Pressure Media

XIAOChang-jiang,LIJuan,LIZheng-xin

(Department of Material Science and Engineering,Henan University of Technology,Zhengzhou 450007,China)

Using four minerals of kaolinite, talc, magnesium oxide, and silk mica as raw materials, and designing four different formulations, the ultra-high pressure composite pressure media were prepared by full grinding, pressing and sintering at different temperatures. The crystal structure, thermal expansion coefficient, density and bending strength of the samples were tested, and the properties of the samples were compared with that of pyrophyllite. The results showed that the crystal structure of the samples and natural pyrophyllite are not the same, the thermal expansion coefficient and density of samples are less than that of pyrophyllite, in addition, the values of flexural strength sample are higher at 800 ℃ .

ultra-high pressure composite pressure media;pyrophyllite;formula;property

河南省科技攻关计划项目(142102210406)

肖长江(1969-),男,博士,副教授.主要从事超硬材料和功能材料的制备和性能方面的研究.

TB331

A

1001-1625(2016)03-0975-05