外加剂对氯氧镁水泥水化历程的影响I:矿物掺合料

2016-10-12余红发肖学英董金美常成功郑卫新

文 静,余红发,肖学英,李 颖,董金美,常成功,郑卫新

(1.中国科学院青海盐湖研究所,西宁 810008;2.南京航空航天大学土木工程系,南京 210016)

外加剂对氯氧镁水泥水化历程的影响I:矿物掺合料

文静1,余红发2,肖学英1,李颖1,董金美1,常成功1,郑卫新1

(1.中国科学院青海盐湖研究所,西宁810008;2.南京航空航天大学土木工程系,南京210016)

氯氧镁水泥具有放热量大、放热集中的特点。为了改善由放热量大引起的制品开裂、变形等缺点,本文采用水化热法,研究了内掺粉煤灰、硅灰和矿渣3种矿物掺合料对氯氧镁水泥水化历程的影响规律。研究结果表明,三者均能影响氯氧镁水泥的水化历程,延长水化时间,降低放热速率和总放热量,但三者影响效果不尽一致。当掺量为10%时,粉煤灰、硅灰和矿渣分别使镁水泥的诱导期延长了2%、6%和13%,第二最大放热速率分别降低了6%、16%和7%,3 d水化放热量分别降低了9%、14%和6%;当掺量为30%时,粉煤灰和矿渣分别使镁水泥的诱导期延长了24%和45%,第二最大放热速率分别降低了29%和32%,3 d水化放热量分别降低了27%和29%;三者对氯氧镁水泥水化历程的影响差异,与其矿物组成、比表面积、颗粒级配和形状等性质有关。实验结果为进一步寻找控制和改善氯氧镁水泥性能的合适外加剂提供了可靠的依据。

氯氧镁水泥; 粉煤灰; 硅灰; 矿渣; 水化历程; 放热量

1 引 言

氯氧镁水泥(Magnesium Oxychloride Cement,MOC)是由法国科学家Sorrel发明的一种气硬性胶凝材料,又名“Sorrel水泥”或“镁水泥”[1]。氯氧镁水泥具有早强、高强、快凝、粘结力强、碱度低、耐磨、防火、装饰效果好、抗盐卤腐蚀等优点[2-4],同时又具有抗水性差、吸潮返卤、水化热效应大,易变形等缺点[5,6]。不少学者致力于改善其抗水性和耐久性的研究[7-10],但对于热效应及其控制和调节没有给予足够的重视[11,12]。MOC具有放热量大、放热集中的特点,MOC水化产生的热量会影响其水化产物的组成、体积稳定性以及耐久性[13-15]。在MOC的制备过程中,常常需要加入一定量的矿物掺合料(如粉煤灰、硅灰和矿渣等)[16,17]和化学外加剂(如磷酸、硫酸盐等)[18-20]。这样,既可改善MOC的各项性能,又能大量利用各种工业副产物,变废为宝,节约资源,降低成本。因此,研究各种外加剂对MOC的水化历程及放热特性的影响规律,对于改善MOC的放热特征、提高制品的体积稳定性以及耐久性,从而扩大其应用范围具有重要意义。

由于外加剂的组成、性质等差异,导致其对MOC的水化热及水化产物的种类、形态、数量产生较大影响,从而影响其凝结时间、强度、体积稳定性及耐久性等性能。本文采用水化热法,研究了单掺矿物掺合料如粉煤灰、硅灰和矿渣对MOC的水化历程及放热特性的影响,对比了各种掺合料的影响效果并分析了原因,为寻找控制和改善MOC性能的合适外加剂提供了可靠的理论基础。

为了分析各种外加剂对MOC水化过程的影响效果,建立如下评价方法[21]:

Qg=Qc×(1-w1) / (1+w2)

(1)

式中:Qg-掺外加剂MOC体系水化3 d的热量估计值;Qc-纯MOC体系水化3 d的实际放热量;w1-矿物掺合料(内掺)的百分比掺量;w2-化学外加剂(外掺)的百分比掺量。

即把矿物掺合料和化学外加剂(总称“外加剂”)当作惰性物质,认为其不参与MOC的水化反应,那么测得的掺外加剂MOC体系的实际放热量应该和热量估计值一致,如果实际放热量大于热量估计值,说明外加剂促进了MOC的水化反应,而如果实际放热量小于热量估计值,说明外加剂抑制了MOC的水化反应。

2 实 验

2.1原材料

氧化镁(Magnesium oxide, MgO):分析纯试剂(A.R.),上海统亚化工科技有限公司生产,比表面积为369.2 m2/kg,其化学成分见表1。经XRD分析可知,所用轻烧氧化镁粉中主要物相为MgO;氯化镁(Magnesium chloride hexahydrate, MgCl2·6H2O):分析纯试剂(A.R.),上海统亚化工科技有限公司生产,主要成分见表2;本实验用水均采用一次蒸馏水。

表1 氧化镁的化学成分

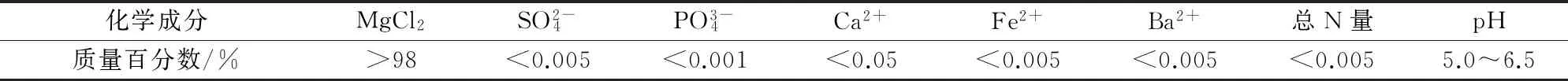

表2 氯化镁的化学成分

2.2矿物掺合料

图1 矿物掺合料的XRD图(a)粉煤灰;(b)硅灰;(c)矿渣Fig.1 XRD patterns of mineral admixtures

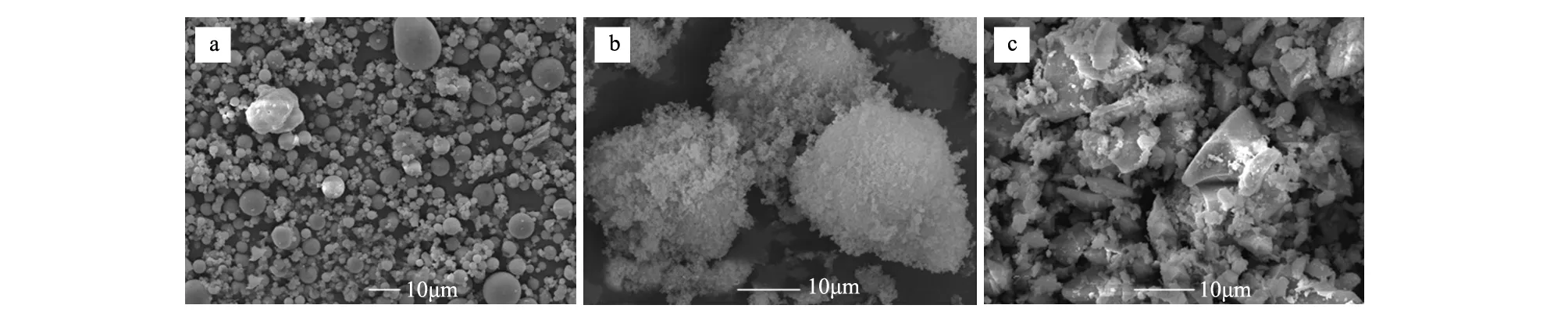

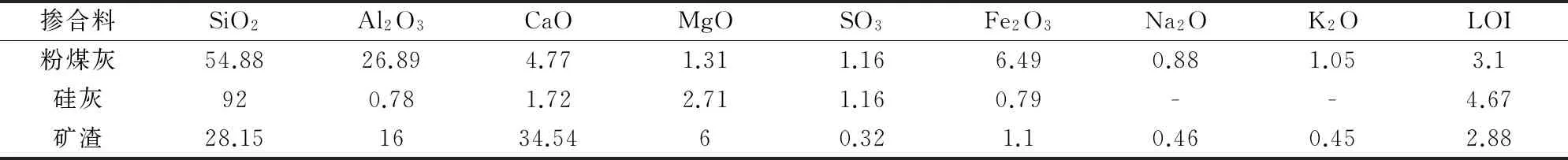

粉煤灰:试验所使用的粉煤灰(FA)为镇江谏壁电厂苏源公司生产I级F类粉煤灰,比表面积为454 m2/kg,表观密度2.2 g/cm3。经XRD分析(图1)可知,其衍射峰主要成馒头状,即其主要由无定形玻璃体组成,同时还含有少量的结晶物质,经鉴定为结晶的SiO2和莫来石,化学组成见表3,SEM分析(图2 a)发现其大多呈球形;

硅灰:试验所使用的硅灰(SF)为贵州海天铁合金磨料有限责任公司生产的硅灰,其比表面积为22205 m2/kg。XRD分析(图1)其主要由非晶态SiO2组成,化学分析(表3)得出SiO2的含量在90%以上。SEM形貌(图2 b)分析发现硅灰颗粒呈无定形状,且颗粒团聚现象明显;

矿渣:本实验使用的矿渣(Slag)为江南粉磨有限公司生产的595级高性能矿渣,其表面积为416 m2/kg,密度为2.8 g/cm3。XRD分析(图1)其主要由非晶态物质组成,化学分析(表3)其主要由SiO2、Al2O3和CaO组成,SEM分析(图2c)发现矿渣大多为不规则的多边形。

图2 矿物掺合料的SEM图Fig.2 SEM images of mineral admixtures

/wt%

2.3实验方法

本文采用的水化热测定仪为美国TAM公司生产的八通道等温微量热仪。此仪器的测试温度范围为5~90 ℃,温度波动范围为±0.02 ℃,精度为±20 μW。实验过程与文献[22]相同。此仪器已广泛用于水泥基材料水化热的测定。

3 结果与讨论

3.1粉煤灰对MOC水化历程的影响

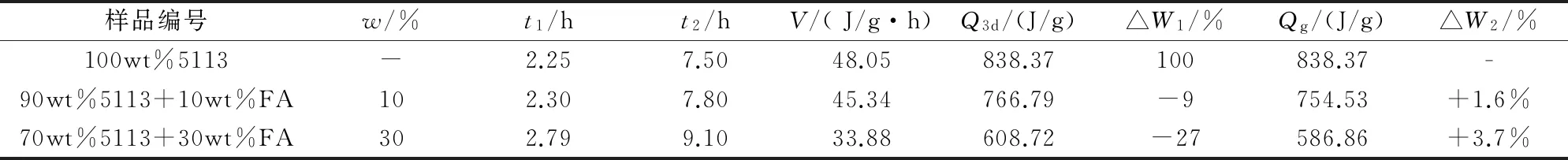

粉煤灰作为一种工业废料,加入到镁水泥中不仅有利于环保,而且可以降低生产成本,提高产品性能。不同粉煤灰掺量MOC体系的水化放热规律如图3和表4。由图3可知,粉煤灰影响了MOC的水化历程,使诱导期和加速期延长,放热速率和3 d总放热量降低,且掺量越大,对水化历程的影响越明显。由表4可知,当粉煤灰掺量由0升至30%时,诱导期结束时间从2.25 h延长至2.79 h,延长了24%;加速期结束时间从7.50 h延长至9.10 h,延长了21%;第二最大放热速率由48.05 J/g·h降低至33.88 J/g·h,降低了29%;3 d水化放热量由838.37 J/g降低至608.72 J/g,降低了27%。由此说明,由于粉煤灰等量取代了原料MgO的用量,所以与纯体系相比,掺粉煤灰MOC体系的诱导期和加速期延长,3 d的放热量降低。

通过公式(1)计算可得,内掺10%和30%粉煤灰的MOC体系水化3 d时的热量估计值分别为754.53 J/g 和586.86 J/g,而实验测得的实际放热量分别是766.79 J/g和608.72 J/g,较热量估计值分别高出1.6%和3.7%,即掺粉煤灰MOC体系的实际放热量大于热量估计值,且掺量越大,热量增加的越多。由此说明,粉煤灰在MOC的水化过程中并不是惰性成分,它促进了MOC的水化反应。

图3 粉煤灰对MOC水化历程的影响Fig.3 Influence of fly ash on hydration mechanism of MOC(a)hydration reaction rate;(b)hydration heat

样品编号w/%t1/ht2/hV/(J/g·h)Q3d/(J/g)△W1/%Qg/(J/g)△W2/%100wt%5113-2.257.5048.05838.37100838.37-90wt%5113+10wt%FA102.307.8045.34766.79-9754.53+1.6%70wt%5113+30wt%FA302.799.1033.88608.72-27586.86+3.7%

注:FA代表粉煤灰,w代表外加剂百分比掺量,△W1代表与纯体系相比,掺外加剂MOC体系3 d放热量降低(-)或增加(+)百分比,Qg代表当外加剂为惰性成分时,掺外加剂MOC体系水化3 d的热量估计值,△W2代表与掺外加剂MOC体系水化3 d的热量估计值相比,掺外加剂MOC体系水化3 d时实际放热量降低(-)或增加(+)百分比,下同。

3.2硅灰对MOC水化历程的影响

图4 硅灰对MOC水化历程的影响Fig.4 Influence of silica fume on hydration mechanism of MOC(a)hydration reaction rate;(b)hydration heat

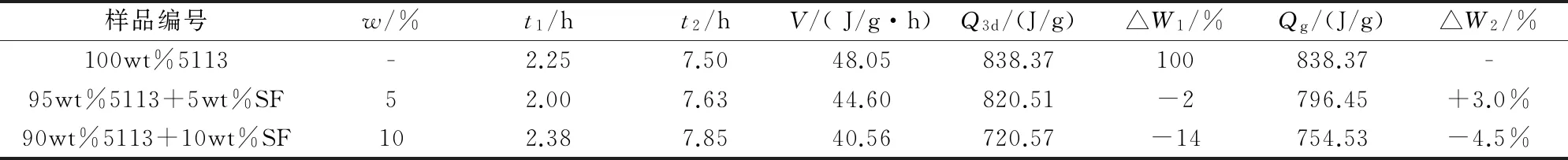

硅灰对MOC水化历程的影响如图4和表 5。由图 4可知,硅灰影响了MOC的水化历程,使诱导期和加速期延长,放热速率和3 d总放热量降低,且掺量越大,影响效果越明显。由表 5可知,当硅灰掺量由0升至10%时,诱导期结束时间从2.25 h延长至2.38 h,延长了6%;加速期结束时间从7.50 h延长至7.85 h,延长了5%;第二最大放热速率由48.05 J/g·h降低至40.56 J/g·h,降低了16%;3 d水化放热量由838.37 J/g降低至720.57 J/g,降低了14%。由此说明,与粉煤灰相似,硅灰通过等量取代原料MgO的用量,延长了掺硅灰MOC体系的诱导期和加速期,降低了放热速率和3 d总放热量。

表5 硅灰对MOC水化历程的影响

通过公式(1)计算得到了内掺5%和10%硅灰的MOC体系水化3 d的热量估计值分别为796.45 J/g和754.53 J/g(见表 5),与实验测得的实际放热量相比,分别升高了3%和降低了4.5%。当硅灰掺量为5%时,实际放热量较热量估计值高出3%,说明硅灰促进了MOC的水化反应;当硅灰掺量提高到10%时,实际放热量反而小于估计值,这可能是由于硅灰颗粒极细,掺量较大时,多层吸附在MgO颗粒周围,从而降低了MOC的水化速度,抑制了MOC的水化反应。另一方面,硅灰与MgO颗粒混合时会凝聚并很快形成凝胶层,吸附大量的水,减少了MgO水化所能获得的有效水含量,从而降低了MOC的水化速度。粉煤灰和硅灰对MOC水化过程的作用差异,与其矿物组成和颗粒尺寸差异有关。

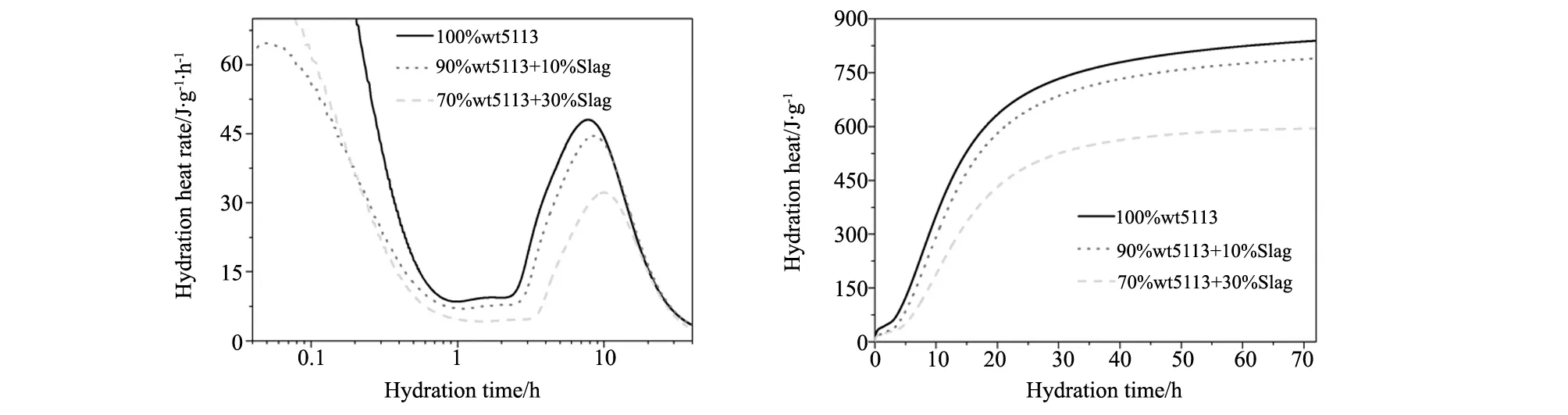

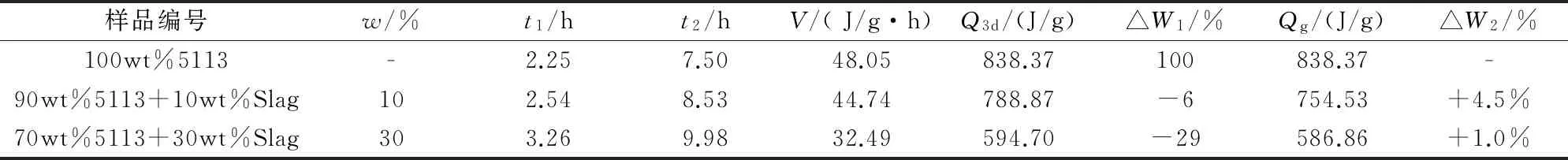

3.3矿渣对MOC水化历程的影响

内掺矿渣对MOC水化历程的影响规律与粉煤灰和硅灰相似。由图5可知,矿渣亦影响了MOC的水化历程,使诱导期和加速期延长,放热速率和3 d总放热量降低,且掺量越大,影响效果越明显。由表 6可知,当矿渣掺量由0升至30%,诱导期结束时间由2.25 h延长至3.26 h,延长了45%;加速期结束时间由7.50 h延长至9.98 h,延长了33%;第二最大放热速率由48.05 J/g·h降低至32.49 J/g·h,降低了32%;3 d放热量从838.37 J/g降低至594.70 J/g,降低了29%。由此说明,与纯体系相比,掺矿渣MOC体系的诱导期和加速期延长,放热速率和3 d总放热量降低。

图5 矿渣对MOC水化历程的影响Fig.5 Influence of slag on hydration mechanism of MOC(a)hydration reaction rate;(b)hydration heat

样品编号w/%t1/ht2/hV/(J/g·h)Q3d/(J/g)△W1/%Qg/(J/g)△W2/%100wt%5113-2.257.5048.05838.37100838.37-90wt%5113+10wt%Slag102.548.5344.74788.87-6754.53+4.5%70wt%5113+30wt%Slag303.269.9832.49594.70-29586.86+1.0%

通过式(1)计算得到了内掺10%和30%矿渣的MOC体系水化3 d的热量估计值分别为788.87 J/g和594.70 J/g(见表 6),与实验测得的实际放热量相比,分别高出4.5%和1.0 %,即掺矿渣MOC体系水化3 d的实际放热量大于热量估计值。由此说明,与粉煤灰相似,矿渣亦促进了MOC的水化反应。

3.4矿物掺合料对MOC水化历程的影响效果对比

对比粉煤灰、硅灰和矿渣3种矿物掺合料对MOC水化历程的影响效果发现,三者均影响了MOC的水化历程,使诱导期和加速期延长,放热速率和3 d总放热量降低,且掺量越大,影响效果越明显。但三者的影响效果不尽一致,当掺量为10%时,三者降低MOC水化热的能力大小依次为:硅灰>粉煤灰>矿渣,即硅灰降低MOC水化热的效果最好,粉煤灰次之,矿渣降低的最少,这可能是由于硅灰的粒度较粉煤灰和矿渣细,具有更大的比表面积,通过吸附大量的水,阻碍了MOC的水化,导致降低放热量的能力更强。当掺量为30%时,矿渣和粉煤灰降低MOC水化热的能力大小依次为:矿渣>粉煤灰,即矿渣降低MOC水化热的效果最好,粉煤灰次之。三者对MOC放热规律的影响差异,与其矿物组成、比表面积、颗粒级配和形状等性质有关。

4 结 论

本文以单掺3种矿物掺合料的MOC体系为研究对象,采用水化热法,研究了粉煤灰、硅灰和矿渣对MOC水化历程的影响规律,并分析了各体系放热量产生差异的原因。通过研究,得到以下结论:

(1)对比纯体系的水化历程发现,掺粉煤灰、硅灰和矿渣影响了MOC的水化历程,使诱导期和加速期延长,放热速率和3 d总放热量降低,且掺量越大,对水化历程的影响越明显。当粉煤灰掺量由0升至30%时,诱导期、加速期和减速期结束时间分别延长了24%、21%和27%,第二最大放热速率降低了29%,3 d水化放热量降低了27%;当硅灰掺量由0升至10%时,诱导期和加速期结束时间分别延长了6%和5%,第二最大放热速率降低了16%,3 d水化放热量降低了14%;当矿渣掺量由0升至30%时,诱导期和加速期的结束时间分别延长了45%和33%,第二最大放热速率降低了32%,3d放热量降低了29%;

(2)对比热量估计值和实际放热量发现,掺粉煤灰、硅灰和矿渣MOC体系的实际放热量大于热量估计值,且掺量越大,热量增加的越多。内掺10%和30%粉煤灰的MOC体系水化3 d的实际放热量分别比热量估计值高出1.6%和3.7%,内掺5%的硅灰MOC体系水化3 d的实际放热量比热量估计值高出3%,内掺10%矿渣的MOC体系水化3 d的实际放热量比热量估计值高出4.5%。由此说明,粉煤灰、硅灰和矿渣等矿物掺合料在MOC的水化过程中并非惰性成分,它们促进了MOC的水化反应,从而增大体系的实际放热量;

(3)对比粉煤灰、硅灰和矿渣3种矿物掺合料对MOC水化历程的影响效果发现,三者均能影响MOC的水化历程,但影响效果不尽一致。当掺量为10%时,三者降低MOC水化热的能力大小依次为:硅灰>粉煤灰>矿渣。当掺量为30%时,矿渣和粉煤灰降低MOC水化热的能力大小依次为:矿渣>粉煤灰。三者对MOC水化历程的影响差异,与其矿物组成、比表面积、颗粒级配和形状等性质有关;

(4)为了改善MOC放热量大、放热集中引起的制品开裂、变形等缺点,可以通过内掺各种矿物掺合料和外掺各种化学外加剂来降低放热量,延长放热时间,降低放热速率,使热量缓慢均匀放出,避免浆体内部温度过高引起制品开裂变形。但如果外加剂掺量过大,会显著延长MOC的水化过程,而这种明显的缓凝作用对制品强度的提高及实际工程非常不利,所以在降低MOC放热量的同时,应适当控制外加剂的掺量,这样既能避免放热量太大,又能保障强度。

[1] S S.On a new magnesium cement[J].ComptesRendus-Academicdessciences,1867,65(1):2-4.

[2] 余红发.氯氧镁水泥及其应用[M].第一版.北京:中国建材工业出版社出版,1993.

[3] 宋明礼,肖学英,孙庆国.抗腐蚀镁水泥的研究[J].盐湖研究,1993,(2):36-40.

[4] 谭永山,余红发,董金美,等.玻璃纤维增强氯氧镁水泥的抗冻性及其机理[J].硅酸盐通报,2014,33(3):45-49.

[5] 张翠苗,杨红健,马学景.氯氧镁水泥的研究进展[J].硅酸盐通报,2014,33(1):117-121.

[6] 毛敏,王智,贾兴文.磷酸镁水泥耐水性能改善的研究[J].非金属矿,2012,35(6):1-3.

[7] 张传镁,邓德华.氯氧镁水泥硬化体强度在水中的损失-氯氧镁水泥耐水性研究之二[J].湖南大学学报(自然科学版),1994,21(4):121-128.

[8] 李颖,余红发,董金美,等.氯氧镁水泥的水化产物、相转变规律和抗水性评价方法的研究进展[J].硅酸盐学报,2013:1465-1473.

[9] 余红发,李生堂,何庆英,等.MgO-SF-FA-MgCl2-H2O胶凝材料体系的长期强度及耐水性研究[J].硅酸盐学报,2000:28(1):33-37.

[10] 王梅娟,余红发,李颖,等.活性MgO与原料物质的量比对氯氧镁水泥变形性的影响[J].硅酸盐通报,2011,30(3):629-633.

[11] 刘倩倩,余红发.玻璃纤维增强氯氧镁水泥的耐久性及其性能退化机理(英文)[J].硅酸盐通报,2010,29(4):908-913.

[12] 殷景阁,李端乐,王栋民,等.矿物掺合料对大掺量CFB粉煤灰水泥性能的影响[J].非金属矿,2015,38(5):37-40.

[13] 冯铭芬,宋永助.镁水泥的水化热效应与基本工艺参数的关系[J].镁水泥物化基础及特征论文选辑.宋彭生,沈威,王佩玲等编.西宁: "七五" 37-04-01专题委员会,1990:113-119.

[14] Wen J,Yu H F,Li Y,et al.Effects of citric acid on hydration process and mechanical properties of thermal decomposed magnesium oxychloride cement[J].JournalofWuhanUniversityofTechnology-MaterialsScienceEdition,2014,28(1):114-118.

[15] Wen J,Yu H F,Li Y,et al.Effects of H3PO4and Ca(H2PO4)(2) on mechanical properties and water resistance of thermally decomposed magnesium oxychloride cement[J].JournalofCentralSouthUniversity,2013,20(12): 3729-3735.

[16] Li Y,Yu H F,heng L N,et al.Compressive strength of fly ash magnesium oxychloride cement containing granite wastes[J].ConstructionandBuildingMaterials,2013,38(1):1-7.

[17] 余红发.硅灰改性氯氧镁水泥机理的研究[J]. 硅酸盐通报,1994,13(6):58-62.

[18] Deng D H.The mechanism for soluble phosphates to improve the water resistance of magnesium oxychloride cement[J].CementandConcreteResearch,2003,33:1311-1317.

[19] Bredikhin N M,Ryabova L I,Yankevich V F.Ferrum-phosphatge additives impact on the structure of weighted expansion backfill[J].NeftyanoeKhozyaistvo,2002,(12):41-42.

[20] VASSILEVSKY A N.Light-weight high-strength cement compositions using hydrolyzed orgnaic matrial: US 3816147.1974.

[21] 文静.氯氧镁水泥的水化历程及动力学机理研究[D].北京:中国科学院大学博士学位论文,2013.

[22] 文静,余红发,吴成友,等.氯氧镁水泥水化历程的影响因素及水化动力学[J].硅酸盐学报,2013,(5):588-596.

Effect of Mineral Admixtures on Hydration Process of Magnesium Oxychloride Cement

WENJing1,YUHong-fa2,XIAOXue-ying1,LIYing1,DONGJin-mei1,CHANGCheng-gong1,ZHENGWei-xin1

(1.Qinghai Institute of Salt Lakes,Chinese Academy of Sciences,Xining 810008,China;2.Qinghai University,Department of Civil Engineering,Xining 810016,China;3.Nanjing University of Aeronautics and Astronautics,Department of Civil Engineering,Nanjing 210016,China)

Magnesium oxychloride cement (MOC) has the characteristics of big heat release and quick heat rate. In order to improve the product cracking and deformation, hydrothermal method was used to research the effect rules of three kinds of mineral admixture (fly ash, silica fume and slag) to hydration process in MOC. Research results showed that the hydration process was affected and the hydration time was extended and the hydration rate and total hydration release was reduced by the three kinds of mineral admixture. However, the effect of the three was not the same. When the content of admixture was 10%, the induction period of magnesium cement was respectively extended by 2%, 6% and 13% by fly ash, silicon ash and slag, and the second maximum heat release rate was reduced by 6%, 16% and 7%, and the 3 d`s total hydration heat was reduced by 9%, 14% and 6%. When the content of admixture was 30%, the induction period of magnesium cement was respectively extended by 24% and 45% by fly ash and slag, and the second maximum heat release rate was reduced by 29% and 32%, and the 3 d`s total hydration heat was reduced by 27% and 29%.The difference between the three effects on the hydration process of MOC was related to the mineral composition, specific surface area, particle size distribution and shape. The experimental results provided a reliable basis for the further search for control and improvement of the performance of magnesium oxychloride cement.

magnesium oxychloride cement;fly ash;silica fume;slag;hydration process;heat relaese

青海省青年基金项目(2014-ZJ-935Q);中国科学院“西部之光”项目;中国科学院盐湖资源综合高效利用重点实验室开放基金;青海省科技支撑计划(2013-J-109);

文静(1985-),女,博士.主要从事镁质胶凝材料方面的研究.

余红发,教授.

TQ177

A

1001-1625(2016)03-0765-07