微波烧结制备Ti3SiC2-金刚石复合材料的显微形貌及界面反应机理

2016-10-12梁宝岩张旺玺王艳芝徐世帅穆云超

梁宝岩,张旺玺,王艳芝,徐世帅,穆云超

(中原工学院材料与化工学院,郑州 450007)

微波烧结制备Ti3SiC2-金刚石复合材料的显微形貌及界面反应机理

梁宝岩,张旺玺,王艳芝,徐世帅,穆云超

(中原工学院材料与化工学院,郑州450007)

采用Ti3SiC2粉体和金刚石粉体为原料,通过微波烧结制备Ti3SiC2结合剂金刚石复合材料,研究金刚石的含量和粒度对该复合材料的物相组成与显微形貌的影响。结果表明,通过高温微波烧结Ti3SiC2结合剂金刚石复合材料,金刚石表面会形成不同的涂层,从而与基体结合剂结合良好。金刚石的粒度和含量对复合材料中基体组成和金刚石的表面涂层状态有显著影响。烧结过程中,金刚石会不同程度的影响Ti3SiC2的分解。Ti3SiC2分解后生成Si与TiC。当金刚石含量相同(10%)、粒度较粗(30/40)时,金刚石表面会形成钛硅相与SiC涂层组织;基体的主相为Ti3SiC2、钛硅相与SiC。当金刚石粒度较细(W20)时,金刚石表面的C元素充分地与Si反应生成SiC涂层,基体主相变成TiC和Ti3SiC2。当金刚石粒度适中(120/140目与170/200目)时,基体的主相为Ti3SiC2。选取金刚石粒度为170/200目、金刚石含量较低时(5%与10%),基体的组成为Ti3SiC2与少量的SiC。金刚石含量较高时(20%与30%),基体的组成为Ti3SiC2与少量的TiC和SiC。各试样中金刚石表面都会形成钛硅相与SiC涂层组织。

Ti3SiC2; 金刚石; 微波烧结

1 引 言

陶瓷结合剂/金刚石复合材料[1]是目前发展较迅速的一种超硬复合材料,具有强度高,耐热性能好、切削锋利、磨削效率高和不易堵塞等优点。但由于目前陶瓷结合剂主要采用低熔点的氧化物,具有脆性较大和耐冲击性差等缺点,导致国内金刚石磨具没有得到广泛应用。为了使现有的金刚石磨具性能有所突破,需要研制新型的高性能陶瓷材料替代低性能的传统陶瓷结合剂。三元层状化合物Ti3SiC2是一种重要的新型陶瓷材料[1,2],具有金属与陶瓷的许多优良的性能。同金属一样,有良好的导电性和导热性,对热冲击不敏感,高温有良好塑性行为。同传统陶瓷一样,具有良好的抗氧化性和较高的熔点。而且Ti3SiC2具有较高的断裂韧性,同时还具有良好的可加工性。因此,在民用和军工领域均有广泛的应用前景[3],许多研究者开展了对该材料制备及表征的工作[4-7]。因此, 相比传统的氧化物陶瓷结合剂, Ti3SiC2作为金刚石磨具的结合剂具有优异的可加工性能、优良的抗热冲击性、高耐火度、高断裂韧性和高强度等优点, 可极大地改善陶瓷结合剂金刚石复合材料的使用性能。近几年,有许多研究者开展了制备与表征Ti3SiC2-金刚石复合材料的工作。Jaworska 等采用高压烧结制备了Ti3SiC2/金刚石聚晶材料[8,9], 研究表明Ti3SiC2与金刚石结合良好, 并具有良好的耐磨性。作者在先前的研究[10,11]中采用 Ti、Si、TiC、金刚石磨料为原料, 通过放电等离子烧结(SPS), 制备了Ti3SiC2-金刚石复合材料。金刚石与基体结合紧密, 同时其表面生长着发育良好的Ti3SiC2板条状晶粒。文献[12]在Ar气氛保护下,以钛粉、硅粉、石墨粉和金刚石粉为原料,采用无压烧结技术制备Ti3SiC2-金刚石复合材料。周爱国等以Ti3SiC2粉体和立方氮化硼微粉为原料,采用六面顶压机,在4.5 GPa、1050 ℃保温10 min的条件下制备出Ti3SiC2结合立方氮化硼超硬复合材料[13]。文献[14]通过热压烧结制备了钛硅碳结合剂金刚石复合材料。

微波烧结是一种新型的烧结技术,具有升温速度快、能耗低和反应时间极短等优势。已有人采用微波烧结技术合成了Ti3SiC2[15, 16]和Ti3AlC2[17]材料。但到目前为止,还没有采用微波烧结技术制备Ti3SiC2结合剂金刚石复合材料的报道。本文作者首次采用Ti3SiC2与金刚石粉体为原料,通过微波烧结技术制备Ti3SiC2-金刚石复合材料,研究金刚石粒度和含量对该复合材料的显微结构与物相组成的影响,探讨相关相界面形成机制。

2 实 验

2.1材料制备

实验原料为Ti3SiC2粉(纯度>98 %,粒度为10 μm,北京互通网艺商贸有限公司生产),金刚石单晶颗粒(河南黄河旋风股份有限公司生产)的粒度分别为30目/40目、80目/100目和120目/140目、W20。按不同的原料配比称量好粉体后,放入球磨机中混料3 h,使其混合均匀。把混合粉末倒入直径为15 mm的钢质模具中,在100 MPa压力下压制成厚度约为5 mm的坯体,然后放入Mobilelab微波烧结炉(唐山納源微波热工仪器制造有限公司生产,功率4 kW)中,处于流动氩气保护下,在1500 ℃保温1 h,最终得到Ti3SiC2-刚石复合材料样品。

2.2分析与检测

使用Rigaku Ultima IV转靶XRD仪(采用CuKα辐射)对合成的Ti3SiC2结合剂/金刚石复合材料进行物相分析。用老虎钳掰断试样,得到新鲜的试样断口,用Fei Quanta250 FEG场发射扫描电镜(电压30 kV,最高放大倍数106)结合能谱仪研究和分析材料的显微组成和微区成分。

3 结果与讨论

3.1复合材料的物相组成与形貌

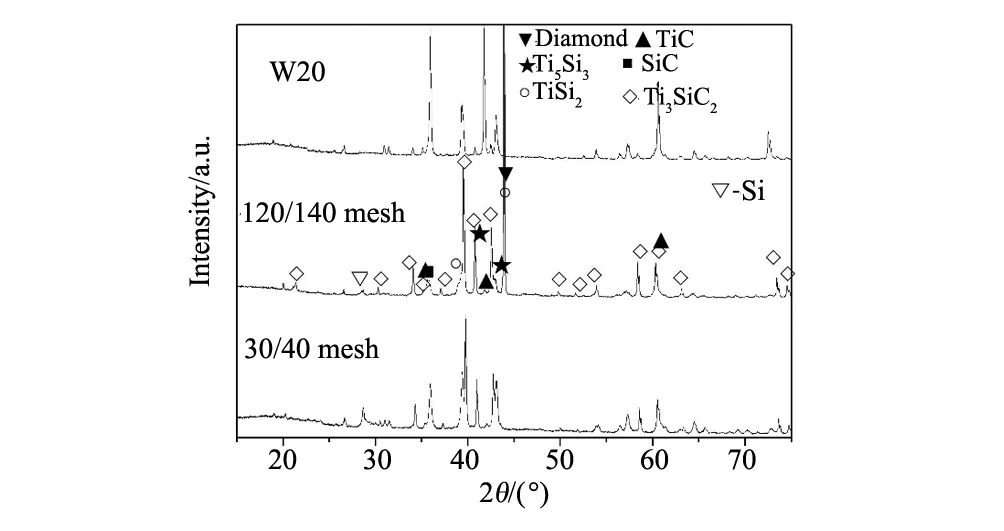

图1为不同金刚石粒度对复合材料物相组成的影响。如图1所示,金刚石的粒度较粗时,会生成较多量的钛硅相;而当金刚石粒度较细时,产物中Ti3SiC2衍射峰比较弱,同时TiC与SiC衍射峰较强。只有当金刚石粒度适中时,产物中其它物相衍射峰非常微弱。这些结果表明金刚石的粒度对复合材料的Ti3SiC2基体的物相组成有明显影响,粒度较粗或较细都会导致Ti3SiC2发生显著的分解生成钛硅相与TiC。

从以上XRD结果,我们可以推断,材料中各物相发生了一系列化学反应,金刚石粒度较粗时反应方程式(1)如下:

Ti3SiC2+C→TiSi2+SiC

(1)

金刚石粒度较细时反应方程式(2) (3)如下:

Ti3SiC2→TiSi3C2+Si

(2)

Si+C→SiC

(3)

图1 添加不同粒度的金刚石制备的复合材料XRD谱Fig.1 XRD patterns of composites obtained by using different diamond size

图2为在Ti3SiC2粉末中添加W20金刚石为10%,经烧结后所得复合材料的断口形貌。试样中存在许多金刚石小颗粒,它们与基体结合良好(图2a)。从图2b可看到材料的结合剂基体组织比较细小,经能谱分析板条状组织为Ti3SiC2,颗粒状组织为TiC。从这一典型形貌中可观察到Ti3SiC2相数量既少,粒度又小,而TiC相数量较多,这与XRD结果相吻合。从图2c可看到金刚石表面有一层过渡层组织,厚度约为1~3 μm。凭借这一过渡层,金刚石与结合剂有良好的结合。经EDS确认,外侧组织主要为TiSi2(大小约为1~2 μm),内侧细小的纳米晶为SiC。对图2d界面中的SiC组织进行粒度测量,其平均粒度大小为40 nm。虽然金刚石具有较高的化学稳定性,但是由于金刚石的晶粒比较细小,因此其反应活性明显增强,从而与Ti3SiC2反应形成TiC与Si。Si扩散到金刚石表面后,二者反应形成SiC。同时TiC与Si相互反应,生成SiC与TiSi2,从而形成图2c,d所示的过渡层组织。

图2 金刚石粒度为W20(10%)的复合材料的断口形貌Fig.2 Fracture morphology of the composites contained 10% diamond with a size of W20

图3所示为金刚石的粒度为120/140目(10%)时所得复合材料的断口形貌,其中图3a是试样的较低倍数形貌,可观察到金刚石表面被一层组织紧密地包裹,形成了一种核壳结构。图3b显示结合剂基体的形貌。基体中存在许多Ti3SiC2板条晶与少量TiC颗粒。图3c为金刚石区域的典型形貌。其表面过渡层组织厚度约为10~30 μm,主要成分为TiC、钛硅相与SiC。这表明金刚石与Ti3SiC2分解产物发生了化学反应,最终形成了这种核壳结构。

图3 金刚石原料粒度为120/140目的复合材料SEM形貌Fig.3 Fracture morphology of the composites contained diamond with a size of 120/140 mesh

图4所示为金刚石粒度为30/40目(10%)时所得结合剂/金刚石复合材料断口形貌。从图4a可看到金刚石表面包裹着一层物质,很难观察到金刚石表面光滑的形貌。对其表面放大,从图4b可看到金刚石表面形成大量片层状晶粒,晶粒平均大小约为5 μm,这些组织通过能谱确认为钛硅物相。同时片状钛硅相组织上还存在许多SiC细小的颗粒,颗粒非常细,只有0.1~0.7 μm大小。从XRD图上可以观察到该试样中钛硅相的衍射峰很强,这表明Ti3SiC2与金刚石反应形成了钛硅相,新形成的钛硅相与SiC在金刚石表面形成了致密的涂层。

图4 金刚石原料粒度为30/40目的复合材料SEM形貌Fig.4 Fracture morphology of the composites contained diamond with a size of 30/40 mesh

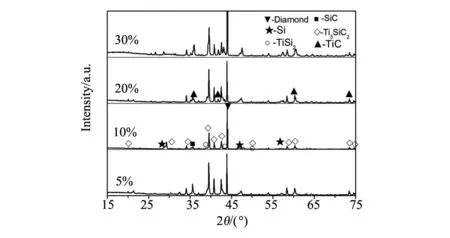

图5 添不同金刚石含量后复合材料的XRD谱图Fig.5 XRD of composites by adding different diamond content

2.3金刚石含量的影响

从以上结果可知,金刚石粒度适中时对Ti3SiC2结合剂的物相基本没有影响,因此我们以下复合材料中的金刚石均采用粒度为170/200目的金刚石。

图5为相同粒度,不同金刚石含量情况下,Ti3SiC2-金刚石复合材料。如图所示,金刚石的含量对其它物相有很大影响。当金刚石含量为5%和10%时,复合材料还含有Si、TiSi2和SiC。而当金刚石含量较高时,复合材料还含有TiC。这以上结果表明,金刚石含量对Ti3SiC2的分解反应过程有很大的影响,含量较低时,产物为Si、TiSi2和SiC;含量较高时,产物为TiC、Si、TiSi2和SiC。

图6所示为添加含量为10%的金刚石得到的复合材料SEM形貌。含20%与5%金刚石试样的结果与本试样的基本相同,在此不重复列出。从图6a中可观察到大量的金刚石紧密地镶嵌在基体中。并且从图6b可清晰观察到该材料的基体组织主要由Ti3SiC2板条状颗粒,发育良好。从金刚石的表面(6c)可观察到金刚石表面包裹着一些颗粒的涂层。从图6d中可见金刚石表面存大量颗粒状组织与片层状组织,颗粒状组织为SiC,片层状组织为钛硅相。

图6 添加10%金刚石的复合材料的断口形貌Fig.6 Fracture morphology of composites contained 10% diamond

图7为添加30%金刚石得到的复合材料SEM形貌。由图7a可见材料中存在大量的金刚石,与基体结合良好。从图7b可观察基体组织发育的不是很好,没有发育成以上各断口形貌中清晰的板条状Ti3SiC2形貌,晶粒比较细小。而金刚石表面的(图7c、d)上的形成的SiC颗粒数量和尺寸也比较细小。这主要是因为金刚石的含量比较高,同时金刚石的热导率比较高。一方面,金刚石数量较多,会严重降低整个样品的烧结活性,导致Ti3SiC2晶粒发育不良。另一方面当Ti3SiC2与金刚石发生反应时,产生的热量很容易被金刚石给散失掉,从而导致金刚石表面形成的组织明显比图6中的要细小些。

图7 添加30%金刚石的复合材料的断口形貌Fig.7 Fracture morphology of composites contained 30% diamond

通过以上研究可知,金刚石的粒度和含量都显著影响该复合材料的物相组成与微观形貌。对于金刚石的粒度和含量对产物的影响,我们进行了如下的探讨。

(1)金刚石粒度比较细小(W20)时,由于金刚石的比表面积增大,其化学反应活性很强,Ti3SiC2分解而成的Si, 会容易地与金刚石反应形成SiC(反应(3))。同时Ti3SiC2分解的两个产物-Si与TiC也相互反应(4), 从而形成内层为SiC、外层为TiSi2的金刚石表面组织。

3Si+TiC→SiC+TiSi2

(4)

但是需要注意的是从公式(4)可见,1 mol的TiC需要3 mol的Si才能反应完全。显然试样在反应合成之后得到的产物中TiC会大大过量。同时由于较多量的Si与金刚石反应了,因此能与TiC反应的Si量也就少了,导致产物中TiSi2的也比较少。这些因素综合起来最终导致该试样基体的 (图1的XRD结果)主相为Ti3SiC2与TiC,同时含有少量的SiC与TiSi2。

粗粒度的金刚石的化学惰性比细粒度的要强很多,导致金刚石不容易与Si反应生成SiC。此时Si与TiC的反应成为金刚石表面的主要反应。Si与TiC比较充分地反应形成SiC与TiSi2。因此我们可以观察到其主相为Ti3SiC2与TiSi2(图1的XRD结果),同时含有少量的SiC与TiC。

以上图2、4和6都很好的证实了公式(4)的发生。当金刚石粒度较细或较粗时,就会促进反应(3)(4)的发生,从而消耗较多量的Si。而从化学平衡的角度而言,这又会显著的促进Ti3SiC2的分解反应(2)发生,相应地导致产物中形成较多的TiC或钛硅相 (图1)。当金刚石粒度适中时,Ti3SiC2-金刚石反应体系达到一个微妙的平衡,此时,Ti3SiC2相没有发生明显的分解反应(图1)。

(2)对于170/200目的金刚石,随着金刚石的含量增加,产物中TiC与SiC的含量明显增加。这主要是因为体系中C源相应增加,从化学平衡的角度而言,会促进Si与C的反应,形成SiC。间接地促进Ti3SiC2相的分解,相应地TiC量也就增加了。

通过以上分析可知,金刚石表面的涂层或过渡层组织的形成,主要是由金刚石-Si和TiC-Si两个体系的反应所决定的。而金刚石的粒度直接影响了这两个反应体系,从而导致形成不同的金刚石表面的涂层组织结构与形貌,以及基体组织的微观组成。

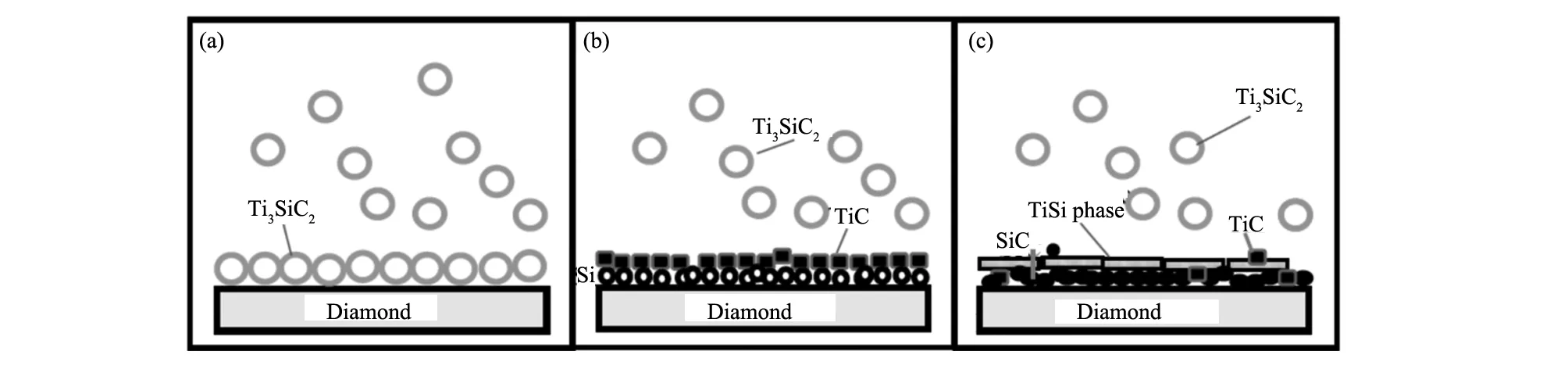

图8为金刚石表面物相的形成机理图。图8a显示初始状态下金刚石与Ti3SiC2相简单混合。经高温烧结处理后,Ti3SiC2相发生分解,生成TiC与Si(图8b)。由于烧结温度超过了Si的熔点,新生成的Si会以液相浸润包裹金刚石的表面。当金刚石粒度较细的时候(图8c),金刚石表面的C元素与Si形成SiC,从而在金刚石表面形成SiC层。同时TiC与Si二者之间也发生反应,生成钛硅相与SiC,从而在金刚石表面形成片层状组织与颗粒状组织构成的复合涂层。

图8 金刚石表面物相的形成机理图Fig.8 Formation schematic of phases on the diamond

本文系统的研究了不同金刚石粒度对微波烧结制备Ti3SiC2结合剂金刚石复合材料的影响。文献[12]以钛、硅和石墨单质粉体为原料,通过无压反应烧结制备了Ti3SiC2-金刚石复合材料,与本文一样金刚石表面形成了明显的过渡层,表明Ti3SiC2与金刚石结合良好,但是其产物中合成的Ti3SiC2含量较低,同时产物中孔隙率较高。文献[13]虽然在较低温度(1050 ℃),较短保温时间(10 min),制备了Ti3SiC2结合立方氮化硅材料,虽然产物的致密度较高,但由于该高温高压工艺苛刻,成本较高,不适用于以磨具等为代表的金刚石复合材料的应用。本文通过微波烧结制备Ti3SiC2结合金刚石复合材料,金刚石表面没有明显的石墨化,同时得到了良好的过渡层,有利于其实际的应用。

4 结 论

通过微波烧结Ti3SiC2与金刚石二元体系,可得到Ti3SiC2结合剂金刚石复合材料,金刚石的粒度与含量对复合材料的组织与微观形貌有明显的影响,得到如下结论:

(1)当金刚石含量相同(10%),金刚石表面会形成钛硅相涂层组织。当金刚石的粒度较粗(30/40, 170/200目)时基体的主相为Ti3SiC2,同时金刚石表面形成钛硅相与SiC。当金刚石粒度较细(W20)时,金刚石表面C元素与Si充分地反应生成SiC涂层,基体主相变成TiC和Ti3SiC2;

(2)当金刚石粒度为170/200目时,金刚石含量较低时(5%与10%),基体的组成为Ti3SiC2与少量的SiC。金刚石含量较高时(20%与30%),基体的组成为Ti3SiC2与少量的TiC和SiC。金刚石表面会形成Ti3Si涂层组织;

(3)金刚石表面的C元素与Si反应以及TiC与Si反应,这两个反应决定了金刚石表面的涂层组织结构与形貌,以及基体组织的微观组成。金刚石的粒度与含量显著影响着以上两个反应的发生,从而明显影响复合材料的微观结构与形貌。

[1] Barsoum M W. The MN+1 AXN phases: a new class of solids; thermodynamically stable nanolaminates[J].ProgressinSolidStateChemistry,2000,28(1-4):201-81.

[2] Barsoum M W,EI-Raghy T.Synthesis and characterization of a remarkable ceramic:Ti3SiC2[J].JournaloftheAmericanCeramicSociety,1996,79(7): l953-1956.

[3] Luo Y M,Pan W,Li S Q,et al.Synthesis and mechanical properties of in-situ hot-pressed Ti3SiC2polycrystals[J].CeramicsInternational,2002,28:227-230.

[4] Gao N F,Miyamoto Y,Zhang D.Dense Ti3SiC2prepared by reactive HIP[J].JournalofMaterialsScience,1999,34:4385-4392.

[5] Zhou W B,Mei B C,Zhu J Q.Fabrication of high-purity ternary carbide Ti3SiC2by spark plasma sintering technique[J].MaterialsLetters,2005,59:1547-1551.

[6] Luo Y M,Pan W,Li S Q,et al.Synthesis of high-purity Ti3SiC2polycrystals by hot-pressing of the elemental powders[J].MaterialsLetters,2002,52:245-247.

[7] Zhou Y C.Sun Z M.Temperature f1uctuation/hot pressing synthesis of Ti3SiC2[J].JournalofMaterialsScience,2000,35:4343-4346.

[8] Jaworska L,Stobierski L,Twardowska A,et al.Ti3SiC2as a bond-ing phase in diamond composites[J].JournalofMaterialsScienceLetters,2001,20:1783-1786.

[9] Jaworska L,Stobierski L,Twardowska A,et al.Preparation of materials based on Ti-Si-C system using high temperature-high pressure method[J].JournalofMaterialsProcessingTechnol-ogy,2005, 162-163: 184-189.

[10] Mu Y C,Guo J F,Liang B Y,et al.Rapid fabrication of bonded diamond composite using the spark plasma sintering reaction synthesis method[J].InternationalJournalofRefractoryMetalsandHardMaterials,2010,29(3): 397-400.

[11] 穆云超,梁宝岩,郭基凤.金刚石表面形成Ti3SiC2的反应机理2012,27(10):1199-1204.

[12] 李正阳,周爱国,李良,等.无压烧结制备Ti3SiC2-金刚石复合材料的反应机理与微观结构.兵器材料科学与工程.2013,36(6):29-31.

[13] 周爱国,李正阳,李良,等.Ti3SiC2结合立方氮化硼超硬复合材料的制备与微观结构.硅酸盐学报,2014,42(2):220-224.

[14] 穆云超,韩警贤,刘嘉霖,等.热压法制备Ti3SiC2陶瓷结合剂/金刚石复合材料的组织结构.粉末冶金材料科学与工程. 2015,20(1):139-143.

[15] Komarenko K,Clarke D E.Synthesis of Ti3SiC2-based materials using microwave-initiated SHS[J].CeramicEngineeringScienceProcess, 1994,15(5):1028-1035.

[16] Wang Q,Hu C F.Synthesis of High-purity Ti3SiC2by microwave sintering[J].InternationalJournalofAppliedCeramicTechnology, 2014,11(5):911-918.

[17] Li F Z, Zhang H B.Microwave sintering of Ti3Si(Al)C2ceramic[J].JournaloftheAmericanCeramicSociety,2014,97(9):2731-2735.

Microstructure and Interfacial Reaction Mechanism of Ti3SiC2-diamond Composites Fabricated by Microwave Sintering

LIANGBao-yan,ZHANGWang-xi,WANGYan-zhi,XUShi-shuai,MUYun-chao

(School of Materials and Chemical Engineering,Zhongyuan University of Technology,Zhengzhou 450007,China)

Ti3SiC2ceramic boned diamond composites were fabricated by microwave sintering from Ti3SiC2and Diamond raw powders. The effect of diamond’s content and size on phase and micro-structure of composites were studied. The result shows that different coating on the diamond could be obtained after microwave sintering, leading to good bonding between diamond and bonder matrix. Diamond had a different affect on the decompose of Ti3SiC2. Ti3SiC2may be decomposed to Si and TiC. When diamond (10%) size was larger (30/40 mesh, 170/200 mesh), Ti-Si phases and SiC coating on the diamond were formed. The main phases in this composite were Ti3SiC2. When diamond size was smaller (W20), C element on the surface of diamond may react fully with Si to form SiC coating. The main phases in this composite were TiC and Ti3SiC2. Small amounts of SiC were also obtained. When the adding diamond particle is 170/200 mesh, the diamond content was lower (5% and 10%), the main phases in this composite were Ti3SiC2and SiC. When the diamond content was higher (20% and 30%), the main phases in this composite were Ti3SiC2, SiC and TiC. Ti-Si phases and SiC coating on the diamond were formed in all samples.

Ti3SiC2;diamond;microwave sintering

河南省教育厅重点项目(13A430132,151RTSTHN004);河南省基础与前沿技术研究计划(132300410164);河南省省院科技合作项目(122106000051,142106000193);河南省教育厅自然科学研究计划项目资助(12A430024,13A430128,14A430007); 河南省科技开放合作项目(142106000051)

梁宝岩(1979-),男,博士,副教授.主要从事超硬复合材料研究.

张旺玺,教授.

TG146

A

1001-1625(2016)03-0725-07