船舶与海上移动平台焊接系数安全性验证研究

2016-10-12吴剑国沈传钊朱荣成

吴剑国,沈传钊,朱荣成,马 剑

(1. 浙江工业大学 建筑工程学院,浙江 杭州 310032;2. 浙江省工程结构与防灾减灾技术研究重点实验室,浙江 杭州 310014;3. 中国船级社 上海规范与技术中心,上海 200135)

船舶与海上移动平台焊接系数安全性验证研究

吴剑国1,2,沈传钊3,朱荣成3,马 剑1

(1. 浙江工业大学 建筑工程学院,浙江 杭州 310032;2. 浙江省工程结构与防灾减灾技术研究重点实验室,浙江 杭州 310014;3. 中国船级社 上海规范与技术中心,上海 200135)

建立一套验证船体结构与海上移动平台规范焊缝安全性的理论方法,提出了船体与海上移动平台结构焊缝应力计算的3种模型和焊缝应力计算方法,确定了焊缝强度的应力标准。通过5个板条梁和4个短柱的焊缝强度试验,验证了焊缝的强度标准、焊缝应力公式的正确性和适用性。进行了11艘船体结构焊缝应力的提取和焊接系数利用因子的计算,获得了船体结构各类角焊缝利用因子的统计结果,证明现有规范的焊接系数符合GBS的要求。

焊接系数;角焊缝;焊缝强度;结构有限元;焊缝试验

Abstract: A theory etical method is proposed to verify the safety of fillet weld factors in hull and offshore floating platform rules. Three kinds of models and weld stress calculation methods for weld stress calculation of hull structures are proposed, and the weld strength standard of hull structural fillet welds is determined. To verify the correctness and applicability of weld stress formula and the criterions, the weld strength tests of 5 panels and 4 short columns are carried out. The fillet weld stresses of 11 hull structures are extracted and the utilization factors for weld factor are calculated, and the statistic results of utilization factor of all fillet welds of 13 hull structures are obtained. It is proved that the safety of hull structural fillet weld factors in rules accords with the requirement of GBS.

Keywords: weld factor; fillet weld; weld strength ; structure finite element; weld test

焊缝设计是船体与海上移动平台结构设计的重要内容。由于船体与海上移动平台结构焊缝繁多、接头复杂、承受载荷的多样性,进行逐条焊缝的强度计算是几乎不可能完成的任务[1]。为了方便设计者进行焊缝设计,各国船级社经过长时间工程经验的积累,总结提出了船体与海上移动平台结构角焊缝设计的简便方法——焊接系数规格表[2-3]。焊接系数(weld factor)是焊缝剪切强度系数wτ(fillet weld factor on shear strength)的简称,其定义为角焊缝焊喉厚度与腹板厚度之比[4]。

然而,由于种种原因,焊接系数规格表系统完整的数据来源已不可循。ISSC296[5]对比了美国船级社ABS、其他船级社、美国海军、美国焊接协会、美国钢结构关于角焊缝的规范,发现各种规范以不同的形式指定最小尺寸,且规定的焊接系数不尽相同。该报告还应用ADINA(动态增量非线性分析)程序,进行焊接工字梁焊缝的弹塑性分析,并建议采用光弹或类似的实验检验数学建模和计算结果的有效性。ISSC323[6]使用简单的工程设计方法,通过测试验证ABS规范的角焊缝尺寸,并把它们改成更加实用的形式。

焊接系数作为规范不可或缺的一部分,同样需要按照IMO的GBS(goal based standard)要求进行验证并接受审核[7]。为此,中国船级社上海规范与技术中心联合浙江工业大学等单位,进行了为时多年的船体与海上移动平台结构焊接系数的确定方法和设计标准研究,提出了一整套验证船体与海上移动平台结构规范焊缝安全性的理论方法,通过11艘实船的计算分析和焊接短柱和钢梁的试验[8-10],验证了中国船级社CCS规范中的焊接系数取值符合GBS船舶安全性的要求。

1 角焊缝强度计算模型

在钢结构设计规范[11-12]中,角焊缝的应力计算是基于如下2个假定:

1) 采用沿45°方向的焊缝有效截面为计算时的破坏面,称为焊喉he,其宽度等于0.7倍焊脚高度hf,如图1(a)所示;

2) 在通过焊缝形心的横向力Ny和剪力Nx作用下,如图1(b),沿焊缝长度lw方向的应力是均匀分布的。

图1 角焊缝的截面应力分析Fig. 1 Stress analysis of fillet weld section

将焊缝应力分解为垂直焊缝长度方向的应力σf和平行于焊缝长度方向的应力τf,故:

焊接强度公式为:

式中:fvw,d为角焊缝强度设计值[11]。 对于CCSA配套的焊接材料,fvw,d=208 N/mm2;对于AH32、AH36配套的焊接材料,fvw,d=262 N/mm2。

除去熔透焊,针对船舶与海上移动平台结构角焊缝的受力特点,将船舶与海上移动平台结构角焊缝分为3种模型:1) 剪切受力焊缝模型,如扶强材与带板的焊缝、主要支撑构件与外板的联系焊缝;2) 横向受力焊缝模型,如扶强材端部的焊缝、平面板材或平面舱壁周界的端部焊缝;3) 复合受力焊缝模型,同时剪切和横向受力的焊缝,如主要支撑构件之间的焊缝、支柱端部计算模型。

2 角焊缝应力的计算方法

由于船体与海洋平台结构复杂,焊缝受力很难通过结构力学等方法确定,因此考虑采用有限元方法计算焊缝应力。然而,由于结构尺寸和焊脚尺寸根本不在一个量级,比如船体结构有限元分析所用板单元的尺寸一般都在800 mm×800 mm 左右,而焊脚高度一般都小于10 mm。因此,不可能在船体结构分析模型中建立焊缝实体,再划分单元[13],而需要寻找新方法计算焊缝应力。

2.1 角焊缝剪应力的计算方法

图2所示扶强材与带板的联系角焊缝,取长度为dz的梁段作为隔离体。在弯矩差dM作用下,微段dz的带板纵向受力之差必须与带板和腹板间角焊缝有效截面上的纵向水平剪力相平衡,即

由于

代入式(3),得

式中:S1=Afy1为带板面积Af对截面中和轴x的面积矩,Ix为整个横截面对其中和轴的惯性矩,hf为焊脚高度,τf为焊喉平均剪应力,V为横截面上的剪力。如图2(b)所示。

图2 焊缝应力计算模型Fig. 2 Weld stress analysis model

根据材料力学公式,焊缝处腹板的剪应力为

式中:tw为腹板厚度,其余符号同式(5)。

对比式(5)和式(6),获得焊缝应力的计算公式如下:

式中:k是考虑有限元模型的影响而引进的修正系数,其他符号同前。针对4个焊接板梁进行了式(5)的焊缝理论计算;式(7)有限元应力换算,如图3所示;以及梁和焊缝的应力测试,如图4所示。经过比对,确定修正系数k为1.0~1.1。

图3 工字梁腹板应力的有限元计算模型Fig. 3 Finite element model of I beam web stress analysis

图4 焊接工字梁的弯剪试验照片Fig. 4 Welded I beam bending shear tests

因此,可以采用通常的船体结构舱段或海上移动平台结构的有限元模型,先对纵骨等梁单元进行腹板板元化,再由腹板板单元(不建焊缝)的剪应力,通过式(7)换算获得焊缝剪应力。

2.2 横向受力的焊缝正应力的计算方法

对于横向受力的焊缝,如图2(c)所示。立板上的横向载荷F和弯矩M是通过垂直于焊缝长度方向的应力σf传递到边界上。由力和力矩的平衡,可推导出焊缝横向应力σf与立板表面垂直于焊缝方向的正应力σ+和σ-以及中面平均正应力σ0的关系如式(8),同样,考虑到有限元模型的影响,针对不同的立板形式,采用修正系数k进行修正。

式中:σ+和σ-分别为立板两个表面焊缝方向的正应力,σ0为立板中面焊缝方向的平均正应力。

3 船体角焊缝的应力标准

通常钢结构规范中的焊缝强度许用值是根据建筑结构规范确定的,不能直接应用于船体与海上移动平台结构焊缝的强度评估。这是因为二者存在两个差别:一是载荷与强度的体系不同;二是计算模型也不同,建筑规范是基于近似的焊缝平均应力公式,船舶与移动平台规范是基于结构的有限元计算。为确定船体与移动平台结构角焊缝有限元计算的焊缝强度许用值。将钢结构中母材设计强度与焊缝设计强度[11-12]的协调关系γ,引入到船舶与海上移动平台结构中。

通过上式的类比,使得船舶与海上移动平台结构中焊缝的强度标准随同构件(母材)的强度标准变化,从而获得各个构件的焊缝强度设计值;

用此公式可以根据船体结构或海上移动平台规范的舱段有限元计算的应力标准[2-3],换算出相应模型构件的焊缝许用剪切应力。表1列出了钢结构焊缝与母材的许用强度比值。

表1 焊缝与母材应力标准换算系数γTab. 1 Conversion factors for weld and parent metal strength standards γ

表2以CSR-OT为例,列出了其焊缝许用应力,其他规范略。

表2 CSR-OT焊缝许用剪切应力Tab. 2 Allowable shear strengths of CSR -OT fillet weld

4 焊缝模型试验

为了验证焊缝强度设计值的安全性,进行了4根受剪短柱的焊缝剪切破坏试验,以及1根工字型梁在集中载荷作用下的焊缝破坏实验。试验现场、焊缝破断面、载荷与位移的曲线,如图5和图6所示。

图5 受剪短柱的焊缝剪切破坏试验Fig. 5 Shear failure tests of welding short columns

图6 集中载荷作用下的工字型梁焊缝破坏试验Fig. 6 Weld failure test of I beam under concentrated load

表3给出了试验结果汇总,以及与不同规范的强度标准的比值。可以看出,目前规范的焊缝设计标准,具有2倍左右的安全系数,对于以承受剪应力为主的联系焊缝,由于剪应力沿焊缝长度是不均匀的,因此,安全余量更大。

表3 试验结果汇总Tab. 3 Test results summary

5 实船焊接系数利用因子计算

焊接系数利用因子的定义如下:

当焊接系数利用因子小于1时,则焊缝满足强度要求,且利用因子越小,安全余量越大。

计算过程如下:

1)根据船体与移动平台结构焊缝的分类,提取结构有限元模型中各部位所需的板单元应力;

2)对于受剪焊缝依据式(7),对于受拉(压)的焊缝依据式(8),对于复合受力的焊缝按式(7)、式(8),再按式(6)进行合成,将板应力换算为焊缝应力;

3)由式(9)得到焊缝许用应力;

4)由式(11)计算焊接系数利用因子。

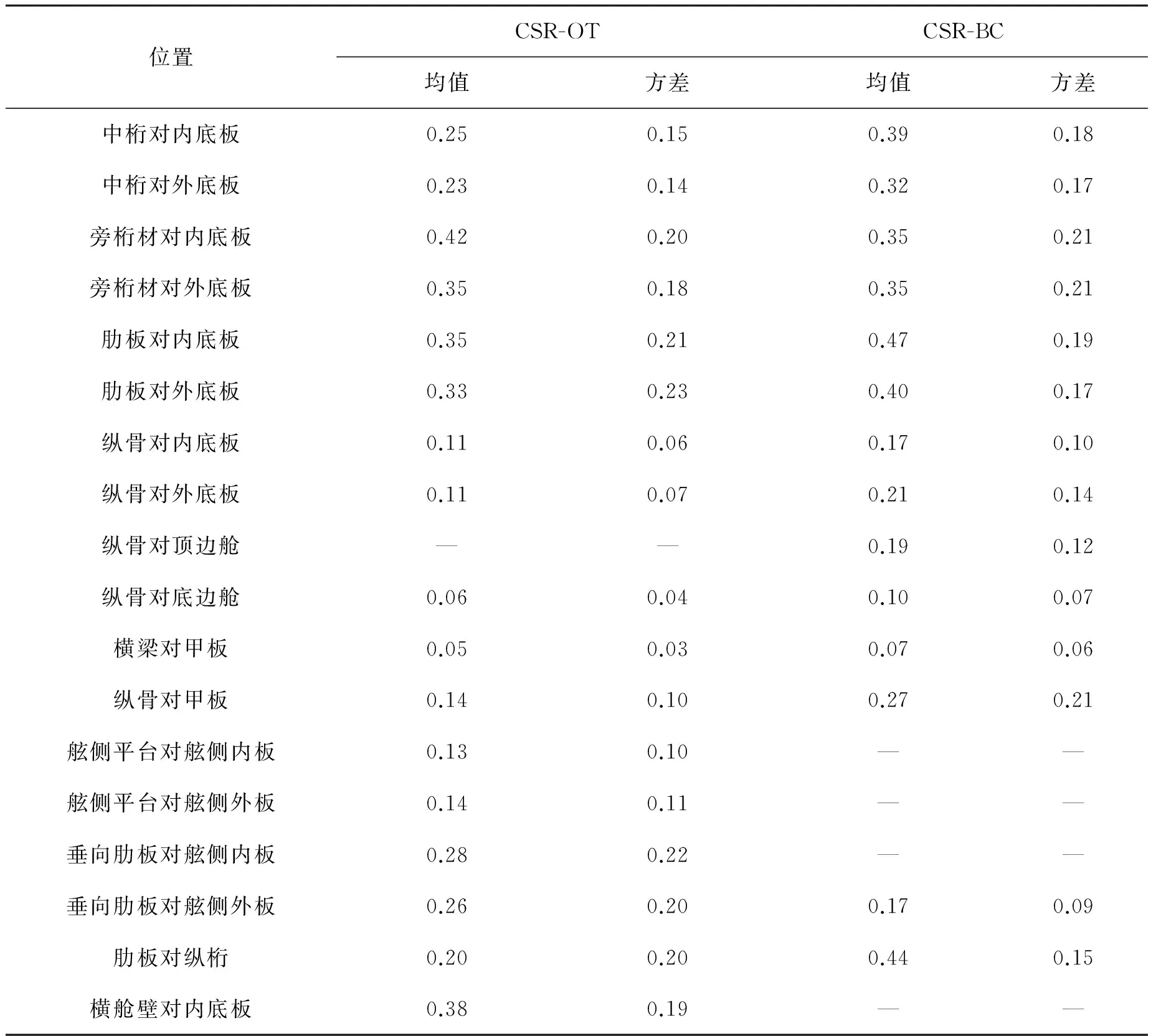

本文共计分析统计了11艘CSR-OT和CSR-BC所有工况下的数万条焊缝应力,对比相应的焊缝许用剪切应力,计算出焊接系数利用因子,并进行了统计分析。图7为舱段有限元模型;图8为某艘CSR-BC不同工况下,肋板对内底板的焊接利用因子;表4给出了主要构件的焊接系数利用因子统计结果。

图7 舱段有限元模型示例Fig. 7 Finite element model of cargo hold of welding factor

图8 不同工况的焊接利用因子Fig. 8 Utilization coefficients of welding factor under different working conditions

位置CSR-OTCSR-BC均值方差均值方差中桁对内底板0.250.150.390.18中桁对外底板0.230.140.320.17旁桁材对内底板0.420.200.350.21旁桁材对外底板0.350.180.350.21肋板对内底板0.350.210.470.19肋板对外底板0.330.230.400.17纵骨对内底板0.110.060.170.10纵骨对外底板0.110.070.210.14纵骨对顶边舱——0.190.12纵骨对底边舱0.060.040.100.07横梁对甲板0.050.030.070.06纵骨对甲板0.140.100.270.21舷侧平台对舷侧内板0.130.10——舷侧平台对舷侧外板0.140.11——垂向肋板对舷侧内板0.280.22——垂向肋板对舷侧外板0.260.200.170.09肋板对纵桁0.200.200.440.15横舱壁对内底板0.380.19——

结果表明,现行的CSR船舶规范焊接系数均能满足强度要求。

6 结 语

从理论、试验、计算三个方面对船体与海上移动平台规范中焊接系数利用因子进行了研究。所得结论如下:

1) 建立了一套基于有限元模型的焊接系数利用因子计算方法。主要包括:①船体与移动平台结构焊缝计算模型;②船体与移动平台结构焊缝应力的有限元计算方法;③船体与移动平台结构焊缝应力的有限元强度标准。

2) 完成了4个焊接板梁焊缝的应力测试,证明所提应力计算方法的正确性。完成了4个短柱的焊缝剪切和1根工字梁联系焊缝的破坏实验,获得了实际焊缝的极限强度。与规范的理论值相比,表明现行钢结构规范的理论值较为保守,安全系数在2.0倍以上;梁的联系焊缝破坏试验与理论值之比达4.2~5.5,通常角焊缝的强度设计值用于联系角焊缝的强度设计是足够安全的。

3) 利用11艘CSR散货船和油船的有限元应力计算模型,获得了各种构件、各个工况的焊缝应力,进行了CSR规范焊接系数的验证。结果表明,现行船舶规范焊接系数均能满足强度要求,有些构件的焊接系数利用因子较低,尚有进一步优化的空间。

致谢:最后特别感谢浙江工业大学的吴华锋、余东方、牛师彬、周攀、梁晨诚,中国船舶与海洋设计研究院吴嘉蒙 、刘寅华为本项目作出的贡献。

[1] 王承权.船体结构角焊缝的受力分析与剪切强度系数[J]. 武汉水运学院学报, 1983(2):35-42. (WANG Chengquan. Stress analysis and shear strength coefficient of hull structural fillet weld[J]. Journal Wuhan Institute of Water Transportation Engineering, 1983(2):35-42.(in Chinese))

[2] 中国船级社.钢质海船入级与建造规范[M].北京:人民交通出版社,2014. (China Classiflcation Society. Rules for the classification and building of steel ships[M]. Beijing: People's Traffic Press,2014. (in Chinese))

[3] 中国船级社.海上移动平台入级规范[M].北京:人民交通出版社,2012. (China Classification Society. Rules for the classification of offshore floating platform[M]. Beijing: People's Traffic Press,2012. (in Chinese))

[4] 王承权,夏炳仁,肖汉云,等. 船体结构填角焊缝的设计规范分析[J]. 船舶工程,2002(2):49-53. (WANG Chengquan, XIA Bingren, XIAO Hanyun, et al. Analysis of design rules of fillet welds of hull structure[J]. Ship Engineering,2002(2):49-53. (in Chinese))

[5] ISSC296, Review of fillet weld strength parameters for shipbuilding[S]. Ship Structure Committee 296,1980.

[6] ISSC323, Updating of fillet weld strength parameters for commercial shipbuilding[S]. Ship Structure Committee 323,1984.

[7] MSC.287(87), Adoption of the international goal-based ship construction standards for bulk carriers and oil tankers[S]. 2010.

[8] 吴华锋, 吴剑国,朱荣成. 船底结构的焊接系数研究[J].船舶,2012(5):43-47. (WU Huafen, WU Jiangou, ZHU Rongchen. Research on welding factor of ship’s bottom structllre[J]. Ship & Boat, 2012(5):43-47. (in Chinese))

[9] 余东方, 吴剑国, 沈传钊, 等.平面舱壁周界的焊缝研究[J]. 船舶, 2014(5):56-60. (YU Dongfang, WU Jianguo, SHENG Chuanzhao, et al. Weld study of plane bulkhead perimeter [J]. Ship & Boat, 2014(5):56-60. (in Chinese))

[10] 牛思彬, 吴剑国, 沈传钊, 等.船体结构角焊缝的应力分析与试验[J]. 造船技术, 2014(6):46-49. (NIU Sibing,WU Jianguo,SHENG Chuanzhao,et al. Analysis and test on stress of fillet weld in hull structure [J]. Marine Technology, 2014(6):46-49. (in Chinese))

[11] GB50017-2003, 钢结构设计规范[S].北京:中国计划出版社, 2002. (GB50017-2003, Steel structure design rules [S]. Beijing: China Planning Press, 2002. (in Chinese))

[12] Eurocode 3.EN 1993-1-1.Design of steel structures.Part1.1:General rules and rules for buildings[S].London: European Committee for Standardization,2004.

[13] 李冬林,王强. 基于有限元的角焊缝建模的探讨[J]. 湖北工业大学学报, 2009(2):76-77. (LI Donglin, WANG Qian. Discussion on modeling of filled weld based on FEM [J]. Journal of Hubei University of Technology, 2009(2):76-77. (in Chinese))

On safety verification of fillet weld factors in hull and offshore floating platform rules

WU Jianguo1,2, SHENG Chuanzhao3, ZHU Rongcheng3, MA Jian1

(1. College of Architectural & Civil Engineering, Zhejiang University of Technology, Hangzhou 310032,China;2. Zhejiang Research Laboratory of Btuilding and Civil Engineering Structures & Diseaster Drevention and Mitigation Engineering, Hangzhou 310014, China;3. Shanghai Rules & Technology Center, CCS, Shanghai 200135,China )

1005-9865(2016)04-0093-07

P751

A

10.16483/j.issn.1005-9865.2016.04.013

2015-07-01

吴剑国(1963-),男,教授,主要从事船舶与海洋工程结构的分析与设计研究。E-mail:wujg63@163.com