气力输送系统及其设计

2016-10-12董中华

董中华

(拜耳材料科技(中国)有限公司)

气力输送系统及其设计

董中华*

(拜耳材料科技(中国)有限公司)

介绍了散装物料的气力输送技术,并对气力输送系统的构造和设计步骤进行了较详细的阐述。

散装物料气力输送设计输送压力气流速度压力损失输料管

0 引言

输送散装物料有多种方式,如带式输送机、螺旋输送机、刮板输送机和振动输送机等。相比这些输送方式,气力输送经常是一种更实际和更经济的物料输送方式。其原因如下:(1)气力输送系统的安装和操作较为经济。 (2)气力输送系统是个完全封闭的系统,如果需要,可以设计为没有任何运动部件与被输送物料接触。因为是密闭系统,运行起来相对干净和环境友好,也更易维护。(3)对于后期的路径改变和扩展,较为灵活方便。

1 气力输送分类

从压力方面来分,有负压输送和正压输送。

负压输送的优势:

(1)可以从几个源头点到一个目标点,即多对一;

(2)在环境压力下,喂入装置简单 (正压输送通常需要旋转阀);

(3)输送气体无需冷却处理。

正压输送的优势:

(1)可以从一个源头到几个目标点,即一对多;

(2)物料的目标接受装置为常压设计,较为简单;

(3)可以采用高的输送压力 (6×105Pa或者更高,而负压输送压力最大不超过-1×105Pa);

(4)可以实现更长距离的输送;

(5)可以采用较小直径的管道;

(6)适合用密相输送。

从物料在输送气体中的形态来分,有稀相输送、沉底流输送和密相输送。各种输送方式的对比如表1所示。

2 气力输送系统构造

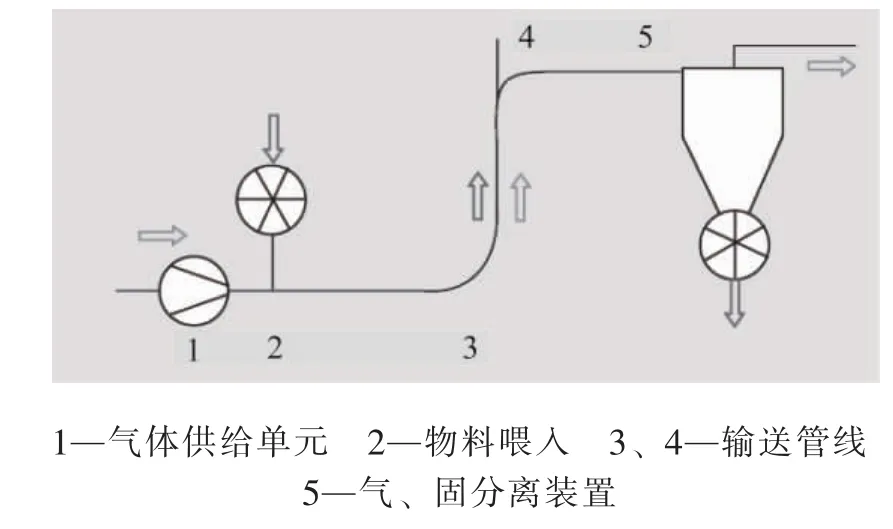

图1所示为典型的正压气力输送系统构造,该系统的各组成部件如表2所示。

表1 各种输送方式的对比

图1 正压气力输送系统

表2 正压气力输送系统各组成部件

3 气力输送系统设计步骤

气力输送系统设计步骤如图2所示。

图2 气力输送系统设计步骤逻辑图

(1)指定物料

物料的堆密度对于确定系统部件的大小很重要,例如确定旋转阀大小和料仓容积。透气性影响输送模式和所用到的最小气流速度。物料的硬度影响系统部件的磨损性。

(2)指定物料质量流率Mp

物料质量流率Mp一般为一段时间内的平均值,其单位为kg/h或t/h。对于连续输送系统,设计值等同于平均值;对于批次发送系统,考虑到批次之间时间段内无物料输送,设计值须高于平均值。

(3)指定输送距离

确定输送距离时,需要全面考虑每段的水平距离、垂直距离、弯头的角度、弯头的曲率半径等。

(4)选择管径d

对于确定的物料输送量,管径是主要的设计参数之一。初次管径是个估猜值,如果某些因素表明初次管径是不可接受的,则需要重新选择。

(5)选择输送压降

与管径类似,初次压降也是个估计值。如果初选值受限于最大负压或低压系统 (如系统提供不了这么大的压力),则需要重新选择。

(6)选择输送线入口气流速度C1

气力输送的工艺设计就是要弄清楚三个关键参数:管径、所需气体的气量和压力。因此确定输送气体的速度很有必要。在物料喂入点输送气体的速度,即入口气流速度C1,不是估猜值,它是依据物料特性得出来的。

对于稀相输送,最小的气流速度Cmin通常大于10 m/s。对于水泥,Cmin为10~11 m/s,对于颗粒铝为13~14 m/s,对于砂糖为16 m/s。Cmin主要取决于粒径大小、粒子形状和粒径分布。对于密相输送,很多物料的Cmin可以低至3 m/s。设计时,入口气流速度C1通常取最小气流速度Cmin的1.2倍。

不建议采用最小气流速度设计,增加设计余量可弥补物料流量波动的影响。物料流量波动会导致压力增加,从而导致气体流速略微减小。这是因为气体具有可压缩性,同时设备还可能漏气,如旋转阀。

在密相输送中Cmin取决于固气比,在此情况下,需估计一个初始值。在设计过程中,需要执行检查和反馈。

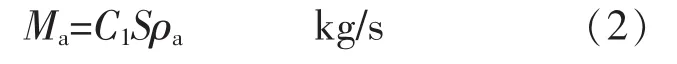

(7)计算气体质量流率Ma

式中S——管道的截面积,m2;

ρa——气体密度,kg/m3;

p1——输送线入口压力,kPa;

T1——输送线入口温度,K;

R——气体常数,R=0.287 kJ/(kg·K)。由式 (2)可得

式中 d——管道内径,m。

(8)计算固气比

固气比μ是物料质量流率和气体质量流率的比值,是个无量纲量。Mp的单位kg/h,Ma的单位kg/s。气体的密度随着压力变化而变化,因此输送气体的体积流量也可能沿着输送管线而变化。固气比是个重要参数,旨在描述物料在输送管线中的浓度,其值是个不变量。

(9)检查输送压降Δp

此时,所有主要参数值已经获得,因此可以检查输送系统的压力降。应用数学模型,求解出整个系统的压降,然后与第5步的值进行比较。如果不相同,则回到第5步。系统压降的计算有不同的数学模型[1-3]。下面介绍一个常用的计算方法。

①管道中纯空气运动产生的压力损失Δpa

式中λa——纯空气运动时的摩擦阻力系数;

l——管道长度,m;

d——管道内径,m;

ρa——空气密度,kg/m3;

va——气流速度,m/s。

λa值主要取决于雷诺数 (,u为空气的运动黏度)。在工程设计时按经验式计算,可以满足要求。

②管道中粒子运动产生的压力损失Δpp

式中μ——固气比;

kp——由实验确定的经验系数。

据有关实验资料分析,kp一般随输料管管径及颗粒直径的增大而增大;水平输料管中的kp值较垂直输料管中的kp值大。随着输送气流速度的增大,kp值减小;当输送气流速度增大到使物料完全处于均匀悬浮状态时,kp值基本上为常数。此外,kp尚与物料的形状和悬浮速度等有关,而与固气比无关[1]。如无实验数据,kp可按下式估算:

式中ρm——物料的堆密度,t/m3;

C——颗粒的阻力系数,对不规则形状的物料,C=Cd渍;

Cd——当量圆球颗粒的阻力系数,根据Re值由图查得[1];

渍——颗粒的形状系数,由表选取[1]。

对于弯管中的压力损失取弯管的当量长度[4]。

③ 颗粒加速压力损失Δpacc

式中孜——加速压力损失系数,

vm1——物料处在稳定运动状态时的速度;对于垂直管道,vm1=va-vt,vt为物料悬浮速度,m/s;对于水平管道,vm1= (0.70~0.85)va;

vm2——加速区物料初速度。

由垂直向水平方向过渡的90°弯管,弯管出口的颗粒初速度比进口的速度约减小1/3~1/5(其中大的数值适用于重和大的颗粒,小的数值适用于轻和小的粉末);由水平向垂直方向过渡的90°弯管,出口的颗粒速度比进口的速度约减小1/2~1/2.5。

若物料在加速区段的初速度为零 (例如物料喂入点),则孜=2vm1/va。

④提升压力损失Δph

式中vm——垂直管内物料颗粒的运动速度,m/s;

h——垂直管高度,m。

⑤ 其他压力损失Δpmisc

其他压力损失有排气压力损失以及经过换热器、过滤器、旋风分离器等设备的压力损失等。

压力降与气体密度有关,而气体密度又与压力有关。输送系统压力降的计算需要将系统划分成多个单元。每个单元内,认为其气体密度是个不变值,计算出该单元的出口压力和出口速度,作为下个单元的入口条件。

(10)重新指定物料的质量流率

如果步骤9中检查发现,压降接近初始估计值,这样返回第5步,选择一个新值即可。如果检查发现偏差很大,就有可能需要按照一个完全不同的系统来考虑。例如,初始压降估计值是8×104Pa,检查发现计算值比初始值大2~3倍,这就需要考虑更改系统。在8×104Pa情况下,适合用低压旋转阀和罗茨风机的连续运行系统。在高压下,系统就要基于压力发送罐,或高压旋转阀、螺杆压缩机设计。如果采用压力发送罐的不连续操作系统,物料的质量流率就需要修改,见步骤2中描述。

(11)重新选择管径

如果步骤9中计算的压降不能令人满意,同时第10步中重新选择也不能接受,就有必要选择其它管径。例如,设计受限于低压连续运行,那么就必须选择较大的管径。分析从第4步重新开始。

(12)计算功率

之前,已经评估了系统所有的参数,现在可以计算系统的功率,从而获得系统运行的大致成本。关于精确的功率值,需要咨询设备制造商。可以用式 (12)快速估算出功率,该式是一种基于等温压缩过程的简化模型。

式中Ma——气体质量流率,kg/s;

pi、po——压缩机入口、出口绝对压力,kPa。

(13)系统重新评估

对于相同的输送量,可以有多种不同管径和压力降的组合。同时对于两套不同设计参数组合的系统,所需功率也可能不同。此步骤用于全面评估整个系统,选择最合适的参数组合。

(14)确定需要的管径和气量

工艺设计的最终要求是确定需要的管径和气体供给单元的规格。

4 结语

本文介绍了散装物料的气力输送技术,并对气力输送系统的构造和设计步骤进行了较详细的阐述。在设计计算中,一项重要的工作是计算输送压力降。气力输送的设计计算依赖于实验数据和以往的经验。

[1]运输机械设计选用手册编辑委员会.运输机械设计选用手册 (上册)[M].北京:化学工业出版社,1999: 696-697.

[2]Amrit T Agarwal.Theory and design of dilute phase pneumatic conveying systems[J].Powder Handling& Processing,2005,17(1):18-19.

[3]David Mills,Mark G Jones,Vijay K Agarwal.Handbook of pneumatic conveying engineering[M].New York: Marcel Dekker,2004.

[4]化学工业部.HG/T 20570.7—1995管道压力降计算[S].北京,1996:170.

Introduction and Design of Pneumatic Conveying System

Dong Zhonghua

The pneumatic conveying technology of the bulk material,as well as the configuration and the design procedure of the pneumatic conveying system are elaborately introduced.

Bulk material;Pneumatic conveying;Design;Feed pressure;Gas velocity;Pressure loss;Conveying pipe

TQ 051.21DOI:10.16759/j.cnki.issn.1007-7251.2016.06.002

2015-10-18)

*董中华,男,1981年生,硕士。上海市,201507。