固溶处理对316L扩散焊接头力学性能和组织的影响

2016-10-12杨博黄奕昶袁奕雯黄毓晖

杨博黄奕昶 袁奕雯 黄毓晖

(上海市特种设备监督检验技术研究院)(华东理工大学)

固溶处理对316L扩散焊接头力学性能和组织的影响

杨博*黄奕昶袁奕雯黄毓晖

(上海市特种设备监督检验技术研究院)(华东理工大学)

对316L材料扩散焊接头进行固溶处理。采用拉伸试验和硬度测试方法,研究固溶处理对316L扩散焊接头力学性能和硬度的影响。采用金相、EDS和XRD等微观方法,观察扩散焊接头在固溶处理前后的金相组织、元素扩散和相组成情况。

固溶处理扩散焊接焊接接头微观组织拉伸试验硬度

扩散焊接是随现代科技发展而产生的新的材料连接技术,在航天航空工业、电子传感器工业、石油化工先进的技术领域均得到了广泛应用[1-3]。对金属来说,扩散连接是在温度低于母材熔点下进行的,不存在金属的初次结晶过程。目前在微小型的化工机械制造领域,不锈钢的扩散连接工艺已用于系统封装。

316L材料具有很高的抗腐蚀能力和优良的焊接性能等优点。但其在扩散焊接时,冷却过程中不可避免地要经过敏化温度区,故焊接热影响区的组织和耐腐蚀性能较母材会发生变化。

本文通过采用拉伸试验、硬度测试常规方法以及金相、EDS和XRD等微观方法,研究固溶处理对316L不锈钢扩散焊接头的力学性能、硬度、金相组织、元素扩散和相组成的影响情况。

1 试验材料和方法

试验选用国产316L不锈钢作为母材,其化学成分见表1。

表1 316L不锈钢化学成分

1.1扩散焊接工艺及固溶处理

316L材料真空扩散连接的最优工艺参数:温度1100℃(80%Tm);压力10 MPa;保温时间3 h;表面粗糙度0.6~1.2 μm。研究结果表明,采取该焊接工艺,接头的接合率和强度最高,质量最佳[4-5]。采用该工艺下的扩散焊接头进行试验,固溶处理工艺为加热温度1100℃,保温时间90 min,水淬。

1.2力学性能和硬度测试

力学性能试验在拉伸试验机上进行。拉伸试样按照GB/T 15970.4要求加工,从焊接件上切割下一段圆棒,加工成标准拉伸试样,并保证焊接界面位于试样的中点位置。

显微硬度测试按照GB 4340.1的规定,在金相试样上进行,测量316L扩散焊焊接接头及母材的硬度,载荷为25 g,加载时间为15 s。

1.3微观金相

将316L母材以及固溶处理前后的扩散焊接头进行线切割,然后经打磨 (2000#)、抛光后制备成金相样品。对金相样品进行腐蚀后,在显微镜下观察其组织,如图1所示。

图1 接头和316L母材的金相组织

1.4EDS扫描

采用EDS扫描,分别在焊缝处及距离焊缝20 μm、2.5 mm处进行点扫描。为了得到各个元素在扩散焊连接处的分布趋势,对扩散焊接头和经固溶处理的扩散焊接头进行了元素线扫描,扫描范围均在距焊接线左右两边15 μm处,总长30 μm。

1.5XRD分析

通过X-射线衍射对焊缝试样表面进行轰击,向样品发出元素特征X射线波长和光子能量,进而分析试样微区的成分。采用Cu靶,管电压为40 kV,管电流为450 mA,在RIGAKU D/MAX 2550 VB/PC型X-衍射仪上完成定性XRD试验。

2 试验结果及分析

2.1力学性能及硬度

力学性能测试结果见表2。

表2 316L母材及固溶处理前后的扩散焊接头力学性能

材料的硬度与应力腐蚀敏感性有着直接关系,硬度越高,材料的应力腐蚀敏感性越大[6]。图2所示为焊接接头各个区域的硬度分布。316L母材的硬度为181 HV(见图2中的水平虚线),经固溶处理过的焊接接头硬度与母材相当,没有大的变化,但与未经固溶处理过的焊接接头 (不同试样固溶处理前后)相比,硬度明显降低,这说明经过1100℃固溶处理后材料的硬度会显著下降。

图2 扩散焊接头区域焊缝硬度

2.2金相分析

图1中(a)、(b)、(c)依次是316L不锈钢经固溶处理过的扩散焊接头、未经固溶处理过的扩散焊接头和316L母材的金相组织图。从图1(a)、(b)中可看到线形界面,并且能清晰地分辨出焊件之间的界面痕迹,焊接区未发现任何组织变化,焊接区的晶粒形态与母材无差别,均为较粗大的奥氏体晶粒,晶界明显均匀。同时,还可明显看出经固溶处理过的接头处其晶粒略大于未经固溶处理的接头处的晶粒,母材的晶粒最小。

研究表明,奥氏体在温度超过950℃后,晶粒开始急剧长大,晶界明显宽化。这个温度称为奥氏体晶粒粗化温度Tg。在该温度以下加热时奥氏体晶粒为正常、连续、缓慢地长大;超过该温度加热时,奥氏体晶粒长大是不连续的、异常的,长大的速度很快,并会出现孪晶组织。晶粒大小对金属的机械性能有很大影响,在常温下,金属的晶粒越细小,强度和硬度则越高,同时塑性和韧性也越好。

在扩散焊接头的金相图中还可以看到很多孪晶的组织形态,如图1(a)、(b)所示。金属学指出,孪晶是指两个晶体 (或一个晶体的两个部分)沿一个公共晶面构成镜面对称的位向关系,该公共晶面称为孪晶面。孪晶之间的界面成为孪晶界,孪晶界常常就是孪晶面。孪晶界由于界面上的原子没有发生错排现象,其界面能很低。孪晶可以在塑性变形时形成,也会在塑性变形后的退火过程中产生。前者是在承受外力作用下产生的,成为变形孪晶或是机械孪晶;后者未承受外力,是在加热过程中由热应力引发的孪生变形现象,称为退火孪晶。

在扩散焊焊接过程中,焊接温度往往超过Tg,且在高温下加压进行扩散焊接,并保温一段时间,焊接结束后试样在真空室中随炉冷却。所以在316L扩散焊接头中可以看到大量的孪晶组织。由图1(b)还可以看到,在界面附近生成的孪晶,有的是细长的孪生带,这些孪生带互相平行,孪晶界多与界面成近90°交角。总之,316L扩散焊接头的孪晶组织是机械变形和退火处理共同作用形成的。

2.3EDS扫描

点扫描结果显示,经固溶处理的扩散焊焊接接头中其C、Si、S、Cr、Mn、Fe、Ni元素的含量基本没有变化。也就是说,在扩散连接的表面附近其元素含量与远离扩散连接界面处的元素含量是一致的。

线扫描结果显示,除了在焊接连接线上的某些点元素含量稍低之外,在整条扫描线处均未有异常变化。这说明在焊接过程中元素扩散得很充分。将未经固溶处理的焊接头和经固溶处理的焊接头数据进行比较,也未显示元素的质量分数有差异。

2.4XRD分析

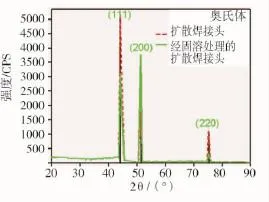

由图3可见,焊接头固溶处理前后均为奥氏体,但(111)、(200)、(220)三个晶面的衍射峰值都有变化。X-射线衍射结果显示,由于择优取向的原因,固溶处理引起了晶面取向的变化。

图3 X射线衍射峰值

3 结论

(1)从力学性能测试结果可以看出,经固溶处理过的焊接头其抗拉强度比一般扩散焊接头及母材下降较多,但延伸率则好于母材和一般扩散焊接头,即固溶处理可以明显改善接头的塑性。

(2)显微硬度测试结果显示,经固溶处理过的焊接头其硬度与母材相当,没有大的变化,但与未经固溶处理的焊接头相比,硬度明显降低,这说明经过1100℃固溶处理后材料的硬度会显著下降。

(3)对扩散焊接头和经固溶处理过的扩散焊接头在连接界面处进行了线扫描,在连接界面处、距离焊缝40 μm和2.5 mm处分别进行了点扫描,结果显示3处对应点的元素含量均在正常的范围内,无异常变化。这说明固溶处理并没有使元素有较明显的扩散,即扩散焊连接界面处及其他位置元素含量均无明显差异。

(4)利用扫描电镜的X-射线衍射 (XRD)对连接界面处进行了轰击,未发现有其他相生成,均为奥氏体组织。

[1]邱惠中.扩散焊接及其在航空航天领域的应用 [J].宇航材料工艺,1997(4):27-32.

[2]周鹤法,徐小兵,张晓东.扩散焊接及其在石油工业中的应用前景 [J].石油机械,1996,24:52-55.

[3]高桥康夫.扩散连接接头质量评价现状 [J].无损检测, 2003,25:410-414.

[4]李淑欣.316LSS扩散连接接头疲劳性能研究 [D].上海:华东理工大学,2006.

[5]安子良.316L不锈钢扩散连接工艺优化及接头高温机械性能研究 [D].上海:华东理工大学,2008.

[6]肖纪美.应力作用下的金属腐蚀 [M].北京:化学工业出版社,1990:131-137,99-101.

Effect of Solution Treatment on Mechanical Property and Microstructure of 316L Diffusion Bonding Joints

Yang BoHuang YichangYuan YiwenHuang Yuhui

The solution treatment is carried out on the 316L diffusion bonding joint.The effect of the solution treatment on the mechanical property and hardness of the 316L diffusion bonding joints is studied through the tensile test and hardness test.By applying the metallography,EDS and XRD micro-observation methods,the metallographic structure,element diffusion and phase composition of the diffusion bonding joints before and after the solution treatment are observed.

Solution treatment;Diffusion bonding;Bonding joint;Microstructure;Tensile test;Hardness

TG 441DOI:10.16759/j.cnki.issn.1007-7251.2016.06.015

2015-11-10)

*杨博,女,1983年生,硕士,工程师。上海市,200333。