基于ANSYS的单臂液压机有限元分析

2016-10-09闫冬

闫 冬

(枣庄科技职业学院,滕州 277599)

基于ANSYS的单臂液压机有限元分析

闫冬

(枣庄科技职业学院,滕州 277599)

本文针对单臂液压机机身刚性较差,容易产生角变形的问题,采用ANSYS Workbench有限元分析软件对单臂液压机机身进行静力学分析,并且校核了机身的刚度和强度。在此基础上,对机身进行结构上的调整和优化,降低了制造成本,达到了满意的效果。

单臂液压机机身结构改进静力学

引言

单臂液压机在工业生产中的应用非常普遍,主要用于小型锻造液压机、冲压液压机和校正压装液压机中[1]。单臂液压机具有结构简单,造价低的特点,其主要部件机架一般采用整体铸钢或钢板焊接结构,在工作时可以从3个方向接近模具[1],操作空间大,装模、调整、操纵及送料都较方便。但是其机身的刚性较差,在压制工件中容易产生角变形,并且机身没有导轨,导向性较差,这样会影响到模具的使用寿命和加工工件的质量。因此,合理的机身结构设计是整机设计的关键。

本文以某厂 200t单臂液压机为例,采用 ANSYS Workbench软件对单臂液压机机身进行有限元分析,验证机身结构的设计是否满足使用要求。

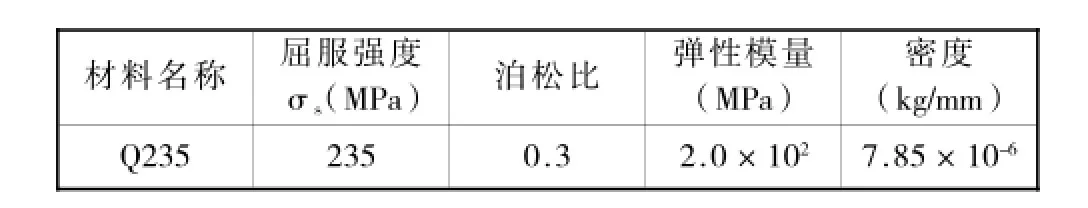

1 单臂液压机有限元模型的建立

该型号的单臂液压机是由Q235钢板焊接而成,焊接成箱体结构,液压缸通过法兰连接在单臂液压机机身上。在本文有限元模型的建立中,认为焊缝质量是理想可靠的,对传力效果没有影响,把机身整体结构作为连续体来处理[2]。根据厂家提供的单臂液压机材料参数,其性能指标见表1。本文中取安全系数n=1.5,则σ=σs/n=235/1.5 =157MPa。

表1 材料参数

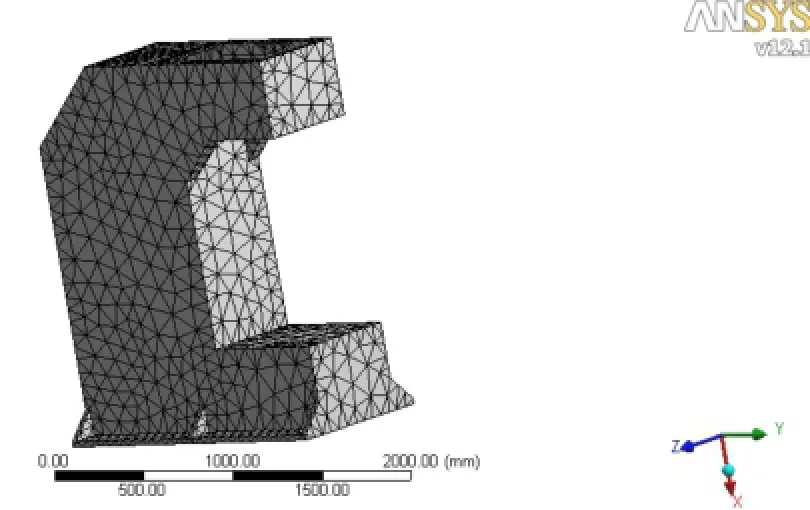

本文采用SolidWorks软件模拟出单臂液压机机身的三维模型,然后从SolidWorks软件中导出模型*.x_t格式的文件,将*.x_t格式的文件导入ANSYS Workbench中。单元选用软件默认的实体单元,设置机身的焊接面接触类型为(Bonded)绑定接触。采用自动划分网格对单臂液压机机身进行网格划分,得出有限元模型共有节点34993个,单元18033个。这样就得到单臂液压机机身的有限元模型如1图所示。

根据单臂液压机的实际工作情况,对该有限元模型施加载荷和约束:

①在机身底座处施加固定位移约束;

②在工作台上表面均匀施加工作载荷;

图1 单臂液压机机身的有限元模型

③在上横梁与液压缸通过法兰连接的接触面上均匀施加工作载荷。

2 单臂液压机机身的静力学分析

通过ANSYS Workbench求解计算得出单臂液压机机身的变形图和应力图,如图2,图3所示。

从图2变形图中可以看出机身的最大变形点出现在上梁与液压缸固定的法兰盘相接触的环形区域上,最大变形量为2.1764mm,这个变形量对于单臂液压机整体来说是很小的,不足以影响被加工件的精度[2]。

从图3应力图中可以看出机身的最大应力点出现在上梁与液压缸固定的法兰盘相接触的环形区域上,最大应力值为409.74MPa,其余部位的应力值基本在45.53MPa以下,可以看出,只有上梁与液压缸固定的法兰盘相接触的环形区域应力值过大,不满足强度要求,其余部位的强度都在安全范围内。

图2 单臂液压机机身变形图

3 单臂液压机机身的结构优化设计

图3 单臂液压机机身应力图

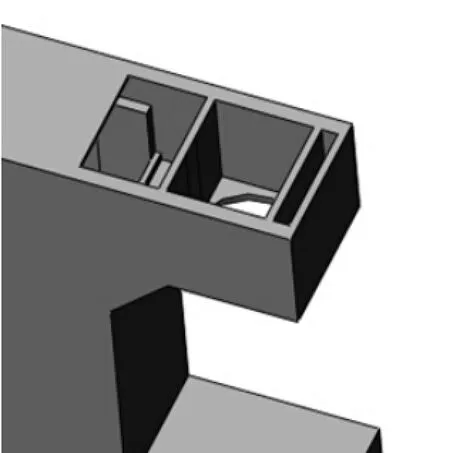

(1)改进方案。通过分析单臂液压机机身的变形图和应力图可以得出以下结构改进方向:①机身整体的变形值和应力值较小,材料的特性没有利用充分,可以适当减小机身钢板的厚度,降低企业生产成本。②为了避免上梁与液压缸固定的法兰盘相接触环形区域的应力值过大,可采取在此位置焊接立板的方法。

具体结构改进措施:将机身两侧的钢板厚度由原来的80mm减到60mm;在上梁与液压缸固定的法兰盘相接触环形区域周围焊接两块立板,来抵消部分应力,如图4所示。

图4 改进后的结构模型

(2)结构改进后上横梁的静力学分析。通过ANSYS Workbench求解计算得出改进后单臂液压机机身的变形图和应力图,如图5,图6所示。

由图6可知最大应力点出现在机身两侧钢板的拐角处,其值为155.57MPa,处在安全范围之内。由图5可知,最大变形量由2.1764mm减少到1.9739mm,比改进前的变形量减小了9.3%。改进后的单臂液压机的总质量由原来的4709kg减小到3876kg,节约材料833kg[3]。通过改进结构模型,在保证原有功能的基础上,既避免了应力集中的现象,又减轻了机身重量,为企业节约了生产成本。

4 结语

本文采用ANSYS Workbench软件对单臂液压机机身进行了有限元分析[4],由得到的应力和变形图可知:上梁与液压缸固定的法兰盘相接触的环形区域结构强度不够[5],是设计需要改进的部位;其余部位基本处在低应力状态,整机有很大的结构优化空间[2][6]。针对分析结果可以对单臂液压机机身结构作以下改进[7]:在上梁与液压缸固定的法兰盘相接触环形区域焊接立板;减小机身两侧钢板厚度。

图5 改进后单臂液压机机身变形图

图6 改进后单臂液压机机身应力图

结构改进后的分析结果可以看出:不仅降低了结构的最大应力值,同时减轻了机身的重量,节约了制造成本。本文是以200t单臂液压机机身的优化展开讨论的,但其分析过程和思路方法有一定的借鉴价值,也可以用于不同型号的单臂液压机。这种方法的使用大大缩小设计计算的时间,分析复杂结构,减小计算失误,为企业带来效益。

[1]第三章 液压机-百度文库-《互联网文档资源(http://wenku. baidu.c)》

[2]杨朝全;邓祥周;宋本超,YQ32-400t液压机上横梁的结构改进设计?[J]-《煤矿机械》-2015(04)

[3]秦东晨,祁建中,张明成,等.液压机横梁结构的优化设计[J].锻压技术,2004(2):49-52.

[4]李建华.大吨位四柱闸板缸动式液压机的机身有限元分析[J].锻压装备与制造技术.2011(1):34-37.

[5]刘鸿文.材料力学[M].北京:高等教育出版社,1998.

[6]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[7]凌桂龙,丁金滨,温正.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学,2012.70-72.

FiniteElementAnalysisofSingleArmHydraulic Machine Based on ANSYS

YAN Dong

(ZaozhuangVocationalCollegeofScienceandTechnology,Tengzhou 277599,Shandong,China)

This paper is mainly directed at the problem that the rigidity of the single arm?hydraulic machine body is?poor,?easy to produceangulardistortion.?Usingfiniteelementanalysissoftware ANSYSWorkbenchto perform static analysis on the single arm?hydraulic machine body,and the strength and rigidity checks are finished.On this basis,?some structural improvements and optimization design are carried out to reduce the cost of manufacturing hydraulic press machine and achieved satisfactory results.

singlearmhydraulicmachine,body,structure improvement,statics