乳酸菌燕麦发酵饮料的研制

2016-09-27陈美思刘丽波

陈美思,卢 意,崔 慧,刘丽波,李 春

(东北农业大学食品学院,黑龙江哈尔滨 150030)

乳酸菌燕麦发酵饮料的研制

陈美思,卢意,崔慧,刘丽波,*李春

(东北农业大学食品学院,黑龙江哈尔滨150030)

以燕麦为主要原料,采用淀粉酶水解处理和乳酸菌发酵工艺,以还原糖含量为指标,通过单因素试验和正交试验,确定了乳酸菌燕麦发酵饮料最佳配方为燕麦粉和水的配比1∶15,酶添加量80 U/g,酶解时间60 min,酶解温度80℃,酶解pH值6.5,木糖醇添加量1.6 g/100 mL。

燕麦;发酵;饮料;工艺;α-淀粉酶

燕麦(Avena Sativa L.) 又称莜麦,禾木科植物,分为皮燕麦和裸燕麦2种,是人类八大粮食作物之一,具有独特的营养价值和保健功效[1]。研究表明,燕麦蛋白质中氨基酸种类丰富且组成平衡,具备8种人体必需的氨基酸,燕麦中脂肪的含量为3.44%~9.65%,主要由亚麻酸和亚油酸构成,释放的热量远高于其他谷物,其中卵磷脂具有预防脂肪肝、提高记忆力、保护心脏、预防老年痴呆等功能[2-3];燕麦醇提物具有良好的抗癌、防痴呆的功能[4]。

燕麦籽粒中含大量抗氧化物,以多酚类物质、甾醇、植酸为主,对降低血清胆固醇有良好的功效[5]。燕麦的保健功效主要归功于水溶性膳食纤维——β-葡聚糖,它是预防心血管疾病、降血糖和血脂的有效成分[6-8]。目前,以燕麦为原材料的饮料种类较为单一,主要以燕麦核桃乳、燕麦豆浆、燕麦生物乳等为代表[9]。本研究结合单因素试验和正交优化试验,确定乳酸菌燕麦发酵饮料的最佳生产工艺。

1 材料与仪器

燕麦片,购于大润发超市;保加利亚乳杆菌和嗜热链球菌,东北农业大学食品学院提供;α-淀粉酶(酶活4 000 U/g)、木糖醇、酒石酸钾钠、3,5-二硝基水杨酸、氢氧化钠、结晶苯酚、无水亚硫酸钠,均为分析纯;蒸馏水。

电子天平、雷磁pH计,上海精密科学仪器有限公司产品;灭菌锅,上海申安医疗器械厂产品;数显恒温水浴锅,上海浦东物理光学仪器厂产品;电热鼓风干燥箱,上海和呈仪器制造有限公司产品;722型分光光度计,上海奥析科学仪器产品。

2 乳酸菌燕麦发酵饮料的加工工艺

2.1工艺流程

燕麦粒→选择→蒸煮→烘干→磨碎→调浆→糊化→液化→灭酶→过滤→调配→发酵→灌装→灭菌→冷却→成品。

2.2操作要点

(1)选择。清理燕麦中的杂质,选择颗粒饱满、大小均一且无虫害的燕麦粒进行试验。

(2)蒸煮。对燕麦进行121℃,10 min的高压蒸汽灭酶处理,使燕麦中含有的酶失活,防止燕麦饮料在生产或贮藏时色泽、口感改变等不良现象的发生。

(3)磨碎。将事先处理过的燕麦粒烘干,放入高速万能粉碎机粉碎2~3遍,过70目筛网,有效地降低了燕麦粉的颗粒直径,增加燕麦粉的比表面积,使后续液化效率显著提高。

(4)调浆。准确地将燕麦粉和水按一定比例进行调浆。

(5)糊化。将调好的燕麦浆于85℃恒温水浴锅中进行糊化处理,期间不断搅拌,防止糊化不均匀。

(6)液化。严格控制酶解温度、酶解时间和酶解pH值,添加一定量的α-淀粉酶于糊化好的燕麦浆中进行酶解。

(7)灭酶。酶解后,将燕麦浆煮沸灭酶10 min,用流水冷却至室温后过滤。

(8)过滤。8层纱布过滤。

(9)调配。以木糖醇进行调配,以改善饮料的口感风味。

(10) 发酵。加入保加利亚乳杆菌和嗜热链球菌,进行发酵。

(11)灭菌。采用巴氏杀菌65℃,30 min。

2.3单因素试验

2.3.1燕麦粉糊化最佳料液比的确定

燕麦粉糊化时的加水量是影响乳酸菌燕麦发酵饮料成品品质主要因素,影响糊化液的黏度和固形物含量,进而使其口感发生变化。准确称量一定量的燕麦粉,燕麦粉和水按不同比例进行调浆糊化,以黏度和口感作为评价指标,确定最佳的燕麦粉糊化料液比。

2.3.2酶添加量对酶解反应的影响

固定燕麦粉和水的配比1∶15,酶解pH值6.5,酶解温度80℃,酶解时间60 min的反应条件下,分别以20,40,60,80,100 U/g的酶添加量进行单因素试验,确定最优的酶添加量。

2.3.3酶解时间对酶解反应的影响

固定燕麦粉和水的配比1∶15,酶添加量80 U/g,酶解pH值6.5,酶解温度80℃的反应条件下,分别以酶解时间20,30,40,50,60 min进行单因素试验,以还原糖含量为评价指标来确定最佳酶解时间。

2.3.4酶解温度对酶解反应的影响

温度是酶活性的重要影响因素,固定燕麦粉和水的配比1∶15,酶添加量80 U/g,酶解pH值6.5,酶解时间50 min,分别以酶解温度为60,70,80,90,100℃进行单因素试验,确定最适酶解温度。

2.3.5酶解pH值对酶解反应的影响

固定燕麦粉和水的配比1∶15,酶添加量80 U/g,酶解时间60 min,酶解温度80℃,分别以酶解pH值5.5,6.0,6.5,7.0,7.5进行单因素试验,确定最佳酶解pH值。

2.3.6酶解条件正交试验设计

在单因素基础上,以还原糖含量和原料利用率为评价指标,采用L9(34)设计正交试验,对酶添加量、酶解时间、酶解温度、酶解pH值这4个因素间的交互作用进一步探究,得出最佳酶解条件。

2.3.7成品感官评价

由专业人员组成感官评定小组,依据QB/T 2132—2008植物蛋白饮料豆奶(豆浆)和豆奶饮料经一定修改后对制作的乳酸菌燕麦发酵饮料从色泽、香味、口感、组织状态4个方面进行感官评分。

乳酸菌燕麦发酵饮料感官品质评论指标见表1。

表1 乳酸菌燕麦发酵饮料感官品质评论指标

2.4测定酶水解率的方法

采用3,5-二硝基水杨酸(DNS)比色法测定[10]。

(1)试剂DNS配制。称取3,5-二硝基水杨酸2.5 g溶于少量水中,加入苯酚0.5 g,再溶解氢氧化钠2.5 g,亚硫酸钠0.075 g和酒石酸钾钠50 g,移入500 mL容量瓶,摇匀,定容至500 mL。取6支25 mL具塞试管并编号,将上述各管摇匀后置于沸水中煮沸5 min,取出后冷却至室温,用蒸馏水定容至30 mL,摇匀并于550 nm波长下比色,以1号管为对照组,测定其他管的吸光度A,以还原糖含量(mg)为纵坐标、吸光度为横坐标,制作标准曲线。

还原糖标准溶液的配制见表2。

(2) 样品处理。样品以转速3 000 r/min离心10 min,上清液待测。

3 结果与分析

3.1单因素试验结果

3.1.1燕麦粉糊化最佳料液比确定结果的影响

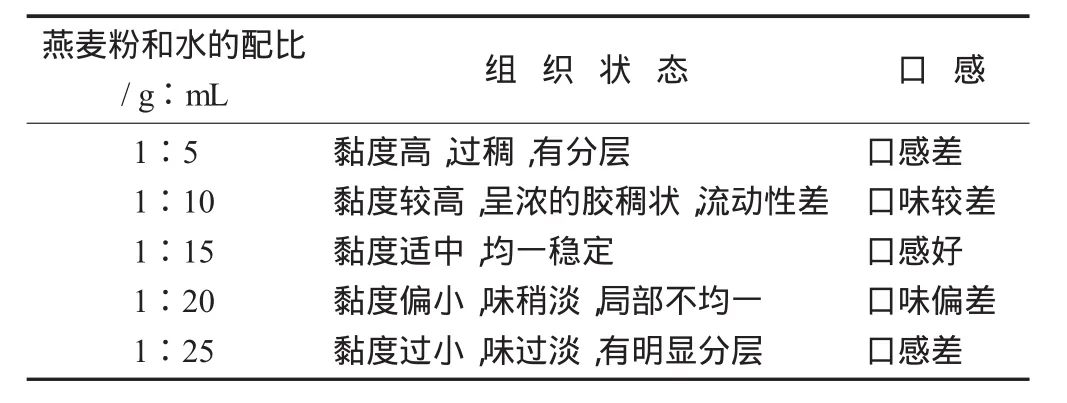

燕麦粉和水的配比对黏度和口感的影响见表3。

由表3可知,当燕麦粉和水的配比为1∶15时,产品的黏度和口感较好。当添加水的量不足时,糊化液的黏度和糖度会变大,反之亦然。黏度的过高或过低会发生糊化不均匀、部分变质、糊化液分层等现象;对于后者而言,糖度与水的添加量呈反比趋势,水添加量不适中,使成品过甜或不甜,口感反而更不好。因此,确定燕麦粉和水的配比为1∶15。

表2 还原糖标准溶液的配制

表3 燕麦粉和水的配比对黏度和口感的影响

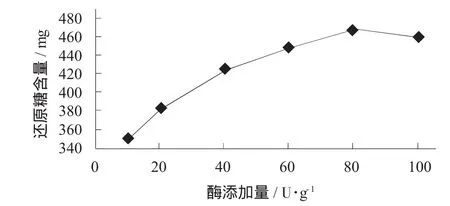

3.1.2酶添加量对酶解反应的影响

酶添加量对酶解反应的影响见图1。

图1 酶添加量对酶解反应的影响

由图1可知,随着酶添加量增多,溶液中还原糖含量逐渐增大,二者在淀粉酶添加量超过80 U/g以后趋于平衡。因为起初酶添加量少,反应物浓度高,原料未被充分利用,还原糖产生速率低;随着酶添加量增大,酶与淀粉分子接触点增多,分解速率变快;在酶添加量超过80 U/g后,酶浓度过高反而抑制了还原糖的增加。

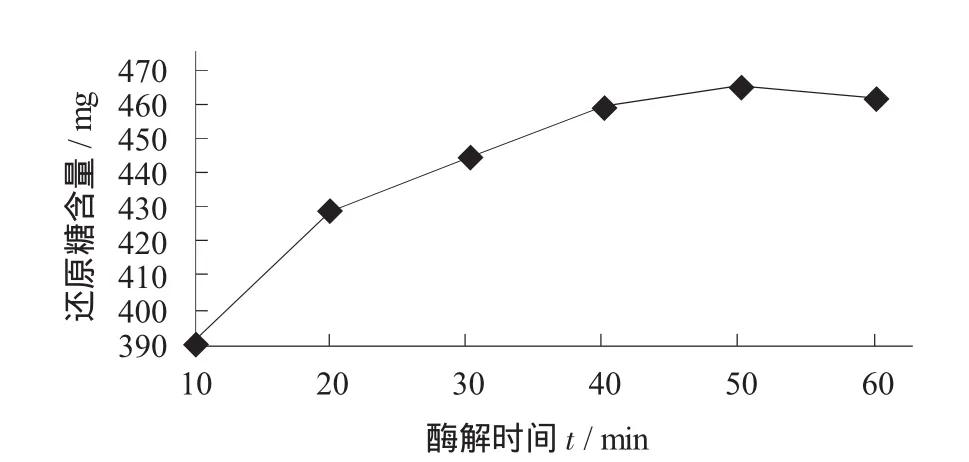

3.1.3酶解时间对酶解反应的影响

酶解时间对酶解反应的影响见图2。

由图2可知,还原糖含量随着酶解时间的延长渐渐趋于平衡。主要是由于酶解时间延长,底物逐渐减少,还原糖的不断积累,使得酶解速度减慢,当酶解时间超过40 min以后,酶解液中还原糖的含量渐渐趋于平衡。

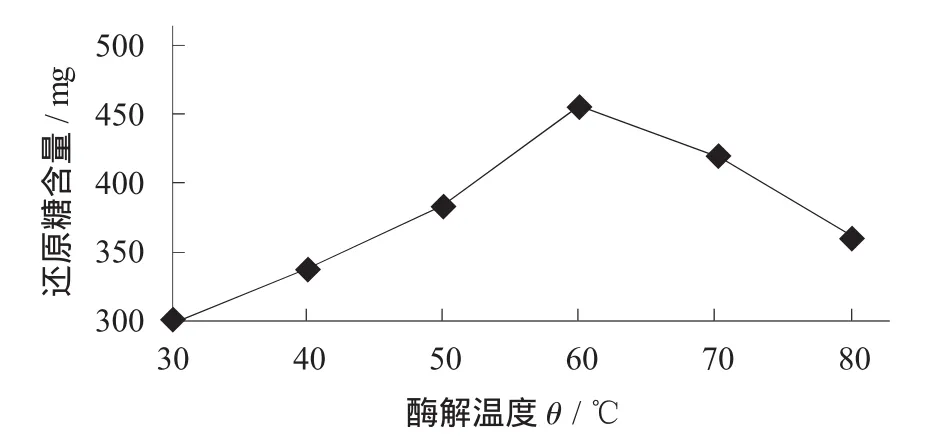

3.1.4酶解温度对酶解反应的影响

图2 酶解时间对酶解反应的影响

酶解温度对酶解反应的影响见图3。

图3 酶解温度对酶解反应的影响

由图3可知,温度是酶解反应的重要因素。随着酶解温度的升高,还原糖含量的趋势都是先增加后减少。可能是由于开始随着酶解温度的升高,酶的活性呈增大趋势,还原糖含量也不断增加;当酶解温度超过60℃以后,酶的活性减小,导致还原糖含量有所下降;当达到80℃时,酶开始失活,导致还原糖含量降低。

3.1.5酶解pH值对酶解反应的影响

酶解pH值对酶解反应的影响见图4。

图4 酶解pH值对酶解反应的影响

由图4可知,酶的最适宜酶解pH值为6.5。在选定的酶解pH值范围内,由于随酶解pH值的增大,酶的活性先增大后减小,故还原糖含量先增加后降低。

3.2正交试验结果

在单因素基础上,以还原糖含量和原料利用率为评价指标,采用L9(34)设计正交试验对酶添加量、酶解时间、酶解温度、酶解pH值这4个因素间的交互作用进一步探究,得出最佳酶解条件。

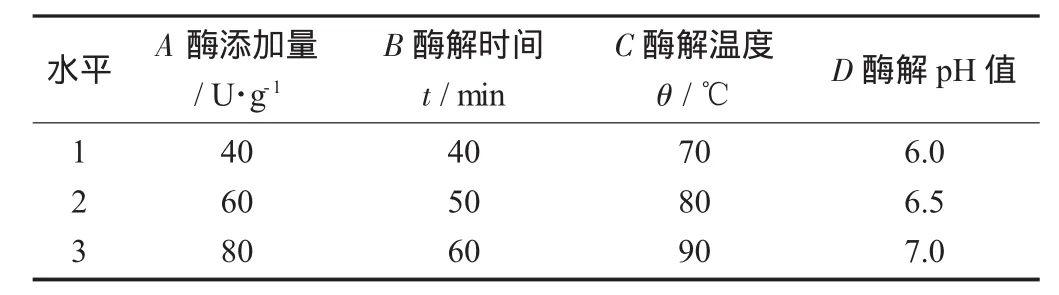

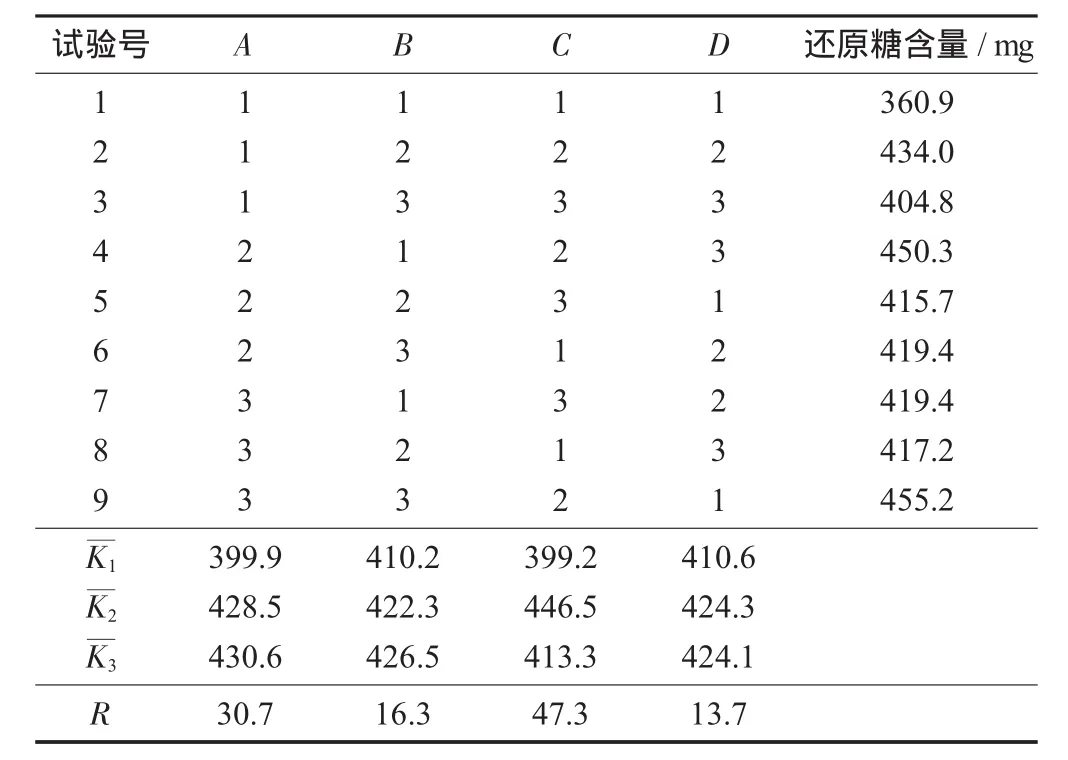

淀粉酶正交试验因素与水平设计见表4,淀粉酶反应正交试验结果与分析见表5。

表4 淀粉酶正交试验因素与水平设计

表5 淀粉酶反应正交试验结果与分析

由表5可知,影响还原糖含量的各因素主次顺序为酶解温度>酶添加量>酶解时间>酶解pH值,即酶解温度是主要因素,说明酶解温度对酶解液中还原糖含量的影响最为显著,生产流程中应严格控制酶解温度;酶添加量对酶解液还原糖含量的影响效果较为显著,但这并不等同酶添加量越多越好,酶添加量过多会增加生产成本并且会使酶解液产生异味,口感变差。在极差分析结果中,A因素的与以及B因素的与基本接近,因此最终确定最佳酶解条件为A3B3C2D2,即酶添加量80 U/g,酶解时间60 min,酶解温度80℃,酶解pH值6.5。

3.3乳酸菌燕麦发酵饮料的调配试验

依据乳酸菌燕麦发酵饮料制备工艺流程获得的原料酶解液,口感和风味均可通过添加风味助剂进行提升。本试验选用木糖醇作为风味助剂,经调配后,请食品专业人员根据感官评分标准进行感官评分,取评分平均数作为最后结果。

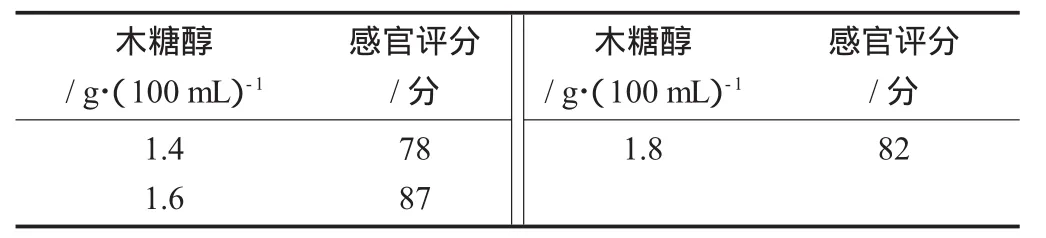

不同木糖醇添加量的感官评分见表6。

由表6可知,木糖醇添加量为1.6 g/100 mL时,燕麦发酵饮料的感官评分最高;木糖醇添加量为1.4 g/100 mL时,甜度低,口感较差;添加量增加到1.8 g/100 mL时,甜度过大,口感均不是最佳状态。综合考虑,最终确定木糖醇添加量1.6 g/100 mL作为乳酸菌燕麦发酵饮料的调配最佳配方。

表6 不同木糖醇添加量的感官评分

4 结论

通过试验,当燕麦粉和水的配比为1∶15时,糊化液的黏度和口感较好;酶作用条件为酶添加量80 U/g,酶解时间60 min,酶解温度80℃,酶解pH值6.5;使用1.6 g/100 mL木糖醇作为甜味剂,乳酸菌燕麦发酵饮料口感更好。

[1]梁敏.燕麦的功能性及保健食品的开发 [J].粮油加工与食品机械,2006(4):67-69.

[2]路长喜,周素梅,毛岸娜.燕麦的营养与加工 [J].粮油加工与食品机械,2008(1):89-93.

[3]曹盼,朱科学,周惠明.燕麦果汁饮料研究进展 [J].食品科技,2010(5):33-36.

[4]张民,刘玉柱,刘洋.燕麦饮料的研制 [J].食品科技,2010,35(5):93-96.

[5]陈磊.燕麦的营养功能及综合加工利用 [J].食品与机械,2012,28(2):236-237.

[6]王超,赵有斌,赵建成,等.燕麦β-葡聚糖的研究进展 [J].粮油加工,2014(2):62-68.

[7]杨文挺,魏春华,韩晓锋.燕麦膳食纤维的开发及应用研究 [J].粮油加工,2010(5):51-53.

[8]王健,刘媛,兰凤英.乳酸发酵型莜麦饮料的制备工艺研究 [J].安徽农业科学,2012,40(5):2 906-2 907,2 999.

[9]曹盼,朱科学,彭伟,等.酶法制备燕麦浆工艺研究 [J].食品工业科技,2012(8):309-313.

[10]赵凯,许鹏举,谷广烨.3,5-二硝基水杨酸比色法测定还原糖含量的研究 [J].食品科学,2008(8):534-536.◇

Preparation of Oats Beverage Fermented by Lactic Acid Bacteria

CHEN Meisi,LU Yi,CUI Hui,LIU Libo,*LI Chun

(College of Food Science,Northeast Agricultural University,Harbin,Heilongjiang 150030,China)

In this experiment,oat are used as the main raw material to produce fermented oat beverage by fermentation technology of lactic acid bacteria and amylase hydrolysis treatment.The content of restore the sugar is regard as the index,through single factor and orthogonal experiment to determine the best formula.The result show that oat powder∶water=1∶15,enzyme dosage is 80 U/g,enzyme time is 60 min,enzyme temperature is 80℃,enzyme pH is 6.5,xylitol is 1.6 g/100 mL.

oat;fermentation;beverage;technology;α-amylase

TS275.4

A

10.16693/j.cnki.1671-9646(X).2016.08.004

1671-9646(2016)08a-0011-04

2016-06-09

东北农业大学开放性实验资助项目(10600401c)。

陈美思(1996— ),女,在读本科,研究方向为食品科学与工程。

李春(1977— ),男,博士,副教授,研究方向为乳品加工及食品微生物。