激光淬火对Cr12MoV钢渗硼层盐雾腐蚀和电化学腐蚀的影响

2016-09-27谢春洋孔德军

谢春洋,孔德军, 2

激光淬火对Cr12MoV钢渗硼层盐雾腐蚀和电化学腐蚀的影响

谢春洋1,孔德军1, 2

(1. 常州大学 机械工程学院,江苏 常州,213164;2. 常州大学 江苏省材料表面科学与技术重点实验室,江苏 常州,213164)

利用热浸渗法在Cr12MoV钢表面制备一层渗硼层,对其进行CO2激光淬火处理。采用电子扫描电镜(SEM)、能谱仪(EDS)和X线衍射仪(XRD)分析渗硼层盐雾腐蚀前后表面形貌、化学元素组成和物相,考察激光淬火前、后渗硼层盐雾腐蚀性能。通过电化学工作站测试激光淬火前后试样自腐蚀电位、电流密度和腐蚀速率等腐蚀特性,讨论激光淬火对电化学腐蚀的影响机理。研究结果表明:渗硼后表面产生许多孔隙,激光淬火消除这一缺陷。盐雾腐蚀后渗硼层产生间隙腐蚀,主要腐蚀产物为γ-FeO(OH)和Fe3O4,激光淬火试样只出现少量点蚀和细微裂纹,钝化膜由Fe3O4和α-FeO(OH)组成。激光淬火后渗硼层自腐蚀电位未发生变化,但激光淬火后自腐蚀电流密度下降11%,电化学腐蚀性能得到明显的改善。

Cr12MoV;渗硼层;激光淬火;盐雾腐蚀; 电化学腐蚀

Cr12MoV钢是一种应用广泛的冷作模具钢,主要用于各类冷冲压模具的制造。由于其工作过程受力情况复杂[1],在潮湿环境中易出现腐蚀损伤现象,影响产品质量和模具使用寿命[2−3]。渗硼处理作为一种常规的材料表面强化工艺,可以提高材料表面硬度、耐磨性和耐蚀性等[4−6],但是渗硼层表面产生孔隙的缺陷,容易导致腐蚀的发生[7−8],因此,需要对渗硼层进行表面改性处理[9]。激光淬火具有速度快、能量高和工件变形小等特点,可以有效地消除渗硼层表面孔 隙[10−11]。国内已有学者将激光淬火应用于渗硼层的处理[12],经激光淬火后渗硼层耐磨损性能得到显著的提高,但有关渗硼层激光淬火后腐蚀性能的研究甚少。本文作者利用激光淬火对Cr12MoV钢渗硼层进行改性处理,采用SEM,EDS和XRD分析腐蚀前后试样表面腐蚀产物形貌、化学元素组成和物相,对自腐蚀电位和自腐蚀电流密度等特性进行测试,对评估Cr12MoV钢耐腐蚀性能具有工程应用价值。

1 试验方法

试验材料为Cr12MoV钢,质量分数(%)为:C 1.45~1.70,Si≤0.40,Mo 0.40~0.60,S≤0.03,P≤0.03,Cr 11.00~12.50,V 0.15~0.30,其余为Fe。渗硼设备为盐浴炉,盐浴成分包括供硼剂、还原剂和添加剂,其中渗硼剂由硼砂和碳化硼组成,采用SiC、硅钙合金和铝粉作为还原剂,另用少量NaCl和其他盐酸盐作为添加剂。盐浴成分:80%Na2B4O7+13%SiC+3.5% Na2CO3+3.5%KCl。当盐浴温度加热至1000 ℃时,将试样浸入盐浴中,保温6 h后取出,油淬,180 ℃回火2 h,即得渗硼试样。激光淬火在GLS−IB型CO2激光器进行,工艺参数为:功率1500 W,扫描速度12 mm/s,光斑直径4 mm,扫描方式为直线扫描,不设置搭接区。激光淬火前对试样表面进行黑化处理,以提高激光吸收率。盐雾腐蚀试验在盐雾腐蚀箱中进行,试验条件:喷雾介质为5% NaCl溶液,温度为(35±1) ℃,试验周期为168 h。在CS350电化学工作站上进行电化学测试,测试面尺寸(长×宽)为10 mm×10 mm,其余面进行包覆处理,测试前浸泡72 h。腐蚀介质为5% NaCl溶液,试验方法为动电位测试法,扫描速率为10 mV/s。试验完毕后,用JSUPRA5型场发射扫描电镜和JSM−6360LA型扫描电镜及其配制的电子能谱仪分析腐蚀前、后试样表面形貌和元素组成,利用D/max2500 PC型X线衍射仪对腐蚀产物物相进行 分析。

2 结果分析与讨论

2.1 腐蚀前表面形貌

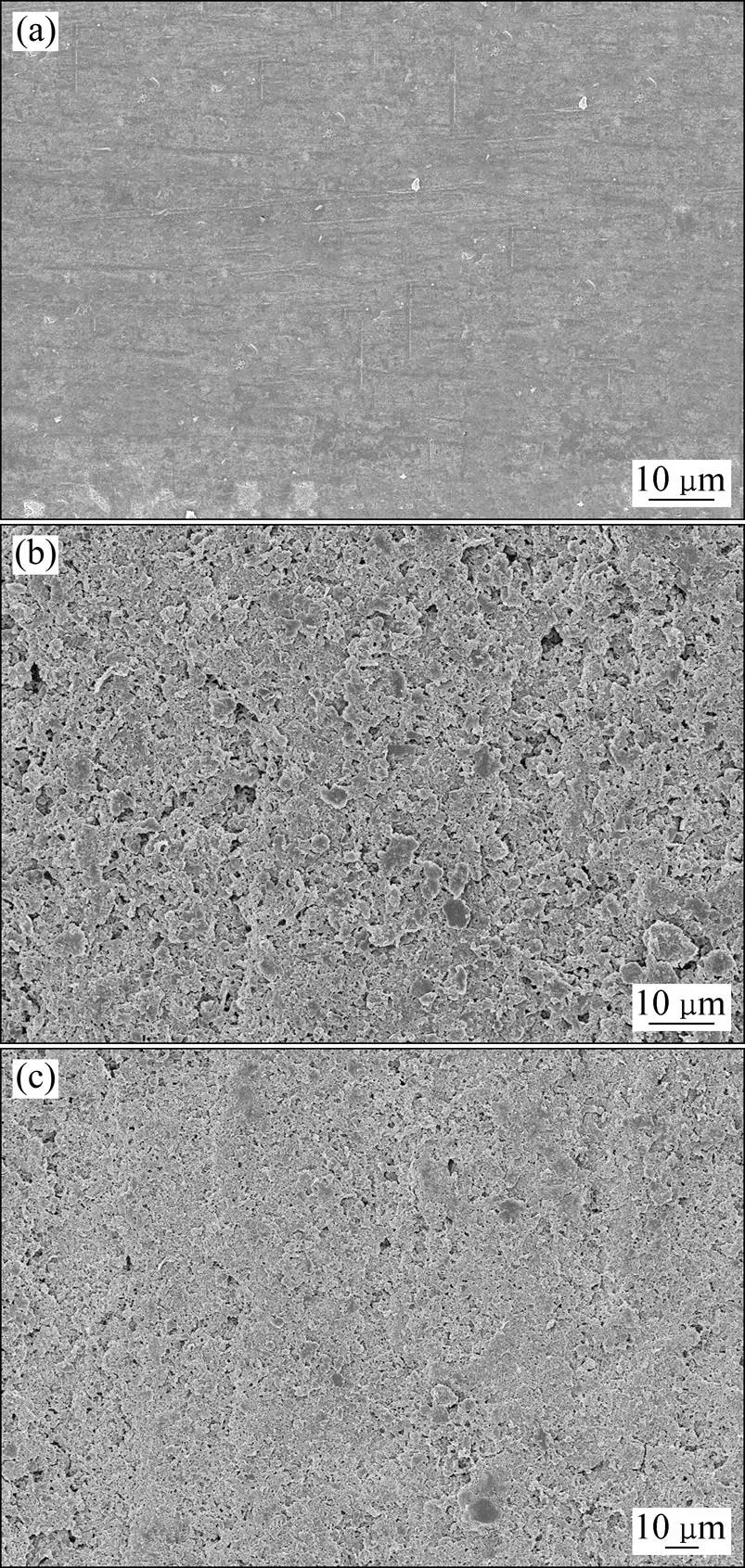

原始试样表面较平整,无明显的缺陷,如图1(a)所示。渗硼后试样表面组织呈片状特征,出现较多细小的孔隙,如图1(b)所示。孔隙来源于渗硼时一些不溶于硼化物的原子如Si和Cr等在硼化物晶界聚集形成孔核,同时,原子热运动带动空位聚集,冷却时聚集的空位坍塌产生裂缝,最终导致孔隙的形成[13−14]。由图1(c)可见:激光淬火后渗硼层孔隙减少,这是由于激光淬火后发生了由面心立方晶体的奥氏体向体心四方结构(BCT)的马氏体相变,体积发生膨胀的缘故。