原料气压缩机温度高原因分析及处理

2016-09-26张锡德刘昌伟中石油塔里木石化分公司

张锡德 刘昌伟 李 莉/中石油塔里木石化分公司

朱思鲁/新疆华油新海石油工程技术有限公司

原料气压缩机温度高原因分析及处理

张锡德 刘昌伟 李 莉/中石油塔里木石化分公司

朱思鲁/新疆华油新海石油工程技术有限公司

Abstract

介绍了原料气压缩机循环回路温度高、循环回路管线及压缩机外表面冒烟、压缩机后轴封融化粘连的事故现象及特点。对其原因进行了逐项分析,结果是因循环水断水或水量不足造成压缩机热量无法带出,转子轴高温伸长致使压缩机后轴封高温融化而粘连。最后对损坏部件如后轴封、平衡盘梳齿及O型圈等进行了更换处理;对转子弯曲度进行检查确认;对防喘振阀冷却器泄漏管进行了堵管处理,并采取了相应防范措施。

原料气压缩机;循环回路;温度高;分析;措施

0 引言

塔里木化肥原料气压缩机为多级离心式压缩机,该机于2010年5月投入装置正常生产,2014年12月9日因尿素装置汽提塔内漏而装置停运,合成氨装置一直处于50%负荷运行,循环水两台电泵A/C运行,10点52分循环水电泵A因接线盒爆,电网晃电,造成两台电泵停运,循环水断水,11点5分启动B泵,循环水压力为0.2MPa(G),12点29分C泵启动,双泵运行,在此期间除了一段炉外,其它装置停车,为尽快恢复装置生产,原料气压缩机一直处于自循环工作状态,11 点33分38秒因原料气压缩机回流管路温度高,其管线外表面温度达到283℃,内操按正常程序停机,后经两次试开机组,汽轮机无转速,确认压缩机内部因高温发生故障。12月10日压缩机进行解体检查,对转子进行径向跳动量及弯曲度检查,对压缩机损坏部件进行了更换,并就原料气压缩机循环回路温度高的事故原因进行了调查和分析。压缩机转子高温情况见图1。

图1 压缩机拆检转子图

1 原料气压缩机组有关情况介绍

该压缩机组用于化肥合成氨装置转化系统,其作用是将天然气进行压缩,为一段转化炉提供生产氢气的转化原料。原料气压缩机为多级离心式压缩机,一个缸体,一段压缩,其型号为BCL405,压缩机有5个叶轮,叶轮为一个方向排布,采用平衡管方式平衡其轴向力,其轴封采用串联式干气密封,汽轮机为中压冷凝式透平,其型号为SVKJPE5,由美国Elliott公司生产,机组有关参数如下。

1.1 机组有关参数

机组有关参数见表1。

表1 机组有关参数表

1.2 压缩机主要工艺流程

原料气压缩机为一段压缩。来自末站的天然气压力1.866MPa(G),温度为25℃(夏季),进入压缩机被压缩至4.36MPa(G),温度为115℃左右,进入一段转化炉与水蒸气反应产生工艺所需的氢气。

为防止压缩机喘振,在工艺回路流程中设置了防喘振阀01FZI4130,在机组开车过程中,防喘振阀处于全开状态,当汽轮机达到最低工作转速8 910r/min时,防喘振阀处于工作状态。防喘振阀可设置为自动或手动模式,可根据生产要求对防喘振阀开度大小进行调节[1-2]。

机组停车有两种方式,一种为正常停车,另一种为紧急停车。正常停车程序为打开喘振阀,将汽轮机转速降至8 910r/min,在操作屏幕上点停车按钮,汽轮机转速会快速下降至1 000r/min,然后按紧急停车按钮。紧急停车指在汽轮机工作转速下,直接按紧急停车按钮而快速停机,此时防喘振阀处于紧急全开状态[3-4]。在防喘振回路上设置了水冷却器,其作用是将压缩机循环流量的热量带走[5]。其工艺流程图见图2。

图2 原料气压缩机PID流程图

2 压缩机回路高温事故介绍

2014年12月9日10点52分因循环水电泵A接线盒爆,两台循环水电泵停运,循环水断水,造成除一段炉外,其它化肥装置全部停车,为尽快恢复生产,原料气压缩机一直未停机,10点56分13秒内操在手动模式下打开喘振阀,使压缩机气量进行自循环,因压缩机循环回路温度高,11点33 分38秒按正常停车程序停机组,11点44分18秒机组完全停止,在此过程中外操发现压缩机循环回路温度在不断上升,11点28分防喘振阀阀体温度已高到283℃,管线及压缩机壳体外表面已开始冒烟,而内操通过监屏,观察01TIA4139及01TI4138点最高温度为95.8℃,在正常指标内,未发现温度异常。机组运行情况见图3。

图3 机组故障运行状况图

3 事故原因分析

3.1循环回路温度高原因分析

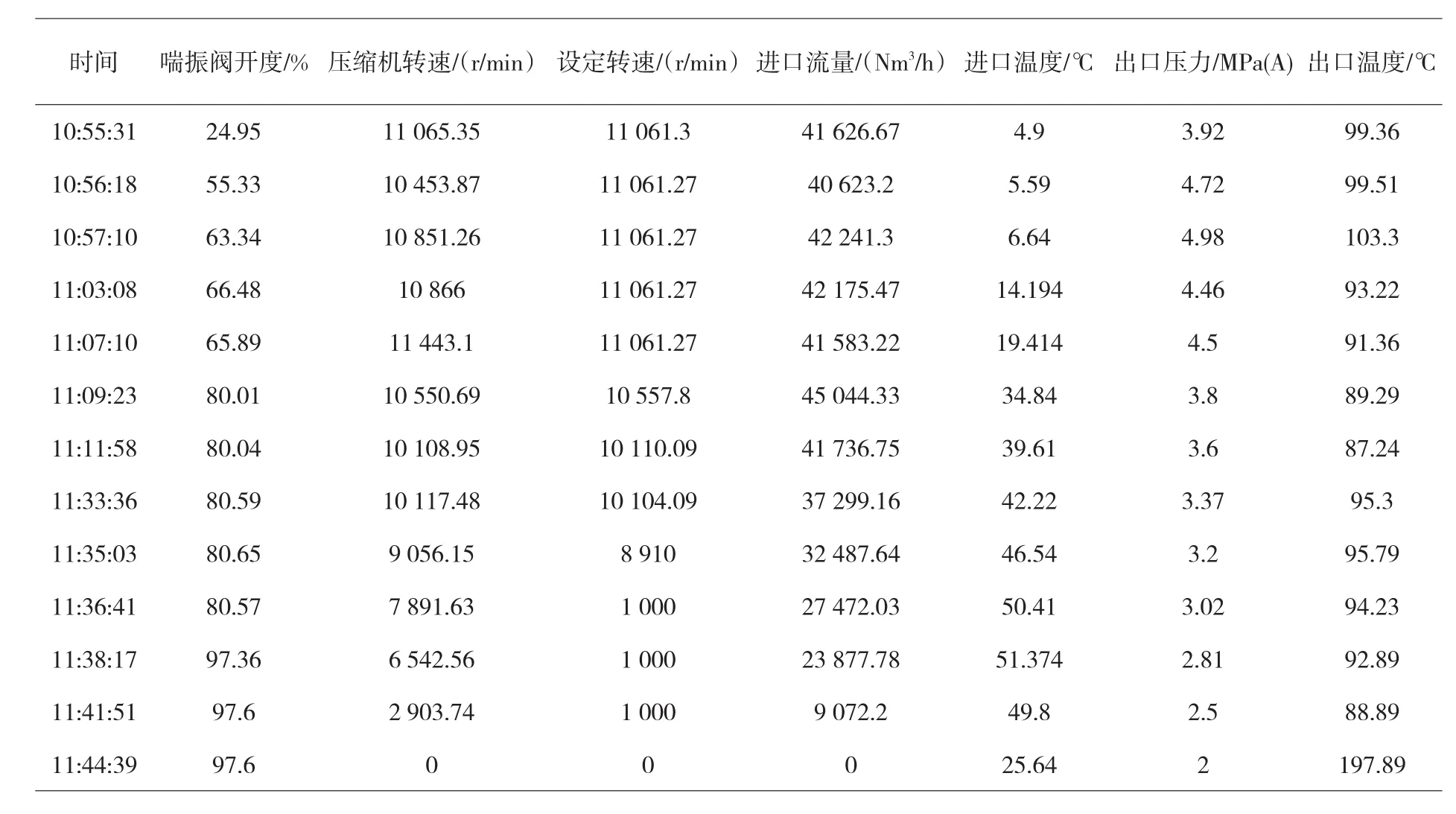

将机组的运行参数及与机组有关的工艺参数从ITCC及DCS中调出得到表2

对表2及图3进行分析,并结合操作人员对事故经过的描述,情况总结如下:

1)在正常工作时,压缩机防喘振阀开度为24.95%。从10:56:18秒喘振阀开始进一步打开,压缩机流量进入自循环状态,其开度为55.33%~80.57%。

表2 机组运行数据

2)在高转速下,压缩机防喘振阀打开,其流量处于自循环状态的时间,即从10:56:18秒到11:38:17秒,持续的时间为42分钟。

3)机组未进行紧急停车操作,而是按正常停车操作,于11:35:03秒手动停车,11:44:39秒完全停下来。

4)压缩机进口温度从4.9℃逐渐上升到51.4℃。

5)压缩机出口温度变化不大,在流量自循环过程中其温度最高为103.3℃,在指标120℃之内。

6)外操反映压缩机流量循环回路的温度不停升高,管路外表面温度最高达到283℃。

7)最终循环回路管线及压缩机外表面出现冒烟。

8)10点52分循环水电泵A因接线盒爆,紧接着电网晃电,造成两台电泵停运,循环水断水。

9)11点5分启动B泵,循环水压力为0.2MPa (G),12点29分C泵启动双泵运行,循环水正常,其压力为0.47MPa(G)。

10)内操通过计算机操作屏幕监控01TIA4139 及01TI4138测温点并未发现温度异常。

在压缩机流量处于自循环过程中,其产生的热量由防喘振冷却器带走,根据上述情况可以看出,10点52分到12点29分压缩机冷却器处于断水或水量不足的状况,压缩机产生热量无法及时带走,造成整个回路(包括压缩机本体)温度上升。

对于压缩机进、出口测温点01TI4138及01TIA4139,在操作屏幕画面上标注在A1及A2位置,而在实际流程中,其位置在B1和B2点见图2,其位置处于流量循环回路之外,且安装点远离回路,当压缩机流量打循环时,这两点温度不能反映压缩机的进、出口温度,所以监屏人员未发现01TIA4139及01TI4138点的温度异常。

3.2 汽轮机冲转失败原因分析

因该机组未设盘车器,所以事故出现后,对机组进行了两次直接试开,汽轮机调速阀开度分别达到了23%及31%,但汽轮机转速为零,汽轮机冲转失败,在正常情况下,调速阀开度达到31%时,汽轮机已达到正常工作转速10 868r/min,说明压缩机内部出现了故障。在高温作用下,压缩机内部动、静部件有严重的粘连和卡涩现象。压缩机结构装配见图4。

经对图4分析认为,压缩机动、静部件粘连和卡涩可能由以下几方面造成:

1)隔板变形造成叶轮与隔板摩擦,转子不动;

2)盖板密封与叶轮摩擦造成转子不动;

3)隔板密封与转子轴摩擦造成转子不动;

4)干气密封动静环损坏造成转子不动;

图4 压缩机结构装配图

5)转子前、后轴封与轴摩擦造成转子不动。

对于上述问题,均需对压缩机进行解体检查、确认。将转子两侧干气密封拆出后,干气密封完好,未发现异常,将前盖板拆除后,未发现前轴封粘连、卡涩及损坏。

在拆除两侧的径向、轴向推力轴承、压缩机侧联轴器鼓、干气密封及前盖板后,使用专用工具将转子内筒从前端拉出,当液压泵压力上升至20MPa时,内筒仅向外轴向移动了3.5mm,此时固定内筒螺栓丝扣已变形松动,为防止压缩机重要部件损坏,此法作罢,内筒未能拉出,分析认为其原因可能如下:

1)压缩机内的滚轮将外筒体内壁拉毛而卡涩;

2)平衡盘密封损坏、卡涩;

3)后轴封损坏而粘连、卡涩。

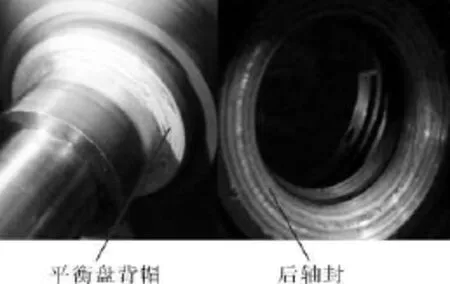

经决定拆除后盖板,采取后顶前拉的办法将内筒拉出,在用顶丝拆除后盖板时,发现后盖板也仅能移动3.5mm,说明平衡盘密封或后轴封存在粘连、卡涩,而滚轮将外筒体内壁拉毛而卡涩的推论基本上可以排除,因平衡盘密封或后轴封材质为铝合金,此处为薄弱环节,强行拆除不会损坏其它部件,同时平衡盘密封及后轴封备件齐全,所以对后盖板进行强行顶出,拆除后发现后轴封端面与平衡盘背帽端面融化粘连在一起,其情况见图5。

图5 端面粘连情况图

3.3 后轴封融化粘连原因分析

压缩机回路管线外表面温度达到283℃,可预测压缩机内部温度最高在300℃之内,该温度不足以使铝合金材料LD10融化,经查该材料的熔点为700℃~750℃[6],内筒解体后,盖板密封及隔板密封(材质LD10)完好就充分说明了这一点。后轴封在压缩机外侧,其温度远低于压缩机内部温度,理论上讲后轴封更不可能融化。

对压缩机结构装配图分析发现,压缩机转子前侧为定位端,后端为自由膨胀端,在压缩机运转时,后轴封端面与平衡盘背帽端面之间相对转动,其间隙为0.2mm[7],正常工作时,转子最高温度为120℃,当转子受到300℃温度作用时发生轴向膨胀,因前端为定位端,其轴向膨胀量向后端移动[8],造成后轴封端面与平衡盘背帽端面接触,转子高速旋转,其端面产生的高温摩擦热将后轴封端面融化。在未停车前,为融化状态,并不影响转子运转,当机组停车后,温度降低,后轴封端面铝合金凝固,与平衡盘背帽端面粘连在一起。

4 修理及对策

出现高温事故后,对压缩机进行解体,从外观上看,除了压缩机后轴封端面融化损坏及平衡盘梳齿条个别损坏外,其余部件完好,对此做出以下决定:

1)对转子的弯曲度进行检查,其最大径向跳动量为0.02mm,设计值小于或等于0.03mm,转子符合要求,可以使用。

2)对转子后轴封及平衡盘梳齿进行更换。

3)对内筒体外表面O型圈进行更换;

4)对转子平衡盘背帽端面粘连金属进行车削、清除。

5)对于压缩机进、出口测温点01TI4138及01TIA4139,与设计院联系,择机将现有位置B1 及B2改为A1及A2。

6)增加A2点的温度报警值,设定值为140℃,以提醒用户,避免高温对压缩机造成损坏。

7)因防喘振阀冷却器受高温作用,经试压检查,17根换热管存在泄漏,进行了堵管处理。

为防止此类事故的再次发生,做以下要求:

1)当循环水水量不足或断水时,压缩机必须按紧急停车进行处理。

2)加强业务培训,操作人员对机组的测温点、测压点及流量测点的实际位置要清楚,在出现异常时,能及时做出正确判断。

3)内、外操要加强通讯、联系,同时加强培养内、外操果断处置事故的能力。

5 结论

介绍在循环水断水或水量不足的情况下原料气压缩机因未停机,造成其循环回路温度升高,压缩机腔内部件损坏的工艺操作事故,经分析得出了以下结论:

1)在断水或水量不足的情况下,压缩机产生的热量无法带出,势必造成压缩机温度急剧上升。

2)在接近300℃的温度作用下,压缩机转子轴向伸长,动静部件摩擦产生高温融化,冷却粘连导致机组无法启动。

3)当循环水断水时,压缩机必须按操作规程做紧急停车处理。

4)在压缩机出现高温时,外操应果断处置,现场紧急停车。

5)对压缩机进、出口测温点需改变安装位置,以防误判。

[1]魏宗宪,卢世忠,李自荣.大型透平式压缩机防喘振控制及应用[J].化工机械,2002,29(5):302-303.

[2]徐英.离心压缩机的防喘振调节及应用实例[J].中氮肥,2005 (3):47-48.

[3]张宏,王春媛.离心式压缩机的防喘振控制[J].兰州石化职业技术学院学报,2007,7(4):8-9.

[4]王彦军,杨继全.离心式压缩机的防喘振控制系统[J].齐齐哈尔大学学报,2003,19(1):116-117.

[5]陈攀峰,李集林,陈萍.空气压缩机低速喘振问题探讨[J].大氮肥,2005,28(2):138-139.

[6]贾耀卿主编.常用金属材料手册(第2版)下册[M].北京:中国标准出版社,2006.

[7]张锡德,王西林,苏海龙.原料气压缩机组在安装及运行中出现的问题及对策[J].大氮肥,2011,34(增刊2):117-118.

[8]丁振亭.离心式压缩机止推副的设计[J].化工设备设计,1995 (6):50-51.

Analysis and Treatment of Reason for High Temperature in Natural Gas Compressor

Zhang Xi-de,Liu Chang-wei,Li Li/China Petroleum Tarim PetrochemicalCompany

Zhu Si-lu/Xinhai Petroleum Engineering Corporation, Xinjiang Sinopetroleum Technology Inc

This article introduced complications and characteristics such as the high temperature in the circulation loop,fume from both in and outside the compressorand circulation loop pipeline,the melting and conglutination of the back shaft seal.Through analysis of possible reasons behind thesecomplications,itwas found that cutting offwater or a shortage of circulating water,caused the compressor tooverheatdue to a lack of heat dissipation.The damaged parts such as the back shaft seal,sealing strip for the balancedisk and o-ring and so on,have all been replaced.The curvature of the rotor has been checked and confirmed. The leakage from theanti-surgevalve cooler waspluged and prevented.

feed gas compressor;circulation loop;high temperature;analysis;solution

TH432;TK05

A

1006-8155(2016)01-0090-05

10.16492/j.fjjs.2016.01.0053

2015-06-08 新疆 库尔勒 841000