基于控制速度分布的离心鼓风机三维叶片优化设计方法研究*

2016-09-26潘爱强易喆鑫王灿星浙江大学流体工程研究所

潘爱强 鲍 明 易喆鑫 王灿星/浙江大学流体工程研究所

基于控制速度分布的离心鼓风机三维叶片优化设计方法研究*

潘爱强 鲍 明 易喆鑫 王灿星/浙江大学流体工程研究所

Abstract

本文对离心鼓风机三维叶片优化设计进行了研究,采用控制叶轮流道内的相对速度分布的三维叶片优化设计方法,通过控制流道内沿流线方向的相对速度分布,控制叶轮流道内的边界层增长与分离、二次流、分层效应等流动效应。在优化判据方面采用考虑旋转和曲率效应的边界层计算方法,根据不同的相对速度分布计算边界层发展状况作为优化判据。基于MATLAB编写了优化设计程序设计出一种离心鼓风机的三维优化叶片,通过CFD数值模拟分析和对比证明该优化方法实现了优化设计的目的。

离心鼓风机;三维叶片;优化设计;速度控制;流动特征

0 引言

离心叶轮是能量转换的主要部件,也是能量损失的主要部件,设计高效的叶轮是提升整机性能的主要路径[1-2]。从最早期的一维发展到二维,到现在的准三维、三维设计,大量采用了工程经验,这使得叶轮的设计很难取得重大突破,因此有必要从造成叶轮内流动损失的根源出发,通过控制造成流动损失的流动效应,从本质上对叶轮型线进行优化。

早期的叶轮三维优化设计主要是基于势流理论,典型的反问题设计方法有保角变换法[3],势、流函数法[4-5],吴仲华教授提出的两类相对流面理论通过流面约束将复杂的无粘流体三维问题转化成二维问题,在此基础之上提出的流线曲率法将二维偏微分方程进一步简化成一维常微分方程。W.Jansen[6]于1975年首次提出了通过对叶轮内流场控制来设计扭曲叶片的方法。针对流线曲率法存在计算稳定性差和叶片表面难以光滑的缺点,基于控制环量的设计方法[7]直接控制气体速度环量分布,有利于保证叶片表面光滑性。苗永淼、王尚锦等[8-9]在准三维流动的假设下,给出了叶轮内流体涡分布与叶片的几何形状、边界层动量厚度及叶轮效率间的关系式。

基于速度分布控制的叶片优化设计方法从造成叶轮流道内流动损失的根源出发,通过控制流道内的速度分布,直接抑制叶轮流道内边界层的增长,避免流动分离,减弱二次流以及分层效应,从而减少离心叶轮的流动损失,达到优化目的。本文拟构建平均相对速度和吸力面上相对速度分布模型,应用考虑旋转和叶片曲率影响的湍流边界层计算方法分析边界层的发展及二次流、分层效应,判断速度分布模型的合理性,通过编程实现三维叶片的优化设计,最后采用CFD数值模拟方法[10],对优化的叶片进行对比分析,验证三维叶片优化设计的合理性。

1 考虑旋转和曲率的边界层控制方程

离心叶轮内的损失包括流动损失、泄漏损失和机械摩擦损失等,而流动损失最主要[11]。由于流体粘性、叶轮旋转、叶片曲率的影响,叶轮内部的流动十分复杂,边界层增长及分离是产生流动损失的根源。

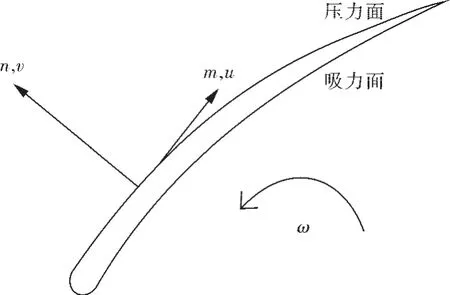

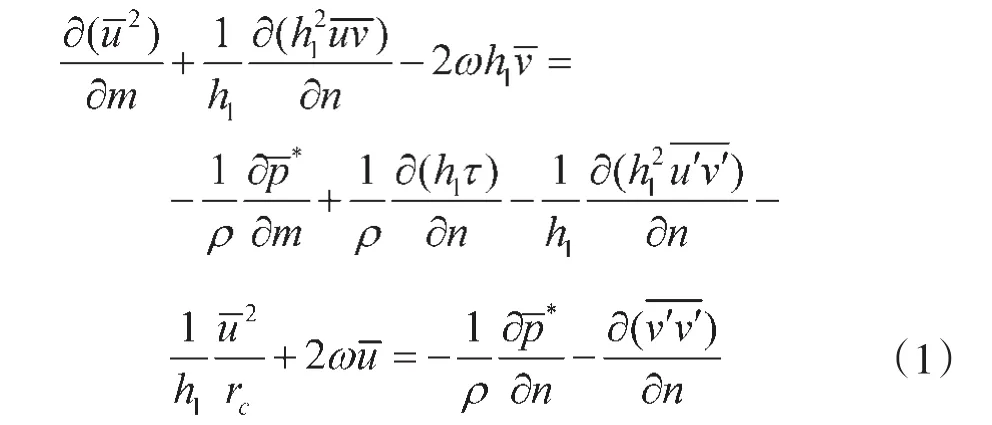

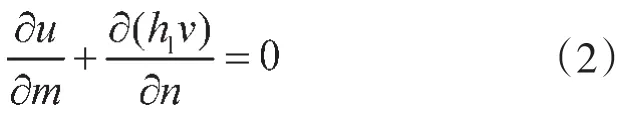

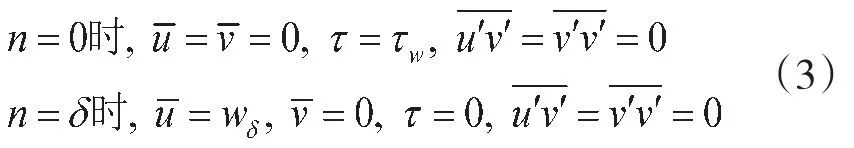

假定流动定常,气体不可压缩,则在图1曲线坐标系下边界层流动的控制方程为

图1 叶片表面曲线坐标系图

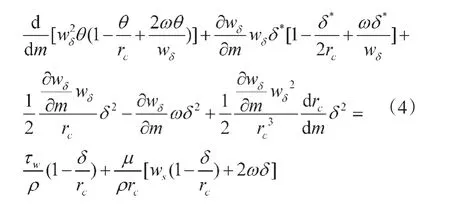

式中,τw是壁面切应力;wδ是边界层外边界上势流速度。结合边界层位移厚度δ*和动量厚度θ的定义,对上述微分方程进行积分可得考虑旋转和曲率影响的动量积分关系式

式中,ω为叶轮旋转速度;δ为边界层厚度。

2 基于控制速度分布的离心鼓风机三维叶片优化设计方法

叶轮流道的平均相对速度和吸力面上的相对速度的分布对流道内的流动效应的产生与发展有显著的影响,因此控制相对速度分布又可以控制叶轮流道内的流动效应,这样也就控制了叶轮的流动效率,相对速度的分布又和叶片载荷直接关联,从而可以确定叶片的几何参数,这就是控制速度分布的离心鼓风机三维叶片优化设计的基本思想。

2.1 相对速度分布模型的建立

图2 流动控制参数图

2.2 三维叶片优化的基本准则

离心鼓风机三维叶片优化的目标是在满足叶轮整体性能要求的前提下,尽量抑制叶轮内的流动效应,包括减缓边界层的增长,从而减小叶轮出口射流尾流结构,控制吸力边的流动分离,降低二次流和分层效应,以减少叶轮内的流动损失,提高叶轮的流动效率。

2.2.1 抑制边界层增长的设计准则

叶轮流道内的流动损失直接取决于叶轮出口处的边界层厚度大小,抑制边界层的增长可以有效地减小叶轮内的流动损失。其中,吸力边的边界层厚度要比压力边大的多,对叶片整体流动效率的影响更大一些,本文的优化设计方法中对于边界层的厚度计算主要是针对叶片吸力面。

2.2.2 控制吸力边流动分离设计准则

本文选取的边界层的判定参数是动量边界层厚度θ,对流动是否发生分离的判断准则为

H称为边界层形状因子,cf代表壁面摩擦系数。

2.2.3 抑制二次流的设计准则

二次流计算的基本公式为

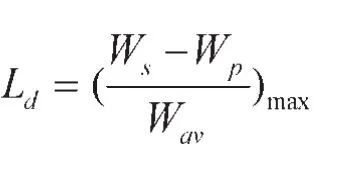

2.2.4 控制分层效应的设计准则反映分层效应的参数可采用

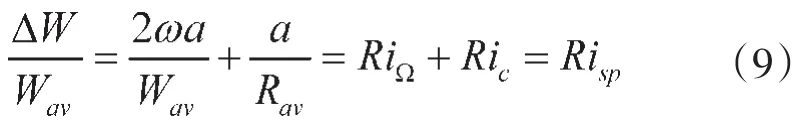

其中,a是叶片通道宽度,Rav是平均流线曲率。由势流分析可得

式中,Risp即为反映分层效应的Richardson数,为了减少分层效应Risp越小越好。

2.3 叶片优化设计流程

叶片优化设计的流程图见图3。

图3 叶片优化设计的流程图

3 设计实例

根据建立的离心鼓风机三维叶片优化设计方法,采用Matlab语言编写了完整的设计计算程序。

3.1 设计参数

额定工况条件为:

设计质量流量:G=2.342kg/s;设计压比:ε= 1.3;额定转速:N=11 220r/min;叶轮外径:d2= 0.34m。

3.2优化设计结果及对比分析

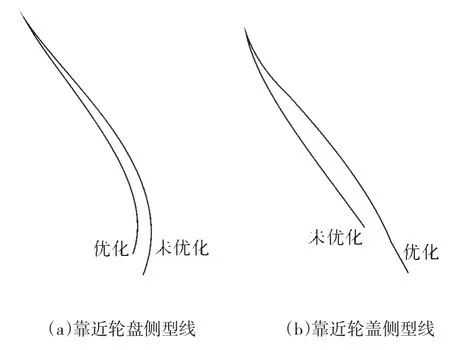

为了检验优化设计效果,选择了未优化和优化的两组叶片进行分析对比。图4为未优化和优化的三维叶片型线对比,图5为未优化和优化的三维叶片模型对比。

图4 未优化和优化的三维叶片型线对比图

图5 未优化和优化的三维叶轮模型对比图

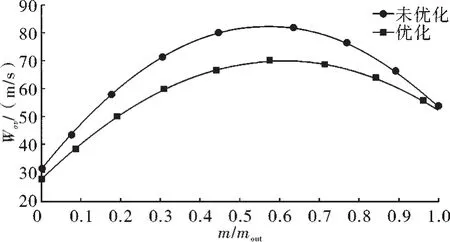

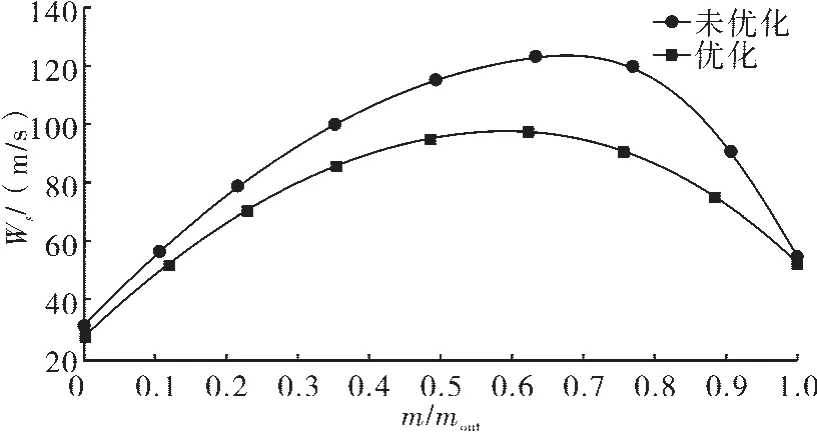

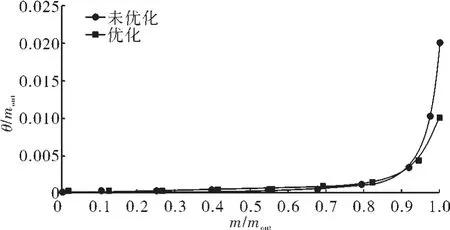

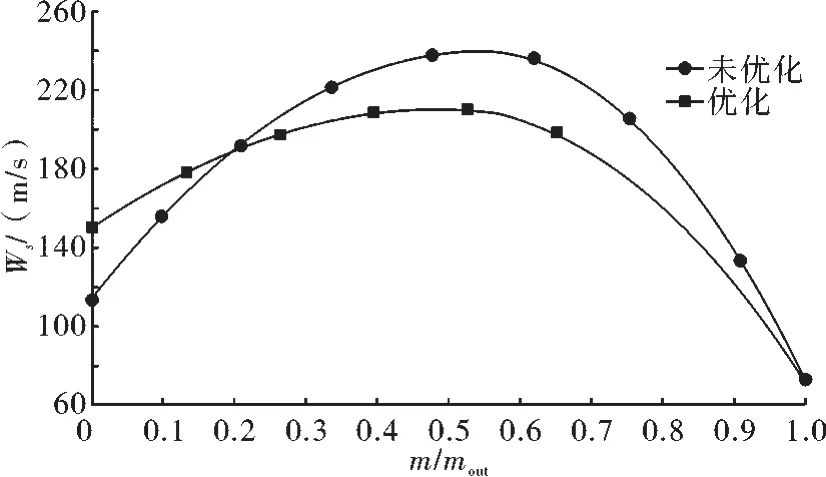

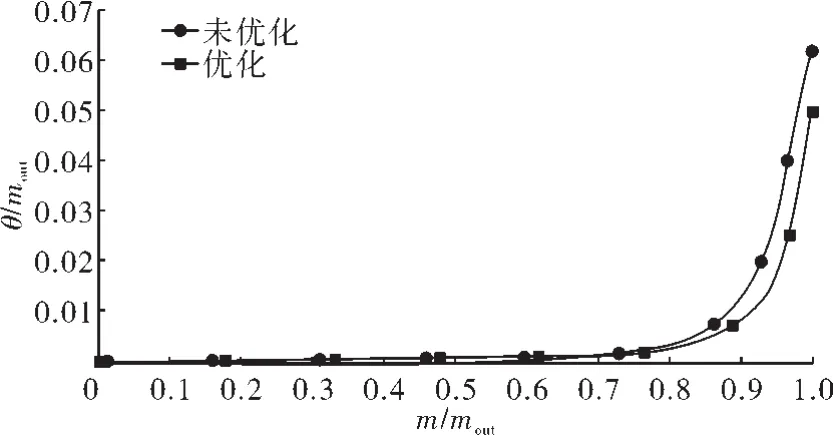

图6~图8分别给出了两组叶片在靠近轮盘一侧的平均相对速度分布、吸力面上速度分布和动量边界层厚度沿流线的分布,由此可以看出动量边界层厚度较小的优化叶片的平均速度Wav和吸力面上的相对速度分布Ws较未优化叶片要更加平滑一些,这样的相对速度分布可以有效的抑制叶片表面边界层的增长,从而使流动效率更高。

图6 两组叶片的轮盘侧平均相对速度分布图

图7 两组叶片的轮盘侧吸力面上相对速度分布图

图8 两组叶片的轮盘侧动量边界层厚度分布图

图9~图11分别给出了两组叶片在靠近轮盖一侧的平均相对速度分布、吸力面上相对速度分布和动量边界层厚度沿流线的分布。由于轮盖侧相对速度的绝对值较大,且减速较明显,因此相对速度分布对流动效应的影响更大。

图9 两组叶片的轮盖侧平均相对速度分布图

图10 两组叶片的轮盖侧吸力面上相对速度分布图

图11 两组叶片的轮盖侧吸力面上动量边界层厚度分布图

对于靠近轮盖侧的平均速度分布,未优化的叶片进口处的速度梯度较大,容易造成进口流动冲击增加流动损失;优化后的叶片进口流动角比未优化的模型大(见图5),较大的进口角更有利于进口预旋流动,减小叶片进口攻角,这也是优化叶片的动量边界层厚度比较小的原因之一。而对于吸力面上的相对速度分布,优化叶片的速度分布较为平均,符合文献[12]中Ws分布方案。而在叶片出口段,未优化叶片的速度梯度较大,这也解释了在图11中的轮盖侧动量边界层厚度分布中在靠近出口处的动量厚度增长较快的原因。

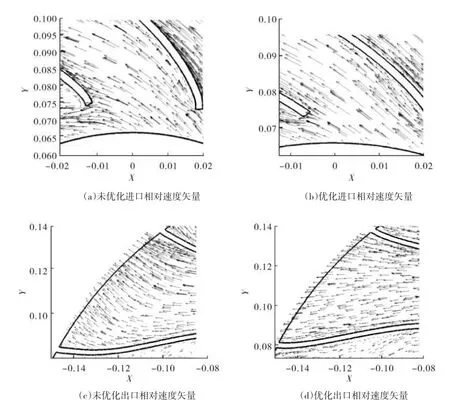

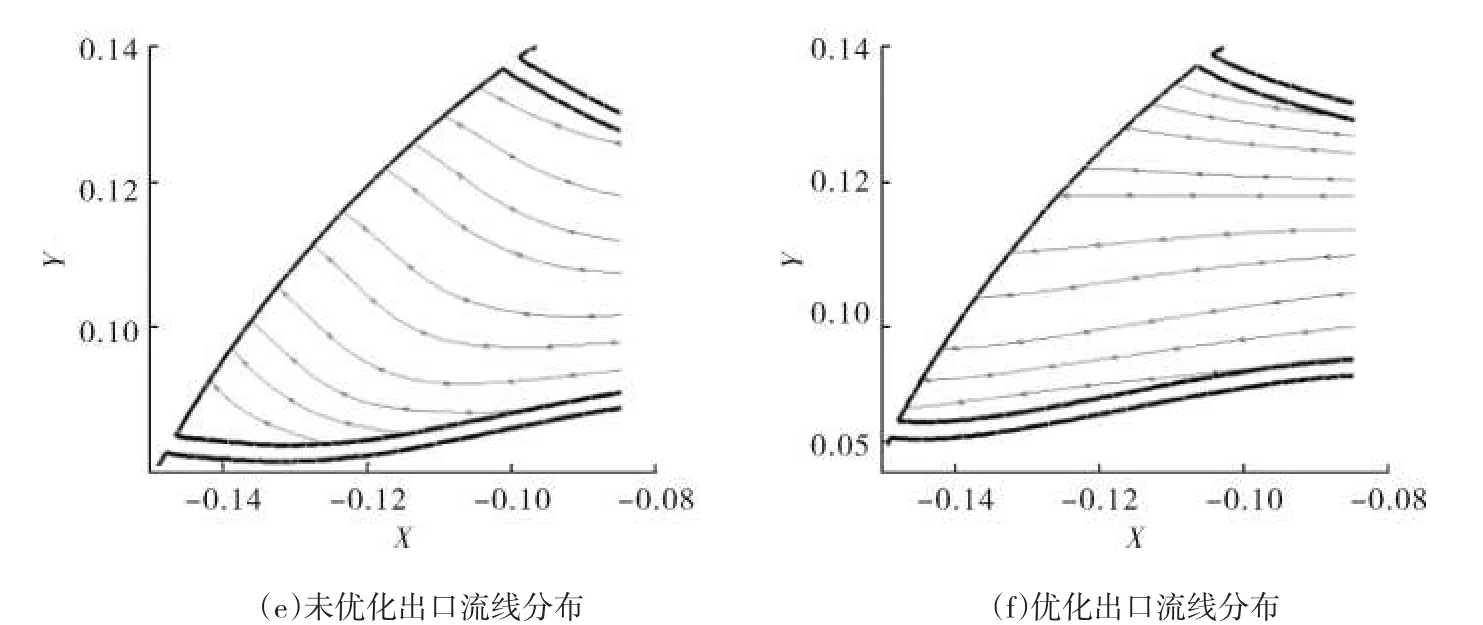

图12给出了两组叶轮通过CFD计算所得的速度矢量分布对比。可以看出,在叶轮的进口区域,优化叶轮较未优化叶轮的进口流动角要大一些,因此可以明显减少进口处的流动冲击,使流道内的流动状况更好。而在叶片的出口区域,优化叶片的出口流动比未优化叶片的出口流动要更加均匀一些,同时流线分布也更加良好。对于靠近吸力面的相对速度分布,未优化叶片的速度梯度更大,流动状况也更差,表明优化叶片流道内的流动确实比未优化叶片流道的流动更好一些。

图12 未优化和优化叶片流道内相对速度矢量分布及流线分布图

综合上述两组叶片所做的详细分析讨论可以看出,以边界层的发展状况做为优化判据确实是可行的,动量边界层厚度较小的三维叶片其流动状况更佳。

4 结论

设计实例的计算分析表明,通过控制流道内的相对速度的分布,成功抑制了叶轮流道内边界层的增长,避免流动分离,减弱二次流以及分层效应,优化设计得到的叶片的流道流动比未优化叶片的流道流动好的多,从而减小叶轮的流动损失,说明本文建立的优化设计方法是可行的。

[1]翟瑞虎,焦金焱,田华,等.提高离心通风机叶轮性能浅述[J].风机技术,2008(6):57-60.

[2]张海界.离心压缩机的发展历程[J].风机技术,2011(3):61-71.

[3]蔡涛,王军,周水清,等.一种基于Matlab的离心压缩机叶轮快速成型方法[J].风机技术,2012(5):31-34.

[4]E.Schmidt.Computation of Supcritical Compressor and Turbine Cascadeswith A Design Method For Transonic-Flows[J].Journal of Engineering for Pow-Transactions of the ASME.1980,102 (1):68-74.

[5]王正明.跨音叶栅多种命题的流函数解法[J].工程热物理学报,1986(1):14-20.

[6]W.Jansen,A.M.Kirschner.Impeller design method for centrifugal compressor[J].NASA SP304.1975.

[7]孙正中,苏莫明,钱泽球.离心压缩机叶轮S2流面正反命题的研究[J].风机技术,2007(6):12-17.

[8]苗永淼,王尚锦.径、混流式三元叶轮“全可控涡”设计的理论和方法[J].工程热物理学报,1981(2):157-159.

[9]王尚锦,祁大同,李占良.径、混流式节能转子“考虑边界层厚度的全可控涡设计”的研究[J].应用力学学报,1985(2):67-83,134.

[10]赵会晶,王志恒,孙晔晨,等.湍流模型对高压比离心压缩机气动性能及流场结构影响的数值研究[J].2014(3):13-21.

[11]沈天耀.离心叶轮的内流理论基础[M].杭州市:浙江大学出版社,1986.

[12]Y.B.Galerkin,A.V.Zuev,K.P.Seleznev,etal.Test designing centrifugal compressor wheels according to a stated velocity distribution[J].Chemicaland Petroleum Engineering,1973(4):306-312.

The Study of 3D Optimal Design Method of Centrifugal Blower Impeller Based on Velocity Distribution Control

Pan Ai-qiang,Bao Ming,Yi Zhe-xin,Wang Can-xing/Institute of Fluid Engineering,Zhejiang University

A study was conducted on the optimal 3D design method of the centrifugal blower blade is based on controlling the relative velocity distribution in impeller passages.Using this method,many flow effects such as boundary layer increases and the separation,secondary flow and stratification effect were controlled.The calculation results of boundary layer in different relative velocity distribution are taken as the optimization criteria based on the rotation and curvature effect.The optimal design method is programmed in MATLAB and an example of 3D optimal blade is presented,the result of CFD numerical simulation shows that themethod is reliable.

centrifugal blower;3D blade; optimal design;velocity control;flow character

TH442;TK05

A

1006-8155(2016)01-0055-06

10.16492/j.fjjs.2016.01.0122

浙江省重点科技创新团队项目资助(2013TD18)

2015-06-19 浙江 杭州 310058