轴流压缩机基于风险和状态的维修*

2016-09-26王庆锋北京化工大学故障诊断与自愈工程研究中心

王庆锋 庞 鑫 赵 双/北京化工大学故障诊断与自愈工程研究中心

轴流压缩机基于风险和状态的维修*

王庆锋 庞 鑫 赵 双/北京化工大学故障诊断与自愈工程研究中心

Abstract

轴流式压缩机在炼化行业应用广泛,其运行属高风险过程,研究集安全与经济为一体的维修方法十分必要。研究状态监测技术和以可靠性为中心的维修相结合的维修决策方法,对轴流压缩机进行故障特征信号分析、故障预警、剩余寿命预测及风险等级确定,实现了轴流压缩机基于风险和状态的维修。实践证明:轴流压缩机基于风险和状态的维修决策能够制定最佳的维修计划和维修任务,预知隐患和故障;降低设备的故障频率和故障后果影响;提高设备的可靠性和安全性。

以可靠性为中心的维修;状态监测;风险和状态;故障特征

0 引言

在役的轴流压缩机长期处于高危险的生产环境中,设备一旦失效往往会造成严重的安全事故。维修不足或不能预测故障是设备运行期间发生故障的主要原因[1]。定性、主观或经验的维修决策和维修任务的制定造成故障维修资源和预防性维修资源花费过大,维修资源分配不合理,设备的可靠性、可用性和安全性难以保证。以可靠性为中心的维修(Reliability Centered Maintenance,RCM)是目前国际上流行的、用以确定设备预防性维修需求的一种系统工程方法[2],它按照以最少的资源消耗保持装备固有可靠性和安全性为原则,应用逻辑决断的方法确定设备预防性维修要求的过程或方法,广泛应用于航空、航天、军工、核电等领域并发挥了巨大的经济效益。设备状态监测与故障诊断技术应用于某些大型重要旋转机械故障预测或诊断,为维修决策和维修任务制定提供了技术保证。综合状态监测技术和RCM风险评估,建立适用于轴流压缩机维修管理和维修决策的方法,对实现设备的完整性管理,提高设备的可靠性、可用性和安全性具有重要意义。

1 轴流压缩机以可靠性为中心的维修

轴流压缩机具有效率高、流量大、结构简单等特点,在炼化等国民经济支柱产业领域内应用广泛[3]。轴流压缩机以可靠性为中心的维修分析主要包括轴流压缩机组的系统划分、设备功能和故障模式及影响分析、风险判别准则的制定、风险矩阵模型的建立、故障模式风险评价、检修维护策略制定等内容[4]。

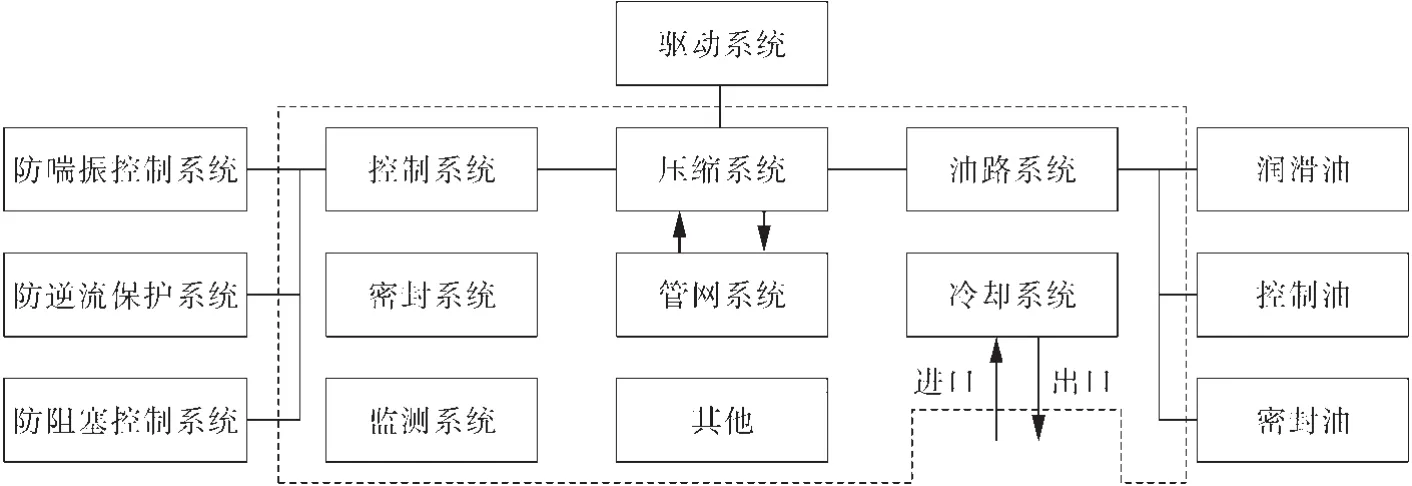

1.1 轴流压缩机组的系统划分

划分轴流压缩机组的系统是为了明确可靠性和维修数据的采集范围、定义设备部件功能、进行故障模式及影响分析,如图1所示。

图1 轴流压缩机系统边界图

1.2 轴流压缩机故障模式及影响分析

故障模式及影响分析(Failure Modes and Effects Analysis,FMEA)是基于案例讨论分析设备的故障模式[5],案例不仅包括已经发生的故障模式,也包括国内外其他同类设备已经发生的故障模式,还包括理论分析潜在的故障模式。需充分了解、分析轴流压缩机的现场工作状况、设备操作工艺流程、设备结构原理、设备历史维修维护情况。主要经历如下步骤:

1)在分析设备结构和查阅设备历史维护检修记录的基础上确定设备可能发生的故障模式;

2)结合现场实际应用状况分析设备故障发生的原因;

3)分别从安全、环境、生产损失和维修成本等方面讨论故障可能造成的后果;

4)根据历史维修记录和有经验的维修工程师的现场资料确定每种故障模式发生的频率。1.3 轴流压缩机风险评价准则与风险矩阵制定

风险评价是针对设备或部件的故障模式进行风险分析,计算出其风险的大小。风险是概率和后果的逻辑乘积[6-7]。评价故障模式的风险之前,首先需要制定相应的RCM风险评价准则。对于不同的装置,风险评价准则可能是不同的。在制定准则时,应充分考虑用户方的意愿,以他们可以接受的准则和RCM评判分析准则为依据来制定装置的风险评价准则。

风险评价准则包括安全后果评价准则、环境后果评价准则、生产损失后果评价准则、维修成本后果评价准则和故障概率评价准则[8]。

对轴流压缩机,先以零部件为研究对象,分析零部件功能故障及影响,进而分析设备故障模式及影响。部件的故障时间间隔统计完之后,若故障时间间隔数据大于等于5组,可利用威布尔、蒙特卡洛模型统计分析零部件的平均寿命及故障影响后果;若故障时间间隔数据小于5组,则可以直接用运行时间内的故障次数n除以运行时间t再乘以统计周期T计算故障频率。根据平均寿命和故障后果统计分析数据确定风险判别准则和风险矩阵,其中故障发生的可能性以故障频率计算,它和零部件的平均寿命有关。

2 轴流压缩机状态监测与预测分析

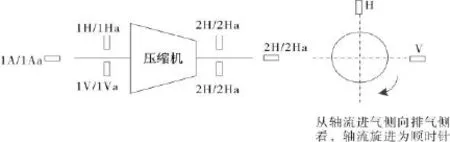

压缩机运行状态下,通过如振动分析、温度测量、性能检测、电机电流分析、外观检查等状态监测技术诊断分析设备故障,为设备状态预测评价提供了大量的如速度、压力、温度等随时间变化的动态数据。通过提取、监测故障特征信号来预测设备早期故障及其发展趋势,从而制定出针对性的预测维修任务,避免了设备故障带来的严重后果。轴流压缩机组测点布置简图如图2所示[9]:电涡流传感器安装在轴承上,加速度传感器安装在轴承座或壳体上,1、2为测点,每个测点都在水平、垂直、轴向三个方向上进行位移、加速度监测。

轴流压缩机除了极少数突发故障以外,绝大多数故障的产生是有一个过程的,设备在使用过程中会发生零部件的磨损、疲劳、腐蚀、失调等渐发性故障,此类故障的特征参数各量间有一定的关联性,是设备状态预测的前提和基础。突发性故障是指设备整体突然发生某一部分的功能丧失,这类故障发生时间很短,很难直接进行预测,一般采用机组保护系统来减轻故障后果。

轴流压缩机表征其状态和性能的特征参数主要有如流量、温度、压力、电流等的生产执行系统(Manufacturing Executive System,MES)状态参数;如振动时域信号、振动频谱等状态监测系统(condition monitoring system,CMS)特征参数;如平均故障间隔时间、可靠性、可用性、可维修性等统计类特征参数[10]。

在对轴流压缩机开展实时监测时,选择合理的故障预警模型,依据监测参数和设备正常运行参数的偏差情况来判断将要发生的故障,发出故障预警信息,以提前采取措施,避免故障发生,并设置停机阈值来确保设备运行安全;选择合理的剩余寿命预测模型,根据设备真实故障率随时间的变化趋势,加以可靠性分析和功能指标统计,考虑机组的动态和多维特征,估算设备的剩余寿命,为设备的预测性维修提供支持。

图2 轴流压缩机组测点布置简图

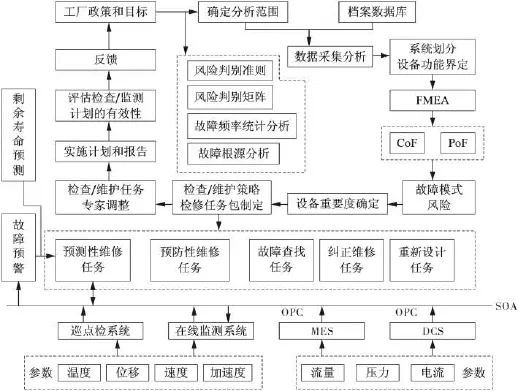

3 轴流压缩机基于风险和状态的维修

轴流压缩机基于风险和状态的维修方法的建立旨在合理分配维修资源并提高维修决策水平。采用实时数据库、网络服务和面向服务的架构技术(Service-Oriented Architecture,SOA),综合集成RCM和MES、CMS等动态数据建立统一的数据结构[11],在RCM风险评估和状态监测技术基础上通过分析故障特征信号、确定风险等级来进行对轴流压缩机的维修。轴流压缩机基于风险和状态的维修决策原理如图3所示。

预测性维修是设备在运行状态下由RCM所确定的预防性维修策略。图3中先对巡点检系统、在线监测系统、MES、集散控制系统(Distributed Control System,DCS)等动态数据进行分析处理、智能挖掘、知识发现,再提取所需的重要特征参数,根据设备当前运行状态及其下一时刻的变化趋势进行故障诊断或预测。根据设备重要度来确定状态监测方法,根据设备故障模式的风险高低来确定状态监测的部位和监测频率,根据故障特征信号诊断或预测设备故障。在状态监测的同时,利用故障预警模型,依据监测参数和设备正常运行参数的偏差情况来判断将要发生的故障,发出故障预警信息,以提前采取措施,避免故障发生;利用剩余寿命预测模型,根据设备真实故障率随时间的变化趋势,加以可靠性分析和功能指标统计,考虑机组的动态和多维特征,估算设备的剩余寿命,从而确定具体的预测性维修任务。将制定好的预测性维修任务融入到RCM的过程中,从而实现轴流压缩机基于风险和状态的维修方法。

图3 轴流压缩机基于风险和状态的维修决策原理图

4 应用

中国石油某石化公司化工厂为提高设备运行可靠性,对重要机组采用了基于风险和状态的维修方法,按照图3建立的基于风险和状态的维修决策原理图,以该公司某生产装置主风机为例,说明基于风险和状态的维修方法的应用过程。

主风机为轴流式压缩机,输入过程无泄漏。其主要参数如表1所示。

表1 轴流压缩机主要参数表

设备风险等级由该设备故障模式的最高风险等级确定,故障模式风险等级和该故障模式的故障率、故障模式影响后果以及根据管理目标制定的风险判别准则、风险矩阵有关。设备故障模式的风险和设备故障模式的故障频率、后果有关,风险可用下式表示:式中,R为故障模式发生的风险;P为设备故障模式的故障频率;C为故障模式的后果。其中后果为安全、环境、生产损失、维修成本四方面的集合,其判别准则都是根据实际管理目标制定的;相应的风险也为这四方面的集合。

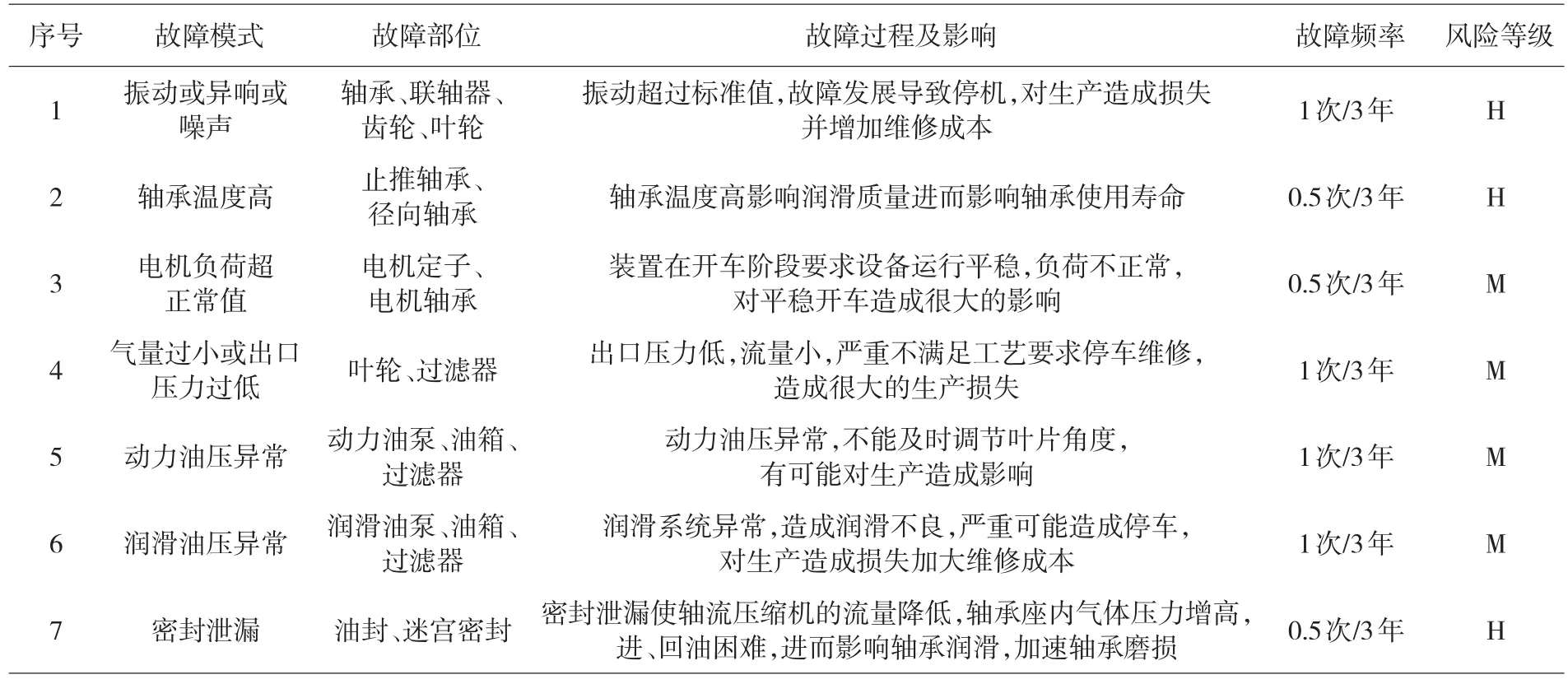

据档案资料统计分析,该主风机2008年3月~2011年3月期间主要发生的故障频率及其风险等级如表2所示。

振动或异响或噪声、轴承温度高、密封泄漏为高风险故障模式,其中高故障频率是影响设备风险的主要因素,降低设备的故障频率是降低设备运行风险的主要措施。

对轴流压缩机采用基于风险和状态的维修方法,首先对高风险的故障模式进行故障根源分析,其结果表明:

1)振动或异响或噪声的根本原因是结构设计不合理,转子轴向推力大,使轴承损坏;

2)轴承温度高的根本原因是润滑油温度、压力、流量、油质超标;冷却器供水量不足。

表2 轴流压缩机故障模式风险等级表

3)密封泄漏的根本原因是压缩机转子两端轴承座上的回油孔和缸体上的回油孔不同心,回油孔径太小,导致回油不畅通;加压调试阶段迷宫式密封会产生不可避免的气体泄漏,进而使轴承座内憋压,则会造成进、回油困难。

依据根本原因分析结果制定轴流压缩机基于风险和状态的维修策略。对高风险的故障模式、故障部位采用在线监测。由故障诊断或预测来确定具体的预测性维修内容,轴流压缩机基于风险和状态的维修方法的主要思路是关键部件典型故障特征信号识别与频谱分析、故障特征信号识别、故障诊断或预测、确定视情况维修任务。轴流压缩机组采用基于风险和状态的维修方法后故障频率及故障造成的影响和危害都大大降低了。

5 结论

轴流压缩机基于风险和状态的维修方法不同于传统的预防性维修,它能够预知设备运行状态,为维修决策和预防性维修任务的制定、完善和提高提供了依据;能够做到合理分配维修资源,避免资源浪费。实践证明,轴流压缩机基于风险和状态的维修方法可行,它做到了有效结合状态监测和基于可靠性的维修,制定最佳的维修计划和维修任务,预知隐患和故障;降低了设备的故障频率和故障后果影响;提高了设备的可靠性和安全性。对今后大型旋转设备的安全可靠运行意义重大。

[1]贾希胜,程中华.以可靠性为中心的维修(RCM)发展动态[J].军械工程学院学报,2002,64(3):29-32.

[2]EtiMC,OgajiSOT,ProbertSD.Integrating reliability,availability,maintainability and supportabilitywith risk analysis for improved operation of the Afam thermal power-station[J]. APPLIED ENERGY,2007,84:202-221.

[3]郭丽杰,高金吉,杨剑锋,等.石化旋转机械基于风险的维修决策研究[J].北京化工大学学报(自然科学版),2009,36(2):87-91.

[4]EtiMC,Ogaji SOT,Probert SD.Reducing the costof preventive maintenance(PM)through adoptingaproactive reliability focused culture[J].APPLIEDENERGY,2006,83:1235-1248.

[5]高金吉.机泵群实时监测网络和故障诊断专家系统[J].中国工程科学,2001,3(9):41-47.

[6]Deshpande VS,Modak JP.Application of RCM to a medium scale industry.Reliability Engineering and System Safety,2002,77(1):31-43.

[7]MASTERS M.Reliability,key to competitive advantage[J]. Paper Age,1999,(9):15-16.

[8]王庆锋,杨剑锋,刘文彬,等.过程工业设备维修智能决策系统的开发与应用[J].机械工程学报,2010,46(24):168-177.

[9]HERDER P M,van LUIJK J A,BRUIJNOOGE J.Industrial application of RAM modeling[J].Reliability Engineering and System Safety,2008(93):501-508.

[10]付伟.催化裂化轴流压缩机叶片疲劳断裂原因分析[J].风机技术,2009(1):63-65.

[11]Cheng ZH,Jia X S,Wu S,etal.A framework for in 2 telligent reliability centered maintenance analysis[J].Reliability Engineeringand System Safety,2008,93(6):806-814.

Maintenance Axial of Com pressor Based on Risk and Condition

Wang Qing-feng,Pang Xin,Zhao Shuang/ Diagnosis and Self-repair Engineering Research Center of Beijing University of Chemical Technology

Though widely used in the refining industry, operating axial compressors is a high-risk process so a comprehensive researchmethod focusing on security and expense is necessary. Researchingmaintenance decisionmethods by combining condition monitoring technology and reliability-centered maintenance partner with fault characteristic signalanalysis,faultwarning,residual life prediction and risk level determination for axial compressor.The practice has proven that axial compressor maintenance decisions based on risk and condition can develop the bestmaintenance program and maintenance tasks,predict hazards and faults,reduce device fault frequency and consequences from faults, and improveboth reliabilityand security.

reliability-centered maintenance;condition monitoring;risk and condition;fault feature

TH453;TK05

A

1006-8155(2016)01-0080-05

10.16492/j.fjjs.2016.01.0137

国家重大基础研究计划(973)项目(2012CB026000);高端压缩机组高效可靠及智能化基础研究

2015-07-02 北京 100029