钢铁厂烧结烟气脱硫系统增压风机改造策略研究

2016-09-26朱红兵上海宝钢节能环保技术有限公司

朱红兵/上海宝钢节能环保技术有限公司

叶佳俊/宝钢发展有限公司

钢铁厂烧结烟气脱硫系统增压风机改造策略研究

朱红兵/上海宝钢节能环保技术有限公司

叶佳俊/宝钢发展有限公司

Abstract

对国内最大的红土镍矿烧结生产线中的烟气处理风机的运行状况进行了现场测试分析,梳理了“三机一塔”湿法脱硫工艺中三台主抽风机和一台脱硫增压风机在运行、操作、调节和控制过程中存在的主要问题,即原脱硫系统设计参数小于现场烟气参数。基于此,提出了4种解决问题的工艺方案,进行了对比分析,明确了对主抽风机和脱硫增压风机采用“引增合一”进行改造是解决存在问题的首选方案。

烧结烟气;引增合一;脱硫;增压风机;主抽风机;性能测试

1 概述

目前钢铁厂烧结烟气处理系统的风机设置有两种模式:一种是分设模式,即分别设置主抽风机和增压风机,形成串联形式,主抽风机和增压风机输送的烟气质量流量是相等的,主抽风机用于克服烧结系统的阻力,增压风机用于克服脱硫系统的阻力;另一种是合一模式,即由增压风机克服的脱硫系统阻力全部叠加到主抽风机设备上,因减少了增压风机,设备可靠性提高,运行维护简易,系统总体耗电量降低。这种模式不但在新建烧结机组中得到推广,而且在分设模式的旧机组改造中也逐步得到应用[1]。

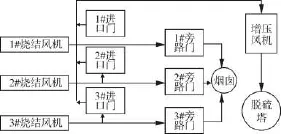

华南地区某不锈钢公司拥有3× 126m2红土镍矿烧结生产线,因为脱硫系统和烧结系统非同步建设,主抽风机设计选型时没有考虑脱硫系统的阻损,所以风机设置采用分设模式,即主抽风机系统与脱硫增压风机系统形成串联形式,由三台同型号的主抽风机并联后再与一台增压风机串联组成见图1。三台主抽风机抽吸出的烧结烟气合并到一根总管道中,由增压风机加压后送往吸收塔进行处理。系统中的主抽风机为SJ系列双吸双支撑离心风机,增压风机为AN系列静叶可调式子午加速轴流风机[2]。

图1 烧结系统烟道示意图

在脱硫系统投入运行两年的过程中,多次出现脱硫增压风机因烟气量变化而振动超标导致停机的故障,环保指标无法达到排放要求,受到环保部门的多次通报警告,严重影响了烧结生产的正常运行,必须对脱硫系统中存在的问题进行诊断,采取措施进行设备改善或改造。

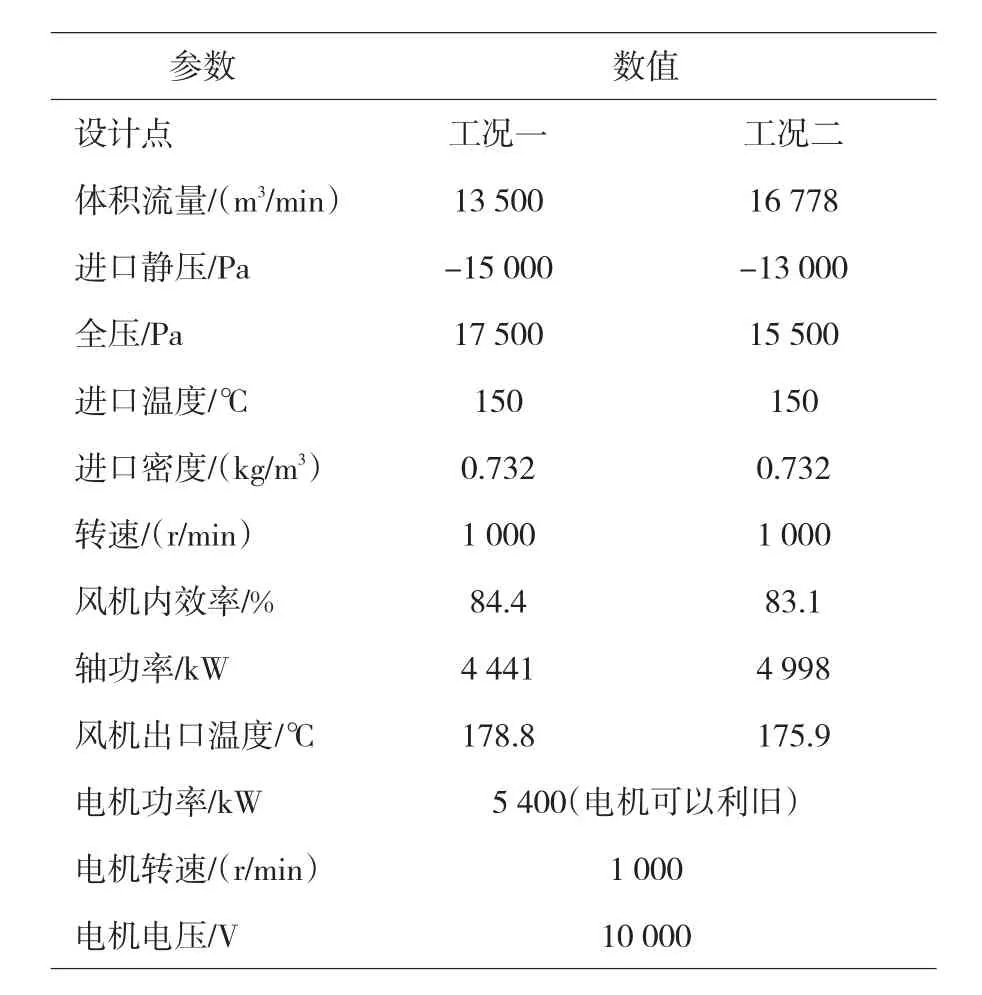

2 主要设备设计参数

三条烧结生产线分别配备一台主抽风机,主抽风机设计进口流量13 500m3/min,进口压力-16 500Pa,出口压力500Pa,湿烧结烟气密度1.27kg/Nm3,风机压升17kPa。三条生产线的烧结烟气脱硫处理由一台脱硫增压风机来完成,该风机设计流量2 440 000m3/h,风机全压2 160Pa,烟气密度0.824kg/m3。生产时,烧结主抽风机处于不断调节状态,实际风量在额定能力的20%~80%变化,温度在120℃~200℃变化。

3 系统运行存在问题分析[3-6]

根据环保部门要求,该脱硫设施旁路门必须关闭,即脱硫系统不能旁路。在实际操作运行过程中,当旁路门关闭后,系统出现不稳定运行现象,主要表现为:增压风机因烟气变化而振动过大导致停机。

该烧结采用的烧结原料为红土镍矿,不同于常见的精矿粉烧结工艺,烧结过程中烟气量变化较大,波动频繁,需要增压风机能够快速地同步调节风量,与烧结主抽风量匹配。

根据对五种运行状态的试验数据分析,可见在目前增压风机和主抽风机串联运行的情况下,很难做到增压风机和主抽风机的快速协调控制。如果响应不能及时同步,就会引起管道振动和增压风机进入不稳定工作区域等问题。特别是增压风机为静叶可调式子午加速风机,比转速较高,流量-压力曲线呈驼峰状,当烧结烟气量增大时,如增压风机静叶不能及时调大,会导致增压风机憋气,对烧结生产产生影响;当烧结烟气量减小时,如增压风机静叶不能及时调小,会导致增压风机进入失速区。同时通过下文述及的风机性能测试,可以看出,由于烧结烟气的实际发生量超过原设计值较多,导致主抽风机与增压风机存在性能不匹配等问题。

4 现场性能测试和计算分析

针对烧结烟气脱硫系统运行过程中出现的烟气不平衡问题,业主方组织专业测试单位对烧结主抽风机和脱硫增压风机进行了烟气系统性能检测和计算。测试时将烧结系统调到满负荷状态,根据生产产能,大部分时间只有两台烧结机同时运行,因此只对其中的两台主抽风机的流量、进出口静压、介质温度和电机耗功等进行测量,同时测量了增压风机的进、出口压力、电动机耗功。

4.1 试验结果

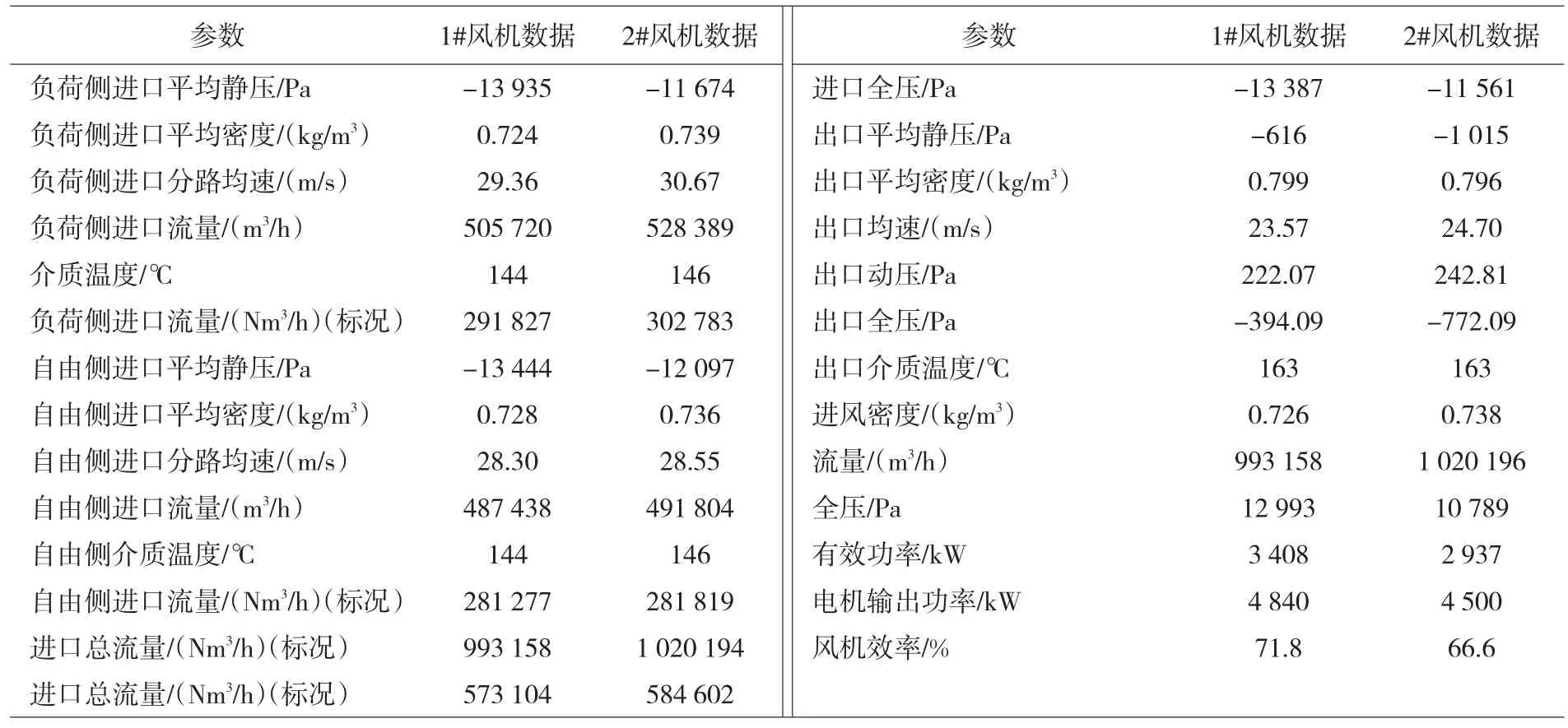

主抽风机和增压风机试验结果见表1和表2。

在提供的增压风机原始测试数据中,测点流速相差较大,部分偏高,部分偏低,甚至为0m/s,因此需对流速数据修正。筛除其中的不正常数据后,修正后平均流速约12.6m/s,修正后增压风机进口总风量(工况)约1 905 120m3/h,折合标况风量约1 185 028Nm3/h,与1#、2#主抽风机总风量1 157 706Nm3/h相比,增加约2.3%。1#、2#主抽风机出口至增压风机进口处皆为负压,因此存在漏风的可能,同时温度由163℃降低至160℃,说明确有少量空气漏风进入,引起温度略降低,综合以上因素分析,修正后的风量是可信的,后续分析皆以修正后的风量为依据。

表1 1#、2#主抽风机性能试验数据表

表1 1#、2#主抽风机性能试验数据表 (续表)

表2 增压风机性能试验数据表

4.2 试验结果分析

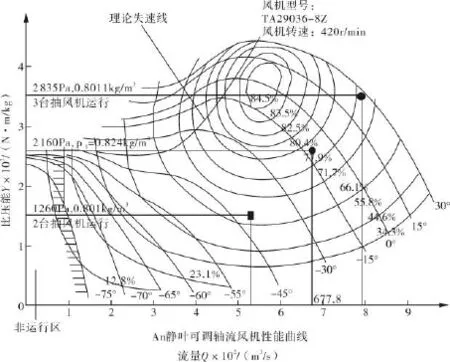

1)根据上述测试结果,1#、2#主抽风机实际运行工况与原设计值相比,风机平均流量约1 006 676m3/h(16 778m3/min),流量增加24.3%,平均压头约11 891Pa,减少约30%,因此抽风机实际运行与原设计存在较大偏差,见图2。

图2 主抽风机设计点与运行点对比图

2)在两台主抽风机运行条件下,增压风机流量1 905 120m3/h,压头为1 260Pa,折算至设计流量2 440 000m3/h条件下,压头则修正为2 066Pa,与原设计2 160Pa相比,相差不到5%,因此在设计条件下,风机选型是合理的,压头上还有少量余量,增压风机流量及压力符合运行要求。但当考虑三台抽风机同时运行时,烟气量按两台风机的1.5倍计算,风量为2 857 680m3/h,流量超出原设计值17%,压头折算后为2 835Pa,超出原设计值31%,见图3。因此当三台抽风机同时运行时,增压风机流量和压头均超出原设计值较多,所需轴功率3 215kW,现有增压风机将不能满足要求。

5 改造方案比较与分析[7-9]

5.1 改造要求

因原有脱硫系统设计参数小于现场实际测量的烧结烟气参数,造成原有脱硫烟气系统运行不稳定。基于此,确定本次脱硫系统改造的核心要求,是改造现有脱硫系统的烟气系统,确保处理能力能够与实际的烧结烟气量匹配,保证脱硫系统运行的稳定和可靠。

图3 增压风机设计点与运行点对比图

5.2 工艺方案比较和选择

为适应实际的烟气量变化,提高脱硫系统稳定性,尤其是提高烟气系统的可靠性,根据现场实际情况,拟选的工艺改造方案如下:

方案一:提升增压风机性能,适应实际烟气量要求;

方案二:新建备用脱硫设施,提高系统稳定性;

方案三:停运增压风机,利用主抽风机余压实现单机运行;

方案四:取消增压风机,实现“引增合一”。

5.2.1方案一存在的主要问题

1)由于增压风机性能提升,电机容量达到3 550kW,与原来的2 100kW相比,约为原有的两倍,因此改造范围较多,包括电机基础、供电电缆、高压供电系统均要进行改造,改造的难度较大。

2)增压风机电机改造施工时,会造成脱硫系统长时间停机,影响企业减排指标的完成。

根据以上分析,通过改造增压风机,电机提高性能解决烟气系统平稳运行,存在风险和较多问题,不建议采用。

5.2.2 方案二存在的问题

1)现有脱硫系统场地比较紧张,就现有场地条件排布观察,工程设计和施工难度极大,设备布置无法达到工艺和安全要求。

2)原有两台烧结机烟气需要通过增压风机导入原脱硫系统,这会因烟气波动较大,增压风机存在不能稳定运行的风险,不能达到彻底解决实际问题的目的。

3)此方案改造后,系统电耗比原来有所增加,企业脱硫成本仍会提高。

4)改造施工时,会造成脱硫系统长时间停机,影响企业减排指标的完成。

根据以上分析,通过新建备用脱硫设施,解决烟气系统平稳运行,存在风险和问题较多,不建议采用。

5.2.3 方案三在具体实现中存在的问题

因为增压风机是静叶可调子午加速风机,其叶轮叶片安装角度是固定不可调节的,与电厂脱硫系统中通常配置的动叶可调轴流风机是不同的。因此在进口静叶调至全开的位置时,由于叶轮叶片的原因,整个增压风机本体的阻损是很大的,仅靠主抽风机的余压是无法克服从主抽风机出口至脱硫塔之间的阻力损失的。

5.2.4 方案四的改造思路及分析

烧结机配置三台主抽风机主要用于克服烧结过程中产生的阻力,脱硫系统配置一台静叶可调轴流风机主要用于克服脱硫系统的阻力。

改造思路为:采用目前国内电力行业推行的“引增合一”技术,取消现有脱硫增压风机,将增压风机的压力叠加到每台主抽风机上。烧结主抽风机、脱硫增压风机运行参数、脱硫系统总阻力等数据是确定“引增合一”改造的基础数据,具体分析如下:

1)从主抽风机的测试结果可以看出,主抽风机常用工况下,主抽风机进口风门最大开度为80%,主抽风机平均流量约 1 006 676m3/h (16 778m3/min),此时主抽风机进口负压稳定在-13 000Pa左右(此时烧结矿料层的透气性较好),出口压力在-500~-700Pa。与设计值主抽风机进口负压-16 500Pa相比,主抽风机升压有3 500Pa的余量。而在主抽风机非常用工况下,主抽风机进口阀门开度在45%~50%,主抽风机流量只有额定值的80%左右(13 500m3/min),此时进口负压最高-15 000Pa(此时烧结矿料层的透气性较差),升压还有1 500Pa的余量。

2)通过以上数据分析,现有主抽风机最低还有1 500Pa的余量。而脱硫系统阻力主要包括烟道阻力、吸收塔喷淋阻力、除雾器阻力三方面。根据厂家资料结合现场测试数据,吸收塔和除雾器两部分的阻力最高为1 000Pa,而烟道管网部分的阻力最高不会超过1 500Pa(其中三个直角弯的阻力占了绝大部分)。这样主抽风机出口需克服的脱硫系统阻力约2 500Pa。即主抽风机所处的管道特性曲线发生了变化,由此看出,主抽风机的最低余压还是有些欠缺的。在进行引增合一改造时,该部分压力叠加到现有的主抽风机上,压力提升幅度约5%(考虑一定的安全系数)。因为主抽风机为离心式风机,提高压力的技术比较成熟,只需对主抽风机的叶轮进行局部改造即可以满足要求。当烧结烟气波动时,只需对合并后的主抽风机进行相应调整和有效控制,就可以同时满足烧结生产和脱硫系统的正常运行,不会产生系统颤振问题。

3)在将增压风机与主抽风机进行合并后,即将增压风机整体拆除或用烟道将增压风机整体短接后,主抽风机的出口压力由原来的微量负压变成了正压,该部分管道的耐压(即安全性)应该没有问题,但该部分的管道法兰和围带密封则成了问题,需对该部分的密封进行加强,防止烧结烟气的泄漏现象。

4)另外需要注意的方面

①烧结烟气湿法脱硫的控制逻辑均是按照正常运行时增压风机投入的运行方式设计组态的,增压风机运行作为代表脱硫装置运行的主要判据被设计组态进入了旁路烟气挡板、净烟气挡板等设备的联锁和保护。这样在进行引增合一改造的同时必须对脱硫部分的操作画面和控制逻辑进行修改,在脱硫控制系统中取消对增压风机运行的相关保护程序。

②由于脱硫系统中取消了增压风机,仅依靠主抽风机提供相应动力,因此当脱硫系统烟气阻力发生变化时,主抽风机需做出一定调整,并满足烧结生产。

③为减少脱硫系统投入和切除对烧结生产和主设备正常运行的影响,在控制策略上旁路挡板采用脉冲慢开方式,每个脉冲信号间隔25s,挡板全开或全闭时间不少于6min,既防止了烧结生产异常情况的发生,又保护了脱硫设备。

5.3 具体改造方案

经过分析,采用方案四取消增压风机,实现“引增合一”,可避免其它方案存在的问题。在实际改造时,可在现有主抽风机余压不足的前提下,对主抽风机叶轮进行改造,实现烧结主抽风系统和脱硫系统的无缝衔接,适应烧结的实际工作特性,是解决脱硫系统稳定运行的最有效方法。

根据5.2中的分析,可对烧结主抽风机引增合一后的设计数据明确如下:

工况一:烧结矿料层透气性较差时,主抽风机进口流量13 500m3/min,进口压力-15 000Pa,出口压力2 500Pa,烟气密度0.732kg/m3

工况二:烧结矿料层透气性较好时,主抽风机进口流量16 778m3/min,进口负压-13 000Pa,出口压力2 835Pa,烟气密度0.732kg/m3。

可见在上述两种运行工况下,改造后主抽风机的最大压升由原来的17kPa提升到17.5kPa,提升幅度仅3%,考虑到一定的安全余量取5%,则完全可以通过仅改变风机叶轮直径的方法来提升风机性能,而风机内效率基本不变。查阅陕鼓的风机图纸,发现原风机叶轮前盘为锥形,则可认为叶片加长后的出口过流面积不变,据此加长后的对应工况点的流量与直径的一次方成正比,压力与直径的平方成正比。则改造后的叶轮直径为原始叶轮的1.025倍,为3 872×1.025≈3 970mm。经过换算,改造后的主抽风机性能见表4。

表4 改造后主抽风机性能参数表

根据上述计算分析,确定出初步改造方案为:在原叶轮的基础上重新设计新叶轮(实际制作时,主轴按备件进行测绘制作,整体组装好进行动平衡校正后发到用户现场安装),其余部件均利旧,这样可最大程度地减少项目改造成本。

6 引增合一改造效益分析

当采用方案四进行“引增合一”改造后,效益分析如下。

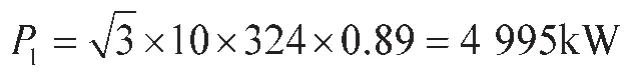

6.1 改造前用能数据计算

1)主抽风机用能情况(分成两种情况)

单台主抽风机电机(额定功率5 400kW)高负荷下的输入功率。

(阀门接近全开,实测电流324A)

按照几种负荷下的年度运行时间比例,计算单台电机平均输入功率:4 995×80%+4 995× 71%×10%+4 995×63%×10%=4 666kW

(烧结主抽风机常年的运行工况是存在变化的,对应的阀门开度和运行时间为:100%:50%:35%,其对应的运行时间比例分别为80%:10%:10%)

三台烧结主抽风机年耗电:

3×4 666×8 000=11 198.4万kW·h

两台烧结主抽风机年耗电:

2×4 666×8 000=7 465.6万kW·h

2)脱硫增压风机用能情况(分成两种情况)

增压风机电机额定功率2 100kW,两台烧结机同时运行时,脱硫增压风机输入功率:

(实测电流145A)

按照几种负荷下的年度运行时间比例,计算电机平均输入功率:

1 507÷80%×90%×80%+1 507×10%+ 1 507÷80%×70%×10%≈1 639kW

增压风机年耗电:1 639×8 000=1 311.2万kW·h

三台烧结机同时运行时,脱硫增压风机输入功率超出额定功率,造成风机跳机,无法采集到实际运行电流,因此按照增压风机额定功率计算。

增压风机年耗电:2 100×8 000=1 680万kW·h

6.2 改造后用能数据计算

节能改造后直接取消了脱硫增压风机,增压风机耗电为零。改造后主抽风机耗电略有上升,但其增加值仍大大低于原来增压风机的耗电。

1)节能效果

①改造后主抽风机功率(新叶轮安装后,电机额定输入功率计算值为5 166kW):

5 166×80%+5 166×71%×10%+5 166× 63%×10%=4 825kW

三台烧结主抽风机年耗电

3×4 825×8 000=11 580万kW·h

两台主抽风机年耗电

2×4 825×8 000=7 720万kW·h

由于取消了脱硫增压风机,故其功率为零;

②节能量计算(分成两种情况)

三台烧结机运行情况下:

年节电量=改造前年耗电-改造后年耗电

=(11 198.4+1 680)-11 580

=1 298.4万kW·h

两台烧结机运行情况下:

年节电量=改造前年耗电 -改造后年耗电

=(7 465.6+1 311.2)-7 720

=1 056.8万kW·h

考虑到实际烧结生产中,两台烧结机和三台烧结机运行时间带有一定的随机性,可以按照两者的平均值计算节能量,并考虑测算过程的误差,年节电量为1 000万kW·h是有保证的。

2)经济效益分析

按电费0.54元/kW·h(不含税)计算,年节电费1 000×0.54=540万元

项目回报期=项目静态投资/项目年效益= 800/540≈1.5年。

可见,采用方案三进行“引增合一”改造后的经济效益还是比较明显的。

7 结论

通过“引增合一”改造后,取消了增压风机和烟气的稳定平衡控制环节,提高了烧结和脱硫系统的适应性,大大减少脱硫系统故障对烧结生产的影响。更重要的在于,随着环保政策和要求的不断提高,当钢铁行业也强制要求取消烧结烟气旁路,甚至拆除现有混凝土烟囱时,稳定的“引增合一”脱硫烟气系统,能够保证烧结和脱硫系统的可靠运行,使企业适应日益严格的环保政策要求。

[1]汤静芳,张九红.四烧结烟气脱硫增压风机的选型与运行控制[J].武钢技术,2013(5):42-45.

[2]王家永.关于烟气脱硫系统中增压风机几个问题的探讨[J].电力建设,2004,25(7):57-58.

[3]张军军,李临临.脱硫增压风机的选型配置设计研究[J].热机技术,2007(12):52-59.

[4]吴贤谱,王宁.3号烧结机的技术改造及效果[J].梅山科技,2005(炼铁增刊):47-50.

[5]刘宪.烧结烟气石灰石一石膏空塔喷淋脱硫技术的应用[J].中国冶金,2010,20(11):47-51.

[6]张惠宁编.烧结设计手册[M].冶金工业出版社,2005.

[7]姜仁普.进口与国产烧结主抽风机设备性能分析与比较[J].冶金设备,2006(6):73-77.

[8]郑玉培.脱硫增压风机的进展[J].通用机械,2006(6):40-41.

[9]胡志清,于宏朋.宝钢德盛3×126m2红土镍矿烧结烟气脱硫工程设计及运行[J].烧结球团,2011,36(6):53-56.

Method Research for Transformation of the Booster Fan of Sintering Flne Gas Desulphurization Sytem in Iron& SteelPlant

Zhu Hong-bing/Shang hai Bao Steel Energy Service Co.,Ltd

Ye Jia-jun/Bao SteelDevelopmentCo.,ltd

The running condition of the gas draft fans of the largest production-line in laterite nickel has been tested.The main problems in these fans running,operation,production and control show design parameters in the desulphurization system is less than the flue gas parameters in operation. 4 kinds of technological transformation methods are put forward. After studying and comparing these methods,the preferred result is an incorporation of induced draft blower and the booster fan.

sintering fuel;incorporation of induced draft fan and booster fan;desulphurization;booster fan;main draft fan;testperformance

TH432.1;TK05

A

1006-8155(2016)01-0065-07

10.16492/j.fjjs.2016.01.0013

2015-09-05 上海 201900