大流量高压比单级高速离心压气机设计*

2016-09-26王永生中国科学院工程热物理研究所

王永生 林 峰/中国科学院工程热物理研究所

曹小建 曹 萍/江苏金通灵流体机械科技股份有限公司

大流量高压比单级高速离心压气机设计*

王永生 林 峰/中国科学院工程热物理研究所

曹小建 曹 萍/江苏金通灵流体机械科技股份有限公司

Abstract

在我国节能与环保的大背景下,电厂脱硫氧化和生物发酵等领域对所需的离心压气机提出了新的设计要求:大流量、高压比、高效率。因此,根据企业和市场的实际需求,开发了首台大流量(500Nm3/m in)、高压比(级压比3.6)、单级高速离心压气机。利用自主开发的离心压气机气动设计程序提供几何数据,通过三维数值模拟手段评估离心压气机各项性能,最终由样机试验确定设计是否达标。试验结果显示各项性能参数均满足设计指标。由于不需要使用中间冷却器,相对于目前市场上应用的两级离心压气机产品而言,所研发的单级离心压气机具有结构简单、制造成本低、效率高等特点。

离心压气机;大流量;高压比;单级;高速

0 引言

离心压缩机作为工业生产中的重要组成部分,具有可靠性高。结构紧凑、单级压比高等特点,广泛应用在小型燃机、涡轮增压器、制冷系统和石油化工等设备和工艺流程中。在国家“十二五”节能减排规划下,需要进一步提升其运行效率、降低能耗。随着先进设计技术的发展,离心压气机产品不仅仅局限于原来常规流量系数类型,还延伸到混流压气机和轴流压气机应用范围内。从设计角度上说,这意味着一些设计参数不再局限于传统的经验取值范围之内。

近年来,工业界内各领域所应用的离心压气机逐渐朝着单级大流量高压比的方向发展[1]。例如:污水处理厂采用的鼓风曝气工艺,当风量大于300Nm3/min时,单级离心鼓风机较多级离心鼓风机、罗茨风机而言,成本低、能耗低、性价比高[2]。而在电厂脱硫氧化和生物发酵等领域,当所需的大流量气源压力高于约3.3个大气压时,往往采用带有中间冷却器的两级离心压气机产品。可以考虑开发大流量高压比单级高速离心压气机替代目前的双级离心压气机产品,在保证运行工况下效率不降低的前提,由于不再需要中冷器,采用单级离心压气机使得机组结构变得简单、占地面积小及制造成本低。

因此,在这样一个行业背景下,根据企业提出的离心压气机设计要求,针对电厂脱硫氧化和生物发酵等领域的工业需求,本文应用前期自主开发的离心压气机气动设计程序,开展了大流量高压比单级高速离心压气机的研发工作,旨在满足实际的工程需求。

1 设计参数及设计思路

具体设计指标如下:设计流量500Nm3/min,级总压比3.6,级效率82%,设计转速小于30 000r/min,功率低于2 000kW。在满足设计要求的前提下,控制离心压气机的整体尺寸,降低生产成本。

根据以上设计参数,本文采取的设计思路为:鉴于所要开发产品的实际应用背景,设计时最主要关注效率这一指标。为达到高效的目的,采用同时优化叶轮出口直径(尽量最小化)和线速度的方法,将比转速值控制在效率最优的范围内(0.1~0.125),与此同时,转速也随之确定[3]。

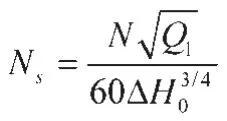

其中,Ns为比转速;N为转速,r/min;Q1为叶轮进口体积流量,m3/s;ΔH0为焓升,J/kg。

考虑到将来产品的制造成本,本设计将在叶轮后部采用无叶扩压器技术,这就需要重点关注叶轮出口绝对气流角度,将其控制在15°~25°之间(经验值)。因此,在应用程序调节参数时要特别注意这一流动角度。

具体实施过程:应用自主开发的离心压气机气动设计程序,对离心压气机进行初步设计,在获取了全部的几何数据后,应用商用的三维软件创建模型,利用数值模拟手段评估其性能。经过几次优化设计、再评估再优化的反复过程,确保最终从数值上得到的离心压气机各项技术参数满足设计要求,最后由样机试验验证所设计的离心压气机性能是否达标。

2 设计结果

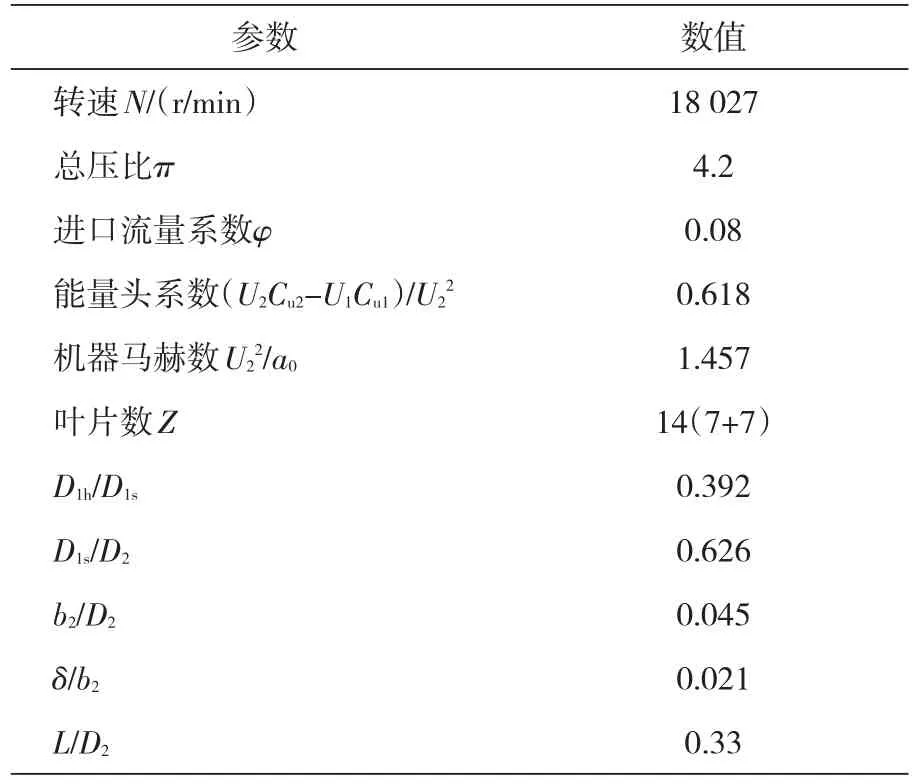

通过不断的优化设计,最终给出离心叶轮的主要参数及比值,如表1所示。从中可以看出:各项参数均在合理的经验取值范围内,其中进口流量系数为0.08,位于常规的范围之内(0.02~0.15)[4]。由于该离心压气机压比高、特性线陡,需采用分离叶片提高堵塞裕度。

表1 叶轮几何参数表

扩压器的类型取决于叶轮出口绝对气流角度,若该值较大(相对切向),则采用无叶扩压器;反之应用有叶扩压器。本设计中,由于叶轮出口气流角度较大,应用有叶扩压器并不会很明显的提升离心压气机性能,反而大大降低有效工作范围。因此,在叶轮后部选择应用无叶扩压器。同时,在叶轮出口与扩压器进口之间采用线性渐缩式轮盖型线[5],避免在该区域内轮盖侧产生大面积的回流,进而恶化离心压气机性能。

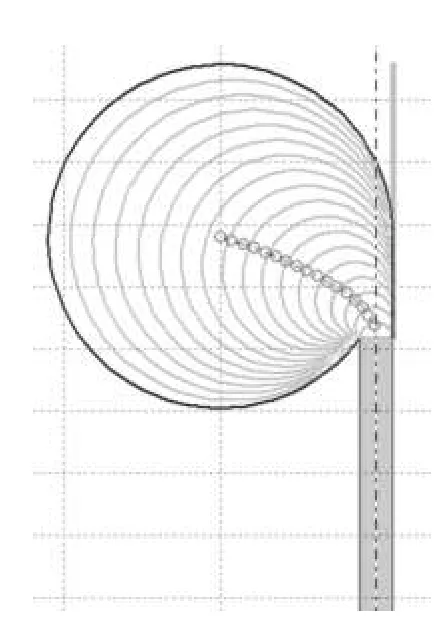

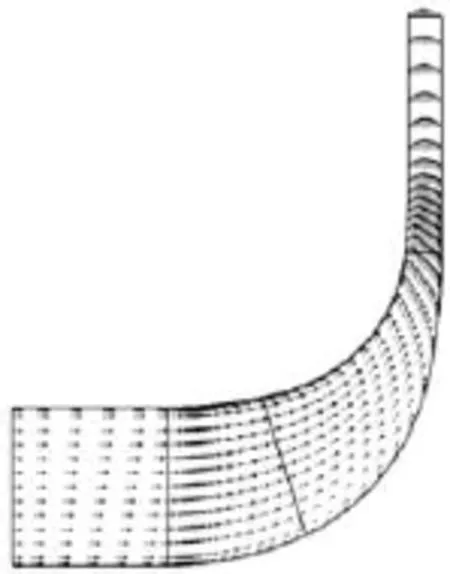

图1为包含叶轮和无叶扩压器的子午面图。图2为扩压器与蜗壳的子午面图,在扩压器后部采用非对称圆形截面蜗壳收集气体,将其输送到实际应用的相应管道中。其中蜗壳出口截面直径为0.3m。设计过程中,应注意蜗壳的旋向与叶轮出口气流方向相匹配。

图3为离心压气机整级的三维模型图,整机外形尺寸在1.5m以内。控制机组的整体尺寸的好处是:在降低加工成本的同时,可使机组占地面积小、结构紧凑,进而使得产品具有一定的市场竞争性。

图1 子午面图(叶轮+无叶扩压器)

图2 子午面图(无叶扩压器+蜗壳)

图3 离心压气机整级三维模型图

3 性能评估

制作样机前,需通过三维数值模拟评估离心压气机的性能,各项参数达标之后才能进行样机加工与测试,这就要求数值方法具有一定的合理性与准确性。本文所在课题组多年来已掌握一套行之有效的数值方法,并采用多个离心压气机的试验数据进行了验证,能够准确预测离心压气机的性能[6]。

3.1 数值模拟分析

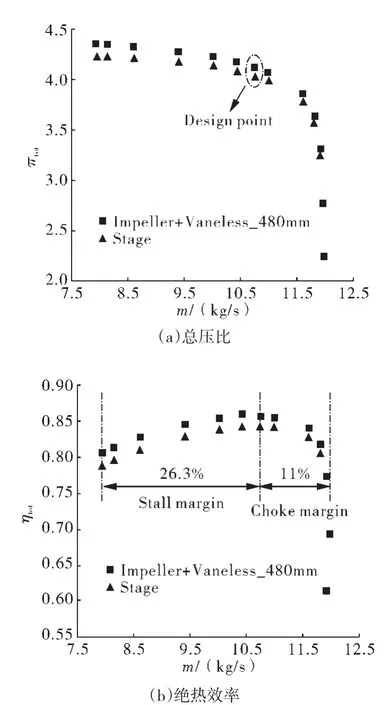

采用的数值方法为:叶轮与无叶扩压器前段部分(至径向半径为480mm处)采用单通道数值模拟,无叶扩压器后段部分(径向半径为480mm处至扩压器出口)与蜗壳采用全通道360°数值模拟。叶轮和无叶扩压器前段部分单通道模拟得到的出口流动参数,作为全通道数值模拟的进口边界条件,最终结合两部分数值模拟结果绘制特性线,分别位于径向位置r=480mm和蜗壳出口处,如图4所示。在设计工况下,离心压气机级总压比为4.04,绝热效率达到了83.2%,功率为1 664.8kW,轴向推力为28 017N,均满足设计要求。在设计转速下,离心压气机失速裕度为26.3%,堵塞裕度为11%。

图4 设计转速下,数值模拟得到的离心压气机特性线图

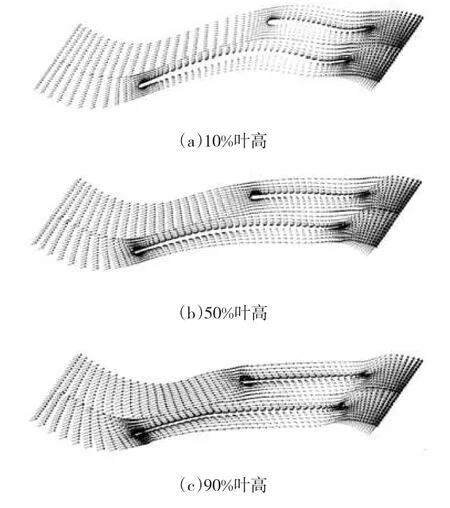

从图5所示的子午面上的速度矢量分布图上看,未出现回流区域。图6为不同10%,50%和90%叶高截面上的相对速度分布,结果显示:气体流动顺畅,没有明显的气流分离现象,从流动的角度上判断,所设计的离心叶轮合理。

图5 子午面上的速度矢量图

图6 不同叶高截面上的相对速度分布图

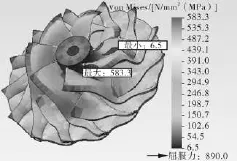

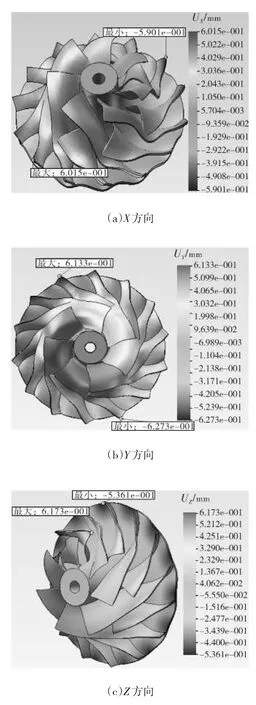

叶轮材质选用高性能不锈钢,强度和转子动力学有限元分析计算结果显示各项性能指标均符合要求。图7为离心叶轮和轮盘表面等效应力分布,从中可以看出:最大应力发生在主叶片叶根前缘,其值为583.3MPa,小于不锈钢材料的屈服应力890MPa,因此满足强度设计要求。在离心载荷的作用下,整个叶轮的材料均处于弹性状态。图8为离心叶轮变形图,其中叶轮尾缘变形最为严重,在X,Y,Z方向上最大变形为0.62mm,但仍在可接受的范围之内。

经过转子动力学分析可知:设计转速位于一阶和二阶临界转速之内,在实际环境下可保证离心压气机的安全运行。

3.2 样机试验

为了降低样机加工成本,选用已有的一个蜗壳用来匹配所设计的叶轮和无叶扩压器,并进行样机测试。通过数值模拟对叶轮+扩压器+已有的蜗壳进行了整体性能评估,结果显示:离心压气机整级的各项性能指标仍然满足设计要求。

图7 离心叶轮和轮盘表面等效应力分布图

图8 离心叶轮变形图

不锈钢叶轮由五轴数控铣床整体加工而成,在进行的动平衡及超速试验中,均未发现叶轮出现任何强度问题。图9为离心压气机试验件部分,电机通过联轴器驱动齿轮增速箱,进而使叶轮转速达到设计值。试验过程中实时监测机组振动值、电机电流值以及齿轮箱轴承温度等参数,确保试验安全进行。由于所需大功率电机暂未到位,目前只进行了离心压气机在90%设计转速下的测试试验,用来评估该离心压气机的性能。

图10为90%设计转速下,试验和数值模拟得到的离心压气机特性线分布对比图,分析可知:试验测试所得到的堵塞流量高于模拟值,相对误差为3.5%。除堵塞工况外,其余工况吻合较好。离心压气机在试验测试所得到的最小流量点下运行时已经发生失速,试验现场可以明显听出运行声音的不同,体现在数据上为总压比的下降。试验测出的绝热效率高于数值模拟,最大误差在1.75%(堵塞工况区域除外)。目前的试验测试结果表明:该离心压气机试验与设计值吻合较好,性能达标。将90%设计转速下试验数据换算到100%设计转速,考核设计工况点的总压比、绝热效率和功率值发现,结果均满足设计要求。

图9 离心压气机试验件图

图10 90%设计转速下,试验和数值模拟得到的离心压气机特性线对比分布图

4 结论

针对电厂脱硫氧化和生物发酵等应用领域的新需求,成功研发了首台大流量(500Nm3/min)、高压比(级压比3.6)单级高速离心压气机,样机试验一次成功,性能达标。相比于目前市场上应用的两级离心压气机产品,所开发的单级离心压气机具有结构简单、占地面积小、制造成本低和效率高等特点,批量生产投放市场后将产生可观的经济效益。

[1]李红星,陈活虎,俞基宏,等.单级高速离心风机在350MW燃煤电厂烟气脱硫工艺节能改造中的应用[J].环境工程,2013,31(3):55-58.

[2]段立文,黄志雄.浅析污水处理厂风机选型[J].环境技术,2005(1):46-48.

[3]Yongsheng Wang,Kai Wang,Zhiting Tong,etal.Design and Optimization of a Single Stage Centrifugal Compressor for a Solar Dish-Brayton System[J].Journal of Thermal Science,2013,22 (5):402-412.

[4]Ronald H.Aungier,Centrifugal Compressor:A Strategy for Aerodynamic Design and Analysis[M].New York,ASME Press,2000.

[5]Japikse D.Centrifugal Compressor Design and Performance[M]. Vermont,USA:Concepts ETIInc.,1996.

[6]王永生,童志庭,林峰,等.离心压气机无叶扩压段流路控制扩稳机理[J].航空动力学报,2012,27(9):2106-2112.

Design of a Single-stage High-speed,Large Flow rate,High Pressure Ratio CentrifugalCompressor

Wang Yong-sheng,Lin Feng/Institute of Engineering Thermophysics,Chinese Academy ofSciences

Cao Xiao-jian,Cao Ping/Jiang Su Jin Tong Ling Fluid Machinery Technology Fans Co.,Ltd

To satisfy the requirements of modern industrial applications,centrifugal compressors with challenging design parameters are needed.A single-stage high-speed centrifugal compressor with a volume flow rate of 500 Nm3/min and a total pressure ratio of 3.6 was designed in this study.One-dimensional in-house aerodynamic programs were used to provide geometry data.Numerical simulations were conducted to evaluate the performance of the centrifugal compressor.The experiment finally validated its performance and indicated that the results fulfilled the expectations.Due to the absence of an intercooler, compared to two-stage centrifugal compressor products,the single stage centrifugal compressor developed here features a simple structure,low manufacturing cost,and a high efficiency rate.

centrifugal compressors;large flowrate;high pressure ratio;singlestage;high-speed

TH452;TK05

A

1006-8155(2016)01-0050-05

10.16492/j.fjjs.2016.01.0040

国家自然科学基金青年基金项目51506195

2015-09-08 北京 100080