轴流/离心组合压气机一体化设计及数值模拟*

2016-09-26高丽敏祝启鹏西北工业大学动力与能源学院

高丽敏 高 磊 祝启鹏*/西北工业大学动力与能源学院

轴流/离心组合压气机一体化设计及数值模拟*

高丽敏 高 磊 祝启鹏*/西北工业大学动力与能源学院

Abstract

为了更好地解决轴流级与离心级间的匹配问题,采用了一体化设计方法对组合压气机进行设计。为了一体化设计,发展了准正交曲线坐标系下的叶片力分解方法,得到了适合于轴流、离心压气机一体化求解的速度梯度方程;根据轴流级和离心叶轮的特点,整理发展了各自相应的损失模型,最终形成了组合压气机流场一体化通流计算方法。以某一级轴流加一级离心的组合压气机级为研究对象进行了通流设计、三维成型和数值模拟分析;将一体化设计方案1A1C_COM对应的结果与原轴流级和离心级单独设计方案对应的结果1A1C_SEP进行了比较分析。结果表明,相比之下,一体化设计的组合压气机整体性能较好,改善了离心叶轮内部的流动,性能得到了一定的提升。

组合压气机;损失模型;一体化设计;叶片力

0 引言

轴流/离心组合压气机结合了轴流级适应较大进口流量、流道平滑、效率高以及离心级适应小流量、单级压比高、工作范围宽广、零件少和可靠性高的特点[1],在现代航空发动机尤其是中小推力的涡轮螺旋桨以及涡轮轴发动机上得到了广泛的应用。组合压气机的整体性能与轴流级和离心级各自性能之间存在着密切不可分割的关系,而离心压气机与轴流压气机的增压、流动机理以及气动特性方面存在着较大差异。在进行组合压气机的设计时,如果将轴流级和离心级分开设计,也就是先对轴流级进行设计,再根据轴流级的三维计算结果确定离心级的设计条件,这样在某种程度上会破坏流场的整体性,并且很难完全考虑级间流场参数的匹配[2-6]。

如何更好地解决轴流与离心级间的匹配问题,提高效率,扩大稳定工作范围,成为组合压气机研制需要解决的难题与热点。因此,组合压气机一体化设计是目前的发展重点。秦立森、曹志鹏等人对组合压气机一体化设计都进行了有益的尝试[7-9]。本文在已有的轴流级准三维流场计算方法的基础上,将其拓展到了离心级当中,建立了适合轴流/离心组合压气机一体化设计的计算方法。

1 一体化通流设计方法

1.1 控制方程

由于轴流、离心压气机的计算域设置、主方程形式以及求解流程上都存在较大的区别,本文推导了适用于一体化计算的控制方程。

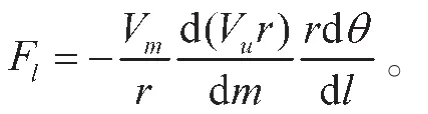

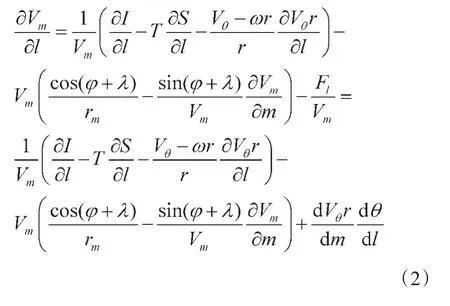

假定气流做定常、无粘、绝热的流动,采用流线曲率法,S2流面在准正交曲线坐标系m-l下的流动控制方程为:

其中Fl表示叶片力在准正交方向的投影。对于轴流级该项为零,然而对于离心叶轮,将轴流级计算方法拓展到离心叶轮中,需要进行叶片力项的处理。本文利用子午面上准正交方向的投影关系,将叶片力转换为准正交曲线方向的投影形式,最终得到叶片力的投影为:

最终推导出可用于轴流、离心、斜流以及组合压气机流场的一体化求解的主控方程。

上式中,l,m,λ,φ,rm分别表示准正交的曲线计算站方向、子午流线方向、计算站上节点处的切线与径向r的夹角、流线倾角、子午流线的曲率半径;I,T,S分别表示滞止转焓、总温、熵;G和ρ分别表示流量和密度。

图1 坐标系旋转图

1.2 损失模型

组合压气机的流动较为复杂,需要结合轴流级和离心级各自的损失模型体系[10-15]。

图2 (a)叶型总压损失参数与扩散因子关系曲线图

图2 (b)激波损失关系曲线图

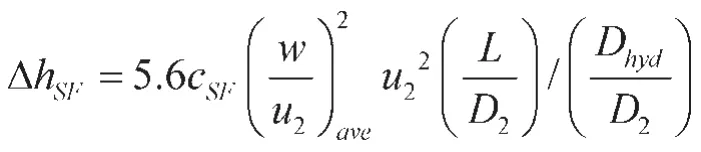

离心叶轮流动损失的评估,基于Galvas的一维管流模型[17-19]进行了适合二维通流计算的推广,与主方程的求解相结合,在计算中考虑流场变化与流动损失之间的相互影响,发展了离心叶轮流动的损失模型。离心叶轮损失主要包括叶片载荷损失、摩擦损失等内部损失以及回流损失、轮阻损失等外部损失。本文暂不考虑叶轮外部损失,其叶轮内部流动损失主要有:

表面摩擦损失:

式中,Df为扩散因子,L为叶片子午长度,D2为叶轮外径,u2为出口轮缘速度,Dhyd为水力直径;cBL,cSF分别为载荷损失系数和摩擦损失系数。

最终整理和发展出一套完整的适用于轴流/离心组合级计算的损失经验模型。

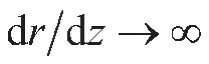

1.3 S2反问题设计

反问题设计能在一定程度上弱化压气机设计过程中过度依赖人为的经验性。而反问题设计中的焦点和难点问题便是环量的给定。

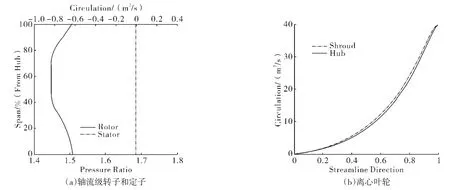

轴流级各叶片排的扭向设计(即所谓的“流型”设计)规律为:转子采用常见的规定压比沿着叶高的分布;静子则采用等环量设计以保证轴向出气。根据叶轮机械三元流动理论,压比可以转化为环量的分布,实现方程的统一求解。

对于离心叶轮,采用“可控涡”设计的方法[17]。为考虑叶片载荷对环量分布的要求以及环量沿流向分布光滑性的影响,本文采用六点控制的五阶Bezier曲线来分别描述环量沿离心叶轮轮盘、轮盖流线的分布,并将环量沿流线导数的最大值布置在叶片的中后部,通过调整最后一个控制点来对叶片尾缘附近环量的导数进行调控,来实现离心叶轮的后加载设计。

2 设计算例及结果

2.1 设计算例简介

本文以某组合压气机为设计算例,该压气机由一级轴流叶排、过渡段以及一级离心叶轮组成,其设计点的参数为:转速52 000r/min,流量1.78kg/s,压比6.3,绝热效率0.84。根据原型机数据,轴流转子叶片数21,轴流静子叶片数35,离心叶轮叶片数24,各部件压比分配情况见表1。

表1 组合压气机主要参数表

图3 各排叶片扭向规律

图4 轴流级气流角

图5 离心叶片中心面周向角坐标θ

进行一体化通流设计计算时,沿展向划分11条流线,沿流向设置27站计算站。其中,进口延伸区设置5站,轴流叶片前、后缘以及离心叶轮进、出口各设1站,过渡段设置3站,叶轮内部设置12站,出口延伸段设置1站。

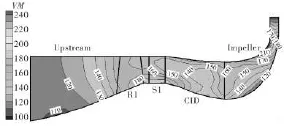

通流设计中满足压气机进口为轴向进气、轴流级出口为轴向出气、离心叶轮进口轴向进气等基本条件。给定各排叶片扭向规律如图3所示。通流设计计算的关键结果为轴流叶片排进出口气流角、离心叶轮叶片中心面周向角坐标,分别如图4、5所示。由图可见,轴流转子根部气流转折角较大,而尖部主要靠激波增压,转折角小;静子呈现两端大、中间小的规律,离心叶轮叶片中心面角坐标沿流向的分布也比较光滑。最终组合压气机通流设计的子午速度场如图6所示。

图6 组合压气机子午速度场

通流设计完成后可以进行组合压气机的三维几何实体成型:对于轴流级,得到叶排各叶高位置进、出口的速度三角形等气动热力学参数后,本文采用商用软件Numeca中的AutoBlade模块进行三维造型,采用B样条曲线控制叶型中线扭曲规律,叠加厚度分布得到吸、压力面的型线,随后适当选择安装角度就得到了某个叶高位置上的基元叶型。在不同的叶高位置重复上述步骤,最后利用重心进行径向积叠,就得到了压气机的三维叶片;对于离心级,在得到叶片中心面的基础上做等厚度分布处理得到了叶片吸、压力面角坐标,前、尾缘为尖劈。建模完成后得到了如图7所示的组合压气机三维实体。

图7 一体化设计的组合压气机1A1C_COM三维实体图

2.2 一体化设计与单独设计对比分析

如图8所示,一体化设计和单独设计的离心压气机相同位置处总温及总压沿展向的分布。组合压气机轴流压气机后气流沿叶高方向存在总温、总压的畸变,气流不再是均匀的,而单独设计时由于进口条件给定,一般是平均后的参数。这在组合压气机一体化设计过程中,参数径向的畸变会完全传递给下游计算站,从而实现轴流级与离心级流场参数的迭代计算完全匹配,而轴流、离心单独设计则会天然隔断了参数的传递。

图8 一体化设计和单独设计轴流级总压及总温沿展向的分布图

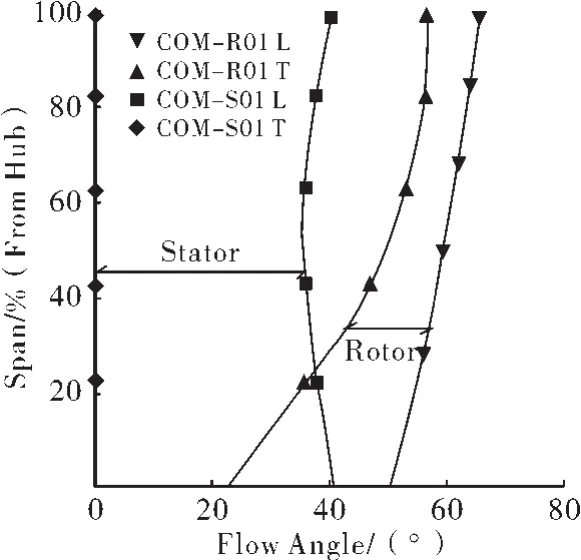

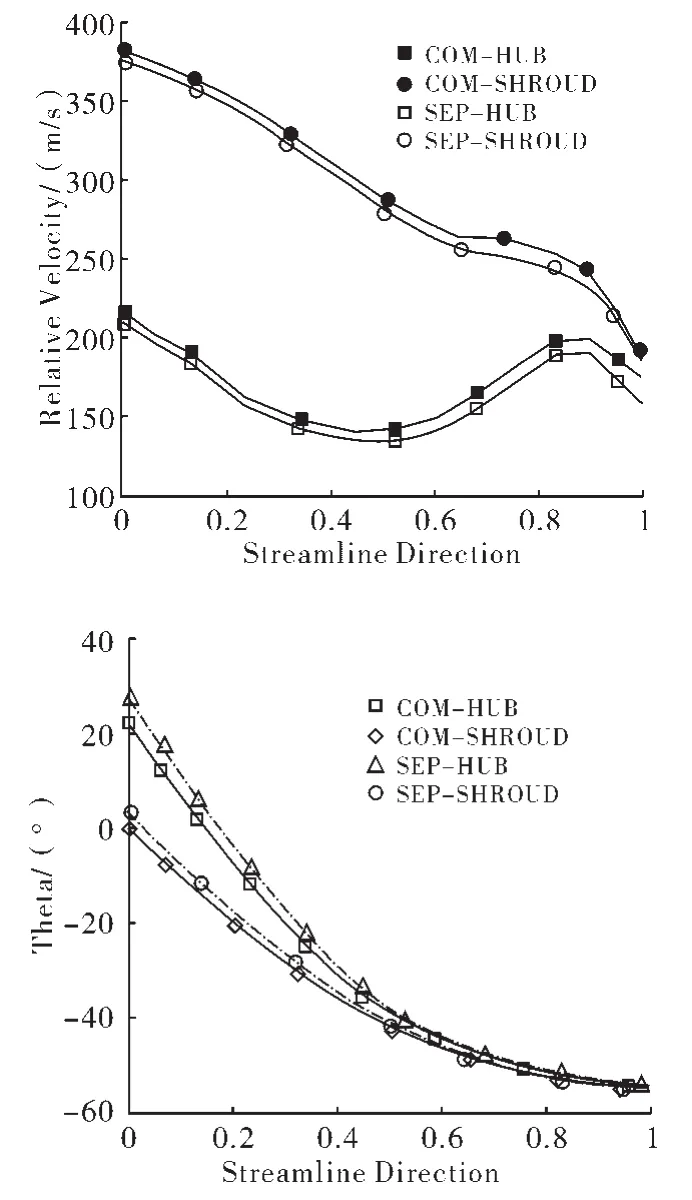

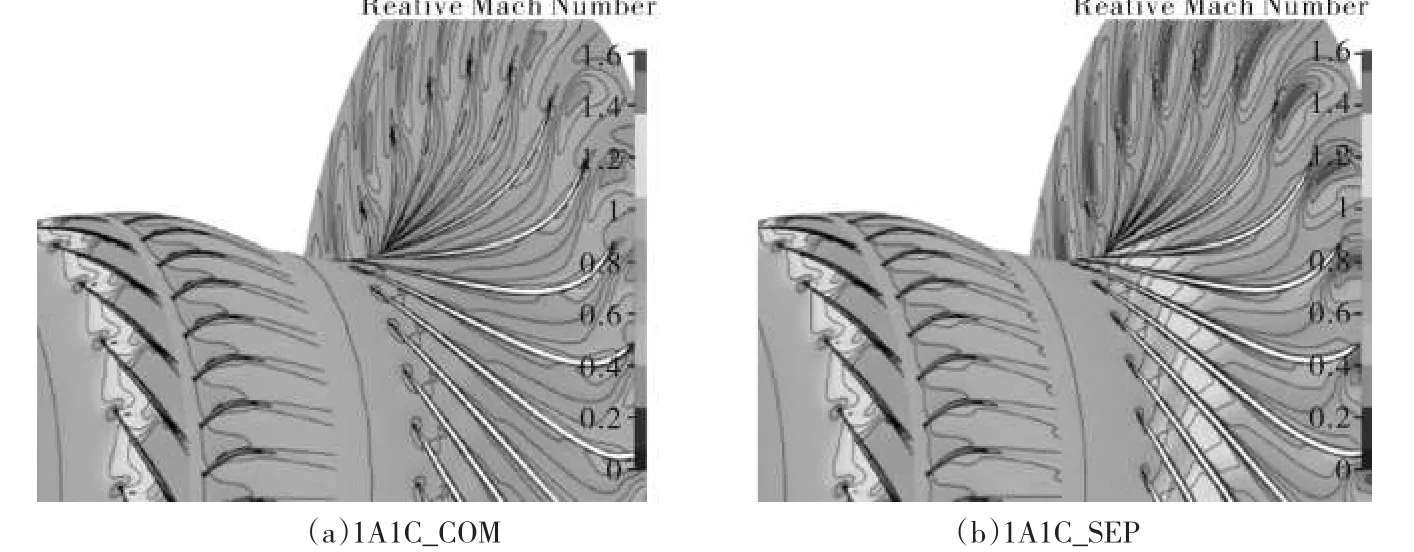

通过组合压气机一体化和单独设计发现这两种方案组合压气机中轴流级出口气流角分布一致,而一体化设计的离心段和单独设计的离心叶轮内相对速度分布以及叶片角坐标的变化比较明显,如图9所示。

图9 两种方案离心叶轮根、尖流线相对速度及周向角坐标分布图

3 算例数值计算及分析

将采用一体化设计方法得到的组合压气机命名为1A1C_COM,轴流级与离心级单独设计后简单拼接得到的组合压气机为1A1C_SEP,并借助全三维粘性流场数值仿真工具,对上述两个组合压气机进行了性能对比分析。

计算网格采用AutoGrid5模块生成:对组合压气机及单独设计的进行单通道的计算,不考虑叶顶间隙,近壁面第一层网格大小为5×10-6m,最终生成的计算网格总体规模约为120万。随后进入FINE/Turbo计算模块求解定常雷诺平均N-S方程:转/静交界面选择混合界面法,湍流模型选择Spalart-Allmaras模型,通过给定出口平均背压来调节工况(两种压气机网格以及所有工况点出口背压的设置都完全相同)。

图10为两种方案设计得到的组合压气机的整机整体特性曲线的对比,图11为100%设计转速下组合压气机中离心叶轮的运行特性曲线图,由图可见:

1)在大流量工况下,组合压气机1A1C_COM在同样背压下的压比、效率特性都明显较高,并且相同背压变化幅度下的特性下降幅度较小,说明组合压气机1A1C_COM的大流量工作性能得到了明显的改善。

2)所有换算转速下,组合压气机1A1C_COM的压比特性得到了显著地提高,但小流量工况下的效率特性略微有降低。以100%设计转速下为例,峰值点的压比提升近1.86%,效率下降约0.59%。

3)100%设计转速下的堵塞流量相同,而在低换算转速下,组合压气机1A1C_COM的堵塞流量明显增大,并且特性线变化趋势也更为平缓。

4)100%设计转速下,组合压气机中离心叶轮压比提升约2.42%,相比下效率下降不到0.22%,可见组合压气机1A1C_COM离心级的做功能力得到了显著的提高。

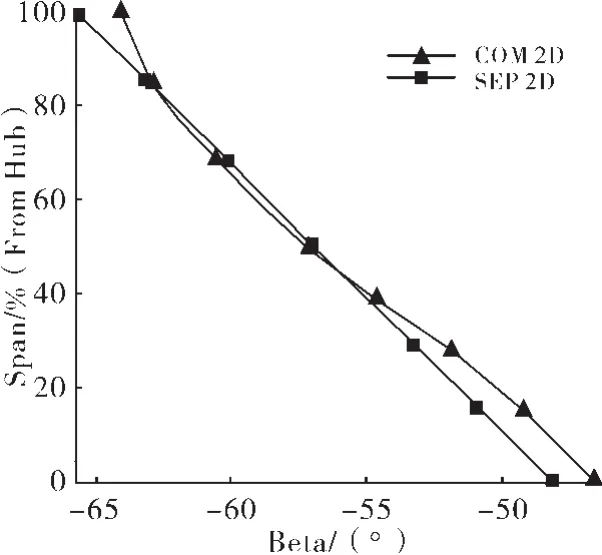

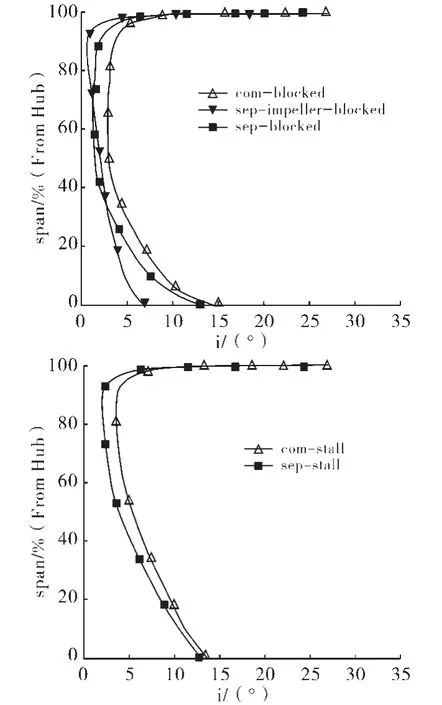

两种方案的轴流级一致,造成上述结果主要是一体化和单独设计离心叶轮的差异造成。由于周向角与气流角有关,在通流设计中单独设计的离心叶轮的周向角范围变化越大(图9),气流角(气流与子午流线夹角)越大,则离心叶轮具有相对较小的几何进气角,如图12所示。在大流量工况下,单独设计的离心叶轮在相同来流条件下,其攻角接近离心叶轮单独运行的堵塞工况攻角(图13),气流在叶栅中加速现象更加明显,流道内容易产生激波;在小流量工况正攻角气流下,由于几何进气角较小,则离心叶轮有相对较小的正攻角,其压比较低、效率稍大。而一体化设计具有比单独设计稍大的几何进气角,相同来流下攻角较大,其压比性能整体都获得了较大的提升。小流量工况下,效率略微下降;大流量工况下则表现为远离近堵塞工况的攻角,因此压比、效率提高。

图10 组合压气机整体特性曲线图

图11 设计转速下组合压气机中离心叶轮运行特性曲线图

图12 1A1C_COM和1A1C_SEP离心叶轮进口气流角分布

图13 组合压气机离心叶轮近堵塞和近失速工况下进口攻角分布图

图14 组合压气机1A1C_COM和1A1C_SEP近堵塞工况下95%叶高处流场结构图

图15 组合压气机1A1C_COM和1A1C_SEP在50%叶高处近堵塞工况下的流场结构图

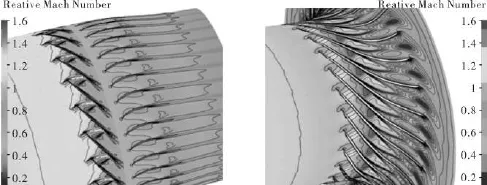

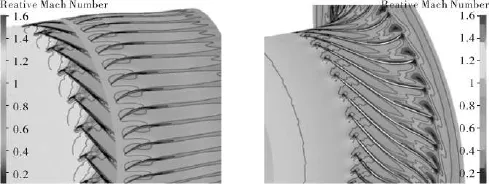

图14~18分别给出了两种组合压气机以及原独立设计方案得到的轴流级与离心叶轮在100%设计转速近堵塞工况下的叶尖、叶中和近失速的叶尖流场结构,可以看出:

1)近堵塞工况下两种设计方案对应的组合压气机轴流级流场差别不大,激波的结构、强度以及位置都很相似(图14、15),并与轴流级独立运行时的近堵塞工况流场结构相似,而离心叶轮并未达到独立运行的近堵塞流场结构(图16),因此组合压气机表现为轴流压气机率先进入近堵塞工况。而离心叶轮内部流场结构区别明显,组合压气机1A1C_SEP的离心叶轮气流攻角更加接近单独运行的离心叶轮的堵塞工况攻角,进口马赫数较大,在流道内形成较大范围的超音区,叶片吸力面中气流加速更加明显,流道中更容易产生激波,因此压比、效率都较低。而一体化设计组合压气机1A1C_COM的离心叶轮流场在大流量工况下得以明显的改善。

2)近失速工况下两种方案的(图17)轴流级流场相似,轴流转子叶栅进口有一道贴近前缘的斜激波,压力面一侧的内伸斜激波与槽道正激波相交,激波位置都更靠近叶栅前缘,轴流级负荷高,很容易先发生失速,其流场也与轴流级独立运行时的近失速工况相似(图18)。离心叶轮内部流场也非常相似,在进口正攻角来流冲击叶片压力面下而在吸力面进口一侧的产生了比较小的局部超音区,但1A1C_COM的正攻角更大,加功能力较强,压气机负荷较大,从而效率稍低。

此外,组合压气机的流量范围与轴流一致,其进入喘振和堵塞工况基本都是随着轴流级的失速和堵塞开始的,虽然离心叶轮具有较宽广的稳定工作范围,但轴流级的稳定裕度较低,因此组合压气机中主要由轴流级来决定整机的工作流量范围,轴流级发挥着“引导作用”,离心级起到“配合”作用。

图16 轴流、离心压气机单独运行时近堵塞工况下95%叶高处流场结构

图17 组合压气机1A1C_COM和1A1C_SEP近失速工况下95%叶高处流场结构

图18 轴流、离心压气机单独运行时近失速工况下95%叶高处流场结构

4 结论

本文发展了轴流/离心组合压气机一体化的设计方法,通过对某轴流/离心组合压气机级进行一体化设计,并借助商用CFD工具进行了数值模拟分析,得到了以下结论:

1)推导得到了适合离心叶轮的叶片力计算方法,得到了组合压气机一体化设计的控制方程;根据轴流级和离心叶轮的特点,整理和发展了各自相应的损失模型,建立了轴流/离心组合压气机统一的流场计算方法。

2)一体化设计对于组合压气机整体性能的提升具有一定的效果,由于在通流设计时确保了轴流级的出口流场就是离心级所要求的进口流场,使得轴流级和离心级匹配良好,一体化设计的离心段与分开设计离心段有明显的区别,对离心叶轮内的流动,尤其是大流量工况,一体化设计的有一定程度的改善。同时由于离心压气机工作范围较轴流级的宽广,组合压气机进入喘振和堵塞工况基本都是随着轴流级的失速和堵塞开始的。

[1]吕亚国,黄建.组合压气机性能和流场的数值模拟研究[J].风机技术,2010(3):11-14.

[2]陈江,刘太秋,李孝堂,等.五级轴流压气机气动设计数值研究[J].工程热物理学报,2010,31(6):943-946.

[3]高国荣,苏莫明.轴流压缩机叶轮流线曲率法反问题的研究[J].风机技术,2009(5):7-10.

[4]苗永淼,王尚锦.径/混式三维叶轮“全可控涡”设计理论和方法[J].工程热物理学报,1981,V2(2):157-159.

[5]姜晓东,戴韧.离心压缩机叶轮的气动设计及其数值模拟[J].上海理工大学学报,2004,26(5):418-424.

[6]李超,张瑞成.“可控涡”法设计离心叶轮的应用研究[J].动力工程,2003,23(6):2485-2489.

[7]秦立森.考虑粘性及展向掺混的轴流和离心组合压气机流动分析[J].工程热物理学报,2000,21(6):706-708.

[8]曹志鹏.轴流/离心组合压气机流场匹配特性与优化调节技术研究[D].西北工业大学,2005.

[9]杨小贺,单鹏.风扇与轴流离心压气机一体化设计方法[J].航空动力学报,2010,25(2):443-450.

[10]CHWu.General theory of three-dimensional flow in subsonic and supersonic turbomachines of axial-,radial-,and mixed-flow types.NACA TN 2604,1952.

[11]王仲奇.透平机械三元流动计算及其数学和气动力学基础[M].机械工业出版社,1983.

[12]Walter S.Cunnan,William Stevans.Design and Performance of a 427 Meter-Per-Second-Tip-Speed Two-Stage Fan Having a 2.40 Pressure Ratio.NASA TP-1314,1978.

[13]Johnsen IA,Bullock R O.Aerodynamic design of axial-flow compressors[M].NASASP36,1965.

[14]曹志鹏,刘波,高嵩,等.背掠式离心转子设计中叶片涡分布对其性能影响的研究[J].流体机械,2005,33(3):15-18.

[15]孙正中,苏莫明.离心压缩机叶轮S2流面正反命题的研究[J].风机技术,2007(6):11-17.

[16]高丽敏,祝启鹏.轴流压气机损失预估及特性计算方法[J].风机技术,2013(3):38-42.

[17]祝启鹏,高丽敏.“可控涡”方法在离心叶轮设计中的应用研究[J].机械科学与技术,2015,34(4):641-646.

[18]Galvas M R.Analytical correlation of centrifugal compressor design geometry for maximum efficiency with specific speed [R].NASA TND-6729,1972.

[19]Galvas M R.Fortran program for calculating total-efficiency-specific-speed characteristics of centrifugal compressors [R].NASA TM X-2594,1972.

Integrative Design and Numerical Simulation of Axial/Centrifugal Combined Compressor

Gao Li-min,Gao Lei,Zhu Qi-peng/School of Power and Energy,Northwestern Polytechnic University;Collaborative Innovation CenterofAdvanced Aero-Engine

For the purpose ofmatching the axial and centrifugal compressor perfectly,an integrative design method was taken to design the axial/centrifugal combined compressor.For the purpose of establishing an integrative design method,the blade force term is decomposed along a quasi-orthogonal direction so thata control momentum equation suitable for axial radial combined compressors is then obtained.In order to account for the rise of entropy from fluid viscosity,loss models are selected considering the special features of axial and radial stages and an integrative through-flow calculation method for combined compressor flow field is finally formed.Moreover,an axial-radial combined stage is designed using this method and 3D N-S analysis is then carried out by commercial CFD tools.By comparing the integrative design results with that which the axial stage and radial stage is designed separately,it is found that the former shows better overall characteristics and the flow in the radial stage is improved.

combined compressor;loss mode;integrative design;blade force

TH452;TH453

A

1006-8155(2016)01-0041-09

10.16492/j.fjjs.2016.01.15016

陕西省自然科学基金(2014JM7248);国家自然基金(51236006)本文其他作者:高丽敏 高 磊 祝启鹏/先进航空发动机协同创新中心

2015-04-21 陕西 西安 710072