黄金冶炼厂含氰废水处理工艺研究及工程应用

2016-09-26方荣茂

方荣茂

(1 福州大学环境与资源学院,福建 福州 350108;2 紫金矿业集团股份有限公司,福建 龙岩 364200;3 低品位难处理黄金资源综合利用国家重点实验室,福建 龙岩 364200)

黄金冶炼厂含氰废水处理工艺研究及工程应用

方荣茂1,2,3

(1 福州大学环境与资源学院,福建福州350108;2 紫金矿业集团股份有限公司,福建龙岩364200;3 低品位难处理黄金资源综合利用国家重点实验室,福建龙岩364200)

研究了“酸化法+SO2-空气法”处理黄金冶炼厂含氰废水工艺,小试研究结果表明:在酸化pH值2.5、吹脱温度30 ℃、吹脱气液比400:1的条件下进行酸化、吹脱,Cu、Zn、Fe、TCN的去除率分别为99.8%、99.6%、97.8%、95.4%;吹脱后液再经SO2-空气法处理,出水Cu 0.32 mg/L、Zn 0.40 mg/L、TCN 0.34 mg/L;生产结果表明:“酸化法+SO2-空气法”处理含氰废水既可实现氰化物、铜的资源化回收,又能实现氰化物、重金属离子的无害化处理,最终出水Cu、Zn、TCN符合《GB8978-1996 污水综合排放标准》一级排放标准,具有良好的经济效益和环境效益。

含氰废水;酸化法;SO2-空气法

ofComprehensiveUtilizationofLow-gradeRefractoryGoldOres,FujianLongyan364200,China)

目前,世界上81%的黄金是通过氰化提金技术获得的。氰化物虽有剧毒,但目前还没有一种适宜的浸金溶剂能够替代,所以氰化提金工艺在黄金生产领域仍占主导地位[1]。在黄金的提取过程中,氰化物不但溶解矿石中的金,还溶解矿石中的其它金属如铜、铁、砷等[2]。即使这样,也只有很少部分的氰化物被消耗掉,大部分的氰化物仍留于废液和矿浆中。为了充分利用氰化物提高经济效益,大多数的浸金厂都会把提金后的含氰废水返回利用。但是,随着废水使用次数的增加,铜、铁、砷、钠、硫酸根等杂质离子逐渐积累,对氰化浸出率、洗涤率、置换率都将造成不利影响[3]。因此,在实际生产中,浸金厂每天需要开路部分含氰废水,进行净化处理。

河南某黄金冶炼厂采用“金精矿焙烧-酸浸-氰化”工艺生产黄金和阴极铜,每天需开路处理含氰废水达60 m3。笔者在分析了国内外含氰废水处理方法和工艺的基础上,针对该厂废水氰化物浓度高、金精矿焙烧过程中有SO2废气需要排放的特点,提出了“酸化法+SO2-空气法”回收处理含氰废水的工艺,并进行了试验研究和工业应用实践。生产实践表明:采用“酸化法+SO2-空气法”组合工艺处理含氰废水既可实现资源化回收,又能实现无害化处理,具有良好的经济效益和环境效益。

1 实 验

1.1材料、试剂和仪器

(1) 试验水样

含氰废水取自河南某黄金冶炼厂,废水水质分析结果见表1。

(2) 试验试剂与设备

硫酸(工业级,含量≥98%);氢氧化钠(工业级,含量≥96%);五水硫酸铜(工业级,含量≥96%);聚丙烯酰胺(工业级,阴离子型,分子量>1200万);电石渣(湿渣,含水率约40%,干渣CaO含量约70%);SO2废气(浓度<300 mg/m3)。

pH-HJ90B酸度计,北京海淀航天计算机公司;JJ3000电子天平,常州市双杰测试仪器厂;酸化法回收氰试验装置,自制;SO2-空气法除氰试验装置,自制。

表1 含氰废水水质分析结果

1.2实验方法

1.2.1实验原理

(1)酸化法回收氰机理

采用酸化法处理含氰废水,废水中的络合氰化物将形成CuCN、CuSCN、Zn2Fe(CN)6等难溶沉淀物而被去除,同时生成氰化氢,化学反应如下[4]:

CN-+H+=HCN↑

CuCN+SCN-+H+=HCN↑+CuSCN↓

(2)SO2-空气法除氰机理

SO2-空气法处理含氰废水,主要是在一定pH值范围内,在铜的催化作用下,利用SO2和空气的协同作用氧化废水中的氰化物,使氰化物氧化无毒的物质,化学反应如下[5]:

(M为Cu、Zn等金属离子)

Cu2++2OH-=Cu(OH)2↓

Zn2++2OH-= Zn(OH)2↓

1.2.2实验流程

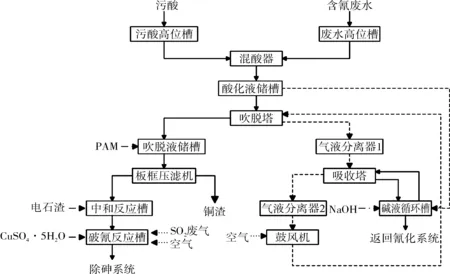

“酸化法+SO2-空气法”组合工艺回收处理含氰废水工艺流程见图1。

图1 “酸化法+SO2-空气法”回收处理含氰废水工艺流程图

1.2.3实验方法

(1)酸化法回收氰试验方法:在酸化法回收氰试验装置内加热、酸化含氰废水,并用空气吹脱酸化液,取吹脱后液测定废水中的TCN、Cu、Zn、Fe。吹脱气液比通过调节酸化液流量来控制。

(2)SO2-空气法除氰试验方法:向SO2-空气法除氰试验装置内泵入500 L的酸化吹脱滤液,分别用电石渣、CuSO4·5H2O调节滤液pH值和Cu2+浓度,在通入空气和SO2的条件下进行氧化除氰,根据试验设定时间取氧化滤液测定废水中的TCN、Cu、Zn、Fe。

1.2.4分析方法

废水pH的测定采用北京海淀航天计算机公司pH-HJ90B酸度计测定。按照GB/T7486-87《水质 氰化物的测定》测定溶液中的CNT质量浓度。按照GB/T7475-1987《水质 铜、锌、铅、镉的测定 原子吸收分光光度法》测定溶液中的Cu、Zn质量浓度。按照HJ/T 345-2007《水质 铁的测定 邻菲啰啉分光光度法(试行)》测定溶液中的Fe质量浓度。

1.3结果与讨论

(1)酸化pH值对金属离子、总氰去除率的影响

在吹脱温度33 ℃、气液比500:1,含氰废水流量0.7 m3/h的条件下,研究酸化pH值对金属离子、总氰去除率的影响,试验结果见图2。

图2 酸化pH值对金属离子、总氰去除率的影响

(2)吹脱温度对总氰去除率的影响

在酸化pH值<2.5、气液比500:1,含氰废水流量0.7 m3/h的条件下,研究吹脱温度对总氰去除率的影响,试验结果见图3。

从图3可以看出,总氰去除率基本随着吹脱温度的升高而增加,但当吹脱温度>30 ℃时,总氰去除率随吹脱温度的增加变化很小。其原因是HCN沸点仅为25.6 ℃[7],过度增加吹脱温度并不能有效提高总氰去除率。为了降低后续SO2-空气法除氰的难度,吹脱温度≥30 ℃为宜。

图3 吹脱温度对总氰去除率的影响

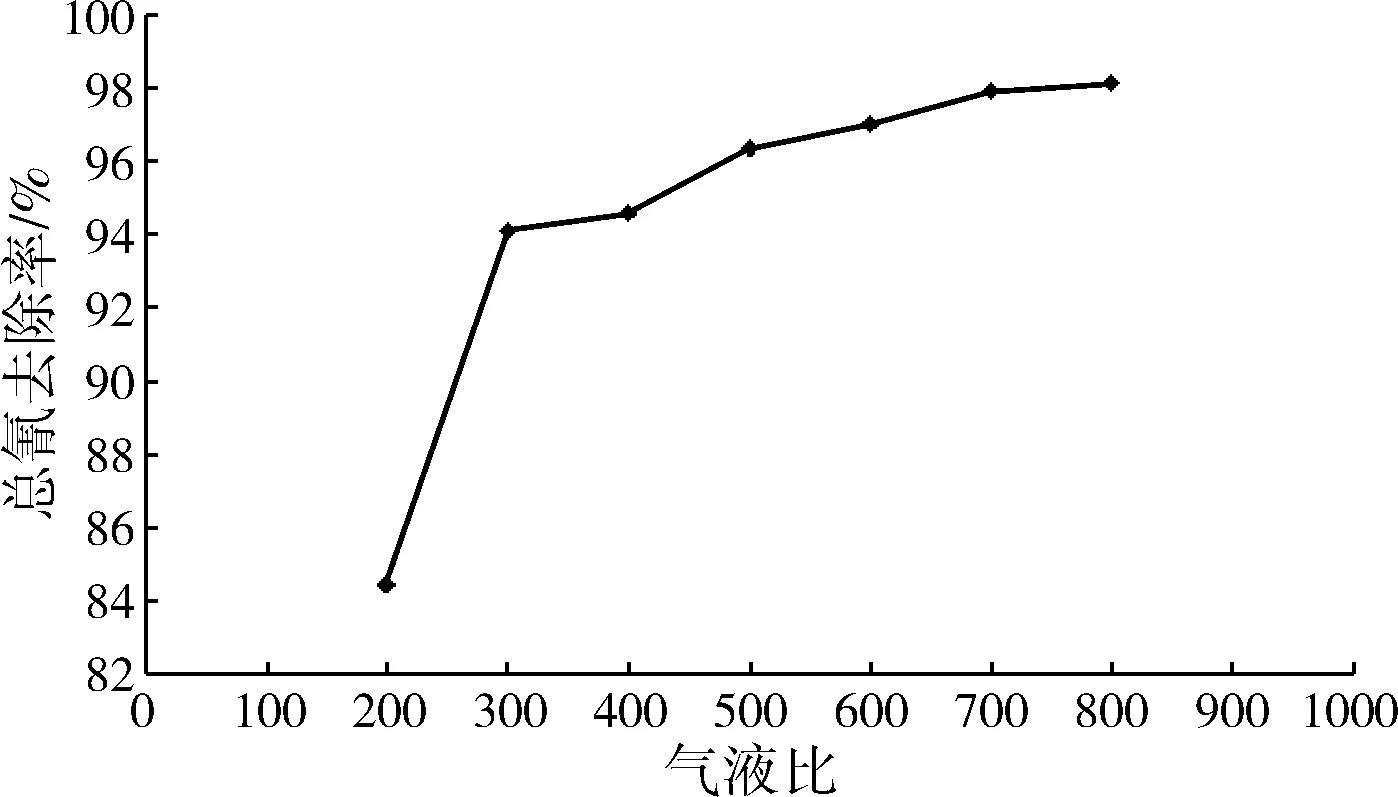

(3)吹脱气液比对总氰去除率的影响

在酸化pH值<2.5、吹脱温度30~32 ℃的条件下,研究吹脱气液比对总氰去除率的影响,试验结果见图4。

图4 吹脱气液比对总氰去除率的影响

从图4可以看出,吹脱气液比≤400:1时,总氰去除率随着气液比的增大而增加;气液比400:1时,总氰去除率达95%以上,吹脱后液中总氰浓度小于100 mg/L,此时再进一步提高气液比,总氰去除率并不随着气液比的增加而明显提高。因此,过分提高气液比并不合适。为了提高含氰废水的处理量和降低处理成本,气液比控制在400:1为宜。

(4)铜离子初始浓度对总氰去除率的影响

在废水初始pH值8.50、空气流量15 L/min和SO2流量30 m3/min的条件下,研究铜离子初始浓度对总氰去除率的影响,试验结果见图5。

图5 铜离子初始浓度对总氰去除率的影响

从图5可以看出,除氰速度和除氰效果都随着废水中铜离子初始浓度的增加而提高,其原因可能是添加铜离子作催化剂,可以降低反应活化能,有利于氧化反应的进行[8]。当废水中铜离子初始浓度≥75 mg/L,反应60 min时总氰去除率在99.5%以上,出水总氰小于0.5 mg/L。因此,废水中铜离子初始浓度应不低于75 mg/L。

(5)废水初始pH值对总氰去除率的影响

在铜离子初始浓度75 mg/L、空气流量15 L/min和SO2流量30 m3/min的条件下,研究废水初始pH值对总氰去除率的影响,试验结果见图6。

图6 废水初始pH值对总氰去除率的影响

从图6可以看出,在试验考察的pH值范围内,总氰的去除率并不随废水初始pH值变化而发生明显变化。但为了减少有毒气体HCN从废水中逸出[9],并使废水中的重金属离子能形成氢氧化物沉淀而得到去除,废水初始pH值控制在8~9之间为宜。

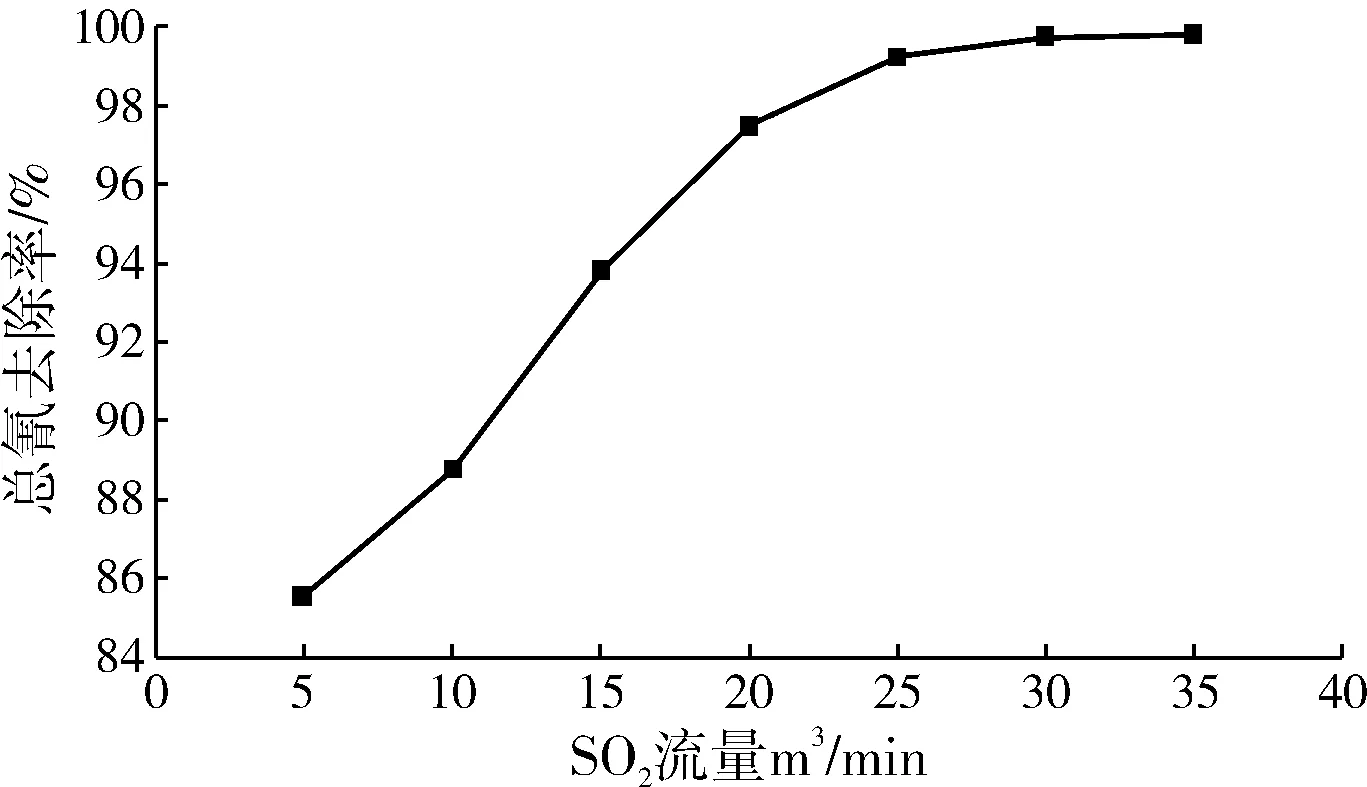

(6)SO2流量对总氰去除率的影响

在废水初始pH值8.50、铜离子初始浓度75 mg/L和空气流量15 L/min的条件下,研究SO2流量对总氰去除率的影响,试验结果见图7。

图7 SO2流量对总氰去除率的影响

(7)空气流量对总氰去除率的影响

在废水初始pH值8.50、铜离子初始浓度75 mg/L和SO2流量30 m3/min的条件下,研究空气流量对总氰去除率的影响,试验结果见图8。

图8 空气流量对总氰去除率的影响

从图8可知,总氰的去除率随着空气流量的增加而增加;当空气流量为15 L/min时,总氰去除率在99.5%以上,此时出水总氰小于0.5 mg/L。因此,空气流量15 L/min为宜。

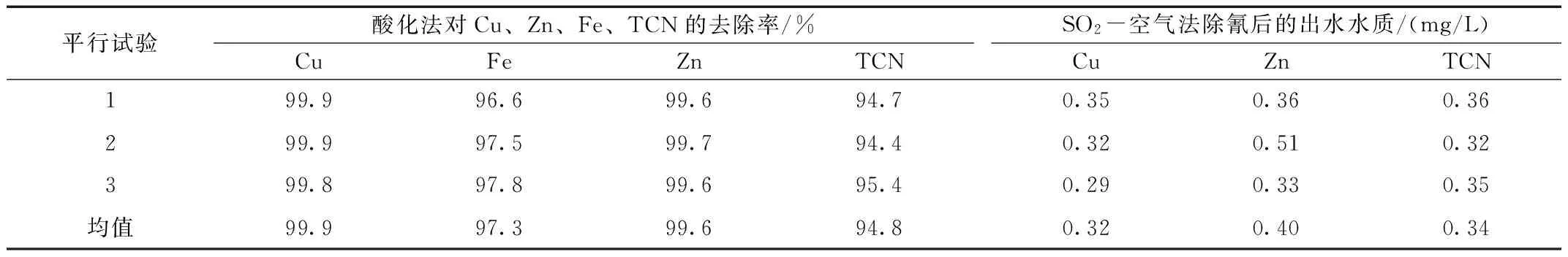

(8) 综合条件试验

在上述最佳工艺参数(即酸化法回收含氰废水工艺参数为酸化pH值≤2.5、吹脱温度30 ℃、吹脱气液比400:1;SO2-空气法除氰工艺参数为铜离子初始浓度75 mg/L、废水初始pH值8~9、SO2流量30 m3/min和空气流量15 L/min。)条件下,进行了3组平行试验。结果见表4。

表4 综合条件试验结果

从表4可以看出,试验结果重复性较好;酸化法对Cu、Zn、Fe、TCN具有较高的去除率(即Cu、Zn、TCN的回收率较高),酸化吹脱后液再经SO2-空气法处理,处理后废水中Cu、Zn、TCN分别为0.32 mg/L、0.40 mg/L、0.34 mg/L。

2 工业应用部分

2.1工艺参数

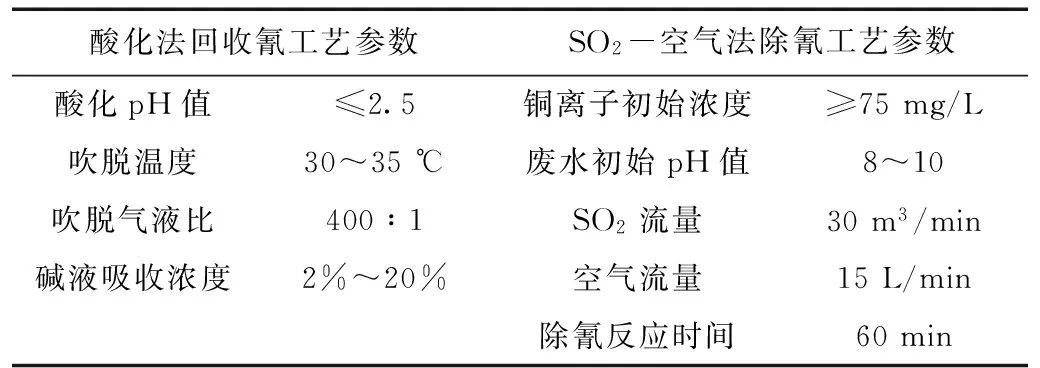

根据实验室研究结果及国内同类企业的生产工艺[11],该黄金冶炼厂设计采用“酸化法+SO2-空气法”组合工艺回收处理含氰废水,其工艺参数见表5。

表5 工艺设计及工艺操作参数

2.2工业运行情况

该工程于2011年投入运行,多年的生产实践表明:该工艺可操作性强、运行管理方便、处理效果好,既可实现含氰废水中氰、铜的资源化回收,又能实现外排废水中氰化物、铜、锌的达标处理,处理后废水中Cu、Zn、TCN均达到《GB8978-1996 污水综合排放标准》一级排放标准,具有良好的经济效益和环境效益。2015年6月的生产数据见图9、图10所示。

图9 氰、铜、锌的去除率

图10 出水水质分析结果

3 经济效益分析

本工程日处理含氰废水60 m3,工程总投资为150万元,日常运行费用主要包括动力费、药剂费和人工费。工程运行每日耗电1440 kWh,电费单价按0.50元/kWh计,动力费为12元/m3。所消耗的药剂主要有氢氧化钠、电石渣和硫酸铜,消耗量分别按2.8 kg/m3、25 kg/m3、340 g/m3计,每吨药剂分别按2500元、90元、10000元计,药剂费用约为12.65元/m3。人均年工资按6万元计,操作管理人员共3人,人工费为9.09元/m3。含氰废水处理的运行费用约为33.74元/m3。然而,本工程能够回收含氰废水中氰和铜,氰和铜的回收率分别为80%、95%。若含氰废水中总氰、铜分别按1800 mg/L、360 mg/L计,氰化钠、铜渣的价格分别按20000元/吨、8000元/吨计,氰化钠和铜的回收效益约为57元/m3。因此,利用本工程处理含氰废水可产生的经济效益约为23.26元/m3。

4 结 论

(1)酸化法回收含氰废水工艺参数为酸化pH值≤2.5、吹脱温度30 ℃、吹脱气液比400:1;SO2-空气法除氰工艺参数为铜离子初始浓度75 mg/L、废水初始pH值8~9、SO2流量30 m3/min和空气流量15 L/min。酸化法对废水中Cu、Zn、Fe、TCN的去除率分别为99.8%、99.6%、97.8%、95.4%;酸化吹脱后液再经SO2-空气法处理,处理后废水中Cu、Zn、TCN分别为0.32 mg/L、0.40 mg/L、0.34 mg/L。

(2)生产实践表明:“酸化法+SO2-空气法”组合工艺回收处理含氰废水,处理后废水中Cu、Zn、TCN均达到《GB8978-

1996 污水综合排放标准》一级排放标准,该工艺具有工艺可操作性强、运行管理方便、处理效果好等特点,又能实现含氰废水资源化回收和无害化处理,具有良好的经济效益和环境效益。

[1]李哲浩,吕春玲,刘晓红,等.黄金工业废水治理技术现状与发展趋势[J].黄金,2007, 28(11):43-46.

[2]孙戬.金银冶金.2版[M].北京:冶金工业出版社,2008:153-156.

[3]杜淑芬,袁玲,徐克贤,等.三步沉淀法处理含氰贫液全循环工艺的应用[J].黄金,2009, 30(12):56-58.

[4]董兵,任华杰.金渠金矿含氰污水处理技术的应用[J].现代矿业,2009,6(6):81-83.

[5]左玉明,袁玲,符金武,等.偏重亚硫酸钠-空气法处理酸性含氰污水的应用研究[J].黄金,1999,20(5):41-44.

[6]高大明.氰化物及其治理技术[J].黄金,1998, 19(7):58-60.

[7]J A 迪安.兰氏化学手册.2版[M].魏俊发(译).北京:科学出版社社,2003:350.

[8]高大明.氰化物及其治理技术[J].黄金,1998, 19(6):56-58.

[9]黄礼煌.金银提取技术.2版[M].北京:冶金工业出版社,2009:152-156.

Research and Engineering Application on Treatment Process of Cyanide Wastewater in a Gold Smelter

FANG Rong-mao1,2,3

(1 College of Environmental and Resources, Fuzhou University, Fujian Fuzhou 350108;2ZijinMiningGroupCo.,Ltd.,FujianLongyan364200;3StateKeyLaboratory

Cyanide wastewater in a gold smelter was treated by “acidification+SO2-air” method. The test results showed that under the condition of pH value 2.5, stripping temperature 30 ℃ and air liquid ratio of 400:1, after acidification and blow off, the removal rate of Cu, zinc, Fe and TCN were 99.8%, 99.6%, 97.8% and 95.4%, respectively. Solution was treated by SO2-air method after blowing off, the final concentration were Cu 0.32 mg/L, Zn 0.40 mg/L, TCN 0.34 mg/L in the treated water. Production results showed that cyanide wastewater treated by “acidification+SO2-air” method, achieved resource recovery of cyanide and copper, innocent treatment of cyanide and heavy metal ions. Cu, zinc and TCN in the treated water reached Grade Ⅰ requirement of Integrated Wastewater Discharge Standard (GB8978-1996), with good economic and environmental benefits.

cyanide wastewater; acidification; SO2-air method

方荣茂(1980-),男,工程师,从事矿业环保新技术研发、应用及管理工作。

X52

A

1001-9677(2016)016-0116-05