铜包铝线包覆焊接结合理论及生产设备研究

2016-09-26戴雅康

戴雅康

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

铜包铝线包覆焊接结合理论及生产设备研究

戴雅康

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

探讨了铜包铝线在拉拔工序实现“原子键合”和在退火工序实现“扩散结合”的冶金结合机理,列举了应用冶金结合基础理论指导铜包铝线生产过程的实例.介绍了创新的智能型包覆焊接生产线的结构及特点.

铜包铝线:冶金结合机理;包覆焊接生产线

0 引言

铜包铝线是一种层状金属复合材料.它是将铝充填在铜管中,并使铜-铝界面形成冶金结合的一种金属导体.它最适用于传输高频信号线缆的内导体,使具有集肤效应的高频信号在导体表层的铜层中传输.从而减少了以纯铜线作内导体时心部铜材的浪费;或避免了以铜管作内导体时,线缆弯曲使铜管产生失稳变形的弊端.铜包铝线若将其横截面积按ρ铜包铝/ρ铜之比增大,也可代替纯铜线用于传输工频电流的线缆导体.多年来铜包铝线的大量生产和线缆行业的广泛使用,充分证明了铜包铝线是降低线缆生产成本、改善线缆使用性能、大量节省铜资源的优良导体,是线缆行业贯彻“以铝节铜”方针、创建资源节约型社会战略目标的重要举措. 我国于20世纪末大规模兴建电视、电话和计算机网络,急需大量铜包铝线用于传输高频信号的同轴电缆内导体.尽管美国、日本等国早在20世纪70年代就拥有铜包铝线产业,但其价格及运输方面难以满足国内生产的需求.为此我们与有关企业的工程技术人员以“铜包铝线的生产”为题,开展了研究.

纵观国内外铜包铝线的制备模式,主要有铝线镀铜法、轧辊压接法、静液挤压法和包覆焊接法等多种.其中以包覆焊接法模式所用设备结构简单,操作简便,投资较少,产品质量较好.是开发本

产品所选取的工艺方法[1- 2].包覆焊接法制备铜包铝线的工艺,主要包括:在包覆焊接生产线上制备铜包铝线坯;铜包铝线坯的拉拔使铜-铝界面实現冶金结合并达到所要求的直径;铜包铝线的热处理;铜包铝线的探伤和缠盘等.铜包铝线的铜-铝界面在复合过程中能否实现冶金结合,使铜层与铝芯紧密结合成一个整体,这是人们最为关心的线材质量问题,也是指导铜包铝线生产实践的基础理论问题.在多年的生产实践中,我们始终将包覆焊接法铜包铝线冶金结合机理的研究放在首位,取得了一定成效.并将其用于指导铜包铝线生产工艺的制定和生产设备的改造,达到了生工艺科学化和生产设备智能化的目的.

本文将总结近年来作者与有关企业合作,在探讨包覆焊接法铜包铝线冶金结合机理方面的成果,使铜包铝线的生产工艺科学化及包覆焊接设备智能化的经验,以便继续深入探讨和研究.

1 包覆焊接法铜包铝线冶金结合机理及其在生产工艺中的应用

包覆焊接法生产的铜包铝线是固相-固相复合的典型实例.其铜-铝界面复合过程可分为两个阶段:①铜包铝线坯在拉拔工序中依靠塑性变形,使铜-铝接触界面相互接近到能够引起原子间相互作用的距离而结合在一起,称为“原子键合”;②在随后的热处理工序中,铜和铝原子在热作用下相互扩散,形成共同的组织结构而结合在一起,称为“扩散结合”.文献[3]为笔者等人应用金属学的基本原理分析了这两种结合机理的微观过程,探讨了铜-铝界面在包覆焊接过程中的氧化程度对原子键合的影响;退火工艺中的加热温度与保温时间对扩散结合的影响.基础理论的研究成果,为我国铜包铝线生产工艺规范参数的制定和生产设备结构的创新提供了科学依据.

1.1“原子键合”机理对线坯拉拔工艺的影响

铜包铝线坯的铜-铝界面在拉拔过程中相互挤压而紧密接触,当两者的间距达到原子间引力所能作用的范围时,便依靠键合力形成“原子键合”而结合在一起.这是一种理想的结合过程.实际上由于铜和铝是易于氧化的金属,虽然在包覆焊接前对其表面进行了清理,但在包覆焊接过程中往往还会与空气接触,使其表面又产生一层新的氧化膜[4].特别是铝不仅极易氧化形成Al2O3薄膜,而且其硬度很高,达到1 800 HV[5].这些硬脆氧化膜将成为拉拔时铜-铝界面上原子直接接触和键合的障碍.文献[3]根据丹麦学者Bay N的“裂口机制”认为,这种硬脆的氧化膜在一定压力作用下产生破裂,在界面上形成无污染的高真空裂口,并使基体中的活性金属挤入裂口中,与对方金属接触,从而使界面上的金属原子随拉拔过程的进行逐步健合在一起.

图1所示为拉拔过程中界面尚未健合时铝芯线与铜层剥离面的扫描电镜形貌和能谱分析结果.铝芯线和铜层表面的白色撕裂棱显示了两种金属硬脆氧化物中产生的裂口及基体中纯净的铜或铝分别挤入裂口中的形貌.

(a)铝芯线表面

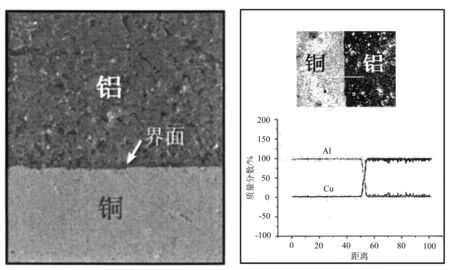

图2所示为 “原子键合”界面的金相照片及对界面采用线扫描的电子探针分析图像.实验表明,铜-铝界面化学成分没有变化,这是原子键合的主要特征.

从“原子键合”机理可知,界面的氧化程度是影响原子键合过程的主要因素.氧化程度愈严重,键合愈困难.在焊接铜包铝线坯的纵缝时,为防止烧熔铝杆,铜管的包覆直径约比铝杆外径大1 mm.若铝杆表面清理不彻底,线坯焊接后在等待拉拔的过程中,空气进入铜管与铝杆间的间隙中,使铜和铝表间再次遭受氧化,至使铜-铝界面键合的减面率增大.以往用简易型包覆焊接生产线生产的线坯,拉拔时的临界减面率εa必须达到85%.

(a)金相照片(b)电子探针分析图像

图2界面“原子键合”的金相照片及电子探针分析图像

当线坯的铜管用氩弧焊焊接时,为防止铜、铝界面在高温下迅速氧化、形成更厚的氧化膜 (一般可达数微米),必须釆取充分的氩气保护.如果氩气供应量不足,在混入空气情况下进行焊接,则铜包铝线坯在拉拔过程中无论减面率多大,其界面总不能键合而成为废品.

1.2“扩散结合”机理对制定热处理工艺参数的影响

为了消除铜包铝线拉拔时产生的加工硬化现象,需将其在一定温度下进行退火处理,以获得较为理想的力学性能.

铜包铝线在加热过程中,除基体组织和性能发生变化外,铜和铝原子的动能增加,不断向对方基体中扩散,在界面上形成了一定厚度的铜-铝化合物层,称为“扩散结合”.

图3(a)为经250℃低温加热后在界面形成的化合物层的金相照片;图3(b)为扩散结合界面线扫描的电子探针分析图像,可见具有一定厚度的扩散层.

文献[3]应用金属扩散理论并根据铜-铝二元合金相图,分析了铜、铝原子在扩散过程中所形成的各种金属间化合物相及化合物相的形核、长大过程.研究指出,界面上原子间的相互扩散,增强了界面的结合力,有利于结合强度的提高.但是所形成的金属间化合物都是晶体结构较为复杂的脆性相.当加热温度过高时,化合物层的厚度大大增加,化合物相的类型增多.由于不同类型化合物相的线膨胀系数不同[6],将使铜包铝线的结合强度及使用性能大为降低,甚至使铜包铝线界面丧失结合能力而成为废品.

(a)金相照片(b)电子探针分析图像

图3界面“扩散结合”的金相照片及电子探针分析图像

铜包铝线的“扩散结合”机理是正确制定产品热处理工艺参数的理论基础.笔者等人曾用Φ4.21 mm的铜包铝线在250~500℃范围内进行退火试验[7].退火温度间格为50℃,退火保温时间为30 min.测定不同退火温度下拉伸试样的力学性能及界面间化合物层厚度变化曲线,如图4所示.由图可见,铜包铝线在250~300℃退火时,不仅力学性能较为理想,而且所形成的CuAl2化合物层较薄,一般小于2 μm.试样拉伸过程中,铜层包覆铝芯同时形成缩颈而断裂,表明界面扩散结合良好.其金相照片与拉伸试样断裂形貌示于图5(a).当加热温度为500℃时,界面化合物层厚度达到16 μm,且化合物中除CuAl2外,尚含有CuAl,在两种化合物的交界面上往往产生裂纹而分离.这种试样在拉伸过程中铜层与铝芯线不能协同变形,出现薄铜层先破断、较粗的铝芯线在产生一定的伸长后再破断的铜、铝分离的断裂形貌,见图5(b).致使原先已经结合的铜铝界面在退火过程中产生分离,造成无法挽救的废品.

图4 铜包铝线退火温度对力学性能和化合物层厚度的影响

(a)300℃退火 (b)500℃退火

图5退火温度对界面化合物层厚度及 拉伸试样断裂宏观形貌的影响

退火保温时间对界面化合物层厚度的影响,可用下式表示:

式中:y为金属化合物层的厚度(μm);k为扩散系数(cm2/s);t为保温时间(s).

上式表明,退火保温时间的延长对化合物厚度的影响比加热温度的小.但作为退工艺中的一

个规范参数仍应严格控制.

根据实际生产经验,在制定铜包铝线退火工艺规范参数时,控制化合物层的厚度小于4 μm,以获得良好的界面扩散结合强度及力学性能.

2 铜包铝线包覆焊接生产线的结构与创新

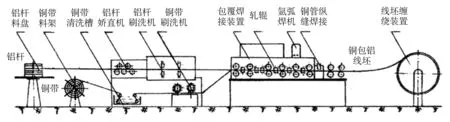

包覆焊接生产线是生产铜包铝线的“当家”设备. 本产品开发初期,所使用的包覆焊接生产线是由焊制黄铜管设备改装而成的[1],被称为简易型包覆焊接生产线,其结构如图6所示.它是用铜带围绕铝杆卷成管状后,焊接铜管纵缝而制成铜包铝线坯.其生产过程为:将经过拉拔和在碱水中清洗后的铝杆,放在铝杆料盘中,经矫直机矫直和表面刷洗后,进入包覆焊接装置中.铜带成盘装在料架铜带上,经清洗糟和表面刷洗后,也进入包覆焊接装置中.在该装置中铜带围绕铝杆被多对辊轮轧制成封闭的圆管状(见图7).然后用氩弧焊机将圆管的纵缝连续焊接.形成线坯后,缠绕在卷筒上.

图6 简易型包覆焊接生产线结构示意图

图7 铜带围绕铝杆轧制成圆管示意图

上述简易型包覆焊接生产线,虽为我国开创铜包铝线材立下了汗马功劳”,但与国外同类设备相比,其生产效率、产品质量和工人劳动强度等方面存在很大差距.特别是铝杆,为使其形成规整的圆形,并清除表面油污和较厚的氧化层,必须在放入包覆焊接生产线之前进行拉拔,并在氢氧化钠溶液槽中碱洗,再经清水冲洗、掠干后备用.这一条前处理生产线,不仅破坏了铜包铝线生产的连续性,而且对车间环境造成严重污染.

为了淘汰铜包铝线生产中的落后产能、实现节能减排的要求,校企结合,针对铜包铝线的特性,成功开创出“智能型包覆焊接生产线”[8].实现了生产过程的连续化、自动化和智能化,达到产品优质、高效、低耗和环保的目的.

智能型包覆焊接生产线的结构如图8所示.将图8与图6进行对照,可以看出在该生产线上增加了铝杆的拉拔工序和表面扒皮工序,将铝杆的前处理工序归纳到包覆焊接生产线中,并消除了铝杆碱洗工序对车间环境的污染.

图8 智能型包覆焊接生产线结构示意图(俯视图)

根据铜包铝线的冶金结合机理,在包覆焊接前必须彻底清除原材料表面特别是铝杆表面的氧化层,并防止线坯焊后再次氧化的现象.本生产线中釆用了铝杆扒皮工序,将其表面的油污、水迹连同氧化物一起切除干净.随后立即进入充满氩气的包覆焊接装置中.并在线坯包覆焊接后增加了一道拉拔工序,使线坯的铜管紧密包覆铝杆,防止铜管与铝杆的间隙中进入空气再次遭受氧化.因此,用本生产线生产Φ14 mm的线坯,拉拔至Φ10 mm时,铜-铝界面就键合了.其临界减面率εa仅为50%.为生产直径较粗的铜包铝线创造了条件.

对于具有一定长度铜带与铝杆的原材料,采用在线对接方法使其在不停机情况下连续不断地进行生产.实现了生产过程的连续性;

增加了电控箱,釆用以PLC为核心的监控系统,以变频器、步进电机为驱动单元,使生产线各个工序的运行速度与包覆焊接速度相匹配.是生产线实现自动控制和智能控制的神经中枢.

此外,在生产线上釆用了大盘重式铜带料盘、大功率氩弧焊机和倒立式收线机,使生产速度大为提高.

上述结构创新提高了线坯质量,实现了生产过程的连续化、自动化和智能化.并增加了原材料的利用率、减轻了工人劳动强度、改善了车间环保条件.

3 结论

铜包铝线是符合国家产业政策、降低线缆生产成本、大量节省铜资源的优良导体;是线缆行业贯彻“以铝节铜”方针、创建资源节约型社会战略目标的重要举措.对铜包铝线生产的最基本要求是:生产工艺科学化、包覆焊接设备智能化.本文总结了近年来校企结合在铜包铝线冶金结合机理探讨及包覆焊接生产线创新方面所取得的研究成果,作为今后继续深实施生产工艺科学化、包覆焊接设备智能化的“前言”.

[1]戴雅康,杨喜山,王朔,等.生产铜包铝线的包覆焊接装置:中国,ZL 96 2 38273.6[P].1988-08-08.

[2]戴雅康,杨喜山,王朔,等.包覆焊接法生产的铜包铝线的质量和性能[J].电线电缆,1997(5):25- 28.

[3]戴雅康,王玉凯,刘丕家,等.包覆焊接-拉拔法铜包铝线冶金结合机理的探讨[J].电线电缆,2013(6):1- 6.

[4][苏]里亚博夫B P.铝及铝合金与其它金属的焊接[M].北京:宇航出版社,1990.

[5]李亚江,吴会强.Cu/Al扩散焊工艺及结合界面的组织与性能[J].焊接,2001(10):7- 10.

[6][日]桃野 正.アルミニウムと異種の结合[J].BOUNDARY,1988,4(10):15- 21.

[7]赵正树,戴雅康.铜包铝线退火工艺的试验研究[J].电线电缆,2011(6):6- 8.

[8]戴雅康,玉玉凯,林波,等.双金属复合线材高效生产线[P].中国:CN 101121228A,2010-08-25.

Study of Copper Clad Aluminum Wire Coated Welding Binding Theory and Production Equipment

DAI Yakang

(School of Materials Science and Engineering,Daling Jiaotong University,Dalian 116028,China)

The metallurgical bonding mechanism of copper clad aluminum wire drawing step in realization of atom bonding and the annealing step to achieve diffusion bonding is discussed. Examples of its applications are presented the structure and characteristics of innovative smart-type coated welding production line is introduced.

copper clad aluminum wire;metallurgical bonding mechanism;coated welding production line

1673- 9590(2016)05- 0025- 05

*本刊特约*

2016- 06- 09

戴雅康(1934-),男,教授级高级工程师,学士,主要从事金属层状复合材料的研究

E-mail:daiyk60@163.com.

A