我国挤压铸造技术研究现状及展望

2016-09-26罗继相

罗继相

(武汉理工大学 液态模锻技术工程研究中心,湖北 武汉 430063)*

我国挤压铸造技术研究现状及展望

罗继相

(武汉理工大学 液态模锻技术工程研究中心,湖北 武汉 430063)*

回顾了我国挤压铸造技术发展概况,结合多年研究实践对挤压铸造技术的理论研究和应用现状进行了系统论述,给出了典型挤压铸造件的应用实例,对中国未来挤压铸造技术的发展趋势作了预测.

挤压铸造;历史回顾;现状;展望

0 引言

挤压铸造技术自30年代前问世,至今已有八十多年历史[1].我国也是研究挤压铸造技术较早的国家之一,从50年代开始至今已有六十多年,其发展历程从工艺探索、理论研究、生产应用、快速发展、平稳发展再到快速发展几个阶段[2].2010年至今随着我国挤压铸造机的开发成功,日本大型挤压铸造设备对中国的解禁,国内又掀起一股挤压铸造热的气氛.以广州金邦液态模锻技术有限公司为首的专门从事挤压铸造的企业孕育而生.于此同时,国内也成立了相应的学会组织并定期开展学术活动,从1981年7月由哈尔滨工业大学组织发起的在山东省即墨县召开的“黑色金属液态模锻学术讨论会”到2014年11月由中国铸造学会压铸专业委员会、中国兵工学会挤压铸造专业委员会、中国塑性工程学会半固态加工委员会和《特种铸造及有色合金》杂志社主办的中国压铸、挤压铸造、半固态加工年会共召开了16次学术会议.在年会上发表的相关论文400多篇.一些高水平的研究论文对行业的发展起到了引领作用.每两年一次的学术会议也是对我国挤压铸造技术领域科技成果的一次大检阅.近几年的挤压铸造学术会议都会有港、台代表和某些国外学术组织参加会议,给学会工作注入新的活力,促进了该技术的快速发展.本文结合作者多年从事挤

压铸造研究工作实践就我国挤压铸造现状和未来的发展趋势谈点看法.

1 挤压铸造技术研究现状

1.1挤压铸造基础理论研究

我国在挤压铸造理论研究与国外处在同一水平.齐丕骧在《挤压铸造》一书中对挤压铸造时压力对热物理参数,对合金状态图,对晶核的形成与长大以及对显微组织细化等方面的影响进行了卓有成效地理论推导,计算结果与实验观测结果基本吻合,对从事挤压铸造研究者具有指导意义.罗守靖在《钢质液态模锻》一书中从铸、锻不同研究方向分析了直接挤压铸造时金属的四种塑性流动方式,即初期的金属塑性流动方式、基本的塑性流动方式、最后阶段的塑性流动方式和最后凝固时金属的致密流动.通过对碳钢挤压铸造时金属塑性流动的组织观察,证明了理论分析的正确性[3].在直接挤压铸造中,力位移曲线可用来判断挤压铸造过程的有效性和挤压铸造件的内部质量.在挤压铸造过程力的大小和传递方式不同可获得不同质量等级的制件,一种是最后凝固区为压力下结晶和塑性致密组织;另一种是最后凝固区仅为压力下结晶凝固组织;还有一种是最后凝固区为自由凝固组织.笔者研究了压力与宏观晶粒长大速度之间的关系,获得晶粒长大速度的表达式,得出压力对其长大速度的影响,与合金成分有关,同时与形核增长率和其长大速度有关[4].笔者团队利用高速摄影观察溶体的充填状态,对比研究了挤压铸造中金属液流的充型特性,当采用不同的浇口尺寸及充型速度时,所得到的液流充型状态和特性各不相同.层流充填时伴随的是压力流和补缩流,紊流充填时呈现的是喷射流和压力流.

1.2挤压铸造合金组织与性能研究

挤压铸造过程中力的传递会直接影响金属的结晶状态,晶粒细化程度.在合金化方面,王志刚,徐骏,张志峰通过对Al-Zn-Mg-Cu合金复合添加微量Sc、Zr元素,研究其在普通金属型铸造和挤压铸造态的组织性能.发现,通过Sc、Zr的复合添加,有效细化了Al-Zn-Mg-Cu合金的铸态组织,降低了枝晶偏析,提高了合金的力学性能;通过挤压铸造成形,不仅可以提高合金的致密性,减少缩松、裂纹等缺陷,同时对合金凝固组织具有一定的细化作用[5].笔者团队在研究挤压铸造AZ91D镁合金在不同热处理状态下的显微组织、力学性能以及厚度对镁合金试样力学性能的影响时,得到挤压铸造AZ91D镁合金铸态显微组织主要由基体α-Mg和在晶内及晶界上分布的β-Mg17Al12相组成;挤压铸造AZ91D镁合金的硬度、屈服强度、抗拉强度随着试样厚度的增加而减小,而伸长率随着试样厚度的增加而增加.黄在告采用挤压铸造工艺制备7075高强铝合金传动空心轴,并对其轴身的组织性能进行了研究.给出了在浇注温度与模具温度分别为700℃与250℃条件下,随着挤压压力的增大,可逐渐获得结构致密、晶粒细小、力学性能优异的挤压铸造高强铝合金管坯,当压力为160 MPa时,管坯的微观组织呈现树枝状、颗粒状与蔷薇状相混合的结构形态,且其抗拉强度及延伸率均达到最大值,分别为545 MPa与8%;从断口分析发现,随着挤压压力的增大,7075挤压铸造铝合金的断裂模式由解理断裂逐渐转变为延性断裂[6].杨青、戴亚春和姜银方在立式SCV-2000T挤压铸造机上,挤压铸造铝合金副车架.通过金相实验、力学性能测试和扫描电镜分析副车架的显微组织和力学性能.材料选用A356铝合金,浇注温度690~710℃,压射比压95 MPa,模具温度240℃,保压时间20 s时,研制的铸件表面无铸造缺陷,内部组织致密.T6条件下,铸件综合力学性能较好,抗拉强度为291 MPa,伸长率为9.2%,硬度为96HBW[7].

1.3挤压铸造模具的技术研究

笔者结合压铸模、塑料模、锻模等模具课教学,对挤压铸造模具进行了较系统研究,发表了间接挤压铸造模具设计特点及研究;震动器机座挤压铸造模具设计及研究;新型铝合金管钳柄挤压铸造模具设计及研究等多篇论文.在这些文章中系统地介绍了挤压铸造模具特点,设计方法,从挤压铸造工艺对制件的结构的要求到模具材料的选用,模具技术要求等都给予清晰论述.在挤压铸造实用技术研究中,给出了直接式挤压铸造模具和双分型面挤压铸造模具设计技术要点;论述了挤压铸造技术方案的选择原则.笔者根据挤压铸造制件和模具的结构特点,提出了具体、实用的分类编码系统,同时以典型制件及其相应模具为例给出了它们的详细编码,并通过计算机予以实现.基于Cult 3D的挤压铸造模具虚拟现实设计[8]的研究,利用3D Max和Cult 3D实现了挤压铸造模具的拆装及开、合模、卸料等过程的运动仿真设计和材质设置,对各零件设置触发事件和动作参数,动态地展示模具的开、合模原理和方法以及模具各零件的装配关系和步骤.陈炳光在《液态金属模锻模具设计》一书中,对从事挤压铸造模具设计者具有较大的参考价值.利用相应的计算机模拟软件对挤压铸造件的成形过程模拟,可判断铸件成形过程中可能产生的缺陷部位和缺陷性质;针对模拟结果,改变或确定模具浇口位置,并与优化零件结构设计相结合给出解决措施.实现利用计算机数值模拟来改进工艺方案,提高产品质量、获得优质挤压铸造件的目的.笔者将塑料模双分型面模具设计理念引入到挤压铸造中心浇口进料的模具设计中,用于生产汽车空调器中缸和端盖取得了很好效果.

1.4挤压铸造设备研究

我国用于挤压铸造研究的主机设备多为四柱万能液压机,部分企业也用于作为生产用机,其功能很难满足挤压铸造工艺的要求.2008年苏州三基机械有限公司研发制造的SCH-350A卧式挤压铸造机经过国家铸造锻压机械质量监督检验中心的检验合格,国内第一台达国际先进技术水平的卧式挤压铸造机通过国家科技成果鉴定;随后又开发出了“SCV-800A立式挤压铸造机”等系列设备.除三基机械有限公司生产挤压铸造机外,国内还有两个企业也开发出了与日本机型类似挤压铸造机.从国内外挤压铸造设备运行情况看,同一模具在国产机上生产的产品质量不如在进口机上好,主要是国产机控制精度低,工作不够稳定,导致产品废品率相对较高.国产挤压铸造设备先进程度与国外同类设备仍有一定差距.笔者认为应根据产品的特殊要求,如转向节类产品,开发专用的挤压铸造设备,以满足日益增长的挤压铸造工艺发展的需要.

2 挤压铸造技术的应用现状

挤压铸造技术目前在汽车、摩托车、高铁、通讯、五金工具、航空、军工等行业得到了大量应用.

2.1在汽车制件中的应用

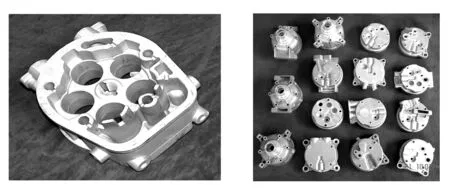

目前挤压铸造技术已成为汽车行业大批量生产高档有色金属零件的重要技术手段.笔者与某企业开发的挤压铸造铝合金转向节和三角臂力学性能完全达到设计要求,抗拉强度σb大于320 MPa,屈服强度σs大于250 MPa;伸长率大于10%.目前已有两种型号的转向节通过台架试验,进入装车路况考核,如图1和图2.挤压铸造空调器缸体、前后端盖等均已大量生产,如图3(a)、(b).气囊支撑臂是新能源汽车产品,从产品开发到生产应用约两年时间.现已批量装车投产.坯件如图4.

图1汽车转向节 图2铝合金三角臂

(a)缸体 (b)前、后端盖

图3空调器缸体、端盖

图4 气囊支撑臂

2.2在国防工业中的应用

我国某研究所多年来致力于挤压铸造在兵器工业中的应用研究,先后开发成功了迫击炮下体、弹体风帽、坦克车负重轮等一批军工产品.采用直接冲头、浮动阴模挤压铸造铝合金辅轮轮毂,利用液压机上滑块的压制力在靠近铝合金轮毂的轮缘和轮辐过渡处、轮毂中心部位等铸造热节处施加较大的压力,消除了轮毂的轮缘和轮辐过渡处、轮毂中心部位等铸造热节处出现缩孔和疏松等缺陷[9],图5为挤压铸造负重轮.笔者利用挤压铸造技术研制成功了如图6所示的舵面[10],采用挤压铸造成形方法,既解决了理论外形直接成形不需加工的问题(挤压铸造坯件仅0.8 kg),又解决了坯件不经淬火就能达设计提出的力学性能要求,显著降低了生产成本.

图5负重轮图6舵面

2.3在制备复合材料中的应用

用挤压铸造制备复合材料,已成为复合材料中最常用且行之有效的方法之一.在挤压力的作用下,基体与复合材料能很好的结合,使基体渗入到纤维增强体预制件中,改善了纤维与基体的润滑性,提高了纤维与基体的结合强度.活塞是发动机中的关键件,承受很高的机械载荷和热负荷,燃气温度高达1 800~2 600℃,爆发压力达到13~18 MPa,在使用过程中还受到复杂的交变载荷作用以及摩擦力的作用.现有的活塞一般采用共晶和过共晶铝合金、铸造或锻造成形,使用工况已达到铝合金材料的极限,采用挤压铸造工艺实现活塞薄弱部位的强化是解决存在问题的有效途径.活塞第一环槽的耐磨性很大程度上决定了活塞的使用寿命,为此一般在该部位采用高镍铸铁镶圈进行增强,但铸造复合和结合质量控制需要特别关注.山东滨州某企业研发的几种陶瓷纤维增强铝基复合材料活塞的内在质量检验和多种试验(包括YC6108QA活塞的1 000 h耐磨试验和性能试验)性能良好,质量达到了较高水平[11].以铝合金为基体、以陶瓷纤维、陶瓷或金属烧结骨架等为增强剂的复合材料成本低廉,应用前景好,具有很大的发展空间,会成为一重点研究领域. 挤压铸造可以实现高品质铸造和整体或局部增强,是铸造复合材料的首选工艺技术.如图7所示.

图7 复合材料活塞

2.4在半固态成形中的应用

金属半固态成形作为21世纪一种近净成形新技术 ,已引起人们的广泛关注,从事研究的人越来越多.为了推动该技术在我国工业中应用,罗守靖,谢水生从理论研究、坯料制备、二次 (重熔 )加热、成形工艺、国外应用的最新进展及发展趋势等方面进行了分析和讨论 ,指出半固态加工技术在我国汽车、电子和军工等领域潜在的应用前景 ,并阐明应采取的对策[12].Wei Dai,Shusen Wu等采用超声振动方法制备AlCuMnTi合金半固态浆料,并进行挤压铸造,结果表明:随着压力的增加平均晶粒尺寸减小,形状因子增大[13].当压力为100 MPa,模具温度为270℃时,T5热处理后的力学性能最佳.抗拉强度和延伸率分别为326.5 MPa和11%,分别比传统的挤压铸造试样的抗拉强度和延伸率分别提高了6.5%和47%.Yang Zhang等对AZ91-Ca合金半固态注射成型挤压铸造进行了研究,在挤压铸造条件下具有更优异的显微组织与力学性能[14].

2.5在其它领域中的应用

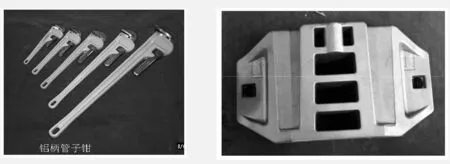

挤压铸造技术用于气动仪表的生产已有多年的历史,主要用于要求气密性较高的壳体件.采用挤压铸造技术研制成功的美式铝合金管子钳钳柄,具有重量轻、强度高、夹持牢固可靠,外型美观大方,使用灵活,携带方便等优点.至1987年投产以来,已生产近30年,产品主要销往美国和东南亚一些国家,该产品已形成系列化(48吋、36吋、24吋、18吋、12吋).产品如图8.近年来挤压铸造在通讯件中得到了大量应用,图9为某型号通讯部件固定夹.我国挤压铸造技术在过去几十年中从研究到实用化生产再到设备开发都取得了较大成绩,但与日本美国等发达国家比,在某些方面仍存在不足,在今后的发展中必须要有针对性的进行研究,提高挤压铸造技术整体水平.

图8铝柄管子钳图9固定夹

3 我国挤压铸造技术展望

从中国汽车工程学会汽车制造分会节能与新能源汽车制造技术路线图-铝/镁合金车身及零部件制造技术路线图制定和对中国铸造学会组织编制的《中国2030铸造技术路线图》-挤压铸造部分编审得知:两份路线图都是对我国未来15年(至2030年)挤压铸造发展及应用做了详细描述,并且将挤压铸造工艺落实到某些特定产品的生产中,如挤压铸造铝合金转向节,三角臂等零件.所以,未来15年我国挤压铸造技术应在以下几方面进行深入研究并得到快速的发展.

(1)在汽车制造业中会大量应用世界各国都把车辆轻量化摆在技术进步的重要位置,确定为技术攻关的主要战略目标.采用有色金属材料代替黑色金属材料是当前国际上汽车轻量化的主要途径,近几年来,有色金属零部件在汽车零部件中所占比例不断增加,但大多集中在发动机零部件以及非承力部件,对于底盘安保零部件而言,由于其性能要求较高,采用有色金属材料替代黑色金属材料还处于起步阶段.为使汽车减轻自重,便要求汽车铸件必须轻量化、薄壁化、精确化、强韧化.所以,汽车的铸铁件不断被重量轻的铝铸件所取代.以挤压铸造代替普通铸造,低压铸造及部分锻造,以达到提高毛坯的精度,减少加工余量,减少原材料消耗,降低成本的目的是其必然趋势.以挤压铸造铝合金转向节、三角臂、气囊支撑臂、副车架、铝合金复合材料活塞等零部件将成为重点开发的零件.挤压铸造作为铸锻结合的先进成形工艺技术,必将替代部分锻造工艺,生产那些由于锻造成形困难,而用一般铸造无法达到性能要求的制件.在未来的汽车结构件轻量化方面的应用上发展空间广阔,市场前景美好[15];

(2)在军工产品中大量应用随着国防工业的发展,原来那种不计成本开发出来的产品现在已定型,进入批量生产阶段.某些零件原来可能采用锻造制坯然后再机加工成形,生产周期较长,材料浪费大,成本高.现在为提高生产率,降低成本,必然要寻找更为先进的技术替代原有工艺优化生产.这就给挤压铸造带来了良好的机遇;

(3)在半固态成型中的广泛应用随着半固态成型技术成熟和发展,挤压铸造技术必然替代部分压铸和锻造用于半固态产品的成形;

(4)在复合材料制件中的广泛应用 挤压铸造乃是复合材料制件,尤其是短纤维型、粒子型金属基复合材料制件最有效的成形方法.近年来,国内外大量研究挤压铸造复合工艺,利用挤压铸造液态金属在压力下充型和凝固的原理,增加液态金属对固态材料的各种空腔、间隙的充填性,并且与固态材料紧密接触,因而可以增加相互的咬合和机械夹紧作用.压力又可以提高液态金属对固态材料的浸润性,并能迅速升高固态材料的表面温度,进而增加其扩散结合的可能性,因此,挤压铸造是一种较理想的复合铸造工艺;

(5)挤压铸造模拟软件的开发目前国内外所有的铸造模拟软件都没有连续挤压时制件的补缩和微量变形描述.这一内容对挤压铸造工艺尤为重要,因挤压铸造过程保压时间长,若能通过模拟判断出连续挤压时制件的成形规律,对保证质量,提高模具寿命,提高生产效率,有效控制生产节拍是很有益处的;

(6)高效率和高精度的挤压铸造成形设备的开发挤压铸造装备是实现挤压铸造零件高效精确成形的基础保证,发展方向是拓宽设备的适应性,研究大吨位和系列化成形装备,研发新型合锁模机构和熔体输送机构,采用先进的控制技术等;

(7)熔体联合净化技术将精炼处理已经由单一功能向多功能发展,采用联合净化技术,把除气净化和过滤除渣相结合,在同一装置中对熔体实现多次连续精炼净化,提高精炼净化效果是发展方向.为了生产高性能的铸件,仅通过精炼净化处理提高铝液纯净度水平显然已不能满足要求,将精炼净化处理与变质处理、晶粒细化处理等有机结合,得到高质量的熔体是发展方向;

(8)挤压铸造件质量的综合控制技术开展挤压铸造过程基本理论和缺陷控制研究,提高制件质量,使其向高性能、大型化和复杂化方向发展;围绕挤压铸造的三大要素(设备、模具、合金)和三大系列参数(工艺参数、模具结构参数、设备参数)相互间关联性开展研究;对挤压铸造件的质量四大控制难点(气孔、缩松、夹渣、偏析)进行分析研究都是很有意义的[16].在挤压铸造技术领域还有很多值得研究的课题,相信在同行的努力下,这些问题将逐一得到解决.

4 结论

挤压铸造作为铸锻结合的先进成形工艺技术,必将替代部分锻造工艺,生产那些由于锻造成形困难,而用一般铸造无法达到性能要求的制件.在未来的汽车结构件轻量化的应用方面发展空间广阔,市场前景美好.作为一种工艺技术,它也面临着与更多学科融合并求得更大的发展空间,在激烈的市场竞争中体现出自身的优势,并占有一席之地.通过挤压铸造,可大幅度提高合金性能,实现"以铝代钢"、"以铝代铜"等轻质材料替代,推动汽车、机械装备、军工装备等轻量化,促进节能环保;可实现大型、复杂铸件的高效近净成形,有利于大幅度实现节能、节材,降低成本.可大幅降低对原材料杂质的限制,有利于实现废铝等废旧材料的循环利用,促进可持续发展.

[1]齐丕骧.面向21世纪的挤压铸造技术[J].特种铸造及有色合金,1998,18(4):32- 36.

[2]罗继相.我国挤压铸造技术的回顾及展望[J].铸造,2003(1):1- 6.

[3]罗守靖.钢质液态模锻[M].哈尔滨:哈尔滨工业大学出版社,1990.

[4]罗继相,潘利波,潘欣.挤压力对晶体生长速度及枝晶间距的影响[J].特种铸造及有色合金,2002,12(5):35- 37.

[5]王志刚,徐骏,张志峰.Sc、Zr对Al-Zn-Mg-Cu合金挤压铸造组织性能的影响[J].特种铸造及有色合金,2013,33(9):797- 800.

[6]黄在告.7075铝合金传动轴空心轴身的挤压铸造工艺研究[J].特种铸造及有色合金,2009,29(11):1033- 1036.

[7]杨青,戴亚春,姜银方,等.挤压铸造铝合金副车架的显微组织与力学性能[M].特种铸造及有色合金,2016,36(4):376- 378.

[8]赵利华,罗继相,李敏华.基于Cult 3D的挤压铸造模具虚拟现实设计[C].中国压铸、挤压铸造、半固态加工学术年会,2007.

[9]候立群,邢志媛,乔小蒙,等.铝合金轮毂浮动阴模挤压铸造工艺研究[J].特种铸造及有色合金,2014,34(压铸专刊):65- 67.

[10]李敏华,罗继相.挤压铸造舵面的液流充型过程数值模拟[J].特种铸造及有色合金,2006,36(12):772- 774.

[11]郑永刚,张国华,赵士博,等.车用发动机复合材料增强活塞分析研究[J].汽车工艺与材料,2000(8/9):96- 99.

[12]罗守靖,谢水生.半固态加工技术及应用[J] .中国有色金属学报,2000,10(6):765- 773.

[13]WEI DAI,SHUSEN WU,SHULIN LV.Effects of rheo-squeeze casting parameters on microstructure and mechanical properties of AlCuMnTi alloy[J].Materials Science and Engineering A,2012,538:320- 326.

[14]YANG ZHANG,GUOHUA WU,WENCAI LIU,et al.Microstructure and mechanical properties of rheo-squeeze casting AZ91-Ca magnesium alloy prepared by gas bubbling process[J].Materials &Design, 2015,67:1- 8.

[15]苗莉莉,王长顺,张新,等.液态模锻复合成形技术研究进展和发展趋势[J].铸造技术,2015(2):989- 991.

[16]罗继相,范卫忠,陈学文,等.挤压铸件品质的综合控制方法研究[J].特种铸造及有色合金,2016,36(3):256- 260.

Research Status and Prospect of Squeeze Casting Technology in China

LUO Jixiang

(Liquid Die Forging Technology Engineering Research Center,Wuhan University of Technology,Wuhan 430063,China)

The squeeze casting technology development is reviewed. Combined with years of research and practice of squeeze casting technology of the theory, the research and application status are described systematically. The application example of typical of squeeze casting is presented, and future extrusion casting technology development trend in China is forecasted.

squeeze casting; viewing from history;present status; expectation

1673- 9590(2016)05- 0030- 06

*本刊特约*

2016- 06- 30

交通部港口重点实验室资助项目(200503)

罗继相(1953-),男,教授,学士,主要从事金属工艺及材料成形技术研究

E-mail:jxluo163@163.com.

A