数控螺杆转子磨床主轴热特性实验及分析

2016-09-26向明新

向明新,周 斌

(陕西汉江机床有限公司,陕西 汉中723003)

装备应用技术

数控螺杆转子磨床主轴热特性实验及分析

向明新,周 斌

(陕西汉江机床有限公司,陕西 汉中723003)

主轴热误差是影响机床加工精度的一个主要因素。针对数控螺杆转子磨床主轴开展了热特性实验分析,通过测量阶段转速条件下主轴各部分的温升和热变形,获得了主轴的热特性,并提出了改善主轴热特性的措施。

主轴;热特性;误差

数控螺杆转子磨床是一种精密磨削压缩机螺杆转子的关键工艺装备,要求加工的螺杆转子齿面廓形精度和表面质量很高,磨削场景见图1.主轴单元作为机床的主要关键部件,其性能直接影响了机床加工的精度和稳定性。主轴运转过程中,内、外热源的共同作用会造成其系统温升而发热变形,从而影响机床工艺系统精度[1,2]。大量实践和研究表明,热误差是导致机床精度降低的主要原因之一[3]。因此,研究主轴热特性对于提高数控螺杆转子磨床精度具有重要意义。

图1 数控螺杆转子磨床磨削转子

1 磨床砂轮主轴系统的热载荷

(1)砂轮主轴系统的热源

转子磨床在工作时,砂轮主轴系统的热源主要来自的部位有:轴承、磨削工件处以及电机等。由于强力冷却中磨削热能被冷却液及时带走,电机产生的热量进入主轴系统的又很少,所以在此将轴承摩擦热作为主轴系统的主要热源。

(2)砂轮主轴系统的发热量

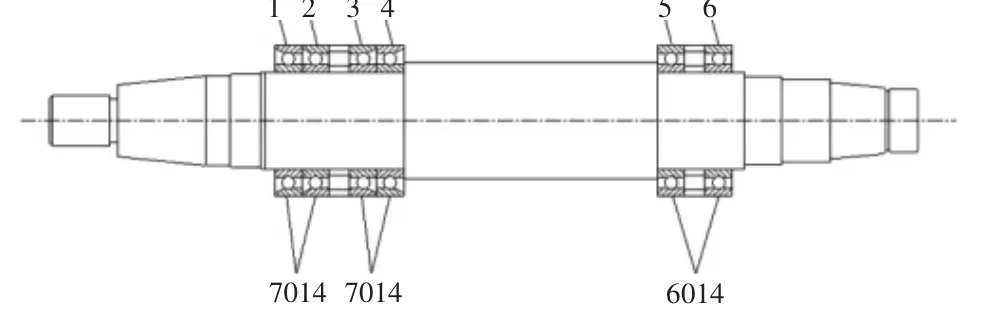

如图2所示,主轴前端采用两对角接触钢球轴承,采用定位预紧,油脂润滑,在主轴后端采用一对深沟球轴承作为辅助支承。依次标号为1、2、3、4、5、6.

图2 砂轮主轴系统结构示意图

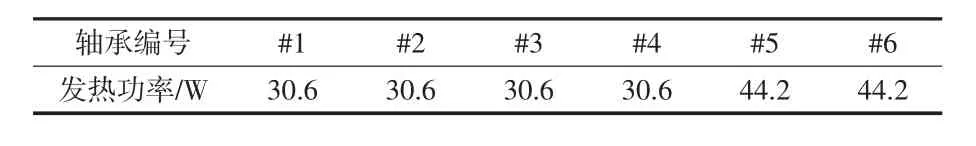

该砂轮主轴的工作转速为1 500 rpm.经公式计算可知各轴承的发热功率,如表1所示。

表1 轴承的发热功率

2 主轴热特性实验

2.1实验装置及实验方案

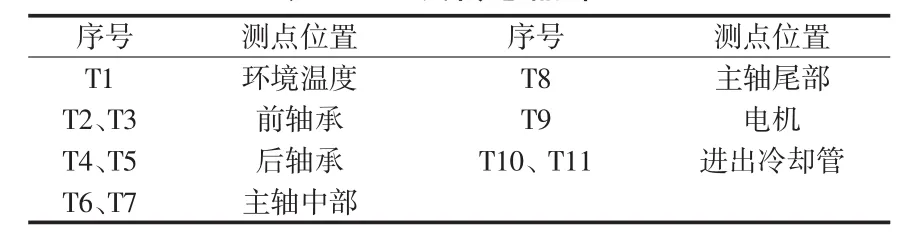

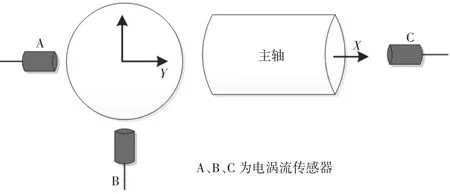

采用NI PXI数据采集系统实时获取主轴系统温度及热变形数据,其中测点温度由磁吸式K型热电偶测量,主轴热漂移量由电涡流传感器测量。实验在恒温车间里进行,机床主轴最高转速设为2 500 r/min,实验中采用循环冷却,设定温度35.7℃.用11个热电偶获取机床主轴的温度场,测点布置如表2所示。

表2 温度传感器布置

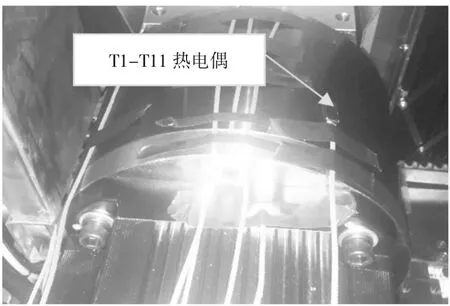

采用三个电涡流传感器分别测量主轴热伸长及径向倾斜,如图3所示。实际测量如图4和图5所示。

图3 位移传感器布置

图4 主轴温度场测量

图5 主轴热变形测量

2.2实验步骤

模拟实际加工过程中主轴转速变化,主轴转速在300 r/min~2 450 r/min范围内按阶梯变化,设定每30 min变换1次转速,共连续运行6 h,停机后冷却1 h,如图6所示。

图6 主轴阶梯转速分布

3 实验结果及分析

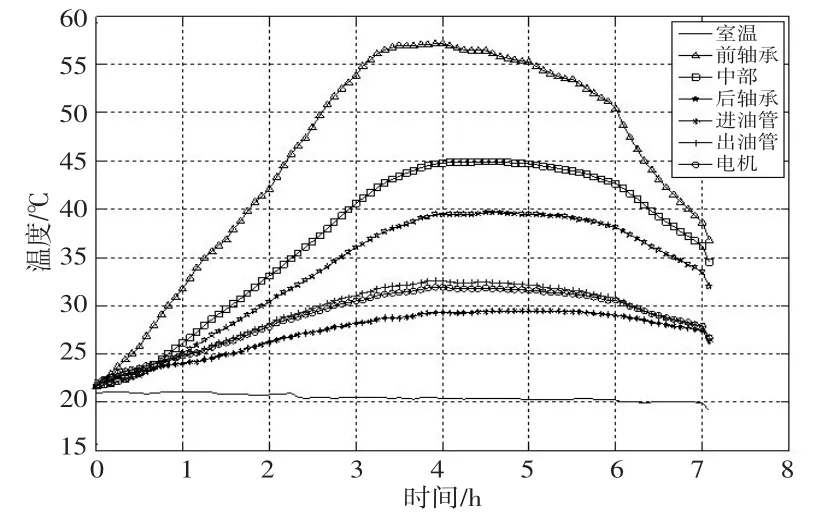

实验获得的温度场如图7所示,对于电机和轴承取温度最高的测点。由图可知,随着主轴转速增加,各测点温度总体不断增大。当主轴转速开始降低,由于结构热惯性的存在,主轴温度仍有一定上升,约4 h温度场达到热平衡。其中前轴承发热最为严重,最高温升57.1℃.后轴承和主轴中部的最高温升分别为39.6℃和44.9℃,前轴承比后轴承产热高,而且差距随着转速的提高而增大。由图6还可以看出,冷却管出口温度高于进口温度。另外由于恒温环境,环境温度变化不大,变化在1~2℃左右。

图7 主轴温度场

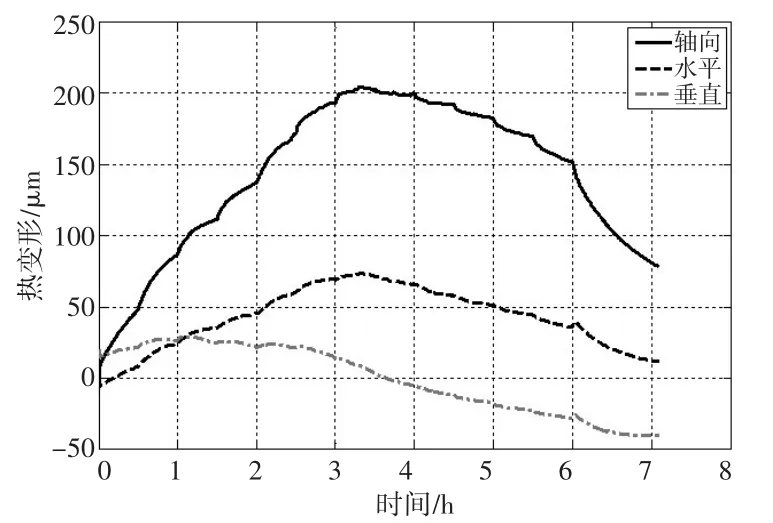

实验获得的主轴热变形如图8所示,随着温度的升高,主轴热变形逐渐增大。约经过3.3小时主轴轴向伸长最大为203.98 μm,水平方向最大偏移73.2 μm,两者之间的差距随着温度的增加而加大,3.3 h候两个方向的热变形开始下下降。而主轴在垂直方向先向上“抬头”,约经过3.6 h开始向下倾斜,并一直持续到停机。主轴经过6 h停机,主轴轴向和水平方向的热变形下降明显,轴向热变形曲线更为陡峭。而垂直方向继续保持向下倾斜,只是变得更为平缓。

图8 主轴热变形

4 改善主轴热特性的措施

为了提高机床的加工精度,必须采取有效的措施控制主轴温升,改善主轴热特性[4,5]:

(1)优化主轴设计

在设计主轴的时候采用热对称结构,综合考虑主轴轴承的选型组配,采用适当的预紧力对轴承进行预紧,在保证轴承刚度和安装精度时防止预紧力过大造成轴承工作温度的升高。

(2)改善主轴散热

采用合理的润滑以减少轴承温升,选择适合的润滑油及润滑的方式,同时采用风冷、水冷等对主轴内部热源进行强制冷却的措施,减少主轴的受热变形。

(3)主轴热误差补偿

主轴在设计、制造、装配以后,仅仅依靠提高制造和安装精度来减少主轴的热变形是有局限性的,误差补偿是一种可以经济有效减少机床产生的误差,提高零件的加工精度的方法[6,7]。

5 结束语

本文对数控螺杆转子磨床主轴的热特性进行了实验研究,实验结果表明主轴在工作时发热严重的部位依次为前轴承、后轴承和电机,主轴发热后沿空间三个方向膨胀,其中轴向热伸长非常明显。为此本文提出了一些改善主轴热特性的措施,为提高机床的加工精度提供了有益的借鉴。

[1]马驰,杨军,赵亮,等.高速主轴系统热特性分析与实验[J].浙江大学学报:工学版,2015,49(11):2092-2102.

[2]陈兆年,陈子辰.机床热特性学基础[M].北京:机械工业出版社,1989.

[3]苗恩铭,高增汉,党连春,等.数控机床热误差特性分析[J].中国机械工程,2015,(8):86-89.

[4]苟荣德,杨锦斌.主轴单元温升控制[J].制造技术与机床,2004,(1):96-97.

[5]冯伟,张祥雷.机床主轴温升试验研究及控制措施[J].装备制造技术,2013,(11):250-251.

[6]杨建国.数控机床误差综合补偿技术及应用[D].上海:上海交通大学,1998.

[7]傅建中,姚鑫骅,贺永,等.数控机床热误差补偿技术的发展状况[J].航空制造技术,2010,(4):64-66.

Experiment and Analysis on Thermal Characteristics of Spindle of NC Screw Rotor Grinder

XIANG Ming-xin,ZHOU Bin

(Shaanxi Hanjiang Machine Tool Co.,Ltd.,Hanzhong Shaanxi 723003,China)

The spindle thermal error is one of the main factors that affect the machining accuracy of the machine tool.For CNC screw rotor grinder spindle carried out analysis of thermal characteristic experiments,through measuring phase speed under the condition of part of the spindle temperature rise and thermal deformations are obtained by the thermal characteristics of the spindle,and puts forward the measures to improve the thermal characteristics of spindle.

spindle;thermal characteristic;error

TH12

A

1672-545X(2016)07-0199-02

2016-04-10

陕西省地方重大项目资助(2014KTDZ01-04)

向明新(1974-),陕西旬阳人,研究生,高级工程师,主要从事专业:电气工程;周斌(1965-),陕西汉中人,本科,教授级高级工程师,主要从事数控加工装备的设计与制造技术研究。