防爆电气设备选型浅谈

2016-09-25杨水明史益锋

杨水明 史益锋

(嘉兴和邦安全技术有限公司)

一、前 言

近年来,爆炸危险环境因使用非防爆电气设备引发的重大事故时有发生,2011年6月17日,广州市番禺区油船发生爆炸事故,造成8人死亡、1人受伤、3人失踪,直接经济损失939.5万元。事故原因:使用自制非防爆的插线板,产生电火花,引起南大油22号船油舱大量积聚的可燃气体爆炸。2012年8月5日,温州市瓯海区郭溪街道郭南村郭溪街一幢民房在生产中发生铝粉尘爆炸导致坍塌并燃烧,造成13人死亡、15人受伤,其中6人重伤。事故原因:加工场配置的电气设备不防爆,常产生电火花,加工场抛光作业间内悬浮在空气中的铝粉尘浓度达到爆炸极限,遇抛光机电机控制开关产生的电火花发生爆炸。2015年8月12日,天津港发生特别重大火灾爆炸事故。化工安全事故是小概率事件,但是由于化学品的特殊性,此类事故一旦发生,后果不堪设想。因电气设备选用不当而导致安全事故的发生,这是我们所不希望的。因此,针对企业防爆电气设备选型的探讨具有非常重要的意义。

二、爆炸的概念和形成条件

爆炸是指可燃物与空气混合,在较小的空间内着火迅速燃烧,在瞬间内放出大量的热量,造成温度和压力急剧增高,体积迅速膨胀的现象。

产生爆炸应具备以下条件:(1)在有限空间内空气和可燃物的混合比例在爆炸极限内;(2)爆炸性气体遇火源或赤热物体,温度达到着火点。

燃烧和爆炸本质都是可燃物质在空气中的氧化反应,区别在于氧化速度不同。可燃物、助燃物(氧化剂)和点火源是燃烧三个基本条件,统称燃烧三要素;爆炸在燃烧三要素基础上还有有限空间和空间内浓度。所以,爆炸有五个要素:爆炸介质(即可燃物)、助燃物、引爆能源(即点火源)、空间和浓度,而爆炸两个基本要素为爆炸介质和引爆能源,两者缺一不可。

从现场来看,爆炸介质是客观存在的,基本上无法进行清除,那么只能把重心放在引爆能源上。事实上,很多企业也都是在现场加强安全管理,不允许现场动火作业、严禁吸烟等杜绝明火措施,严防机械火源、热火源、化学火源存在。然而从历次的事故来看,引爆能源往往是那些看不见的被我们忽视掉的电火源。电火源正是其中关键的一种,因而为了有效控制事故的发生,防爆电气设备便应运而生。

三、防爆电气的使用环境

防爆电气设备自然是用于爆炸危险环境,《爆炸危险环境电力装置设计规范》(GB 50058—2014)规定把爆炸环境分为爆炸性气体环境和爆炸性粉尘环境。爆炸性气体环境就是在生产、加工、处理、转运或贮存过程中出现或者可能出现爆炸性气体混合物环境。比如在大气条件下,可燃气体与空气混合形成爆炸性气体混合物;闪点低于或等于环境温度的可燃液体的蒸气或薄雾与空气混合形成爆炸性气体混合物;在物料操作温度高于可燃液体闪点的情况下,可燃液体有可能泄漏时,其蒸气或薄雾与空气混合形成爆炸性气体混合物。同样的爆炸性粉尘环境就是生产、加工、处理、转运或贮存过程中出现或可能出现可燃性粉尘与空气形成的爆炸性粉尘混合物环境。

四、防爆电气适用环境分区,危险物料分级分组

为了能更有效地采取针对性的安全措施,从危险性的角度考虑,将爆炸环境进行区域划分。

爆炸性气体环境根据爆炸性气体混合物出现的频率程度和持续时间按下列规定进行分区。

0区:连续出现或长期出现爆炸性气体混合物的环境。

1区:在正常运行时可能出现爆炸性气体混合物的环境。

2区:在正常运行时不太可能出现爆炸性气体混合物的环境,或即使出现也仅是短时存在的爆炸性气体混合物的环境。

爆炸危险区域应根据爆炸性粉尘环境出现的频繁程度和持续时间,按下列规定进行划分。

20区:空气中的可燃性粉尘云持续地或长期地或频繁地出现于爆炸性环境中的区域。

21区:在正常运行时,空气中的可燃性粉尘云很可能偶尔出现于爆炸性环境中的区域。

22区:在正常运行时,空气中的可燃粉尘云一般不可能出现于爆炸性粉尘环境中的区域,即使出现,持续时间也是短暂的。

由此可以看出,爆炸性气体环境的危险性0区>1区>2区,爆炸性粉尘环境的危险性20区>21区>22区。

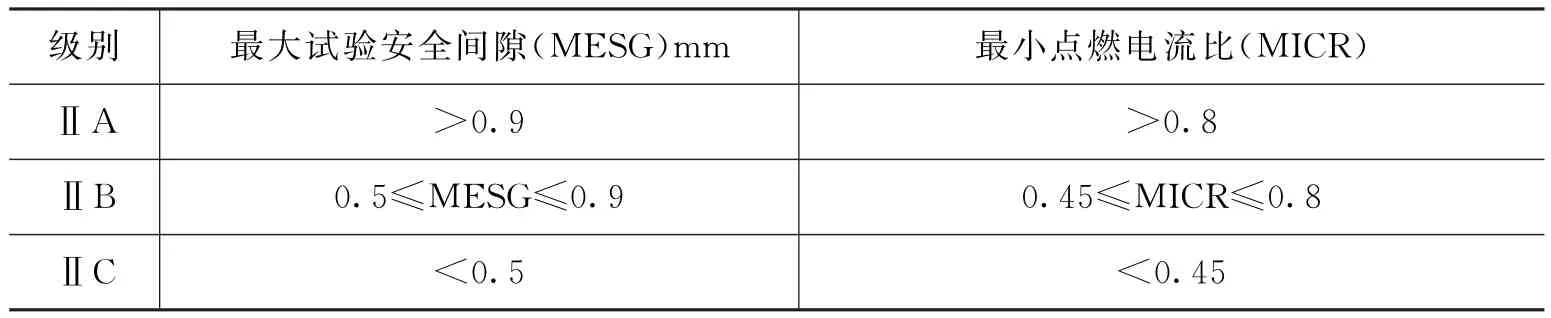

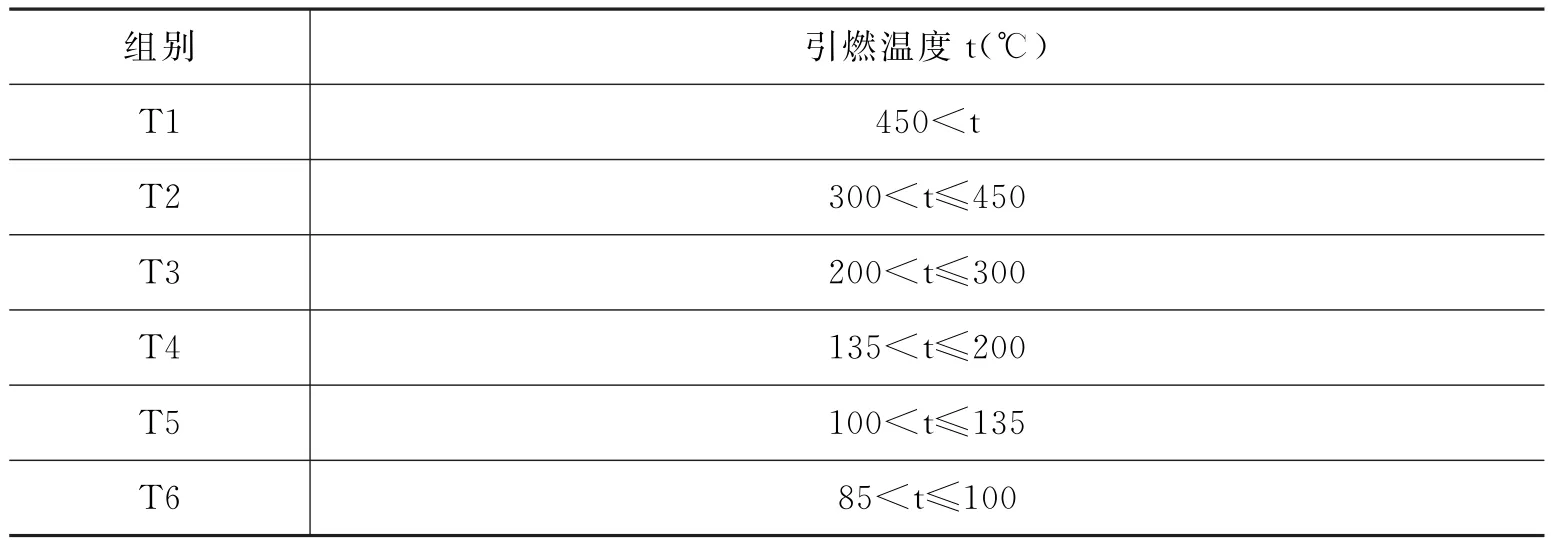

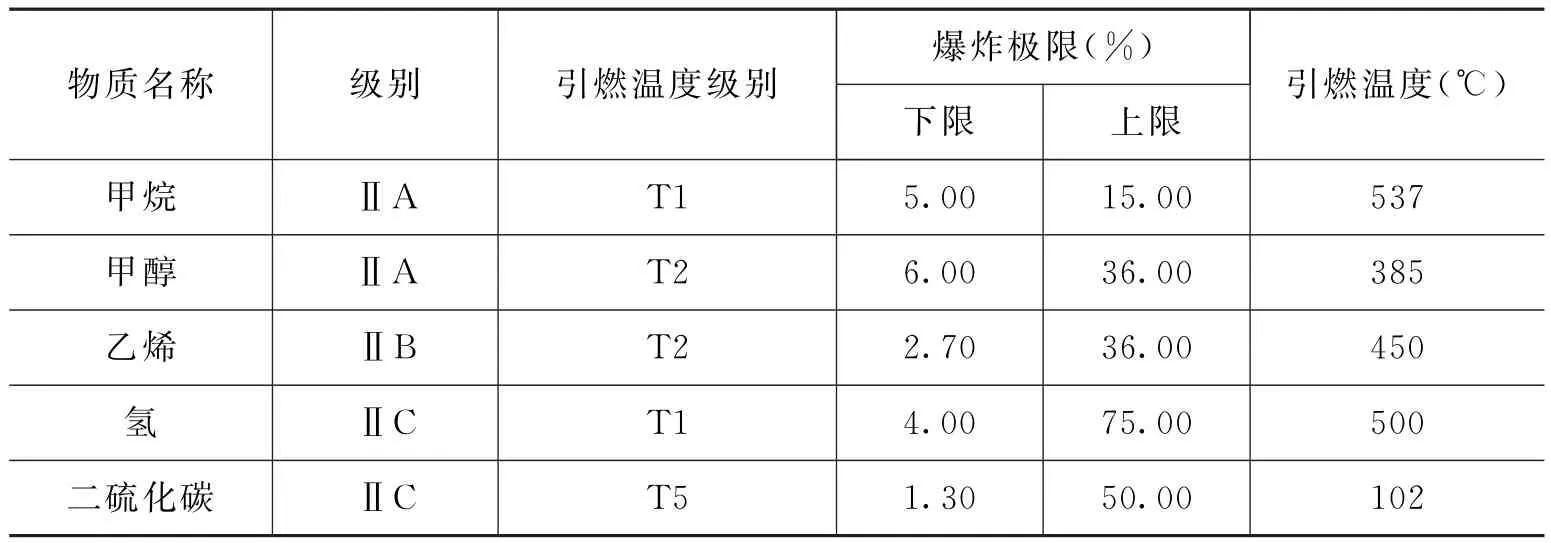

实际生产过程中,用到的物料也是各种各样,因此相关法规也做了相关规定。我国将爆炸性物质分为三类:I类:矿井(专用设备本文不涉及);Ⅱ类:爆炸性气体混合物(含蒸气、薄雾);Ⅲ类:爆炸性粉尘和纤维。爆炸性气体混合物按其最大试验安全间隙或最小电流比进行分成三级,危险性ⅡA<ⅡB<ⅡC(如表1所示)。同时根据引燃爆炸性气体混合物的最低温度即引燃温度进行分组,分为6个组别(如表2所示)。

表1 爆炸性气体混合物分级

表2 引燃温度分组

爆炸性粉尘环境中粉尘也根据物料的不同分为以下三级,ⅢA级:可燃性飞絮;ⅢB级:非导电性粉尘;ⅢC级:导电性粉尘。

五、常用的防爆电气设备

目前,我国的防爆电气设备根据防爆方法不同一般分为本质安全型“ia”“ib”“ic”,隔爆型 “d”,增安型 “e”,油浸型 “o”,正压型 “px”“py”,充砂型 “q”,无火花“n A”,火花保护 “nC”,浇封型 “ma”“mb”“mc”,限制呼吸 “nR”,限能 “n L”等。

(1)本质安全型是指其内部的所有电路都是本质安全电路的电气设备,即该电路在标准规定条件(包括正常工作和规定的故障条件)下产生的任何电火花或任何热效应均不能点燃规定的爆炸性气体环境的电路,是一种以抑制点火源能量为防爆手段的“安全设计”技术。这个设计直接做到了本质安全,但缺点不适用于大功率设备。

(2)隔爆型是具有隔爆外壳的电气设备。隔爆外壳应能承受内部爆炸性气体混合物的爆炸压力,并阻止内部的爆炸向外部周围爆炸性混合物传播。此类设备是目前我国工厂使用率最高的,经多年使用证明的优良方法。但是同样也存在缺点,如封装大而重,对电缆也有特殊要求(导管、衬垫、封装等),不允许带电开盖操作,打开封装需要特殊工具,安装和维护的错误会导致危险的情况等。

(3)正压型指具有正压外壳的电气设备,即该外壳能保持内部气体的压力高于外部环境大气压力,且能阻止外部爆炸性混合物的进入。主要是用空气或惰性气体换气,在规定时间内进行换气后,当外壳内部压力高于设计规定值时,外壳内部电气设备自动得电;当内部压力低于规定值时就切断主电源。缺点是安装和维护工作复杂而昂贵,不许带电开盖操作。

(4)增安型是一种对在正常运行条件下不会产生电弧、火花的电气设备采取一些附加措施以提高其安全程度,防止其内部和外部部件可能出现危险温度、电弧和火花可能性的防爆形式。目前在工厂用防爆电气设备中,应用最多的是隔爆型和增安型两种形式,本质安全型和正压型也有一定用量,其他形式的防爆电气设备因成本太高应用的较少。

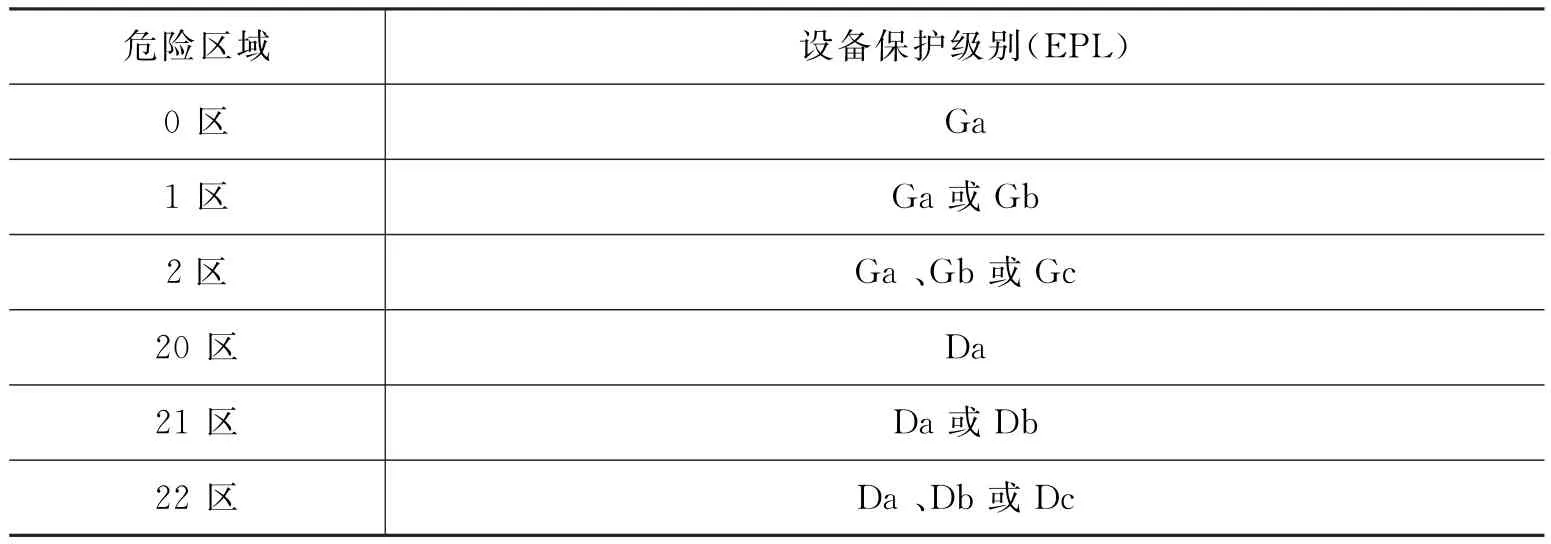

《爆炸危险环境电力装置设计规范》(GB 50058—2014)引入了一个新的概念——电气设备保护等级(EPL):依据设备成为点燃源的可能性和爆炸性气体环境及爆炸性粉尘环境所具有的不同特征而对设备规定的保护级别,更加细化了设备的分类。从表3可以看到设备保护级别的适用范围:Ga>Gb>Gc适用气体,Da>Db>Dc适用粉尘。

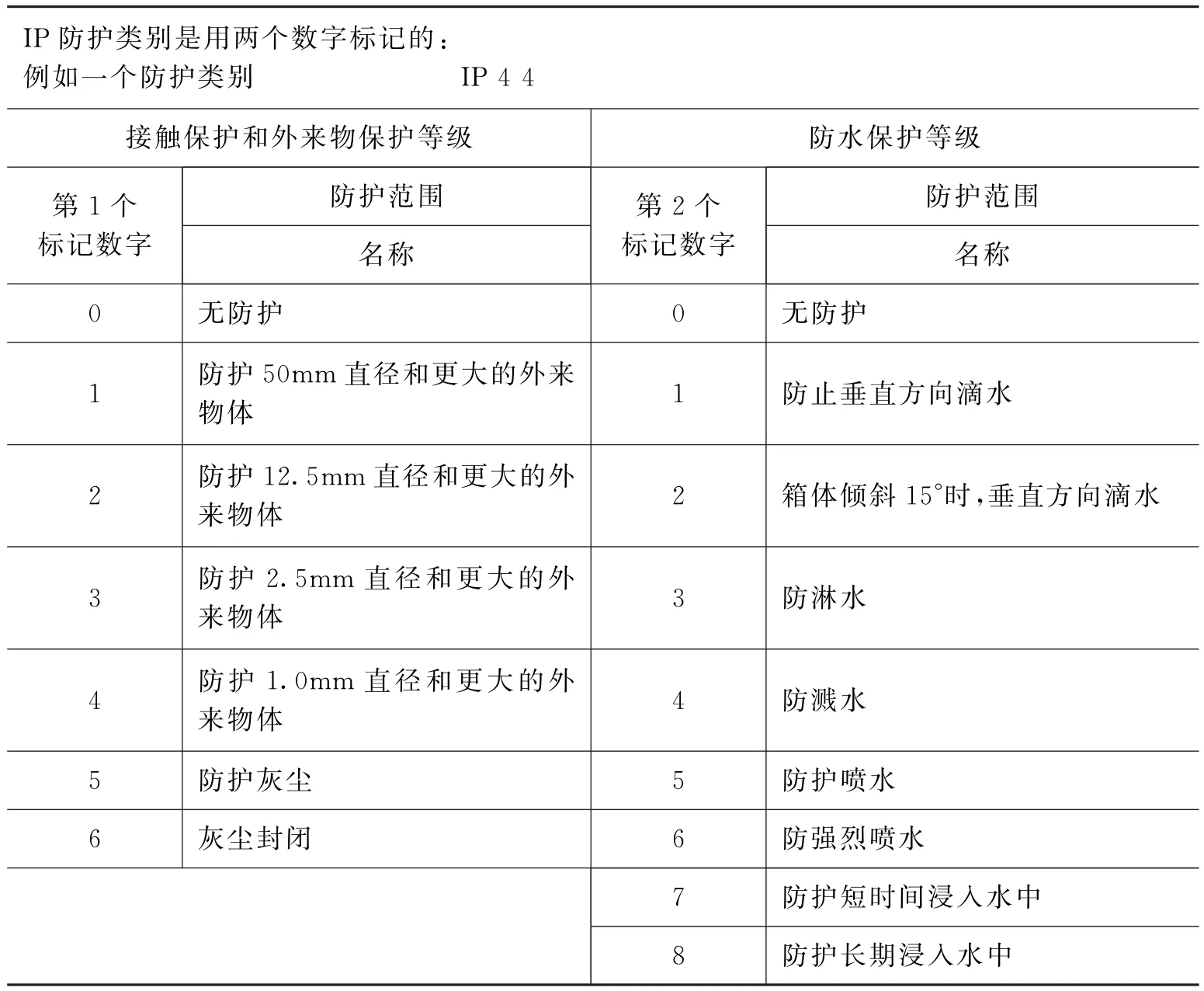

电气设备还有一个IP等级,是针对电气设备外壳对异物侵入的防护等级(如表4所示),防护等级多以IP后跟随两个数字来表述,数字用来明确防护的等级。第一位数字表明设备抗微尘的范围,代表防止固体异物进入的等级,最高级别是6。第二位数字表明设备防水的程度,代表防止进水的等级,最高级别是8。

表3 爆炸性环境内电气设备保护级别的选择

表4 IP防护等级

六、防爆电气设备的标志

ExdeⅡBT4Gb这是一个常见气体型防爆设备标志,从左往右分别是Ex(防爆总标志)、de(防爆型式)、ⅡB(设备防爆级别)、T4(温度组别)、Gb(设备保护级别),同时对应上面的介绍我们可以直接得出这个是隔爆增安型防爆设备适用气体环境,防爆等级ⅡB,最高表面温度200℃,本身防护等级Gb为高,可适用1区和2区。

七、防爆电气选型原则

首先,要根据危险场所划分的危险区域选用相应的防爆类型。经常会遇到粉尘环境在使用气体型防爆设备的电气设备,这是错误的。如果现场同时存在气体和粉尘,应同时满足气体和粉尘的防爆要求。不同的防爆型号由于采用的防爆措施不同,其安全程度也是不同的。

爆炸危险场所0区,应选用本质安全型、浇封型及其他0区特殊的防爆型式;爆炸危险场所1区,应选用隔爆型、正压型、本质安全型、浇封型、充砂型、增安型(仅限接线盒、单插头荧光灯、复合型等);爆炸危险场所2区应选用增安型和隔爆型等上述其他防爆形式。

其次,要根据爆炸危险场所可能存在的易燃易爆气体、粉尘的不同来选择防爆电气设备的级别和温度组别。比如,常见的氢气爆炸极限很宽,需要用到防爆级别ⅡC,而它的引燃温度需要500℃,所以温度组别T1就可以了。

再次,应考虑爆炸危险场所的环境对防爆设备性能的影响。现场作业普遍存在有腐蚀性或有毒环境、高温、高压或低温环境中使用,而在选用防爆设备时,应考虑适应这些特殊环境的特殊要求。

然后,选择的设备要便于维修。防爆电气设备使用期间的维护和保养极为重要。选择防爆电气设备的结构越简单越好,且管理方便,维修时间短,费用少,还要做好备品和备件的良好储存。

最后,要注意经济效益。选用防爆电气设备,选型不必高选,适用即可,同时应对电气设备的可靠性、寿命、运转费用、耗能及维修等作全面的分析平衡,以选择最合适符合防爆要求的电气设备。

八、防爆电气选型举例

之前笔者在一家使用电石生产乙炔的企业,通过现场检查发现多项电气设备等级不达标。乙炔环境根据标准需要防爆等级ⅡC级,温度级别T2,而其现场存在大量照明灯和部分电机是ⅡB、T4的,温度级别达到了,但达不到防爆等级要求。同时发现现场有防爆设备主体都是符合要求的,唯独开关不能到达防爆等级要求。这个就要求我们工作人员在日常工作中要认真、仔细、负责。

在工作中经常会碰到在同一个生产区域出现多种危险物料共存的情况。某化工厂有制氢车间和加氢车间,现场存在甲醇和氢气环境,甲醇要求的防爆等级只要ⅡA级,温度组别T2,而氢气的防爆要求是ⅡC级,温度组别T1,那么为了同时满足两者的要求,我们就必须要使用ⅡC、T2或更高要求的防爆设备。当现场出现两种以上危险物料时,我们应该根据防爆区域的划定来进行选型。如果这块区域内是甲醇的,另一块区域是氢气,那么根据各自的防爆要求选型。但如果两种危险物料同时在一个区域里出现,那就要两者相比取其高的要求。

我们知道一个防爆电气设备型号主要是由防爆形式、设备防爆级别、温度组别和设备保护级别组成。在实际选型时主要由现场危险物料决定使用设备的防爆级别和温度组别,可根据《爆炸危险环境电力装置设计规范》(GB 50058—2014)中可燃物附表进行判定,这里简单列举了几种常见的可燃性气体和粉尘(如表5、表6所示)。

防爆电气设备的防爆形式和设备保护级别则由划分的爆炸危险区域所决定(如表3所示)。

表5 可燃性气体或蒸气爆炸性混合物分级、分组举例

表6 可燃性粉尘特性举例

九、结束语

在实际检查中经常会出现防爆等级或温度组别不能满足现场物料要求的情况,特别是在设备更换备件之后,往往因为备品备件不足而降低了防爆要求。更有甚者,我们在检查中发现在同一防爆区内,输送危险化学品(液体)的泵是防爆电机,而输送水的泵是普通电机。这是防爆知识的缺失,安全培训得不到位,更是安全生产中的重大隐患。种种违规违章的行为,正在不断降低现场的安全系数。随着隐患排查治理的逐渐深化,化工生产安全事故逐渐减小,但是由于化学品的特殊性,此类事故一旦发生,后果不堪设想。

本文通过对国家标准的学习和探讨,总结出防爆电气设备选型流程,见图1。安全工作无小事,设备选型需谨慎。

图1 防爆电气设备选型流程图