筒仓侧卸料口内壁磨损分析与处理

2016-09-23张仁英

张仁英

筒仓侧卸料口内壁磨损分析与处理

张仁英

1 前言

随着钢筋混凝土储存库的大量建设,工程现场经常发现钢筋混凝土筒仓内壁不同位置有明显的磨损差异,尤其是筒仓侧壁卸料口内侧局部区域被剧烈磨蚀,钢筋不同程度外露,甚至有仓壁大片掉落缺损和钢筋掉落的情况,这给筒仓结构的正常使用和工厂安全生产带来严重事故隐患。最近几年,此类磨损问题愈来愈多、愈来愈严重,参见库内壁磨损照片(图1)。

图1 库内壁磨损照片

严重磨蚀损害主要发生于粗颗粒状物料储库,如:石灰石散装库、水泥熟料散装库、粗粒状混合材散装库等。

2 库内壁磨损特征及机理

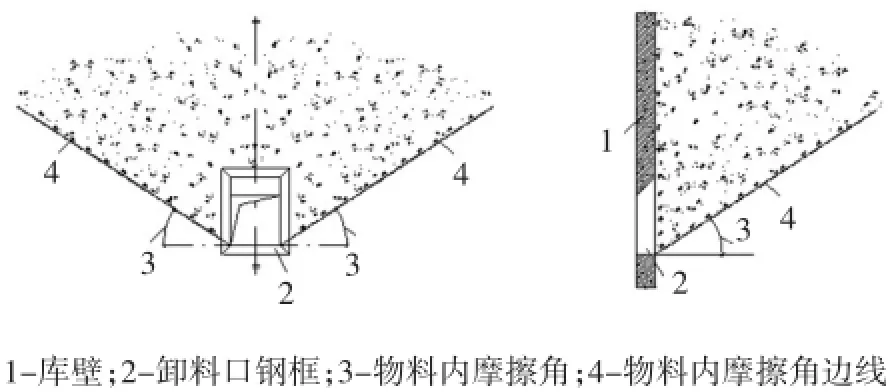

如图2所示,物料流体呈管锥状。实际工程表明,卸料口料流对库内壁的剧烈磨损局域边界线是由物料内摩擦角决定的,剧烈磨损局域以卸料底口为中心呈“扇形”分布,上部边界高度一般为料口向上2.5~3m。库内壁剧烈磨损局域外的广大范围均表现为轻微磨损。

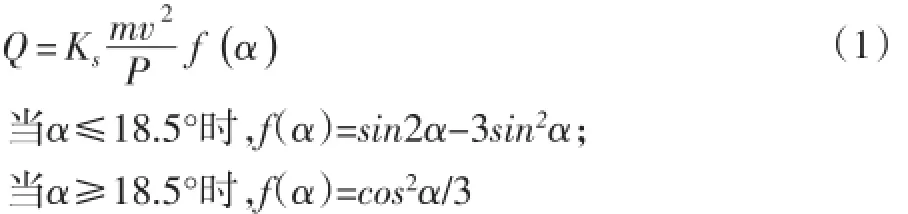

通常磨粒磨损表达式为:

式中:

图2 卸料口库壁内侧磨损局域展开图

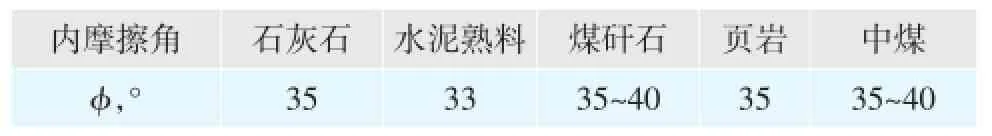

表1 储料的内摩擦角

Ks——物料磨损系数(与磨粒硬度、形状和起切削作用的磨粒数量等因素有关)

m——冲蚀磨粒的质量

υ——磨粒的冲蚀速度

α——磨粒的冲击角

P——材料的流动应力

式(1)表明了卸料流速度υ和料粒的质量m与其对库壁的磨损量Q成正比,与物料的流动应力P成反比,与料粒的啃噬角成一定的函数关系。接触库壁边的管锥状料流愈接近出料口,涌料流速υ愈大,充分说明其是形成剧烈磨损区磨损特征的重要因素。

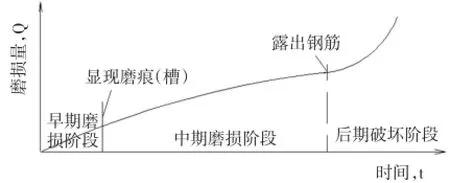

剧烈磨损区域的早期磨损随着时间的持续,很快发展为中期磨损,即磨损量累积阶段;当磨蚀发展露出库壁环向钢筋,尤其露出环向钢筋搭接部位时,表明开始进入后期破坏阶段,此阶段的表现是料流裹拽钢筋直至撕脱混凝土保护层,逐渐持续发展增大撕拽拉扯钢筋力度,从而扩大损害面积,直至内壁钢筋被拉脱掉落。

3 磨蚀损坏的对策分析

为了提高库壁的使用寿命,确定采取耐磨内衬措施延长库壁剧烈磨损局域的“中期磨损阶段”,至少不能出现因磨损而露出钢筋的状况。

损害破坏钢筋的程度与现场发现和检查时间早晚有关。通常卸料口处先发现有掉落混凝土碎块和掉落钢筋影响卸料,而后将库内储料卸空才能观察清楚库内壁磨蚀损害全貌。

确切地说,早期磨损对库壁使用的安全性影响不大,中期磨损持续时间较长,后期的破损对库壁使用的安全性影响极其严重(见图3)。原库体设计承载能力基本条件改变(库壁厚度、水平受拉钢筋使用量),库壁抗裂理论设计分析计算的最小条件,即最大裂缝宽度允许值0.2mm不能满足时,必须及时处理,消除危害。

图3 磨损过程发展图

4 内衬处理与磨损修补处理方法

工程实践表明,新建工程应在剧烈磨损区设置防磨损衬护,轻微磨损区可以采用增加混凝土保护层方法解决。对于已建成工程,针对具体的磨蚀及损害情况,应首先恢复原设计的钢筋配置和混凝土库壁厚度,建议采取现场喷射混凝土施工方法处理。注意施工前必须清除松动碎渣和浮尘,在新老混凝土结合面涂刷A级界面胶(技术要求详见文献[3])。

防磨损衬护一般有以下两种方法(见表2):

第一种方法:混凝土壁上预埋条形钢件,其后“扇形”范围铺设钢轨或型钢(间距取200~250mm)。

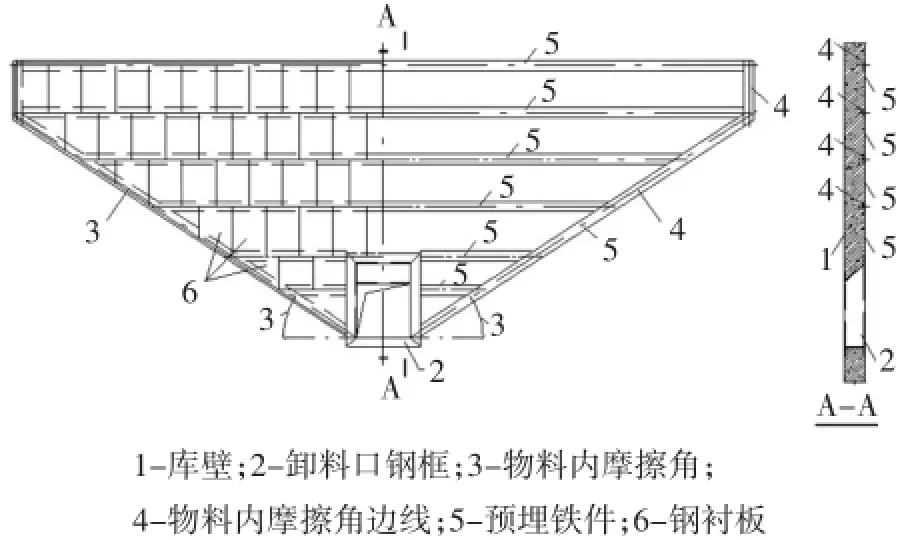

第二种方法:混凝土壁上预埋条形钢件,其后“扇形”范围设置钢衬板,分块钢板间对口拼接(见图4)。

图4 卸料口库壁内侧衬护展开图

已经建成的筒仓,由于衬护要预埋条形钢件,故要求其锚筋在施工现场采用”植筋”工法解决。

5 结语

(1)库壁侧向卸料带来的局部剧烈磨损,对钢筋混凝土筒仓结构安全性有很大影响,尤其磨损的恶性发展很危险(撕脱混凝土保护层、内壁环向钢筋被拉脱甚至掉落)。筒仓使用方应高度重视安全检查和防护措施维护及时处理。

(2)对侧向卸料情况,不同部位应采用不同的耐磨处理方法。

(3)磨蚀及损坏的库内壁混凝土的修补,建议采用喷射混凝土施工方法。其他施工方法慎重采用。

(4)为了保证安全,筒仓使用方在卸料中应注意观察异样情况,发现问题后应尽早处理和修补。在生产线检修且空仓时,应及时进行仓壁磨损状况定量检查,安排好修补时机。

[1]GB50077-2003,钢筋混凝土筒仓设计规范[S].

[2]贮仓结构设计手册编写组.贮仓结构设计手册[K]北京:中国建筑工业出版社,1999.

[3]GB 50367-2006,混凝土结构加固设计规范[S].

Analysis and Solutions for Abrasion of Inner Wall in Silo Discharge Port

TQ172.683文献标识码:A文章编号:1001-6171(2016)03-0069-02

通讯地址:中材装备集团有限公司,天津300400;2015-10-21;编辑:吕光