无粘结相硬质合金的发展及展望

2016-09-23刘超

刘 超

(1.国家钨材料工程技术研究中心 厦门钨业股份有限公司技术中心,福建 厦门 361009)(2.厦门金鹭特种合金有限公司,福建 厦门 361006)

无粘结相硬质合金的发展及展望

刘超1, 2

(1.国家钨材料工程技术研究中心 厦门钨业股份有限公司技术中心,福建 厦门 361009)(2.厦门金鹭特种合金有限公司,福建 厦门 361006)

刘 超

无粘结相硬质合金与传统的WC-Co硬质合金相比有着更高的硬度、弹性模量,同时耐腐蚀性和耐磨性也有着大幅的提高。由于没有金属粘结相的存在,无粘结相硬质合金的致密烧结十分困难。但是随着热等静压烧结(HIP)、放电等离子烧结(SPS)等先进烧结技术的发明及亚微、纳米粉末制造技术的进步,纯WC、WC-TiC-TaC、WC-SiC、WC-MoC-SiC等多种无粘结相硬质合金不断涌现。这些材料被逐步运用在精密光学模具、喷砂嘴、核工业密封件等要求高精度、高硬度、高弹性模量、高耐腐蚀性的领域。主要对各种无粘结相硬质合金的性能及应用进行简单介绍,并对未来的发展方向做简单的展望。

无粘结相;硬质合金;碳化钨;烧结

1 前 言

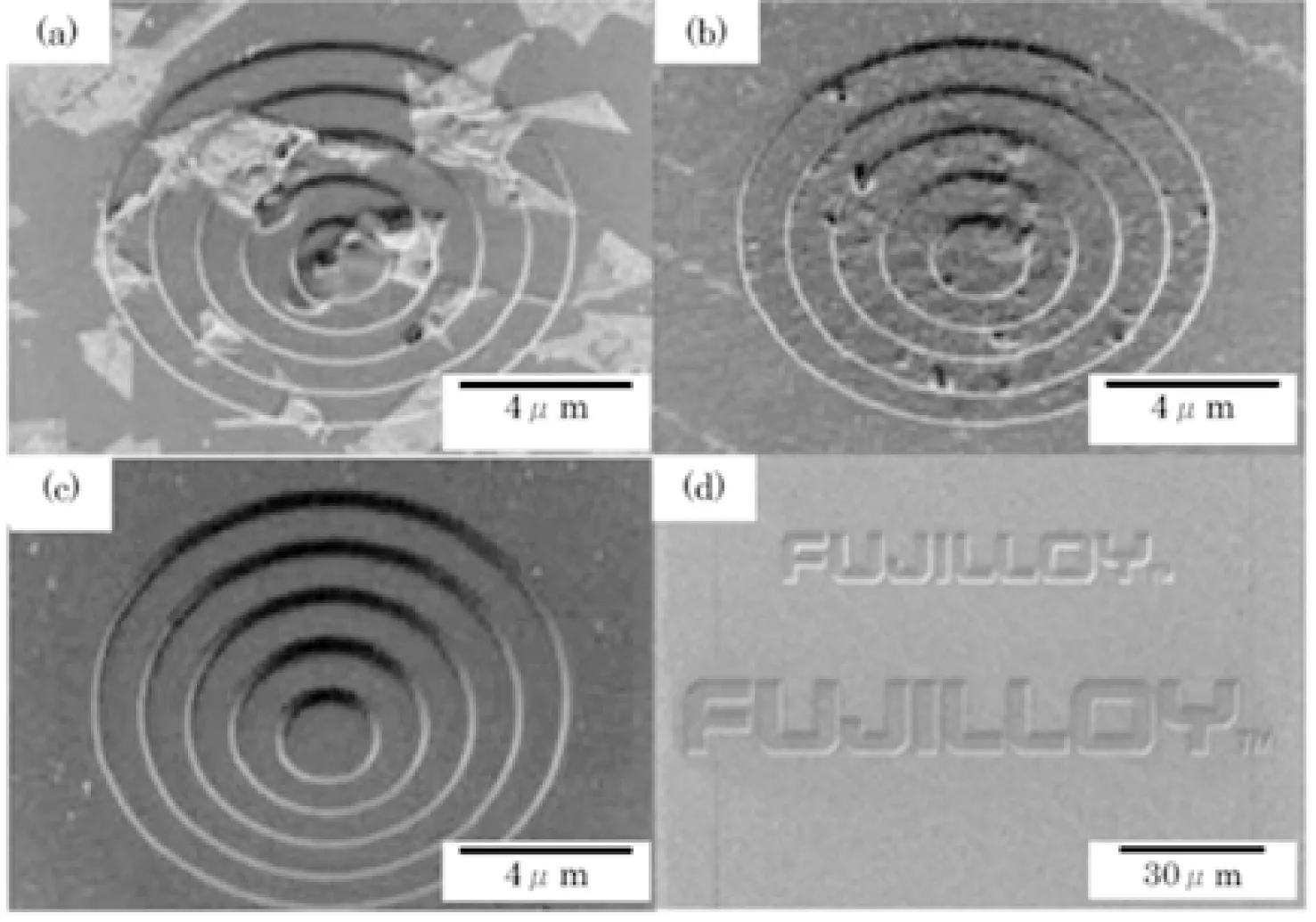

无粘结相硬质合金(Binderless Carbide)是近年来开发的一种新型硬质合金,由纯WC或WC及各种金属碳化物组成。由于其不含Co、Ni等金属粘结相,无粘结相硬质合金与传统WC-Co硬质合金相比有着更好的抛光性、更高的硬度、抗变形性及耐腐蚀性。适用于精密光学模具(特别是LBP、CCD、CMOS等所使用的非球面镜头模具[1])、高耐磨性密封圈、喷砂嘴、电子封装材料、重负载滑动密封耐磨件等要求高精度、高硬度、高抗变形性、高耐腐蚀性的领域。图1所示为富士模具生产的WC-Co硬质合金和无粘结相硬质合金经FIB(Focused Ion Beam)加工后的形貌。由于WC与Co的加工速度不一致,传统WC-Co硬质合金难以获得平滑的加工面,而不含Co的无粘结相硬质合金获得了非常光滑的加工面。

然而,无粘结相硬质合金的主原料WC是一种高熔点碳化物(2900 ℃[4]),在没有粘结相存在的条件下,利用真空烧结、SIP烧结(Sintering Isostatic Pressing)等传统烧结方法获得致密的无粘结相硬质合金是一件非常困难的事情。

随着热等静压烧结技术(Hot Isostatic Pressing,HIP)在硬质合金行业的推广;放电等离子烧结技术(Spark Plasma Sintering,SPS)及亚微米级别的WC粉末合成技术的发明,使利用传统烧结方法难以实现的无粘结相硬质合金的致密化合成变成了一种可能。目前已有很多厂家推出了自身的无粘结相硬质合金产品。例如:日本钨(牌号:RCCL、RCCFN、SP1、SP2)、富士模具(牌号:J05、JF03、TJS02)、黛杰工业(牌号:CW500)、日本特殊合金(牌号:R07,R07-C等)、太田精器(新超硬素材)等厂家均提供了专用于非球面镜头模具的无粘结相硬质合金产品。

目前,无粘结相硬质合金的研究方向主要有两个,一个是纯WC无粘结相硬质合金,另一个是含有WC与其他金属碳化物的复合式无粘结相硬质合金。本文主要对各种无粘结相硬质合金进行简单介绍,并对未来的发展方向做简单的展望。

图1 富士模具生产的WC-Co硬质合金、无粘结相硬质合金经FIB加工后的形貌[2,3]:(a)粗晶硬质合金,(b)细晶硬质合金,(c~d)超细晶无粘结相硬质合金Fig.1 The morphologies of Fujilloy’s WC-Co cemented carbide and binderless carbide after FIB process[2,3]: (a) coarse grain cemented carbide, (b) fine grain cemented carbide, (c~d) ultrafine grain binderless carbide

2 纯 WC无粘结相硬质合金

在学术上,利用新烧结技术制备纯WC烧结体的报告不断出现。一些学者利用放电等离子烧结技术、气压保护烧结(Gas Protection Sintering,GPS)或高频诱导加热烧结(High-Frequency Induction Heated Sintering,HFIHS)技术以及粒径1μm以下的纯WC粉或W粉及C粉的混合物,在不同的温度下获得了纯WC的致密烧结体。这种纯WC无粘结相硬质合金很好地保持了WC原有的高硬度、高弹性模量、高耐腐蚀性等优良特性。

例如,Suzuki等人[5]使用SPS烧结技术在1900 ℃获得了硬度为24 GPa的纯WC烧结体。Kuo-Ming Tsai[6]利用GPS烧结技术在1860 ℃获得了相对密度为95.1%的纯WC烧结体,其维氏硬度为1718 kg/mm2,断裂韧性为5.97 MPa·m1/2。Kim H C等人[7-9]使用W粉和C粉的混合物,利用HFIFS烧结技术获得了粒径为0.43 μm,最高维氏硬度为26.54 GPa的纯WC烧结体。利用PCAS烧结(Pulsed Current Activated Sintering)技术获得了粒径为0.36 μm、相对密度为97.6%、维氏硬度为2480 kg/mm2、断裂韧性为6.6 MPa·m1/2的纯WC烧结体。如果使用更细的粉末,如200 nm,通过SPS烧结技术可以在1500 ℃得到相对密度为99.6%的纯WC烧结体[10],并同时具有良好的硬度和韧性。

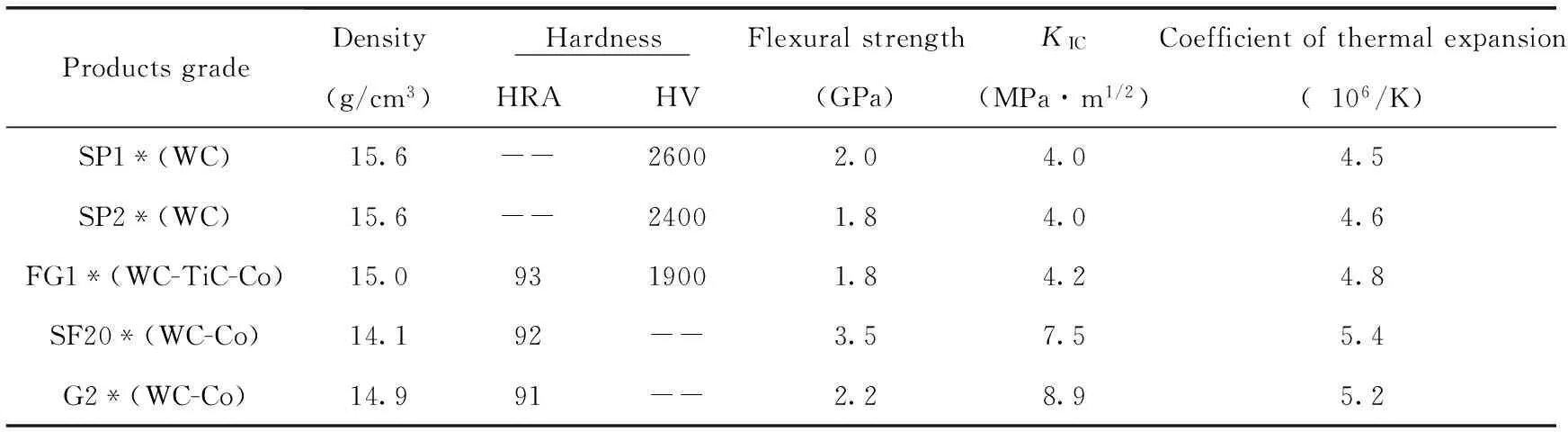

在工业化应用上,日本钨公司已正式推出牌号为SP1、SP2的纯WC无粘结相硬质合金,主要用于非球面镜头模具。SP1和SP2的部分物理性能及经1 μm的金刚石抛光后的结果如表1和表2所示。可以明显得看出,与传统的WC-Co硬质合金G2相比,SP1有着高硬度、低热膨胀系数和优异的镜面加工性。如将SP1经进一步的精密加工,其Ra与Rz仅为3.0 nm和16.6 nm,并且在常压800 ℃下的氧化增重仅约为G2合金的15%[11]。

表1 SP1、SP2等合金的物理性能[11]

*Nippon Tungsten products grade

表2 SP1、SP2等合金的抛光结果[11]

* Nippon Tungsten products grade

最近,Richter V等人[12]与Wu Chonghu等人[13]分别使用90 nm及50 nm的WC粉末合成了WC-Co合金。对于无粘结相硬质合金来说,使用更细的WC粉末有可能在更低的温度条件下获得纯WC的致密烧结体。但是,更细WC晶粒也容易导致结晶粒的异常生长,通过添加V8C7(通常记为VC)及Cr3C2等粒径抑制剂可有效抑制WC粒径,并进一步提高合金性能[14,15]。

3 复合式无粘结相硬质合金

复合式无粘结相硬质合金是指使用WC作为主原料,使用不同的金属碳化物为添加物的硬质合金。与纯WC无粘结相硬质合金相比,复合式无粘结相硬质合金的硬度、弹性模量等物理性能可能略微降低,但是一般都有着更好的烧结性能,并可以在一定程度上减少WC的使用量,从而降低生产成本。并且,根据添加物的不同,烧结体的热传导性、耐磨性等性能也有可能得到改善。因此,复合式无粘结相硬质合金受到更多学者的关注。

目前为止,已经开发的复合式无粘结相硬质合金主要有WC-TiC-TaC[16-18]、WC-TiC[19]、WC-Mo2C[20]、WC-MoC[21]、WC-SiC[22-25]及WC-MoC-SiC[26,27]。下面将简单介绍这些代表性的复合式无粘结相硬质合金。

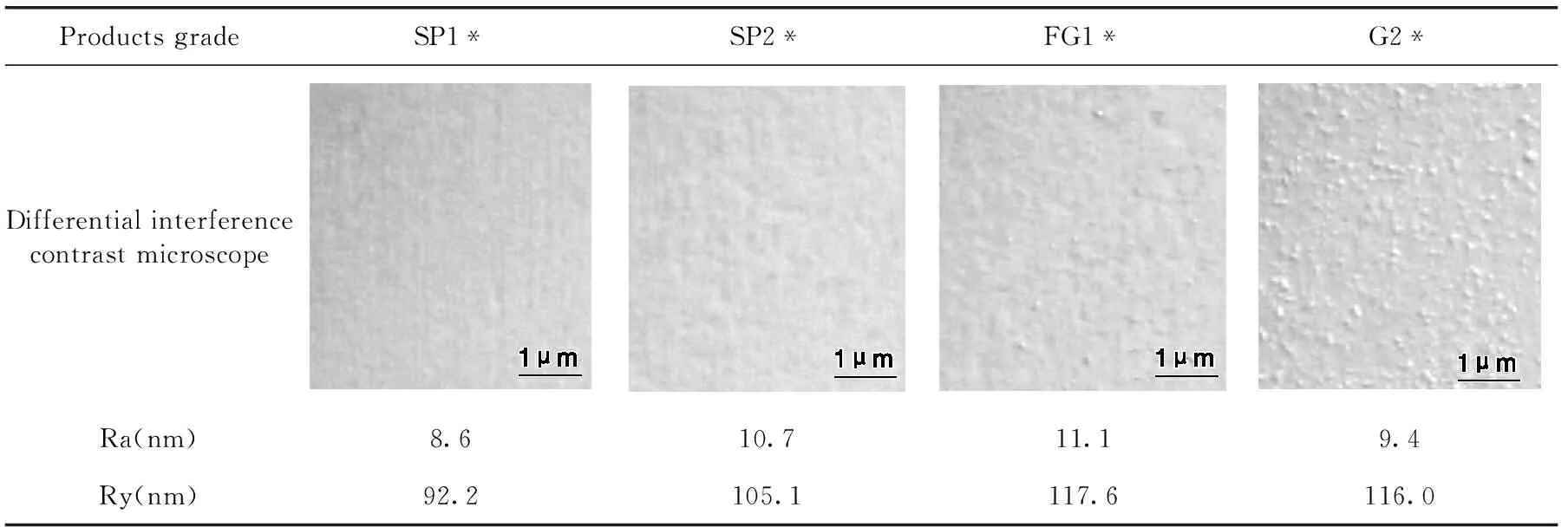

3.1WC-TiC-TaC

日本钨公司(Nippon Tungsten)的Kanemitsu等人[16]开发的WC-3wt% TiC-2wt% TaC硬质合金作为第一种无粘结相硬质合金而被人们所熟知。这种超硬合金在经过普通的常压烧结后,再经过HIP处理得到致密的烧结体。但是, HIP处理需要在高温下保持较长时间,会引起WC晶粒的长大从而导致烧结体的性能下降。为改善这个问题,同公司的Imasato等人[17]通过添加Cr3C2和V8C7等粒径抑制剂成功地抑制了WC的晶粒长大,获得了性质优良的烧结体并将其商品化[18](RCCL、RCCFN合金),如图2。这种无粘结相硬质合金与被广泛使用的WC-Co合金相比较,有着较高的硬度的同时,耐腐蚀性也得到了显著的改善。表3列出了这两种复合式无粘结相硬质合金与常用的WC-Co、WC-Ni硬质合金的部分物理性质。目前,RCCL、RCCFN合金已作为精密模具、镜面工具或核能发电所的部分机械密封部件的原材料得到了广泛的应用。此外,富士模具公司牌号为J05(WC-2.8wt% TiC-2.2wt% TaC)的无粘结相硬质合金也在光学模具上得到了广泛的应用,并推出了JF03、TJS02等新牌号的产品[28]。

图2 RCCL及RCCFN产品图[18]:(a)RCCL机械密封环,(b)RCCFN超精密模具Fig.2 Products picture of RCCL and RCCFN[18]: (a) mechanical seal ring, (b) ultra precision mould

ProductsgradeCompositon/ParticlesizeDensityHardnessFlexuralstrengthCompressivestrengthElasticmodulusThermalconductivity(WC-TiC-TaC)(g/cm3)(HRA)(GPa)(GPa)(GPa)(W/m·K)RCCL*2-3μm14.7931.03.664070RCCFN*0.6μm14.6951.53.863072NR11*WC-Ni13.5902.44.653063G30*WC-Co14.3883.24.355067

*Nippon Tungsten products grade

3.2WC-TiC

Kim H C等人使用WC和TiC的粉末,利用高频诱导加热烧结(High-Frequency Induction Heated Sintering,HFIHS)技术,在1600 ℃的温度下获得了相对密度为98.5%的WC-xmol% TiC(x= 0 ~ 50)的复合式无粘结相硬质合金。这种复合式无粘结相硬质合金虽然表现出了良好的硬度(WC-20 mol% TiC:20 GPa),但是由于TiC的韧性较低,烧结体的韧性会随着TiC含量的增加而减少。当TiC的添加量为50 mol%时,烧结体的断裂韧性值只有纯WC的1/2。并且由于TiC的弹性模量(430 GPa[29])比WC的弹性模量(706 GPa[30])低,可以预想,随着TiC含量的增加,烧结体的弹性模量也会随之下降。

3.3WC-Mo2C

Kim H C还利用HFIHS技术在1700 ℃制备了相对密度高于98.5%的WC-xwt% Mo2C(x= 0~6)复合式无粘结相硬质合金。由于Mo2C的硬度比WC低,随着Mo2C的添加量的增加,烧结体的硬度会下降。但是在Mo2C的添加量为6 wt%时,这种复合式无粘结相硬质合金的维氏硬度依然高达21 GPa。同时,烧结体的断裂韧性随着Mo2C添加量的增加而增加,符合一般硬质合金硬度与韧性的变化规律。此外,虽然原文中没有提及,但是Mo2C粒子的存在可能会对裂纹的扩展产生一定的阻碍作用,这也可能是烧结体断裂韧性上升的一个原因。与WC-TiC复合式无粘结相烧结体一样,Mo2C的弹性模量仅为391 GPa(SPS烧结,1500 ℃,50 MPa,10 min),同样低于WC,随着Mo2C含量的增加,烧结体的弹性模量也可能会随之降低。Kim H C等人制备的WC-1wt% Mo2C烧结体中的WC粒径为450 nm,维氏硬度和断裂韧性分别为2461 kg/mm2及4.8 MPa·m1/2。

3.4WC-SiC

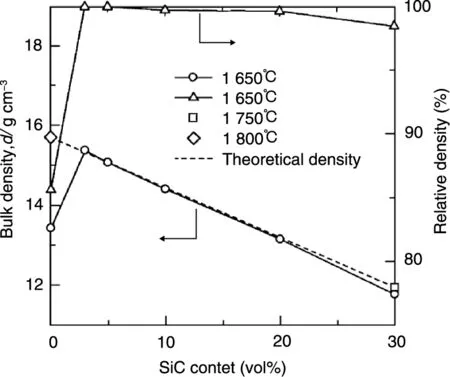

SiC晶须常用来改善一些硬质材料的韧性,在WC中添加SiC晶须的最初目的也是希望能够改善WC的韧性,虽然韧性没有得到明显的改善,却发现SiC的添加能够大幅度改善WC的烧结性能,如图3。但是遗憾的是,至今尚未能明确SiC改善WC烧结性能的机理。同时,在烧结性能改善的同时,WC的晶粒也容易产生长大,通过添加V8C7或Cr3C2等粒径抑制剂可以明显抑制晶粒长大,进一步提高烧结体性能。

图3 不同SiCw含量的WC-SiCw的密度[25]Fig.3 Bulk density of WC-SiCw with different fractions of SiCw [25]

Taimatsu等人通过WC、SiCw(SiC晶须)或SiC粉末所制备的WC-SiC系复合式无粘结相硬质合金是目前所开发的无粘结相硬质合金中烧结性能最好的材料。当SiC的添加量为0 ~ 20 mol%时,可以在1600 ℃ SPS烧结或1750 ℃常压烧结的条件下获得致密的烧结体。但当SiC含量高于20%时,烧结体的致密度会大幅降低。

WC-SiC无粘结相硬质合金不单有着高的硬度(约20 GPa)和弹性模量(600 GPa以上),由于高热传导性的SiC的添加,与一般无粘结相硬质合金相比也有着更高的热传导性(纯WC:84 J·m-1·K-1,WC-5 mol% SiC:115 J·m-1·K-1)。同样,由于SiC的弹性模量较低(415 GPa[31]),随着SiC含量的增加烧结体的弹性模量会逐渐降低。硬度则会跟不同SiC添加量所引起的WC晶粒大小变化紧密相关,呈现先降低后升高的趋势。

SiC的价格相对较低,来源广泛,应用于工业生产时也可以带来成本和资源上的优势。WC-SiC系复合式无粘结相硬质合金目前被小规模应用于精密模具行业。

3.5WC-MoC

WC-MoC系复合式无粘结相硬质合金是一种固溶体硬质合金。Mo在常温下的稳定碳化物是Mo2C,并不能与WC形成固溶体,而仅在高温下存在的MoC相,其有着与WC相同的晶体结构,并可以与WC形成完全固溶体[32,33]。在高W含量区域,这种固溶体保持WC原有优异性能的可能性很高。

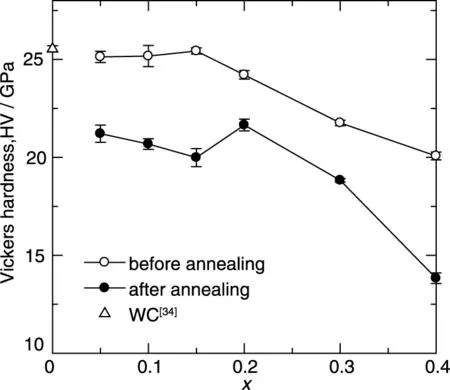

笔者曾使用WC、Mo2C和C的混合粉末,利用SPS烧结技术在1700 ℃获得了与纯WC性能相匹敌的致密烧结体(MoC(Mo2C + C = 2 MoC)含量< 20%)。但是在这个阶段仍有部分未固溶Mo2C相残留,在经过2000 ℃的退火之后,可以得到WC-MoC的完全固溶体。实验表明,少量的Mo2C残留对烧结体的性质没有明显影响。以20 mol% MoC的含量为界限,烧结体的性质有着巨大差别。当MoC的添加量小于20 mol%时,烧结体的硬度与弹性模量随着MoC量的增加而轻微下降,当添加量大于20 mol%发生剧烈降低,而断裂韧性受MoC的添加量影响不大。图4表示了烧结体中MoC含量与硬度的关系。当MoC含量高于20 mol%时,烧结体中会出现大量残留炭黑,导致烧结体密度急剧下降,会使烧结体的各项性能迅速下降,经退火后亦无明显改善。由SPS烧结技术得到的WC-20 mol% MoC复合式无粘结相烧结体的弹性模量为660 GPa,维氏硬度为24.2 GPa,断裂韧性为5.73 MPa·m1/2。经退火处理后,烧结体密度虽然进一步提高(MoC< 20%),但晶粒发生长大。2000 ℃退火后的WC-20 mol% MoC复合式无粘结相烧结体的弹性模量为667 GPa,维氏硬度为21.6 GPa,断裂韧性为5.33 MPa·m1/2。

图4 退火前后的WC-MoC烧结体的硬度[21]Fig.4 Vickers hardness of the WC-MoC sintered bodies before and after annealing[21]

此外,Arbib M等人[35]发明了在较低温度下合成(W,Mo)C固溶体的方法。利用这种固溶体来进行烧结,也有很大的可能得到性质优良的WC-MoC复合式无粘结相硬质合金。

3.6WC-MoC-SiC

WC-MoC-SiC系复合式无粘结相硬质合金是在WC-MoC系复合式无粘结相硬质合金的基础上发展起来的,与WC-MoC复合式硬质合金相比有着更好烧结性能,并且进一步降低了高价WC的使用量。通过添加SiC,在改善烧结性的同时促进了Mo2C与C在WC相中的固溶。有可能在WC晶粒之间生成的Nowotny相[36,37]曾被认为是烧结性能改善的原因,但是目前尚未能找到这种晶间相改善WC烧结性能的直接证据。笔者曾利用SPS技术在1600 ℃获得致密的W0.8Mo0.2C-20 mol% SiC复合式无粘结相硬质合金,弹性模量为615 GPa,维氏硬度为23.2 GPa,断裂韧性为5.7 MPa·m1/2。

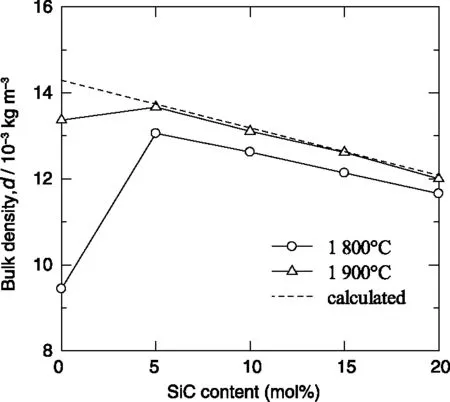

由于WC-MoC-SiC系复合式无粘结相硬质合金有着良好的物理性能并能够大幅降低WC的使用量,笔者曾利用工业上常用的常压烧结方法来试制了这种复合式无粘结相硬质合金。如图5所示,在添加SiC之后,试样的烧结性得到了明显的改善,并在1900 ℃得到了致密的WC-MoC-SiC复合式无粘结相硬质合金。随着SiC含量的增加,烧结体的弹性模量下降,但硬度与断裂韧性几乎不随SiC添加量的变化而变化。由常压烧结方法所制备的W0.8Mo0.2C-20 mol% SiC复合式无粘结相硬质合金的弹性模量为610 GPa,维氏硬度为20.7 GPa,断裂韧性为5.5 MPa·m1/2。

除上述无粘结相硬质合金以外,有些研究者也开发出了例如WC-WB-W2B[38,39]、WC-ZrO2[40,41]等复合式硬质合金材料。但是这些硬质合金材料与无粘结相硬质合金的最初定义Binderless Carbide 中的Carbide略有不符,在这里暂不将其归属于无粘结相硬质合金,并不再做详细介绍。

图5 常压烧结的WC-MoC-SiC无粘结相硬质合金的密度[27]Fig.5 Bulk density of WC-MoC-SiC binderless carbides fabricated by pressureless sintering[27]

4 展 望

近些年来,无粘结相硬质合金的研究开发被大量学者和企业的关注,获得了长足的发展。其中,纯WC无粘结相硬质合金和WC-TiC-TaC复合式无粘结相硬质合金已经在日本钨、富士模具等重量级企业商品化,并在光学模具、密封件、水刀等应用领域上大力推广。但其余的WC-TiC、WC-SiC、WC-MoC等复合式无粘结相硬质合金依然处于实验室阶段。

如前文所述,无粘结相硬质合金的最大难题是致密化。研究开发中使用的烧结技术主要为SPS技术,虽然NJS株式会社、Sinter Land株式会社、富士电波工机株式会社等SPS厂家推出了工业化生产用的SPS烧结装置,但其设备昂贵、生产效率较低,产品的形状、大小等也受到较大的限制。就笔者在日本秋田大学参与的无粘结相硬质合金的研究来说,如使用硬质合金行业中常用的真空炉、低压炉烧结,其烧结温度至少要在1700 ℃左右,并必须经过HIP处理。因此,工业化的致密化烧结依然是无粘结相硬质合金难以大规模推广应用的最大桎梏。

以无粘结相硬质合金做材质的构件,往往兼有高硬度和高脆性,其后续加工也是一个挑战。但已有企业在此方向进行努力,例如,在2014年第44届日本国际电子电路产业展中,日本的協栄プリント技研株式会社就展出了无粘结相硬质合金的高精度磨削制造技术。

WC虽有着常见合金碳化物中最高的韧性,但与传统的WC-Co硬质合金相比依然较低,从而限制了无粘结相硬质合金在切削加工领域的应用。如果韧性能得到一定程度上的提高,相信其用作刀具材料,在金属切削精加工领域也应有着出色的表现。

现阶段,无粘结相硬质合金的主要研究依然集中在如何在低温获得致密烧结体及晶粒细化的方向上,对于粗晶无粘结相硬质合金,或通过添加物来改善无粘结相硬质合金韧性的研究却无人涉足或鲜有成效。

随着HIP技术在硬质合金行业中的进一步推广应用和SPS烧结技术的工业化发展,无粘结相硬质合金的工业大规模生产和扩大应用将逐步变为可能。相信其在要求高硬度、高抗变形性、高耐磨、高耐腐蚀的领域将有着更为广阔的发展前景和空间。

References

[1]庄司 克雄. 超精密加工と非球面加工[M]. Japan: NTS, 2004:367-377.

[2]NEDO平成15年度成果報告書:革新的部材産業創出プログラム 精密部材成形用材料創製·加工プロセス技術プロジェクト[R]. Japan : NEDO, 2002.

[3]FIB加工試験片[R]. Japan: 神奈川科学技術アカデミー(写真2(d)).

[4]日本セラミックス協会編. セラミックス工学ハンドブック第2版(応用)[M]. Japan: 技報堂, 2002:125.

[5]Suzuki S.ProceedingsoftheFirstSymposiumonSparkPlasmaSintering[C]. Sendai: Fabrication of Hard Metal, 1996: 13.

[6]Kuo-Ming Tsai.InternationalJournalofRefractoryMetalsandHardMaterials[J], 2011, 29: 188-201.

[7]Kim Hwan-Cheol, Shon In-Jin, Yoon Jin-Kook,etal.InternationalJournalofRefractoryMetalsandHardMaterials[J], 2006, 24: 202-209.

[8]Hwan-Cheol Kim, In-Jin Shon, Garay J E,etal.InternationalJournalofRefractoryMetalsandHardMaterials[J], 2004, 22: 257-264.

[9]Hwan-Cheol Kim, In-Jin Shon, Jin-Kook Yoon,etal.InternationalJournalofRefractoryMetalsandHardMaterials[J], 2007, 25: 42-52.

[10]Huang B, Chen L D, Bai S Q.ScriptaMater[J], 2006, 54: 441-445.

[11]奥井徹. ガラスレンズ用成型材料[N]. ニッタン技報, 2010-07-29 (第40号).

[12]Richter V, Poetschke J, Holke R. Development of the Microstructure of Nanostructured Materials During Sintering[C]//ProceedingsofPowderMetallurgyWorldCongressandExhibition2012. Yokohama: Jpn Soc Powder Powder Metallurgy, 2012: 18C-S2-33.

[13]Wu Chonghu, Nie Hongbo, Xiao Mandou,etal. Violet Tungsten Oxide’s In-Situ Reduction Technology for the Preparation of Ultrafine Grained WC-Co Hardmetals[C]//Proceedingofthe18thPlanseeSeminar. Reutte: Plansee Seminar, 2013: HM107.

[14]Huang S G, Vanmeensel K, Van der Biest O,etal.InternationalJournalofRefractoryMetalsandHardMaterials[J], 2008, 26: 41-47.

[15]Johannes Poetschke, Volkmar Richter, Roland Holke.InternationalJournalofRefractoryMetalsandHardMaterials[J], 2012, 31: 218-223.

[16]Kanemitsu Y, Nishimura T, Yoshino H,etal.InternationalJournalofRefractoryMetalsandHardMaterials[J], 1982, 1: 66-68.

[17]Imasato S, Tokumoto K, Kitada T,etal.InternationalJournalofRefractoryMetalsandHardMaterials[J], 1995, 13: 305-312.

[18]製造技術Gr. バインダレス超硬合金“RCCL”“RCCFN”の諸特性[N]. ニッタン技報, 2003(第31号).

[19]Hwan-Cheol Kim, Dong-Ki Kim, Kee-Do Woo,etal.InternationalJournalofRefractoryMetalsandHardMaterials[J], 2008, 26: 48-54.

[20]Kim H, Park H, Jeong I,etal.CeramInt[J], 2008, 34: 1419-1423.

[21]Liu C, Komatsu M, Nino A,etal.JpnSocPowderPowderMetallurgy[J], 2012, 59: 479-483.

[22]Sugiyama S, Kudo D, Taimatsu H.MaterTrans[J], 2008, 49: 1644-1649.

[23]Nino A, Nakaibayashi Y, Sugiyama S,etal.MaterTrans[J], 2011, 52: 1641-1645.

[24]Taimatsu H, Sugiyama S, Komatsu M.MaterTrans[J], 2009, 50: 2435-2440.

[25]Taimatsu H, Sugiyama S.JpnSocPowderPowderMetallurgy[J], 2012, 59: 459-464.

[26]Liu C, Komatsu M, Nino A,etal.JpnSocPowderPowderMetallurgy[J], 2012, 59: 484-488.

[27]Liu C, Nino A, Sugiyama S,etal. Preparation of WC-MoC-SiC Ceramics by Pressureless Reaction Sintering and Their Mechanical Properties[C]//ProceedingsofPowderMetallurgyWorldCongressandExhibition2012. Yokohama: Jpn Soc Powder Powder Metallurgy, 2012: P-T13-106.

[28]川上優. 素形材[J], 2011, 10: 28-32.

[29]Lackey W J, Stinton D P, Cerny G A,etal. Ceramic Coating for Heat Engine Materials-Status and Future Needs[C]. ORNL/TM-8959, Oak Ridge: Oak Ridge National Laboratory, 1984: 8-15.

[30]鈴木寿. 日本金属学会会報[J], 1996, 5: 9-16.

[31]Munro R G.JPhysChemRefData[J], 1997, 26: 1195-1203.

[32]Rudy E, Kieffer B F, Baroch E.PlanseeberPulvermetall[J], 1978, 26: 105-117.

[33]Suzuki H, Hayashi K, Taniguchi Y.JpnSocPowderPowderMetallurgy[J], 1980, 27: 185-189.

[34]Riedel R.HandbookofCeramicHardMaterials[M]. Weinheim: Wiley-VCH, 2000: 71-72.

[35]Arbib M, Silberberg E, Reniers F,etal.JEuroCeramSoc[J], 1998, 18: 1503-1511.

[36]Parthe E, Jeitschko W, Sadagopan V.ActaCryst[J], 1965, 19: 1031-1037.

[37]Gnesin B A, Gurzhiyants P A. US, 6770856[P]. 2004.

[38]Sugiyama S, Taimatsu H.MaterTrans[J], 2002, 43: 1197-1201.

[39]Sugiyama S, Taimatsu H.JEuroCeramSoc[J], 2004, 24: 871-876.

[40]Huang S G, Vanmeensel K, Van der Biest O,etal.JEuroCeramSoc[J], 2007, 27: 3269-3275.

[41]Sherif El-Eskandarany M, Soliman H M A, Omoric M.OpenJournalofCompositeMaterials[J], 2012, 2: 1-7.

(编辑惠 琼)

The Development and Prospect of Binderless Carbide

LIU Chao1,2

(1.China National R&D Center for Tungsten, Xiamen Tungsten Co. Ltd.Technology Center,Xiamen 361009, China)(2.Xiamen Golden Egret Special Alloy Co. Ltd., Xiamen 361006, China)

Binderless carbide has higher hardness, higher Young’s modulus, while the corrosion resistance and wear resistance are improved greatly compared to conventional WC-Co alloy. Because there is no metal binder phase in the carbide, binderless carbide is very difficult to sinter. But with the advanced sintering technology’s invention,such as hot isostatic pressing (HIP), spark plasma sintering (SPS), and the development of submicro, nano powder manufacturing technology, pure WC, WC-TiC-TaC, WC-SiC, WC-MoC-SiC and other binderless carbides have emerged. These materials are gradually used in some fields requiring high precision, high hardness, high Young’s modulus and high corrosion resistance, such as precision optical mould, blast nozzle, nuclear industry seal,etc. In this paper, we introduced several binderless carbides and their applications, and has made a simple prospect for future development.

binderless; cemented carbides; Tungsten carbide; sintering

2015-04-28

刘超,男,1985年生,博士,工程师,

Email:guhuozhu@163.com

10.7502/j.issn.1674-3962.2016.08.09

TF125

A

1674-3962(2016)08-0622-07