小型陆地钻机新型钻具排放机械臂设计方案

2016-09-22马小石张成功

马小石,张成功

(1.西南石油大学,四川成都610500;2.中国石化胜利石油管理局胜利采油厂,山东东营257051)

小型陆地钻机新型钻具排放机械臂设计方案

马小石*1,张成功2

(1.西南石油大学,四川成都610500;2.中国石化胜利石油管理局胜利采油厂,山东东营257051)

钻具排放机械臂是钻机自动化的关键技术设备,过去主要集中在海洋钻机和大型陆地钻机上进行研究与应用,而在陆地小型钻机上所做的研究工作很少。在研究以往钻具排放设备基础上,采用现代机械设计理论和UG三维设计软件设计了一种可用于陆地小型钻机的钻具排放机械臂,并应用动力学分析软件ADAMS和有限元分析软件ANSYS对其进行了强度分析,保证机械臂的安全稳定工作。机械臂主要由四连杆结构的臂架、回转机构及末端的机械手组成,其结构简单、体积小、重量轻,用钻台气动绞车即可吊起,安装拆卸方便。机械臂配合钻台起吊设备,可以实现钻台立根的排放、接方钻杆、完钻甩单根等作业,通过更换手爪,还可进行下套管作业。

小型;自动化;机械臂;UG;ADAMS;ANSYS

钻台管具的机械化处理是钻机自动化的重要组成部分[1],随着钻机自动化的发展,近年来国内也陆续出现了多种钻台管具的机械化处理设备,并推广应用取得了良好的效果。如四川宏华石油设备有限公司的PRM-100型排管装置[2];李进付等人设计的钻台自动化机械手装置[3];以及白丙建等人研制的TJG93/4-10二层台自动井架工[4]等。这些钻具排放设备主要都是针对环境比较恶劣的海洋钻井平台或是钻台空间比较大的陆地钻机而开发的,而对于小型陆地钻机,以往的排放设备由于体积及结构等原因并不适用。国内小型陆地钻机种类多、数量大,如宝鸡石油机械公司生产的ZJ30/1700和ZJ20/1350ZDB钻机,胜利油田在用的F-320钻机,以及在大庆-Ⅱ型钻机等,都需要装备钻具排放机械臂来进一步实现机械化自动化。和国磊等人针对可抬头式全液压钻机设计了一种BG型钻杆排放机械手设备[5],能够很好的配合全液压车载钻机进行钻杆排放作业,为在小型钻机上开发钻具排放机械臂提供了借鉴。为适应小陆地式钻机钻具排放自动化技术发展的需要,采用现代机械设计理论和UG三维设计软件,以大庆-Ⅱ钻机为研究对象,设计了一种新型的陆地钻机钻具排放机械臂机构。

1 机械臂机构设计

1.1整体结构及钻台布局

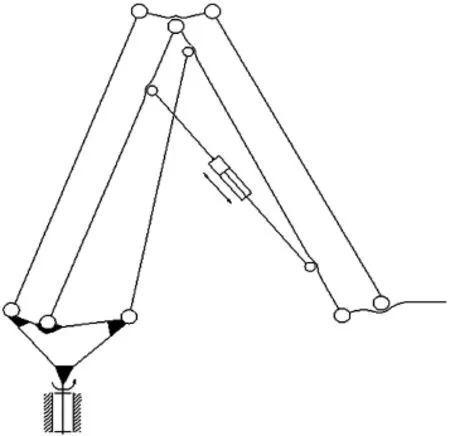

机械臂整体结构由底座、回转支承、大臂、前伸臂、连杆、变幅液压缸、末端机械手等机构组成。底座采用4颗M24的螺栓与螺母固定在钻台面上,机械臂上方连接轴处装有起吊环,用于机械臂的吊装。底座旁装有液压油泵,为整个装置的液压系统提供动力。变幅液压缸可以带动前伸臂向前伸出或向后缩回,回转大齿轮在液压马达的带动下可以进行360°的旋转运动,以实现不同方向的作业要求。末端机械手处的液压缸可以控制机械手的开合,从而实现对钻具的夹持和松开。图1是机构的运动简图。

分析机械臂处的四连杆机构,由自由度公式F=3n-2pl-ph可知,此四连杆含有3个可自由运动的构件前臂、后臂及上方的摆空连杆,并含有4个转动副,无高副,故此四连杆机构的自由度为1,因此,只需添加一个原动件就可使此四连杆机构在平面内有确定的运动[6-7]。

1.2工作流程

以起钻时钻杆从井口移送至排放架为例,来对机械臂的工作原理进行说明。起钻时,游车通过吊卡将一柱钻杆提出井口,将卡瓦坐好并卸扣以后,机械臂向前伸至井口位置后,末端机械手夹持立柱。待末端机械手夹持立柱后,机械臂反方向缩回。此时,液压马达带动回转齿轮转动至排放架方向,机械臂再次伸出至排放架位置,末端机械手松开,立柱即可被放置于指定位置。至此,排放一根立柱的操作过程结束,机械臂再次伸至井口,重复以上动作,即可完成起钻时钻杆的排放作业。依此类推,同样可以完成下钻作业。

1.3主要技术参数

机械臂高度:2.6m;

底座面积:0.25m2;

适用的钻具直径范围:60.3~177.8mm;

机械臂向前设计最大推力:4000N;

机械臂完全伸展后水平延伸距离:3m;

设计旋转最大扭矩:4kN·m。

1.4机械臂主要特点

(1)此机械臂由于采用了铰链四连杆结构设计,运动副都为转动副,承受压力小,不易磨损。

(2)组成机构多为杆,造型简单,易于后期加工获得较高的精度。

(3)占据平台空间小,不会妨碍其他作业。

(4)由于体积小,结构简单,重量轻,使得它安装拆卸比较方便,整个装置只需4个地脚螺栓就可固定在钻台面上,方便井队吊装和搬运。

图1 机械臂机构运动图

2 机械臂强度分析

钻具排放机械臂在工作中除需要达到稳定运动,实现预定的动作外,还需要保证装置在工作中满足强度要求。本小节将在前面对机械臂关键零部件强度分析的基础上,通过ADAMS软件计算各铰链孔的受力情况,并运用有限元分析软件ANSYS,分析它们在静力学状态下的应力状况,以保证机械臂在工作过程中的安全稳定性。

将机械臂模型导入ADAMS中建立的动力分析模型及并进行模型检验,为保证机械臂安全工作,以机械臂从最大工作行程3m处拉取7″钻铤立柱为例进行分析。机械臂水平拉取钻具3m,立柱长按28.5m计算,7″钻铤米重为163kg/m,可知机械手处所需拉力为4890N,将此拉力加至机械手处,模拟时间为8s,由软件计算处各零件处所受的支反力,根据支反力的大小可进行模型的有限元强度校核。

2.1前臂强度分析

在adams软件中将前臂受力情况输出,可知前臂3个铰链孔处的最大受力分别为16146N、4584N、18207N,将前臂模型导入ansys软件中并施加约束载荷,即可得到前伸臂的应力变化情况。

前臂材质选取20#钢,其屈服极限为245MPa,由ansys分析结果可知,前臂工作时的各部分应力都较小,前臂上最大应力为32.5MPa,远小于材质的屈服极限,结构强度有较大的余量,因此,后臂的结构设计是安全的。

2.2后臂强度分析

在adams软件中将后臂受力情况输出,可知前臂3个铰链孔处的最大受力分别为8136N、18349N、16146N,将后臂模型导入ansys软件中并施加约束载荷,得到后臂的应力变化情况如。

后臂材质选取20#钢,其屈服极限为245MPa,由ansys分析结果可知,后臂工作时的各部分应力都较小,后臂上最大应力为93.6MPa,远小于材质的屈服极限,结构强度有较大的余量,因此,后臂的结构设计是安全的。

2.3机械手强度分析

由对末端机械手的受力分析可知,机械臂工作时作用在机械手指上的最大压力为将钻具拉至最远处3m时正向压在手指末端时产生,大小为4350N,将此载荷施加于模型上得到机械手应力变化情况。

机械手指材质选取20#钢,其屈服极限为245MPa,由图19可知,机械手工作时的各部分应力都较小,最大应力出现在手指端部,为80MPa,远小于材质的屈服极限,结构强度有较大的余量,因此,机械手指结构设计是安全的。

3 结论

(1)设计了适用于小型陆地钻机的钻具排放机械臂,配合起吊设备可以实现起下钻时立根的排放,钻进时接单根,完钻甩钻杆等作业。

(2)机械臂结构设计简单,体积小,机械臂工作时的最小回转半径只有300mm,质量轻,整个装置重量不到1吨,用钻台气动绞车即可吊起,安装拆卸便捷。

(3)机械臂的强度分析结果表明,机械臂在工作时,主要零部件的应力变化都远小于材质的屈服极限,安全可靠,可以满足工作需求。

[1]M.D.Dunn,P.Archey,E.A.Opstad,etc,Design,Specification,and. Construction of a Light,Automated Drilling System(LADS)[R]. SPE 74451,2002

[2]朱吉良.钻杆自动传送系统结构设计与仿真分析[D].长春:吉林大学硕士学位论文,2012.

[3]李进付,安庆宝,董怀荣.钻台自动化机械手装置的研制[J].石油械,2010,38(11):80-81.

[4]白丙建,贾涛,高明.TJG93/4-10自动井架工的研制[J].石油机械,2014,42(11):46-48.

[5]和国磊,许本冲,秦如雷.BG型钻杆排放设备的设计与应用[J].探矿工程,2014,41(4):42-45.

[6]李威,王小群.机械设计基础[M].北京:机械工业出版社,2003.

[7]张晓玲.实用机构设计与分析[M].北京:北京航空航天大学出版社,2010.

P634

A

1004-5716(2016)03-0064-03

2015-03-20

2015-03-20

马小石(1983-),男(回族),山东东营人,西南石油大学石油与天然气工程学院在读硕士研究生,研究方向:石油钻井工程机械。