油封密封性能的实验研究

2016-09-21赵良举杜长春李云飞侯激波

唐 陈, 赵良举, 杜长春, 李云飞, 侯激波

(1.重庆大学 动力工程学院,重庆 400030; 2.重庆杜克高压密封件有限公司,重庆 400039)

油封密封性能的实验研究

唐陈1,赵良举1,杜长春2,李云飞2,侯激波1

(1.重庆大学 动力工程学院,重庆400030; 2.重庆杜克高压密封件有限公司,重庆400039)

文章在油封试验机上对轴径相同而结构不同的4种油封进行密封性能实验,在有、无弹簧2种情况下,测量不同轴转速下的泵汲率和唇部温度,以及油腔油温随时间的变化。结果表明:泵汲率的大小与油封结构和弹簧弹力大小有关,除1种油封外,其他油封的泵汲率随轴转速的增加而增加;油封的摩擦生热性能不仅与油封结构相关,还受弹簧影响,弹簧的弹力越大,生热量越大。

油封;泵汲效应;摩擦生热;密封性能

油封具有结构简单、安装方便、密封性能好、价格低廉、对机械振动和轴偏心适应性好等优点,被广泛应用于工农业旋转机械,将需要润滑的转动部件与外部环境隔离,防止润滑油的泄漏和外部杂物进入润滑油。

在轴静止时,依靠油封唇口与轴的过盈配合实现静密封;而当轴转动时,在油封唇口与轴表面之间会形成一层润滑油膜,将油封唇口与轴表面分开,以减少油封唇口的磨损和摩擦生热量[1]。对于油封的动态密封机理,研究者提出了不同的理论来解释,主要有Jagger提出的表面张力理论[2],日本的赤岗纯提出的边界润滑理论、荒井芳田提出的吸引理论,以及Horve提出的泵汲效应[3]。泵汲效应能比较合理地解释密封机理,根据泵汲效应原理,由于油封结构使得油封唇口空气侧和油侧的压力分布为非对称,油侧的压力梯度大于空气侧的压力梯度。当轴转动时,油封唇口的微观粗糙组织在周向剪切应力的作用下发生变形,这些变形的微观粗糙体像泵的叶片,使油膜中的部分流体的流动方向由周向变为轴向。空气侧和油侧各有1个向接触压力最大处的泵汲流,然而空气侧的泵汲能力更大,泄漏的润滑油被泵汲回油侧。

根据这一理论,文献[4]建立不同的微观粗糙模型,并且考虑橡胶的黏弹性流体动力学,通过求解雷诺方程研究油封的泵汲效应和摩擦扭矩等;文献[5]考虑油封唇口表面的粗糙度,用热弹性流体动力学研究油封唇口流场和温度场;文献[6-7]通过理论分析和有限元模拟相结合的方法,建立油封唇口三维模型研究油封密封性能,并与二维模型进行了对比;文献[8]利用流动因子法研究油封的混合润滑模型,分析油封结构参数和运行工况对油封密封性能的影响;文献[9]建立油封二维轴对称模型,研究油封结构参数和轴转速对油封唇口温度的影响和温度对密封性能的影响;文献[10-11]利用有限元软件建立油封二维轴对称模型分析结构参数对油封唇口接触压力分布的影响;文献[12]在油封实验机上对不同规格的油封进行摩擦特性和泵汲效应研究,这是为数不多的实验研究之一。

由于唇口尺寸太小,并且与轴存在相对运动,直接通过实验测量得到唇口温度比较困难,目前对油封唇口温度的研究大多数是基于数值模拟的,缺乏相关实验数据。本文对轴径为80 mm的4种不同结构的油封,在油封试验机上针对有、无弹簧2种情况,测量不同轴转速时各种油封的泵汲率;采用在油封唇部埋设热电偶的方法,测得油封唇部温度,同时测量出油温的变化,为油封的理论研究和结构优化提供实验数据。

1 实验原理

1.1泵汲实验原理与油封唇部温度测量方法

由泵汲效应原理可知,正常工作的油封是将泄漏到空气侧的润滑油泵汲回油侧,以防止泄漏。因此,可以将油封反装在油封试验机上,测量每小时泄漏的润滑油量,即通常认为的泵汲率。

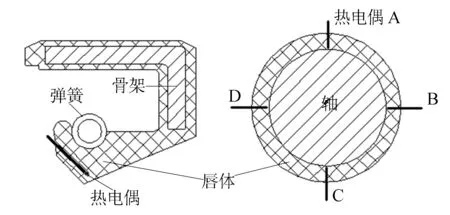

油封唇部温度测量示意图如图1所示。

图1 油封唇部温度测量示意图

油封唇口与轴表面之间存在相对运动,接触宽度只有零点几毫米,油膜厚度为微米级,因此,不能直接测量油封唇口温度,只能通过其他方法间接获得。本实验采用OMEGA热电偶,型号为TT-K-30,在油封油侧钻1个小孔,将热电偶埋设于油封唇部,为了减少误差,在油封唇部圆周上下左右各埋设1个热电偶,每个热电偶之间相差90°。为了方便对比油封唇部温度与油温,在润滑油中放置2根热电偶(E和F),同时记录润滑油温度的变化。

1.2实验方案

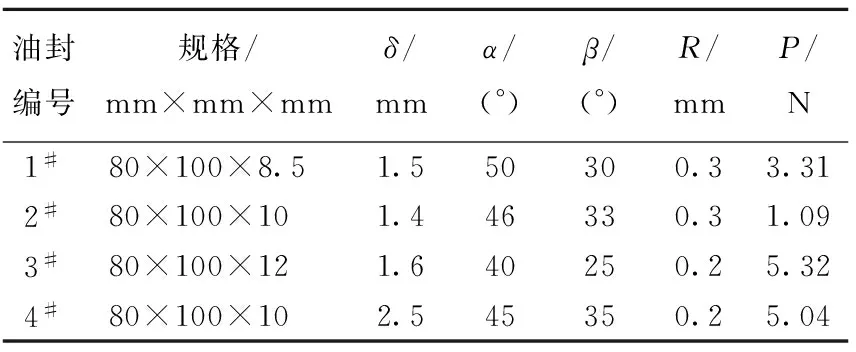

实验用油封是从市场上购买的无回流线普通骨架油封,其材料为丁腈橡胶,规格及相关结构参数见表1所列,将油封分别编号为1#、2#、3#和4#。表1中,δ为过盈量;α为油侧角;β为空气侧角;R为弹簧偏移量;P为弹簧弹力。旋转轴的材质为45#钢,表面粗糙度为0.2 μm,调质处理到HB230-250,长度为60 mm,油封安装于轴中间位置。实验用润滑油牌号为SG 15W-40,油量加到试验轴中心位置。试验前将油封先低速磨合24 h,使其处于稳定工作状态。轴转速变化范围为500~4 000 r/min,每个转速实验1 h,然后增加500 r/min。每个油封都先在有弹簧时实验8 h,然后取出弹簧,待设备和润滑油温度自然冷却至室温后,再进行无弹簧实验。

表1 油封规格及结构参数

2 实验结果分析与讨论

2.1泵汲率实验结果分析

泵汲率实验结果如图2所示,除4#油封在有(无)弹簧实验过程中均没有显示出泵汲效应外,其他3种油封的泵汲能力都随轴转速的增加而增加。不同结构油封的泵汲能力并不相同。至于4#油封,分析原因可能为过盈量过大,以及结构原因导致油封唇口接触压力分布趋于对称,导致空气侧和油侧的泵汲量互相抵消。

由图2可知,在有弹簧时,1#油封的泵汲能力最大;当轴转速小于2 500 r/min时,2#油封的泵汲能力小于3#油封;而当轴转速大于2 500 r/min时,情况恰好相反。从油封结构来分析,1#油封的过盈量适中,油侧角与空气侧角相差20°,油封唇口能够产生非对称的接触压力分布,有利于形成泵汲效应。而2#和3#油封的油侧角与空气侧角相差要小些,因此泵汲能力相对较弱。对比可以发现,1#和3#油封在无弹簧情况下的泵汲率都有所增加,从表1可见,这2种油封的过盈量适中,弹簧对接触压力的贡献较大,因此在取下弹簧后,油封唇口的径向接触压力变小,油膜厚度增加;同时,油侧和空气侧的接触压力也发生相应变化,最终导致泵汲率较大的变化。2#油封的弹簧弹力最小,弹簧对整个油封唇口的接触压力分布的影响较小,有弹簧时的泵汲率反而比无弹簧时的泵汲率大。

图2 泵汲率随轴转速的变化

2.2油封唇部温度和油腔油温测量结果分析

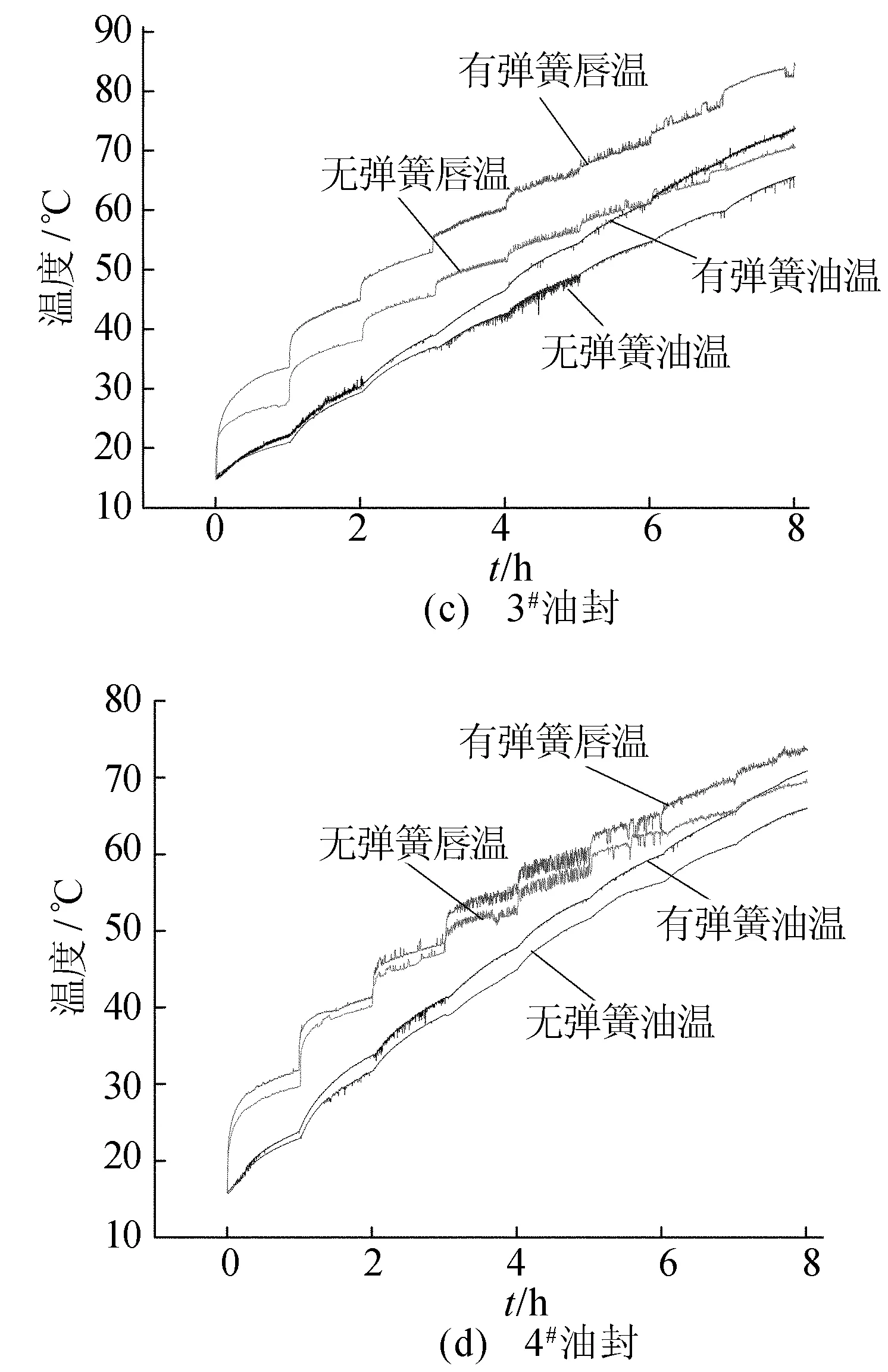

1#油封有弹簧时的实验温度随时间变化关系如图3所示,由图3可知,测量得到的油封唇部温度(热电偶A、B、C和D)能基本反映油封唇部温度随轴转速变化的规律。轴刚开始转动时,摩擦产生的热量主要用于加热轴和油封唇体。然后热量通过轴表面与油的对流换热进入润滑油,因此,唇部温度增加较快,而油温增加相对较慢。而后唇部温度和油温保持一个比较稳定的温差,共同缓慢增加。当转速变化时,又会出现类似的变化规律。但是随着轴转速和油温的增加,唇部和油腔的温升逐渐减小,主要是由于此时油腔壁温度升高,与周围环境的自然对流换热和辐射换热量增加,使得油封唇口摩擦产生的部分热量散失到环境中。另外,油封唇口温度的增加也会使润滑油黏度减小,引起油膜厚度的变化,唇口摩擦生热量也发生变化。热电偶C和D测得的温度比热电偶A和B测得的温度高,其原因为油封安装存在一定的偏心,以及热电偶埋设的位置有所差异。对于油腔油温的测量,由于热电偶是不固定的,随着转速的增加,热电偶会随润滑油一起运动,因此测得的温度会出现一定的波动和差别,但是和油腔自带的热电偶显示的温度差别不大。为了比较4种油封的摩擦生热性能,简化数据分析过程,下面给出的温度变化曲线均为平均值。

图3 1#油封(有弹簧)测量温度随时间变化

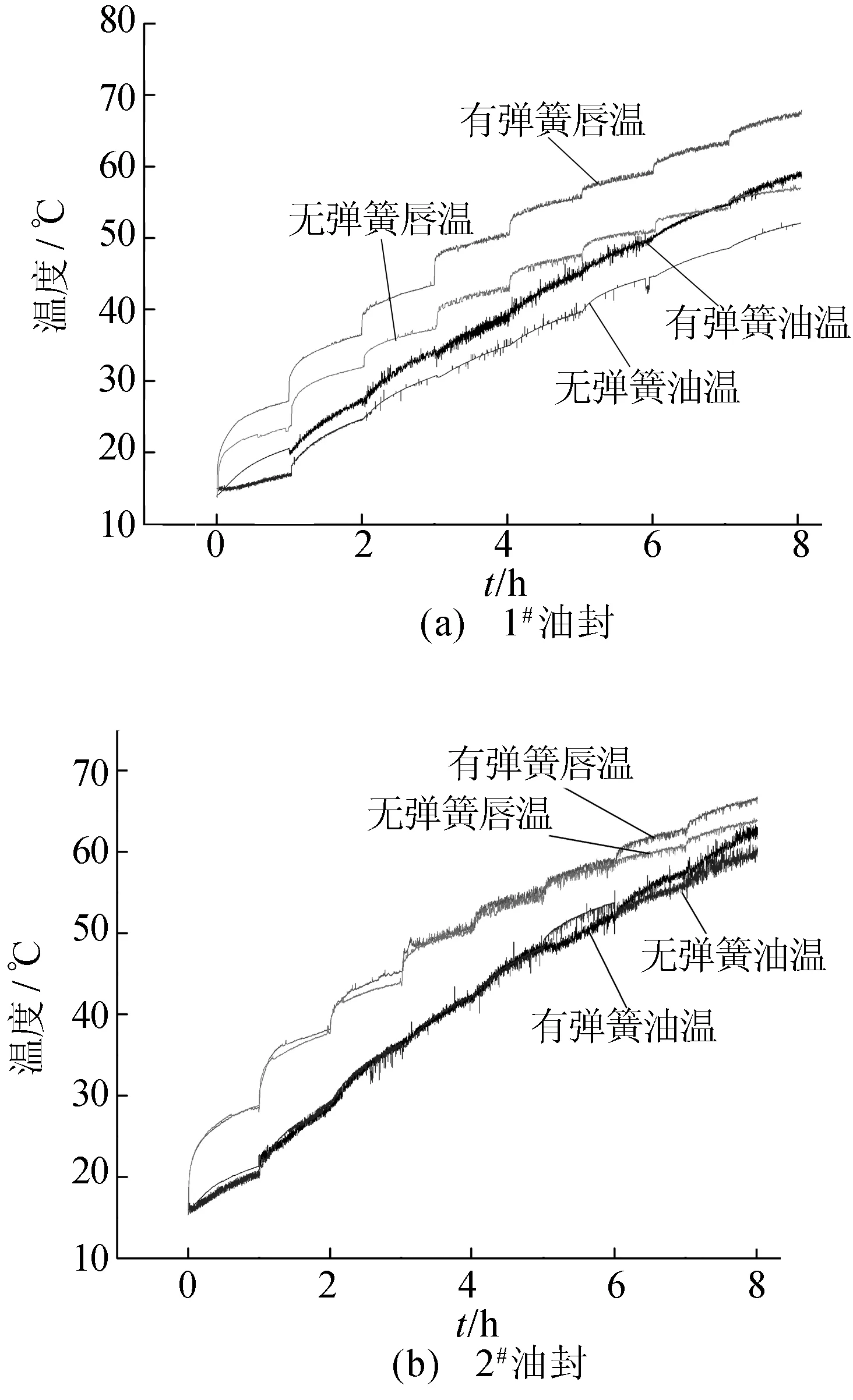

油封唇部温度和油腔油温随时间和转速变化关系如图4所示。

由图4可知,油封唇部温度和油腔油温都随轴转速的增加而增加。有弹簧实验测得的温度比无弹簧时测得的温度高,主要是由于弹簧使油封唇口对轴的抱轴力增加,唇口接触应力和接触宽度增加,从而导致摩擦力和摩擦生热量增加。

图4 油封实验测量温度随时间变化

另外,不同的弹簧弹力对油封生热的影响不同,其中2#油封的弹簧弹力最小,因此弹簧对油封摩擦生热的影响最小,这与弹簧对泵汲率的影响类似。尽管4#油封弹簧的弹力与3#油封弹簧的弹力接近,但是对油封摩擦生热的影响却要小得多,主要是由于4#油封过盈量较大,弹簧对油封唇口接触应力的作用相对变小。

相反,1#和3#油封的过盈量和弹簧弹力适中,弹簧对油封摩擦生热的影响较大。

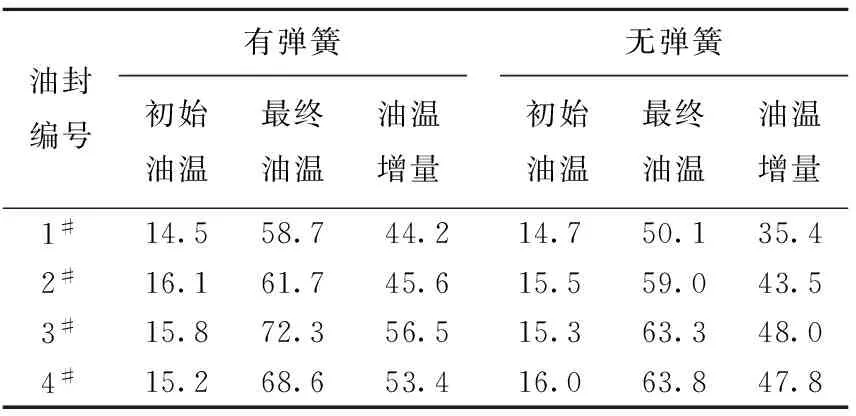

油腔油温实验前、后温度变化见表2所列。由表2可知,在相同实验条件下,3#油封摩擦生热量和油温增量最大,其次为4#和2#,1#油封的摩擦生热量最小。另外,从泵汲率实验结果来看,1#油封的泵汲能力最强,因此,1#油封的密封性能最好,会有更长的使用寿命。

表2 油腔油温实验前、后温度变化 ℃

3 结 论

油封的泵汲率与油封结构和弹簧弹力大小有关,除其中1个油封外,其他油封的泵汲率随轴转速的增加而增加。油封的摩擦生热性能不仅与油封结构相关,还受弹簧影响,弹簧的弹力越大,生热量越大。综合实验结果来看,1#油封具有最大的泵汲能力,最小的摩擦生热量,因此,1#油封的密封性能最好。

[1]米勒,纳乌.流体密封技术:原理与应用[M].程传庆,译.北京: 机械工业出版社,2002:48-56.

[2]JAGGER E T.Rotary shaft seals: the sealing mechanism of synthetic rubber seals running at atmospheric pressure[J].Proceedings of the Institution of Mechanical Engineers,1957,171:597-616.

[3]HORVE L A.The correlation of rotary shaft radial lip seal service reliability and pumping ability to wear track roughness and microasperity formation: SAE Technical Paper 910530[R].SAE,1991.DOI:10.4271/910530.

[4]SALANT R F,FLAHERTY A L.Elastohydrodynamic analysis of reverse pumping in rotary lip seals with microasperities[J].Journal of Tribology,1995,117(1): 53-59.

[5]HAJJAM M,BONNEAU D.Influence of the roughness model on the thermoelastohydrodynamic performances of lip seals[J].Tribology International,2006,39(3): 198-205.

[6]MAOUI A,HAJJAM M,BONNEAU D.Analysis of three-dimensional non-axisymmetric elastic effects of the lip on the thermoelastohydrodynamic radial lip seal behaviour[J].Proceedings of the Institution of Mechanical Engineers,Part J: Journal of Engineering Tribology,2007,221(8): 859-868.

[7]MAOUI A,HAJJAM M,BONNEAU D.Effect of 3D lip deformations on elastohydrodynamic lip seals behaviour[J].Tribology International,2008,41(9/10): 901-907.

[8]GUO Fei,JIA Xiaohong,SUO Shuangfu,et al.A mixed lubrication model of a rotary lip seal using flow factors[J].Tribology International,2013,57: 195-201.

[9]赵向雷,赵良举,杜长春,等.考虑唇口温度变化时的油封摩擦学性能研究[J].合肥工业大学学报(自然科学版),2013,36(12):1422-1427.

[10]王保森,何红,杨伟民.油封唇口压力大小及分布的有限元分析[J].特种橡胶制品,2007,28(2):39-43.

[11]李建国,丁玉梅,杨卫民,等.油封密封性能的有限元分析[J].润滑与密封,2006(10):116-119.

[12]周洋,刘小君,王伟,等.唇式密封圈摩擦特性及泵吸效应的实验研究[J].润滑与密封,2011,36(8):74-78.

(责任编辑张淑艳)

Experimental study of sealing property of oil seal

TANG Chen1,ZHAO Liangju1,DU Changchun2,LI Yunfei2,HOU Jibo1

(1.College of Power Engineering, Chongqing University, Chongqing 400030, China; 2.Duke Seals(Chongqing) Ltd., Chongqing 400039, China)

The experiment on sealing performance of four oil seals with the same diameter but different structures was carried out on the oil seal testing machine. The pumping rate and temperature in the lip under different shaft speeds with and without spring were measured, and the change of oil temperature in the chamber with time was also measured. The results show that the pumping rate is affected by the structure of oil seal and the spring force. The pumping rate increases with the increase of shaft speed except one of the seals. The generation of frictional heat is affected by the structure of the oil seal and the spring. The greater the elasticity of the spring, the greater the heat generation.

oil seal; pumping effect; frictional heat; sealing property

2015-03-26

重庆市自然科学基金资助项目(CSTC2007BB6184);中央高校基本科研业务费专项资金资助项目(CDJZR11140002)

唐陈(1986-),男,四川成都人,重庆大学硕士生;

赵良举(1970-),男,重庆市人,博士,重庆大学教授,博士生导师.

10.3969/j.issn.1003-5060.2016.08.005

TB42

A

1003-5060(2016)08-1027-04