某机场升降装卸平台举升机构疲劳寿命分析

2016-09-21贾英杰赵子涵刘宝波李红勋

贾英杰,赵子涵,刘宝波,李红勋

(1.军事交通学院 研究生管理大队,天津300161;2.军事交通学院,天津300161;3.军事交通学院 国家应急交通运输装备工程技术研究中心,天津300161)

● 车辆工程Vehicle Engineering

某机场升降装卸平台举升机构疲劳寿命分析

贾英杰1,赵子涵1,刘宝波2,李红勋3

(1.军事交通学院 研究生管理大队,天津300161;2.军事交通学院,天津300161;3.军事交通学院 国家应急交通运输装备工程技术研究中心,天津300161)

举升机构的疲劳破坏是机场升降装卸平台类装备性能失效的主要因素之一。为解决机场升降装卸平台类装备性能失效问题,对剪叉式举升机构进行了结构设计,通过幂函数对结构材料的S-N曲线进行了估算,并采用应力疲劳分析的方法对剪叉臂的疲劳寿命进行了分析。结果表明,剪叉式举升机构的静强度、刚度以及疲劳性能满足使用要求。

剪叉式举升机构;疲劳寿命;S-N曲线

机场升降装卸平台主要用于实现集装箱以及其他航空货物的快速装卸,工作时通过升降装置改变输送平台的垂直高度,与机舱完成对接,从而实现货物的水平输送,具有很高的工作效率,是机场地面物资装卸保障装备的重要组成部分[1]。

剪叉式举升机构具有载重、举升范围大的特点,在进行装卸作业时,该机构所承受的载荷主要为交变载荷,随着工作循环次数的累加,易发生疲劳破坏,当达到疲劳寿命时就会导致结构的逐步失效。剪叉式举升机构疲劳失效是装备失效的主要形式之一,因此,其设计的优劣将直接影响整车性能的发挥,有必要对该机构进行疲劳寿命分析。

考虑到缺少相关实验结果或材料参数的实际情况,本文基于疲劳寿命分析的相关原理,根据不同载荷形式选取相应参数,通过幂函数对材料的疲劳属性进行估计,进而完成对剪叉式举升机构的疲劳寿命分析。

1 工作原理与结构设计

1.1剪叉式举升机构工作原理

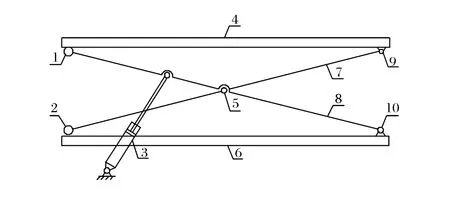

从结构上看(如图1所示),举升油缸两端分别与剪叉臂、车架相连,内外剪叉臂之间通过销轴进行铰接,同时剪叉臂的一端通过销轴分别与车架或者工作平台的固定铰支座相连,另一端通过辊轴与车架或工作平台的滑槽相连。从运动形式看,剪叉式举升机构的工作原理是将举升油缸的伸缩运动转化为辊轴的水平运动,进而通过剪叉臂转化为工作平台的垂直运动,最终完成货物的垂直升降。

1.上辊轴;2.下辊轴;3.举升油缸;4.工作平台;5.销轴;6.车架;7.外剪叉臂;8.内剪叉臂;9.上销轴;10.下销轴图1 剪叉式举升机构结构示意

1.2剪叉臂结构设计

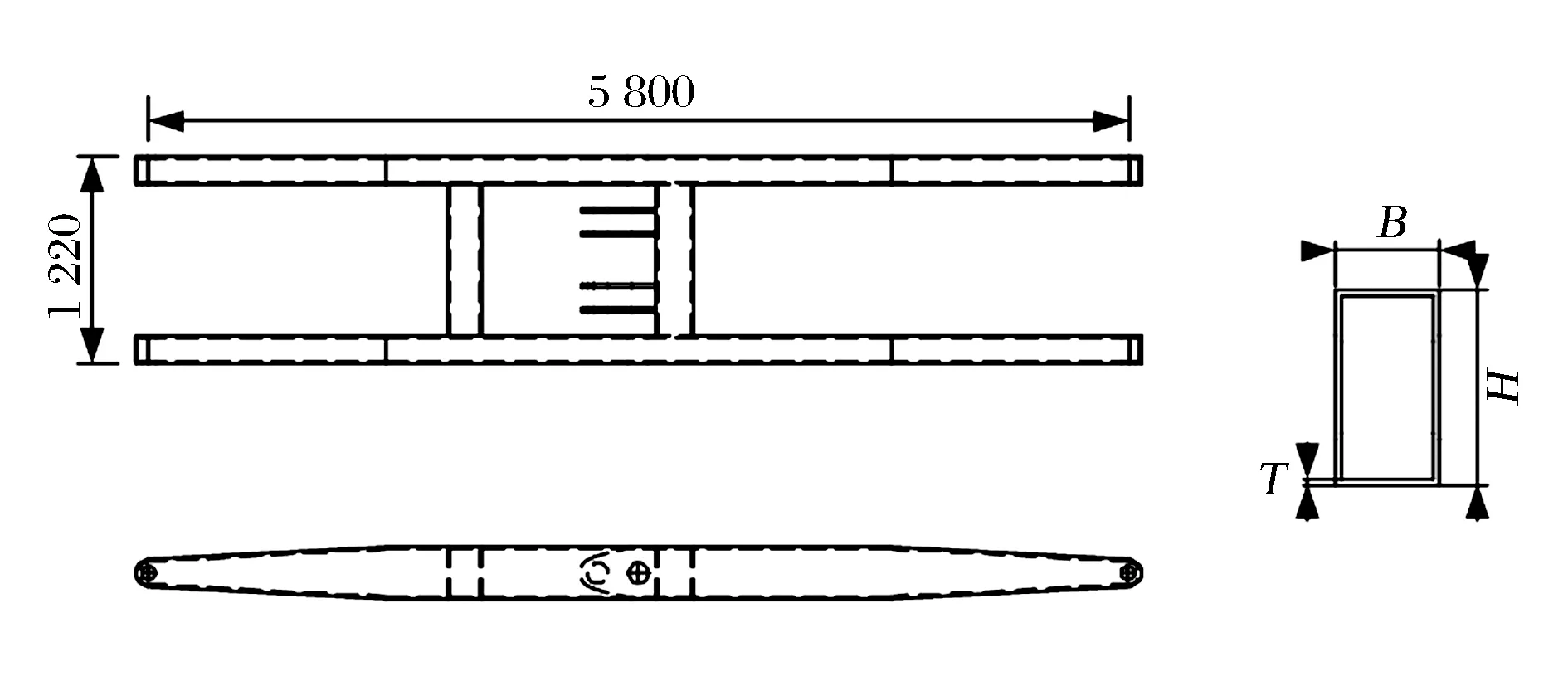

为使整车受力均衡、运动平稳,将剪叉式举升机构设计为由内外两组剪叉臂组成的对称结构,剪叉臂两端设置销孔,便于与辊轴或者固定铰支座相连,剪叉臂内侧通过加强梁连接,其上焊接与液压缸连接的铰耳。剪叉臂由型钢与加强板焊接而成,基础结构为不等截面的箱型梁。根据设计要求及相关技术指标,经初步估算,将剪叉臂的长度设计为5.5 m,截面尺寸定为300 mm×160 mm×10 mm与300 mm×160 mm×6mm。内剪叉臂的结构形状如图2所示。

图2 桥平台内剪叉臂结构(mm)

2 疲劳寿命分析

针对剪叉臂的工作特点和载荷形式,采取应力疲劳分析方法[2]研究其疲劳寿命。此外,经受力分析,与外剪叉臂相比,内剪叉臂直接与液压缸相连,受力情况相对恶劣,因此,着重对内剪叉臂进行有限元分析。

ANSYS Workbench的疲劳模块具有完整的分析流程,在获知材料的疲劳属性,并完成相应的静力学分析后,即可进行应力疲劳分析,最后基于疲劳累计损伤理论计算构件的疲劳寿命。

2.1S-N曲线的拟合

S-N曲线是指材料的疲劳性能,主要用于描述构件在疲劳载荷作用下的应力S和破坏时的寿命N之间的关系,一般由疲劳实验或查阅相关手册得到。根据设计要求,剪叉臂采用优质低碳贝氏体结构钢DB685,其极限强度为590 MPa,由于缺乏实验结果,下面通过经验公式对S-N曲线进行拟合。

根据工程实践经验,首先对材料的疲劳极限Sf进行估算[3],在应力比R=-1时,由不同载荷形式的疲劳实验可知,材料的弯曲疲劳极限Sf与极限抗拉强度Su有如下几种经验关系(见表1)。

表1 不同载荷形式下Sf与Su的经验关系

本文取Sf=0.29Su对材料的疲劳极限进行估计。其S-N曲线借助较常用的幂函数式作偏于保守的估计,即

SmN=C

(1)

式中m与C是与材料、应力比、加载方式等有关的参数。

等式两边取对数,有

lg S = A + Blg N

(2)

式中:A=lg C/m;B=-1/m。

对式(2)作简单变化得

S=10A+Blg N

寿命N=1时,有S1=Su。考虑到S-N曲线描述的是长寿命疲劳,故通常假定寿命N=103,则S103=0.9Su。对于金属材料,一般取Sf所对应的循环次数N为107,考虑到估计Sf时的误差,现作偏于保守的假定:

当N=106时,取

S106=Sf=kSu

(3)

式中k为反映不同载荷形式的系数,为Sf与Su的比值。

由式(1)可得

C=(0.9Su)m×103=(kSu)m×106

由此可得

(4)

带入数值,求得参数A=3.216 9、B=- 0.163 9,带入式(2)可得DB685材料S-N曲线的参数方程:

lg S=3.219 6-0.163 9lg N

(5)

根据参数方程,分别计算不同疲劳寿命下对应的疲劳强度,在ANSYS Workbench中定义DB685的疲劳属性,以双对数图的形式给出其S-N曲线(如图3所示)。

图3 结构钢DB685的疲劳特性

2.2结构静力学分析

在ANSYS Workbench中,应力疲劳分析是建立在结构静力学分析基础上,因此,需要先对剪叉臂进行极限工况下的静力学分析。经分析,剪叉臂位于最低举升位置时液压缸推力最大,此状态为剪叉臂的极限工况。对此状态下的内剪叉臂进行受力分析,得出各铰点的受力,作为静力学分析的载荷输入。

首先借助Solidworks对剪叉臂进行实体建模,通过数据接口导入ANSYS后,对模型进行材料添加,为保证分析结果的可靠性,选取规整度高的正六面体对模型进行网格划分(如图4所示),并根据力学分析的结果及部件的工作原理对模型添加载荷与约束(如图5所示),前处理完毕后进行仿真计算,输出最大等效应力与最大变形量云图(如图6所示)。

图4 网格划分及细化情况

图5 约束与载荷添加情况

2.3疲劳寿命分析

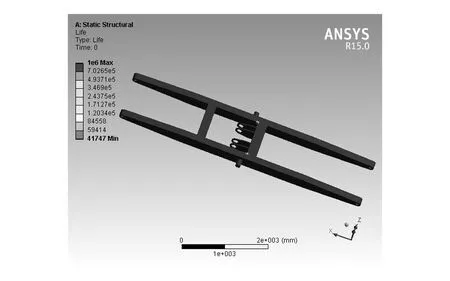

进行应力疲劳分析时,只需要在静力学分析的基础上添加疲劳分析工具(fatigue tool)并进行相应设置即可。由于举升作业是循环往复的,剪叉臂主要承受循环交变载荷,结构产生的应力也为循环应力,因此,定义载荷类型为对称循环载荷(fully reversed loading)。由于平均应力为0,因此不需要对平均应力进行修正[4]。设置完成后进行仿真,计算结果如图7所示。

(a)等效应力云图

(b)总变形量云图图6 静力学仿真分析结果

2.4仿真结果的分析与评价

根据材料的极限强度,取安全系数为1.5进行分析,则剪叉臂的许用应力为

(a)疲劳寿命

(b)安全系数图7 疲劳寿命分析结果

[σ]=σs/ns=590/1.5=393 MPa

挠度方面参照《起重机设计手册》[5]中对梁刚度的要求,计算得许用挠度[f]=L/400=14.5 mm(其中L为剪叉臂的设计长度)。由图6可知,剪叉臂的最大等效应力为294.81 MPa,最大挠度为2.28 mm,均小于许用值,结构设计的强度与刚度满足使用要求。此外,由云图可知,除了举升油缸连接处横梁的应力相对较大外,其他部位的应力分布还是比较均匀的。

由图7可知剪叉臂的最小疲劳寿命为41 747次,由于未见关于该装备举升机构疲劳寿命的相关指标,现参考某剪叉式高空作业平台对设计寿命的评价方法进行粗略的估算[6]。假设在液压系统有足够可靠性的前提下,按照日装载10次,设计寿命为10 年计算,该举升机构的设计寿命为3.65 万次,由此可知剪叉臂的疲劳性能满足使用要求。

此外需要指出的是,本文的研究对象属于“应急交通运输保障装备”的范畴,主要用于紧急突发任务下的航空运输保障,并且从我国此类特种专用车辆目前的发展形势来看,装备更新换代的周期一般不会超过10年,因此本文的估计方法是非常保守的,这也证明了剪叉式举升机构的设计满足疲劳寿命要求。

3 结 语

本文对某机场升降装卸平台的剪叉式举升机构进行了结构设计,并通过结构静力学分析对其强度、刚度性能进行了检验与校核;通过幂函数对描述材料疲劳特性的S-N曲线进行了拟合,并在结构静力学分析的基础上对剪叉臂进行了应力疲劳分析。结果表明,剪叉式举升机构的静强度、刚度及疲劳寿命等性能符合使用要求。本文对结构钢DB685疲劳属性的估算方法具有一定的通用性,尤其在缺少相应疲劳实验的情况下具有较强的实用性与可行性。根据结构的实际工作情况选择合适的参数表达式及相关参数,通过本文提供的估算方法可对其他材料的S-N曲线进行拟合。

[1]詹隽青.28t机场升降装卸摆渡平台论证报告[R].天津:军事交通学院,2011.

[2]Sigmund Kyrre As.Fatigue assessment of aluminium automotive structure[D].Norwegian:Norwegian University of Seience and Technology,2002.

[3]王国军,李栓成.车辆结构有限元分析[M].北京:机械工业出版社,2013:259-263.

[4]曾春华,邹十践.疲劳分析方法与应用[M].北京:国防工业出版社,1991.

[5]张质文,虞和谦,王全诺.起重机设计手册[M].北京:中国铁道出版社,2001.

[6]周莎莎.新型剪叉式高空作业平台关键结构设计研究[D].济南:山东大学,2013:50-52.

(编辑:关立哲)

Analysis on Fatigue Life of Lifting Mechanism for Airport Lift Loading and Unloading Platform

JIA Yingjie1, ZHAO Zihan1, LIU Baobo2, LI Hongxun3

(1.Postgraduate Training Brigade,Military Transportation University,Tianjin 300161, China; 2.Military Transportation University,Tianjin 300161,China; 3.National Emergency Transportation Equipment Engineering Research Center, Military Transportation University,Tianjin 300161,China)

The fatigue damage of lifting mechanism is one of main factors affecting performance of airport lift loading and unloading platform.To solve the problem of performance failure,the paper designs scissor lifting mechanism and estimates the S-N curve of construction material with power function,and analyzes the fatigue life of scissor mechanism with stress fatigue analysis method.The result shows that the static strength,stiffness and fatigue performance of scissor mechanism satisfy the use requirements.

scissors mechanism; fatigue life; S-N curve

2015-07-11;

2015-08-23.

军队科研计划项目(AJJ10L001).

贾英杰(1990—),男,硕士研究生;

刘宝波(1961—),男,教授,硕士研究生导师.

10.16807/j.cnki.12-1372/e.2016.01.012

U463.92

A

1674-2192(2016)01- 0048- 05