基于ANSYSLS-DYNA的固体食品包装袋空投着陆过程仿真

2016-09-21董新东

王 宏,李 松,董新东

(空军空降兵学院,广西 桂林 541003)

基于ANSYSLS-DYNA的固体食品包装袋空投着陆过程仿真

王宏,李松,董新东

(空军空降兵学院,广西桂林541003)

基于ANSYS/LS-DYNA软件平台,采用双层高强度聚丙烯材料的包装方案,以盛装20 kg大米的包装袋为例,采用数值模拟的方法,研究包装袋从200m高空着陆冲击过程中包装袋主要力学参数的微观变化过程,主要包括形状变化及应力的变化过程,找出了可能对包装袋造成破坏的原因和最容易破坏的部位,并验证了双层高强度聚丙烯材料包装方案的可行性。为实现固体食品的高空无伞空投提供了参考。

固体食品,包装袋,着陆冲击,系统仿真

0 引言

着陆过程进行动态模拟[4],重点研究了着陆冲击时包装袋的体积、形状变化、冲击力的产生、应力变化、对包装袋的破坏方式等,以验证固体食品高空无伞空投包装方案的可行性。

1 实例及模拟条件

物资空投着陆是一个多条件约束、多目标输出的过程,加之空投高度的限制,试验的难度非常大,目前还不具备在室内进行试验的条件。因而,通过数值模拟的方法对整个空投着陆过程进行仿真和分析,预测一些关键缓冲性能参数的大致范围,不

随着硬件日新月异的发展和数值模拟理论与软件平台的日趋完善,数值模拟已成为一种在诸多领域不可或缺的研究分析手段[1]。近年来,空降空投方式因其方便快捷的特点得到了快速发展和广泛应用[2]。本文以固体食品包装袋在200m高空的跌落冲击过程为研究对象,采用双层高强度聚丙烯材料作为食品的包装材料[3],基于ANSYS/LSDYNA数值模拟与分析系统,对包装袋的高空跌落冲击过程进行仿真分析。对其着陆时受到的冲击及仅可降低成本,缩短研制周期,而且对确定缓冲包装材料的材料选择和包装方式设计非常有帮助[6]。

1.1模拟对象

本文以大米作为固体食品的代表,选定20 kg大米作为空投物资,考虑到空投物资的特性和抗着陆冲击的实际需求,采用双层高强度软质材料进行缓冲包装。根据20 kg大米的体积,确定的包装袋模拟尺寸为80 cm×45 cm。对其在装米的情况下,距离地面200m高度进行无伞空投的着陆冲击过程进行模拟。通过模拟计算,找出大米包装袋冲击过程中的变形模态,计算得到材料应力[7]、变形量等一系列参数的变化规律。

针对确定的采用高强度软质材料的包装方案,内、外层包装袋材料均选用聚丙烯纤维编织材料。数值模拟分析过程中,内、外层编织袋均采用纤维材料模型,其参数见表1;空气采用流体模型,状态方程采用GRUNEISEN方程;大米采用流体模型;地面材料采用混凝土动态弹塑性材料模型。

表1 聚丙烯纤维参数

1.2边界条件及求解控制条件

在计算前对模型施加的边界条件和求解控制条件如下:

(1)边界约束条件:地面为刚性,所有自由度均被约束;

(2)根据实际跌落过程的速度范围,碰撞速度确定为50m/s;

(3)根据模拟整个着陆过程所需时间,碰撞模拟时间确定为1 800μs;

(4)计算单位采用牛顿(N)、厘米(cm)、微秒(μs)、克(g);

(5)计算方法:ALE。

1.3结构模型

根据包装袋装米后的结构形状,确定了图1所示的固体食品包装袋空投着陆冲击计算模型。其中,包装袋采用了图2所示的双层包装结构。

图1 包装袋着陆冲击模型图

图2 包装袋的双层包装结构

2 结果及分析

2.1包装袋着陆冲击过程中的变形

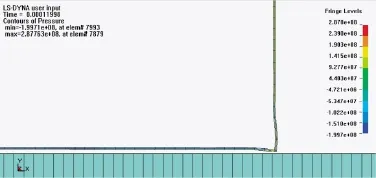

图3~图5为模拟包装袋着陆冲击过程中的变形情况。

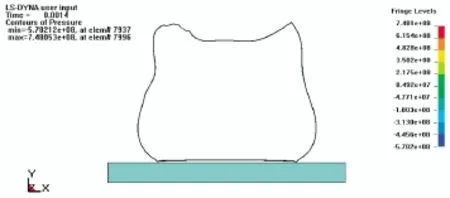

图3 着陆瞬间状态

图3为包装袋着陆瞬间的状态。着陆瞬间袋内大米向四周流动,挤压包装袋,使包装袋下部发生膨胀。随着膨胀的持续,导致包装袋上部产生真空,使包装袋上部向下凹陷,在0.5ms时出现图4所示的状态。

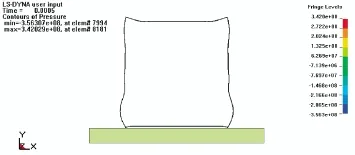

图4 0.50ms时的状态

此后,包装袋逐渐形成腰部较细的形状。在1.40ms时包装袋的上角也产生较大的塑性变形,如图5所示。但整个袋体各部位都在弹性范围内,没有出现破裂现象。

图5 1.40ms时的状态

2.2包装袋单元应力状态变化

在对包装袋着陆冲击过程的数值模拟中,除精确再现了包装袋在各时段的变形情况,还重点模拟了包装袋各单元的应力变化过程。以下为包装袋各单元的应力分析情况。

2.2.1外层包装袋的应力变化

(1)外层包装袋顶部中间与边缘单元

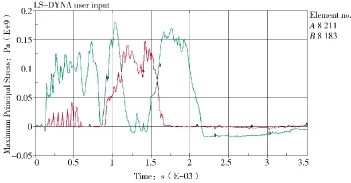

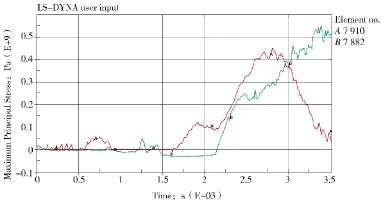

选取外层包装袋顶部中间与边缘的单元节点进行分析。图6为各单元的应力曲线。

图6 外层包装袋顶部中间与边缘的单元应力曲线(A为中间,B为边缘)

图6中,外层包装袋顶部单元的主应力总体上呈拉伸状态,外侧单元和中间单元的应力变化不同步,外侧单元的应力有两个波峰,其峰值大于中间单元的应力峰值。

(2)外层包装袋底部中间与边缘单元

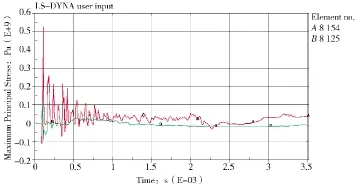

选取外层包装袋底部中间与边缘的单元节点进行分析。图7为各单元的应力曲线。

图7 外层包装袋底部中间与边缘的单元应力曲线(A为中间,B为边缘)

图7中,外层包装袋底部中间单元的主应力总体上呈拉伸状态,外侧单元主应力成拉压振荡状态。就应力峰值来看,中间单元要远大于边缘单元。

(3)外层包装袋侧壁单元

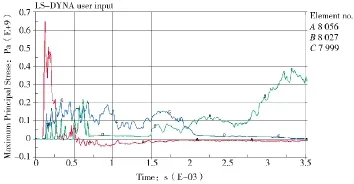

选取外层包装袋侧壁的单元节点进行分析。图8为各单元的应力曲线。

图8 外层包装袋侧壁的单元主应力曲线(A为下部,B为中间,C为上部)

图8中可以看出,外层包装袋侧壁单元的主应力总体上呈拉伸状态,下部单元峰值应力最大,中间(腰部)单元呈振荡上升状态,上部单元应力峰值较小。可见,着陆时侧壁下部是承受冲击力的主要部位,也是最容易破坏的部位。

2.2.2内层包装袋的应力变化

选取与外层包装袋相同位置的节点单元对内包装袋的应力变化进行分析,图9至图11分别为内层包装袋顶部中间与边缘、底部中间与边缘及侧壁单元的应力曲线。

(1)内层包装袋顶部中间与边缘单元

图9 内层包装袋顶部中间与边缘的单元应力曲线(A为中间,B为边缘)

图9中,内层包装袋顶部中间单元的主应力总体上呈拉伸状态,边缘单元主应力呈不断上升状态,与外层包装袋相同,边缘单元的应力峰值大于中间单元。

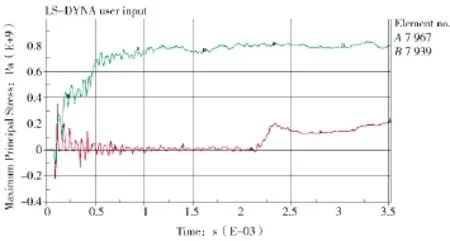

(2)内层包装袋底部中间与边缘单元

下页图10中可以看出,内层包装袋底部中间单元的主应力总体上呈拉伸状态。边缘单元主应力呈不断上升状态,且其拉伸应力大部分时间稳定在0.8E9Pa左右,远大于中间节点的应力值。

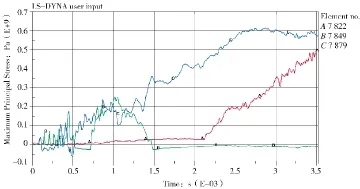

(3)内层包装袋侧壁单元

图11中,内层包装袋侧壁单元的主应力总体上呈拉伸状态,下部单元峰值应力最大,中间(腰部)单元呈振荡上升状态,上部单元应力呈不断上升状态。与外层包装袋相同,内层包装袋侧壁下部也是承受冲击力的主要部位之一。

图10 内层包装袋底部中间与边缘的单元应力曲线(A为中间,B为边缘)

图11 内层包装袋侧壁的单元主应力曲线(A为上部,B为中间,C为下部)

3 结论

从数值模拟过程中包装袋的变形来看,着陆时对包装袋的影响主要集中在包装袋的下侧部。从应力分析的结果来看,最大拉伸应力同样也出现在包装袋的下侧部。外层包装袋着陆时承受的最大拉伸应力出现在包装袋侧面的下部,峰值为0.65E9Pa。内层包装袋着陆时承受的最大拉伸应力出现在底部边缘,峰值为0.81E9Pa。通过对包装袋着陆过程的模拟分析,找出了影响包装袋的主要方式和最有可能破坏的部位。在模拟仿真的基础上,又在河南安阳进行了近30个空投件的机载空投试验,从试验结果来看,包装袋均没有出现破裂现象,而且包装袋的变形部位也与仿真结果一致,进一步验证了采用双层高强度聚丙烯材料的包装方案实施固体食品高空无伞空投的可行性。

[1]李良春,黄刚,李文生,等.基于ANSYS/LS-DYNA的新型着陆缓冲气囊仿真分析[J].包装工程,2012,33(15):16-20.

[2]温金鹏,李斌,杨智春.缓冲气囊冲击减缓研究进展[J].宇航学报,2010,31(11):2438-2447.

[3]王岳.材料在产品设计中的创新应用研究[J].包装工程,2015,36(8):68-71.

[4]张改梅,仵季红,郭福宾.基于ANSYS/LS-DYNA的易拉罐跌落研究[J].包装工程,2011,32(5):4-6.

[5]张恒铭,程德峰,惠笃义.重装空投中影响货物最大翻转角的因素分析[J].四川兵工学报,2014,34(3):37-40.

[6]王俊丽,陈喜春.缓冲包装的跌落仿真[J].包装工程,2007,28(9):8-10.

[7]齐明思,刘守君,赵奇,等.缓冲气囊着陆过程仿真研究[J].包装工程,2013,34(23):5-7.

Study on Simulation of the Airdrop Landing Processof Solid Food Packaging Bag Based on ANSYSLS-DYNA

WANGHong,LISong,DONGXin-dong

(Air Force Airborne Academy,Guilin 541003,China)

Based on ANSYS/LS-DYNA software platform,the packaging project of double-layer high-strength polypropylene material is used.A packaging bag filled with 20 kg rice is taken as an example.Using numerical simulationmethod,micro changing process ofmajormechanics parameters is studied when the packaging bag dropping from 200 m high-altitude and landing impacting.The changing processmainly includes the change of shape and stress.Possible reasons thatmay damage the bag and the most easily destroyable place are found.Feasibility of the double-layer high-strength polypropylene project is testified,which gives a reference to the realization of airdrop of solid food from high altitude.

solid food,packaging bag,landing impact,simulation

TP302.7

A

1002-0640(2016)08-0177-04

2015-06-03

2015-07-21

王宏(1967-),男,山西临猗人,博士,教授。研究方向:空降空投技术。