涡轮盘叶片蓖齿夹具的加工

2016-09-21刘新发哈尔滨东安发动机集团有限公司

刘新发哈尔滨东安发动机(集团)有限公司

涡轮盘叶片蓖齿夹具的加工

刘新发

哈尔滨东安发动机(集团)有限公司

针对篦齿夹具结构和使用原理进行分析,尤其对其关键件榫齿齿形盘的加工方法进行分析比较,摸索出采用自行设计专用定位分度夹具来进行篦齿夹具涡轮分度盘的加工方案及控制加工精度和装配精度的工艺方法,解决了涡轮盘带扭转角的均布榫槽加工精度和分度精度难以保证的工艺难题。

榫齿形;差动分度法;慢走丝线切割;涡轮盘子叶片

1.蓖齿夹具的作用

涡轮盘转子叶片与涡轮盘装配后形成的转子叶片外圆与进气道的间隙的均匀程度及间隙尺寸的精度都由于叶片以其结构复杂、造型特殊、空间角度多,技术要求严,数量多而表现得单靠保证关键件的精度难以保证装配后的技术要求,而航空用涡轮盘转子叶片与涡轮盘组装后由涡轮盘子叶片外圆弧形成的外圆是否精准是航空发动机性能和安全的关键因素。

由于涡轮盘子叶片形状和载荷复杂,数量多,除了严格控制涡轮盘子叶片的制造精度外,还要严格控制涡轮盘子叶片与涡轮盘组装后由涡轮盘子叶片外圆弧形成的外圆精确性,因此蓖齿夹具关键定位分度件齿形盘的加工工艺方法及精度控制方案就成为蓖齿夹具加工的难点和关键点。本文以Ⅰ级涡轮盘子转子叶片用车蓖齿夹具为例,介绍在加工榫齿齿形盘过程中分度方案的确定及采用在零件外侧错位分度定位设计定位夹具的方案,从而保证蓖齿夹具分度定位的准确性和稳定性。

2.蓖齿夹具的关键工件的加工方案

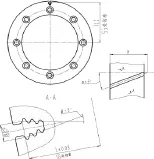

涡轮盘榫形槽定位盘是保证叶片装配作用的关键工件。图1为带榫齿槽的齿形盘件。在涡轮盘榫形槽定位盘的设计要求中,沿圆周均匀分布着55处榫形定位槽的加工为关键工序,本文重点介绍涡轮盘榫形槽定位盘的55处均布榫形槽加工工艺方法。

2.1采用涡轮盘的加工工艺方案加工齿形盘

由于涡轮盘榫形槽定位盘的结构与涡轮盘的结构类似,因此,我们首先想到利用加工涡轮盘的工艺方法来加工涡轮盘榫形槽定位盘,传统的涡轮盘的加工工艺为用分度夹具在拉床上用拉刀分粗、精拉工序加工,然后,设计和加工相应的拉刀和分度夹具的周期和成本远远大于加工此类工装的成本的数倍,不仅在成本上不可接受,而且在制造周期上也满足不了科研工装生产的需要,所以用涡轮盘的加工工艺方法加工齿形盘的工艺路线无法进行,只好另辟蹊径。

图1 带榫齿槽的齿形盘

2.2齿形盘的试制加工工艺方案的确定

为了解决蓖齿夹具的涡轮盘榫形槽定位盘加工难题,我们召开技术研讨会,讨论分析齿形盘的技术要求及加工难点,确定采用慢走丝线切割来加工齿形盘外圆处55等分榫形槽,在此加工方案中如何实现在Φ165圆周内实现55等分分度,是能否成功的关键,若按传统插孔方式分度方案,其空间无法分布55处插孔,若用小型的鼠牙盘分度方式分度,要现定制合乎要求的鼠牙盘。因此,如何解决夹具的分度问题成为齿形盘试制工艺能否成功的关键难题。确定了工艺方案,找到了实现工艺方案的关键所在,我们将重点放在解决夹具分度的攻克上,下面重点介绍夹具的分度问题的解决方案。

3.分度夹具的设计方案

加工出合格的齿形盘是加工涡轮盘子转子叶片用车蓖齿夹具的关键,要想解决齿形盘的加工问题,首先要解决加工齿形盘的夹具的分度问题,夹具分度问题能否成功解决就成为制约齿形盘能否加工合格的关键因素。

通过分析可知,齿形盘的加工难点就是在Φ165的圆周上均匀分布55处榫形槽的加工。

3.1分度盘的分度方案

合格的齿形盘加工完成,是要保证沿周分布的55处榫形槽均匀程度不大于0.05mm,而榫形槽本身形状和精度可以用高精的慢走丝线切割来加工保证,其55处分度用分度夹具进行控制,而分度夹具的关键件是如何解决分度盘的55处分度问题。

传统的分度夹具的分度盘的设计方案,一般分度盘上都安排55个插孔来保证分度的均匀性,然而零件最大外径是Φ165,分布55处榫形槽后,两个榫形槽之间的连接只剩3mm,若分度盘的插孔安排在榫形槽内侧圆周上,由于直径较小,55处分度孔分布空间不够,若分度孔的插孔安排在榫形槽外侧圆周上,由于要切55处榫形槽,两个榫形槽之间剩下的连接体只有3mm左右,分度盘的最大直径也不能太大,以免切完榫槽后分度盘整体结构不稳,经过计算和分析我们最终选择分度盘最大直径在Φ230,分度插孔分布在Φ200直径上,经过计算在Φ200直径上分布55处分度插孔,也只能安排Φ8的插孔,从工艺性上来说,分度插孔为了加工孔径一致,应安排衬套孔,这样就产生了插孔孔径太小,分度精度不好,保证不了分度精度要求的问题。

为了解决这个问题,最终决定采用差动分度法来解决,即55= 11X5,在固定盘上加工11处分度孔,在转动盘上加工5处合适的分度插孔,这样差动组合分度保证55处分度孔。

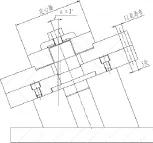

3.2分度夹具的设计

确定了分度夹具的分度盘的分度工艺方案,我们就可以考虑分度夹具的整体结构,经过考虑慢走丝线切割的加工范围和加工装夹方式,设计出加工齿形盘的分度夹具如图2所示,经过在慢走丝线切割机上连续近7天的分度切割55处榫形槽,最终将齿形盘加工合格,保证了涡轮盘子转子叶片用蓖齿夹具工装的试制成功,保证了零件的研制进度。

图2 慢走丝线切割分度夹具

4.结语

对于涡轮盘子转子叶片用车蓖齿夹具试制成功,标志着我们在装配质量控制方面又取得了重大的进步,同时我们在加工涡轮盘子转子叶片用车蓖齿夹具过程中也取得了实质性的加工经验,并经过实际加工验证满足了齿形定位盘的加工要求。

[1]成大先.《机械制造手册》[M].5版.北京:机械工业出版社,2010.

[2]赵如福.《金属机械加工工艺人员手册》[M].上海:上海科学技术出版社,2006.

[3]成大先.《机械设计手册》[M].5版.北京:化学工业出版社,2008.