大型平台组块装船优化设计研究

2016-09-20施昌威中国石油集团海洋工程有限公司工程设计院北京100028

施昌威中国石油集团海洋工程有限公司工程设计院,北京100028

大型平台组块装船优化设计研究

施昌威

中国石油集团海洋工程有限公司工程设计院,北京100028

平台组块为海洋油气上部设施的组合,一般重量大、荷载复杂。由于海上恶劣的环境条件,给组块的安装带来了严峻的挑战。准确合理的装船分析,是平台组块安装的重要保证。对传统装船设计中单体滑靴装船方式进行了研究,分析了该装船方式的不足,通过对滑靴进行优化,提出采用整体滑靴的装船方式,并分析了整体滑靴装船失效工况。改进后的装船方法提高了安全性,节省了投资,经现场工程验证满足要求。

组块;装船;拖航;吊装;荷载

随着海洋油气勘探开发从浅海、半浅海向深海延伸,风、浪、流等环境工况更为恶劣,逐渐趋于使用大型综合平台进行开发,平台组块的质量逐渐由几百吨发展为几千吨甚至几万吨,对组块的安装技术提出了严峻的挑战。

由于大型组块质量较大,超出了常规海上浮吊的吊装能力,而超大型浮吊费用昂贵、资源紧张,难以满足工程要求,因此,组块在场地完成建造施工后,通常采用滑道滑移的方式装船。为保证该过程的结构安全,需进行装船分析,以确保组块满足规范及设计要求。

本文对传统装船设计中单体滑靴的装船方式进行了分析,该方式的牵引力主要由组块结构承受,对结构强度提出了更高的要求,增加了风险和投资。通过对滑靴进行优化,提出采用整体滑靴的装船方式,较传统的单体滑靴更加安全、可靠。并以渤海湾某油田平台为例进行说明。

1 采用单体滑靴的组块装船分析

平台组块在常规装船分析中,一般采用4个单体滑靴进行支撑和滑移,通过绞车牵引前两个滑靴,组块在滑道上整体向驳船上滑行,4个滑靴承受了与滑道的摩擦力。对该过程的所有工况进行分析,确保装船满足规范要求。

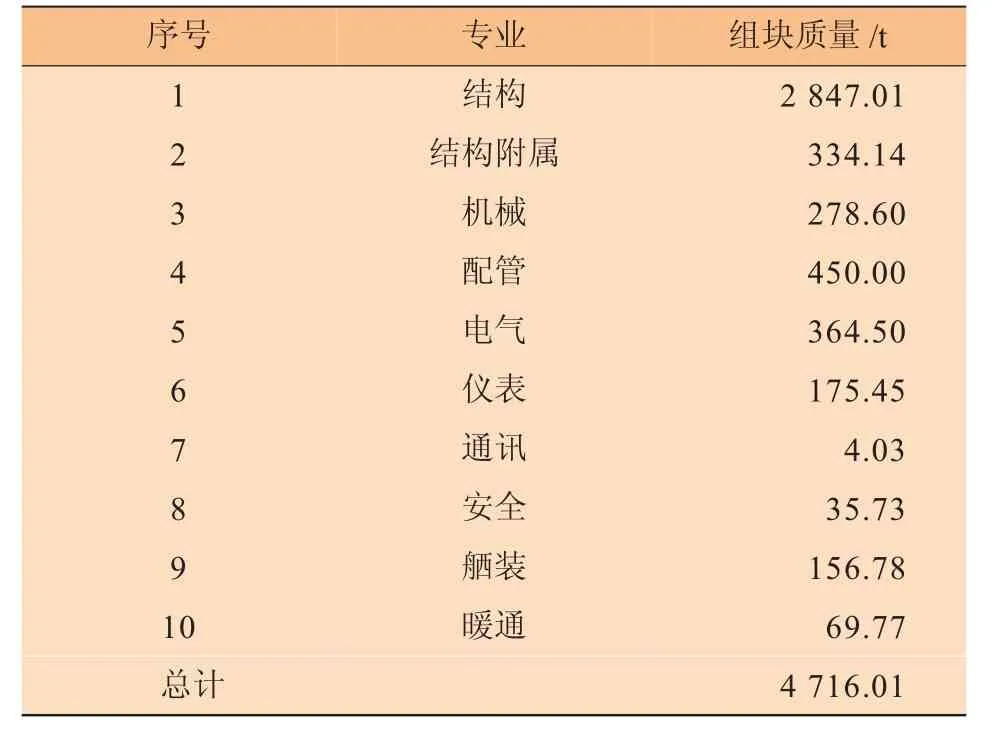

1.1组块质量结构专业人员在组块设计阶段需根据各专业提供的质量,进行模型的建立和荷载的施加,本文算例中的组块质量如表1所示。

1.2装船分析

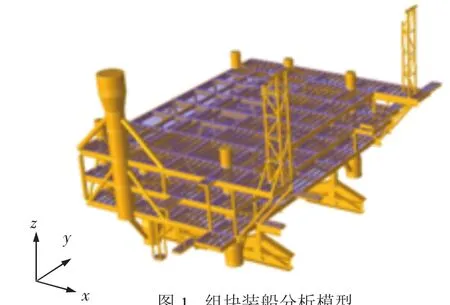

1.2.1结构模型建立

采用SACS软件建立装船分析的计算模型,该模型为三维空间结构,详细模拟了所有对结构强度和刚度有较大影响的构件,包括主次梁、甲板、滑靴、吊机立柱、休息臂等,楼梯、栏杆等附属构件采用重量进行模拟,设备荷载通过质量单元的形式模拟,并考虑一定的系数。所有梁单元之间的节点为刚性连接。

采用坐标旋转和平移的方式,将建完的组块分析结构模型调整到装船位置,如图1所示。

表1 各专业组块质量

图1 组块装船分析模型

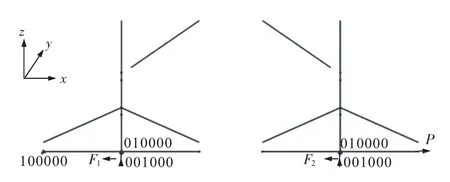

1.2.2边界条件

在计算分析中,组块下面的4个滑靴用4根垂直方向的杆件加以模拟,在垂直方向的撑杆下端设置边界条件为001000。在水平方向设置杆件模拟水平支撑,其中,x方向的支撑设置在杆件的外侧端部,边界条件为100000,y方向的支撑设置在立杆与水平杆连接的节点上,边界条件为010000,如图2所示。

图2 边界条件及荷载施加示意

1.2.3荷载条件

组块受到的拖拉力(P)施加在滑靴前部处,拖拉力的大小根据滑靴与滑道之间的滑动摩擦因数与组块总质量计算得到,滑动摩擦系数取0.2,拖拉力方向与组块滑移方向一致。

组块受到的摩擦力(F)施加在靴立柱底端,摩擦力的大小根据滑动摩擦因数与每个滑靴的支撑力计算得到,分别施加在每个滑靴上,方向与组块滑移方向相反。图2以两个滑靴为例,示意P和F。

1.2.4不均匀装船工况

为了模拟不均匀装船,程序分析过程中在组块的每个支撑点的垂直方向依次施加了一定的位移,本文指定强迫位移为25 mm。

1.3单体滑靴装船分析计算

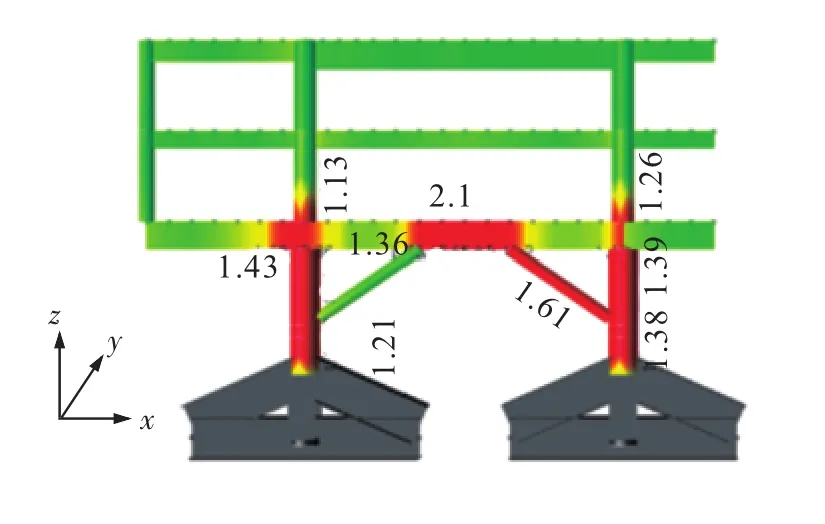

在完成结构模型建立和边界条件定义后,进行装船分析的初步计算。分析包括不均匀装船工况(按照垂向正负偏差不超过25 mm考虑)和拖拉工况。计算结果见图3。从图3可以看出,平台组块的整体应力比(最大值2.1)较大,不满足规范“整体应力比<1”的要求[1-3]。

图3 单体滑靴装船的计算应力比分布

因此针对单体滑靴装船,为保证装船施工的结构安全,需对组块进行加强,但会大幅增加组块的质量,对后续的运输、安装、在位等工序造成一系列影响,同时增加了投资。

经分析,由于滑靴各自独立,在荷载传递过程中不能形成整体,导致牵引滑移时上部组块的受力较大。若对滑靴进行优化,使荷载传递的方式改变,可能会减少组块结构的受力情况,最终达到满足规范的要求。

2 采用整体滑靴的组块装船分析

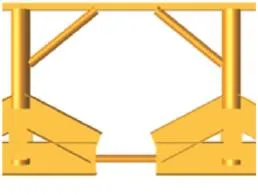

针对单体滑靴组块装船不满足强度要求的问题,采用优化单体滑靴结构形式,将4个滑靴前后相连,形成2个整体滑靴,前后滑靴采用杠杆连接,如图4所示。滑靴成为一个整体,在装船施工时,将组块的牵引力作用在前部的滑靴上,大部分的牵引力直接通过前部滑靴连接件传递到后部的滑靴上,有效避免了荷载从上部组块传递,大幅降低了组块结构承受的牵引力。

图4 前后滑靴采用杆件连接

2.1采用整体滑靴装船分析计算

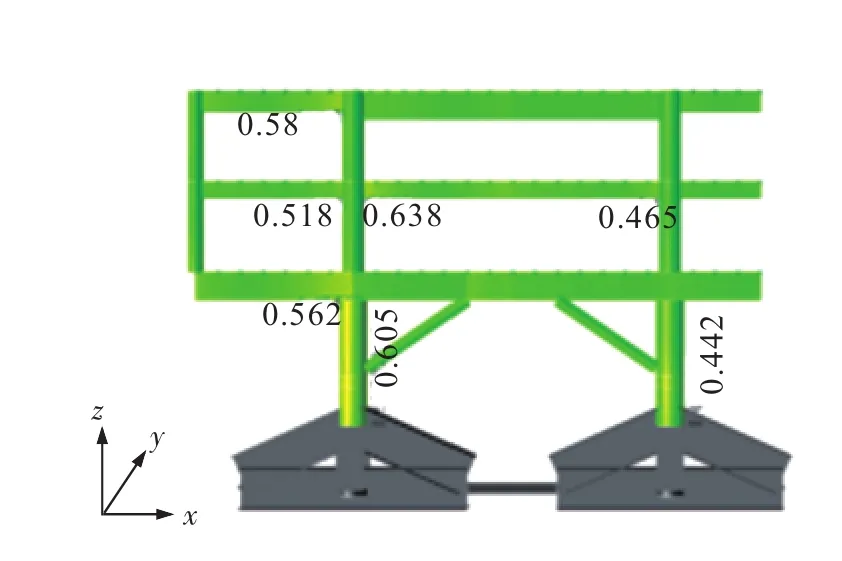

按照改进后的滑靴连接方式,在组块质量、结构形式、牵引荷载、边界条件等均不变的前提下,对整体滑靴装船进行分析计算,结果如图5所示。组块结构上最大应力比为0.638,满足规范应力比小于1的要求。从图5也可以看出,整体滑靴装船的方式较单体滑靴的结构应力比明显降低,该方式避免了对组块结构本身进行加强,节省了投资。

图5 整体滑靴装船的计算应力比分布

2.2采用整体滑靴装船中某滑靴失效工况分析

传统的装船分析工况一般考虑单个滑靴偏移位移,即垂向正负偏差不超过25 mm。但未考虑单个滑靴失效的工况,而实际情况在出现事故工况时,组块滑靴正负偏差可能会超过25 mm,甚至出现其中某个滑靴失效,导致出现组块三点支撑的工况。

为保障组块滑移过程中的安全,本文针对整体滑靴的装船方式,应用SACS软件中的Member Type No Load功能,分别对4个滑靴的垂向支撑杆件进行失效处理,即每次假设1根撑杆失效,分析模型的整体强度。分析结果表明该工况发生时,部分杆件应力超出规范要求。在设计中,对该杆件进行了结构的局部加强处理,因此即使出现单一滑靴失效的工况,组块的强度仍满足规范的要求,可有效地避免整体结构的失效。

3 组块装船的现场实施

3.1组块的总体布置

组块在装船设计时,总体布置需综合考虑码头、施工驳船、滑轨间距等因素,合理布置组块的装船方式。驳船的选择需根据船体的结构强度、调载能力、潮汐变化,以及组块的大小、质量、重心等因素,选择合适的驳船进行组块装船。

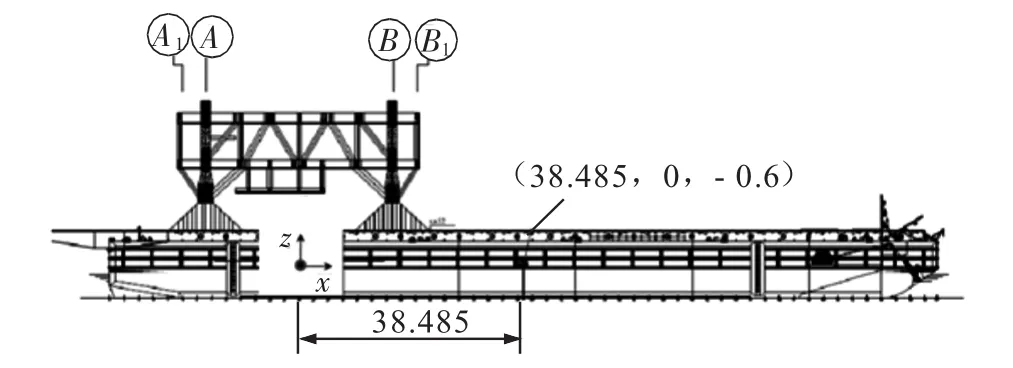

本文计算模型的坐标原点位于组块主轴交叉点以及驳船甲板面上,x轴沿船尾向船首方向,y轴沿船左首方向,z轴垂直于船体甲板向上。组块的总体布置及坐标如图6、图7所示。

图6 组块总体布置俯视图及平面坐标

图7 组块总体布置侧视图及纵坐标

3.2现场装船

通过对组块拖拉工况、不均匀装船工况、滑靴失效工况的计算分析,计算结果均满足规范要求。结合计算分析、船舶资源、潮汐、天气等综合条件,制订出合理的装船方案。码头滑移现场实况见图8,装船完成后现场实况如图9所示。

组块在牵引装置的牵引下,分别沿码头、驳船的滑道缓慢滑移上船,经现场的装船验证,组块实现了安全装船,满足工程要求。

图8 滑移装船(码头滑道)

图9 滑移装船完成

4 结束语

本文对组块的装船关键设计技术进行了研究,包括:结构的模拟、边界条件的设置、荷载的施加、计算结果的规范校核、总体布置等内容,并在传统设计方法的基础上,提出了两点优化,为类似的组块设计提供借鉴和参考。

(1)在滑靴的考虑中,提出了整体滑靴的方式,有效降低了滑移牵引过程中组块的结构强度影响,较传统的做法更加安全可靠。

(2)组块装船分析中,分析了组块装船过程中单个滑靴失效的工况,较传统设计更为全面地考虑了装船过程中的工况。

[1]API RP2A-2007,RecommendedPracticeforPlanning,Designing and Constructing Fixed Offshore Platforms-working Stress Design[S].

[2]ANSI/AISC 360-05-2005,Specification for Structural Steel Buildings[S].

[3]刘波,杨亮,田其磊,等.海洋平台上部组块吊装方案优化分析[J].石油工程建设,2011,37(4):24-26.

OptimalDesign Research on L oad-out Process ofL arge Platform Topsides

SHIChangwei

Engineering&Design Institute of CNPC Offshore Engineering Co.,Ltd.,Beijing 100028,China

The platform topsides is a combination of upper facilities of a platform,it has a large weight and complex loads. Due to the harsh environmental conditions,the installation of the topsides is a serious challenge.The accurate and reasonable analysis on the topsides load-out process is the guarantee of the topsides installation.The paper summarizes the convenitional separated skid-shoes design method and analyzes the disadvantage of that method.Based on the skid-shoes structural optimization,the separated skid-shoes are connected to form the integral skid-shoes structure. Also,the integral skid-shoes failure case in the platform topsides load-out process is analyzed.The improved load-out method raises load-out safety and saves cost,and is verified by field engineering practice.

topsides;load-out;towage;hoisting;load

10.3969/j.issn.1001-2206.2016.04.006

施昌威(1984-),男,湖北仙桃人,工程师,2009年毕业于长江大学海洋结构工程专业,硕士,从事海洋工程平台结构设计研究工作。Email:181292031@qq.com

2016-02-19