TP321不锈钢管材分层缺陷产生的原因及其超声波检测

2016-09-20吴昊安祯钰

吴昊,安祯钰

青岛维康中油检测所,山东青岛266300

TP321不锈钢管材分层缺陷产生的原因及其超声波检测

吴昊,安祯钰

青岛维康中油检测所,山东青岛266300

在不锈钢液态成型过程中加入稳定化元素Ti,可提高不锈钢材的焊接性和抗晶间腐蚀的能力。但若Ti元素的添加顺序或添加量不正确,那么管头位置的不锈钢常会形成TiN或者TiC的富集区,从而导致管材产生分层缺陷。采用脉冲反射式超声波检测方法,配合合适的检测工艺,可以有效地检出该类缺陷,从而保证被检产品的质量。在简要介绍了工程中TP321不锈钢管道出现分层缺陷问题的基础上,论述了采用化学分析方法、硬度测试方法、显微金相组织分析方法等研究TP321不锈钢管材产生分层缺陷的原因。研究结果指出,在管材分层处,Ti元素以TiN或者TiC夹杂物的形式富集,导致管材沿圆周方向形成了条带状缺陷,严重的部分形成了分层。依据这一结果,工程中制订了采用对该类型缺陷检测灵敏度较高的脉冲反射式超声波检测方法,并配合合适的检测流程进行检测,从而准确地定位、切除了缺陷,解决了工程问题。

不锈钢管;分层缺陷;原因分析;超声波检测

1 TP321不锈钢管道的分层缺陷问题

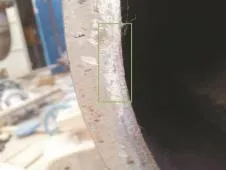

图1 坡口处发现“疑似裂纹”

国内在对某30万t/a柴油加氢装置进行检修时,需更换TP321材质的不锈钢管道,规格为φ219 mm ×15.09 mm,长度137 m。不锈钢管生产厂家提供的8根管材运抵施工现场后,施工单位在采用正常工艺进行切割预制并加工坡口时,发现坡口位置出现周向“疑似裂纹”的缺陷,长度约为150 mm,见图1。我单位对此部位进行了渗透检测,并沿轴向方向进行了修磨,发现该“疑似裂纹”沿管轴向方向延伸,见图2。施工单位决定将此管段切除,不予使用,但管段切割后,该“疑似裂纹”由于受力原因,开口变宽,见图3。我单位对该管段进行了100%测厚检测,发现该“疑似裂纹”在轴向的分布情况为白色记号笔标定的区域,见图4。经进一步对该缺陷的形成原因进行分析,断定该“疑似裂纹”应为TP321管材成型加工过程中产生的分层缺陷,并制订了无损检测方案。

图2 对“疑似裂纹”处进行渗透检测

图3 管段切割后“疑似裂纹”开口变宽

图4 “疑似裂纹”在轴向的分布情况

2 TP321不锈钢管材分层缺陷产生的原因分析

2.1化学分析

在TP321不锈钢管有分层缺陷的区域进行取样,个别区域取样后可直接分开成两部分,见图5。采用XRF光谱对试样进行分析,未分层处和分层处的Ti元素有明显的区别,测试结果见表1。

表1 XRF光谱分析结果(质量分数)

从表1可以看出,分层处的Ti元素明显偏高,属于Ti元素富集区,而未分层处的Ti元素含量较低。

图5 分层位置取样

2.2硬度测试

使用EV-4000TKR型维氏硬度计加载9.8 N的力对未分层处和分层处分别进行维氏硬度测试,测试结果见表2。

表2 维氏硬度分析结果

从表2可以看出,分层处维氏硬度比未分层处高很多,符合夹渣物特征,初步判断夹渣物为TiN或者TiC[1]。

2.3显微组织

样品经磨抛并用王水腐蚀处理后,利用电子显微镜Axio Observer.A1m进行金相分析,未腐蚀分层处显微形貌见图6,经腐蚀后分层处显微形貌见图7,经腐蚀未分层处显微形貌见图8,经腐蚀分层处放大500倍的显微形貌见图9。

图6 未腐蚀分层处形貌(放大100倍)

从金相试验结果可以看出,未经腐蚀的分层处存在着许多聚集的夹杂物,经腐蚀放大之后能看到夹杂物呈带状分布,且在分层处分布密集,未分层处趋于零星分布。

2.4分析与讨论

从以上化学成分分析、维氏硬度试验及金相组织分析结果可以看出,在分层处Ti元素以TiN或者TiC夹杂物的形式富集,大量夹杂物沿管道圆周方向形成了条带状缺陷,严重部分形成了分层。

图7 经腐蚀分层处形貌(放大200倍)

图8 经腐蚀未分层处形貌(放大200倍)

图9 经腐蚀分层处形貌(放大500倍)

3 TP321不锈钢管材分层缺陷无损检测

3.1检测工艺的确定

由于分层缺陷的分层面沿TP321不锈钢管圆周方向分布,且在钢管轴向有较大的面积形延伸,故采用对该类型缺陷检测灵敏度较高的脉冲反射式超声波检测方法[2],在不锈钢管的外壁对其进行检测。

又由于TP321不锈钢材质晶粒粗大,会降低超声波检测的灵敏度,且分层面距管内壁均为3 mm左右,故使用双晶纵波聚焦斜探头进行缺陷定位。缺陷定位后,应使用测厚仪进行复验确认。测定时,应使探头焦点尽量靠近分层面附近,并使用专用试块进行声速测定。

另外,个别管材壁厚不均匀也会造成对壁厚较薄回波和分层缺陷回波的误判,因此需使用测厚仪在管材内外表面进行确认,如无法在内表面实施,需利用超声波波形特征对缺陷进行分析判断,分析过程中应注意闸门的设置。

3.2检测比例的确定

由于到货的8根TP321不锈钢管在下料预制后随机安装在装置的不同位置,因此为找出全部分层缺陷,需对137 m长的φ219 mm×15.09 mm的管材进行100%检测。

4 检测结果及处理

经对137 m长的规格为φ219 mm×15.09 mm 的TP321不锈钢管材进行100%超声波检测后,共发现了9处分层缺陷,分层缺陷总长3.28 m,对这些缺陷均做了切除处理。为严格保证被检产品的质量,又对同材质、同批次的φ219 mm×10 mm、φ168 mm×9.5 mm的管材进行抽检,结果未发现分层缺陷。

5 结束语

为提高不锈钢材的焊接性和抗晶间腐蚀的能力,避免在奥氏体晶界形成贫铬区,常在不锈钢液态成型过程中加入稳定化元素Ti。但若Ti元素的添加顺序或添加量不正确,常会导致在管头位置形成TiN或者TiC的富集区,该区域力学性能较差,在管材成型过程中易形成分层缺陷。采用脉冲反射式超声波检测方法,配合合适的检测工艺,可以有效地检出该类缺陷,从而保证被检产品的质量。

[1]王楠.不锈钢厚壁管分层缺陷判定及处理过程[J].山东:山东化工,2013,42(8):115-117.

[2]王小雷.承压类特种设备无损检测相关知识[M].北京:中国劳动社会保障出版社,2013:31.

Forming Reason and Ultrasonic Detection of L amination Defects in TP321 Stainless SteelPipes

WU Hao,AN Zhenyu

Qingdao Weikang NDE Zhongyou Test Institute,Qingdao 266300,China

TP321 stainless steel pipes are extensively used for refinery devices,because they possess strongly corrosion resistance,high tensile strength,fatigue resistance,stable chemical composition and low price.Adding alloying element Ti in stainless steel with improper sequence and quantity can sometimes lead to lamination defects.In this paper,the reason of the lamination defects in TP321 stainless steel pipes is analyzed by the methods including chemical analysis,hardness test and micro metallographic structure analysis.The research results indicate there are rich inclusions of TiN or TiC in the lamination causing belt defects along the pipe circumference.Based on the research results,the ultrasonic pulse-echo testing method possessing higher testing accuracy for lamination defects is used together with proper testing process,then the defects are accurately located and cut off.

stainless steelpipe;lamination defects;reason analysis;ultrasonic testing

10.3969/j.issn.1001-2206.2016.04.022

吴昊(1981-),男,内蒙古通辽人,工程师,2005年毕业于中国石油大学(北京)金属材料专业,现从事无损检测技术质量管理工作。Email:wuhao08054@163.com

2015-10-19;

2016-02-18