HCC纤维增强复合防腐内衬技术在长庆油田集输管道中的应用

2016-09-20毛升好唐勇雷晓青苏庚王春生肖新征赵文博长庆油田分公司技术监测中心陕西西安7008长庆油田分公司第二采油厂甘肃庆城74500陕西天元石化建设工程有限公司陕西西安7008

毛升好,唐勇,雷晓青,苏庚,王春生,肖新征,赵文博.长庆油田分公司技术监测中心,陕西西安7008.长庆油田分公司第二采油厂,甘肃庆城74500.陕西天元石化建设工程有限公司,陕西西安7008

HCC纤维增强复合防腐内衬技术在长庆油田集输管道中的应用

毛升好1,唐勇1,雷晓青1,苏庚2,王春生3,肖新征3,赵文博3

1.长庆油田分公司技术监测中心,陕西西安710018

2.长庆油田分公司第二采油厂,甘肃庆城745100

3.陕西天元石化建设工程有限公司,陕西西安710018

油水集输管道长期输送含水原油和油田污水,为防治管道内壁腐蚀,减少因管道腐蚀破漏造成的生产运行及环境污染事故,长庆油田引入纤维增强复合防腐内衬技术(HCC)。介绍了HCC的工作机理及其防腐性能、机械性能和涂层性能指标。对其工艺流程和喷砂除锈、内壁挤涂、质量检验等主要工序方面进行了说明,并以长庆油田第二采油厂元城作业区为例,对HCC在两条集输管道的应用情况进行了分析,结果表明内挤衬涂层基本完好,防腐效果良好。此外对长庆油田2012-2015年应用该技术的728条集输管道防腐效果进行了调研统计,数据显示总体应用效果良好,成功解决了长庆油田原油及污水集输管道内壁腐蚀难题。可为国内其他油田集输管道的内腐蚀防治提供参考和借鉴。

集输管道;内壁腐蚀;HCC;应用

长庆油田现阶段在役的油水集输管道达到数万千米,其中投产运行超过10年的占22.4%,5~10年的占32.1%,5年以下的占45.5%。管道长期输送含水原油和油田污水,常因腐蚀性介质造成内壁穿孔。为减少因腐蚀造成的管道破漏,确保油田生产安全运行,防止环境污染,长庆油田近年来一直致力于油水集输管道内防腐的研究,尤其是引入纤维增强复合防腐内衬技术(以下简称HCC),取得了很好的防治效果。

1 纤维增强复合防腐内衬技术

HCC是以环氧树脂为基体、玻璃纤维为增强体、其他功能性组分为辅的复合化工材料作为涂料,把管道内壁与腐蚀介质隔离[1],以达到消除管道内腐蚀的一种新型实用技术,施工可操作性强,形成的内涂层防腐性能及机械性能良好。

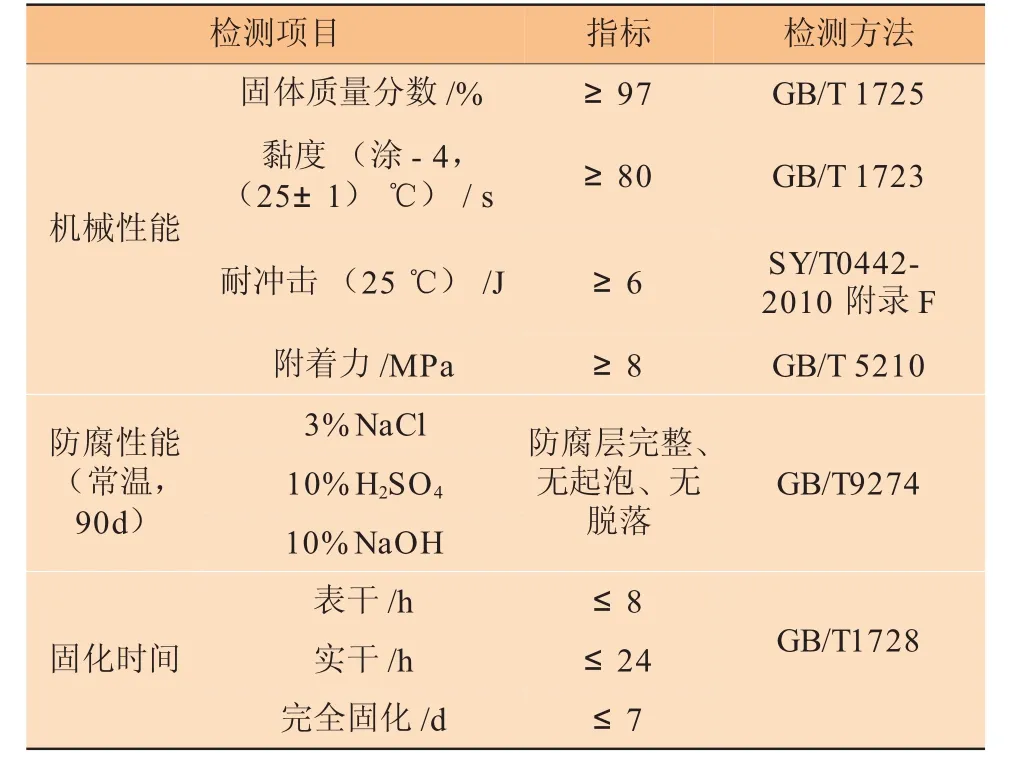

涂料中环氧树脂固化后形成稳定的网状立体结构,使涂层具有优异的防腐性能;分子中的羟基、醚键等极性基团与钢材表面通过次价键、氢键等化学键,构成物理、化学粘附,形成稳定的界面,并且涂料中加入玻璃纤维为增强体,弥补了传统防腐体系力学性能差的缺陷,保证固化后涂层有足够的力学强度,使涂层具有良好的机械性能。HCC涂层性能指标见表1。

表1 HCC涂料和涂层性能指标

2 HCC施工工艺

2.1工艺流程

第一步:完成施工前的各项准备工作,包括管道交底、施工方案编制及审批、材料进场检验等;第二步:管道内壁喷砂除锈;第三步:管道通球检查;第四步:内壁挤涂;第五步:管道内涂层质量检验[2]。

2.2主要施工工序

2.2.1喷砂除锈

采用空气压缩机,压力控制在0.8~1.0 MPa,将10~20目的石英砂从管道一端送入,砂粒在压缩空气驱动下呈高速无规则运动,在管道内壁产生高频撞击、摩擦,使基材表面达到Sa2.5级的要求。

2.2.2内壁挤涂

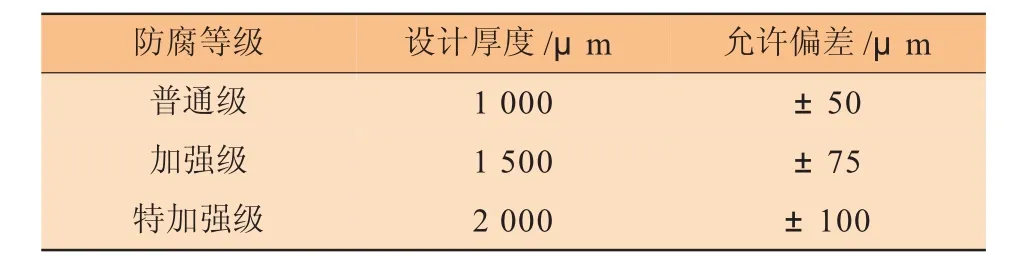

根据设计涂层厚度(见表2)和管道内表面积大小计算原料用量,将内衬原料与固化剂按厂商使用说明书配合比例搅拌至充分混合。按照风送内挤涂工艺操作规程,根据管道尺寸选好涂覆器,并置入管道内,使用齿轮泵注入预混内衬原料,检查气管、阀门等状态,确认无误后开始加压挤涂。每层涂敷的厚度为300~350 μm,根据设计厚度计算涂敷次数。每层之间的挤涂间隔时间不少于8 h,前一层达到表干后进入第二层挤涂。

单层原料量按下式计算:

表2 涂层等级与厚度

式中:G为原料用量,kg;K为裕度系数,取1.2;D为管道内径,m;L为施工管道长度,m;T为涂层湿膜厚度,m;ρ为原料密度,kg/m3;A为原料固体质量分数,%。

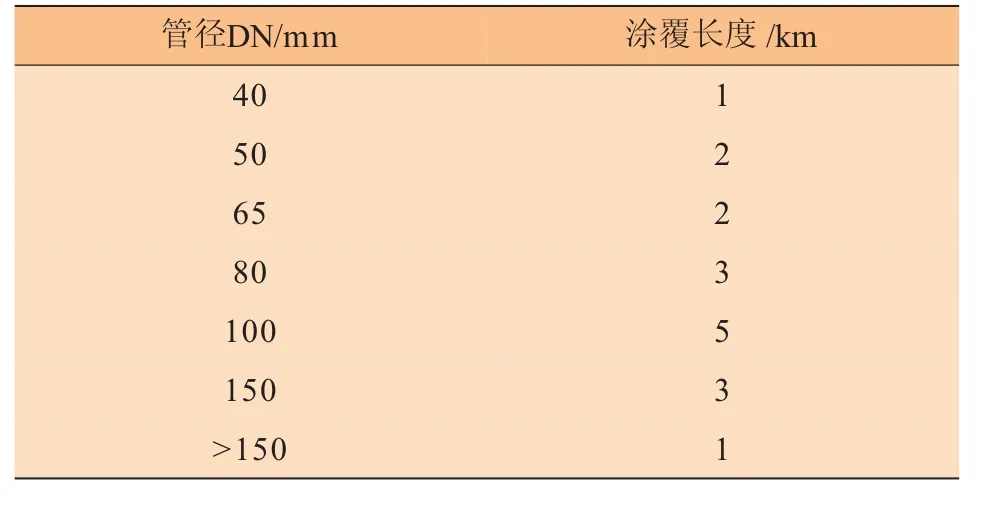

管道单次连续涂覆最大长度见表3。

表3 管道单次最大涂覆长度

若对已经投入使用过的原油或污水管道进行内涂施工,应先对旧管道进行热洗和除锈,确保管内壁的油垢、水垢、结蜡等腐蚀产物清除干净后再按新管道工序进行喷砂除锈、内挤涂。

2.3内衬层现场质量检验

由于HCC在我国使用时间较短,尚未制订相关质量验收规范,因此,在实际应用过程中,结合油田实际,选取内涂层外观质量、厚度、附着力、耐化学稳定性、耐含油污水稳定性、耐盐雾稳定性等12项关键技术指标对纤维增强复合防腐层进行质量控制和性能检验。在施工现场主要对内涂层外观质量、厚度进行检验,其他技术指标通过型式检验在有资质的检测机构的实验室完成[3-9]。

3 HCC在长庆油田的应用

本文以长庆油田第二采油厂元城作业区为例,介绍HCC在该作业区集输管道的应用。元城作业区单井平均日产含水原油8.69 m3,平均含水79.4%,水质分析结果见表4。

表4 元城作业区主要区块水质分析结果

由于综合含水及矿化度整体较高,水体呈现弱碱性,腐蚀性离子含量高,导致该区块采油集输管道腐蚀严重,出现频繁的腐蚀穿孔。

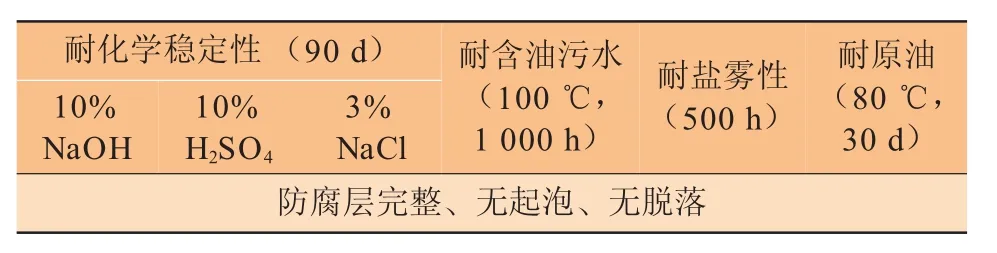

为此,决定采用HCC对管道进行内腐蚀防治。正式施工前,先进行施工工艺评定,在试验管段上进行试挤涂,并进行型式检验,经外观和厚度检测合格后,向有资质的检测机构送检,试样干膜厚度为200 μm,检测结果见表5~6。根据检测结果判定,技术指标符合相关要求,工艺评定合格,并依据工艺评定编制了施工工艺规程。

表5 涂层耐介质腐蚀性能

表6 涂层机械性能

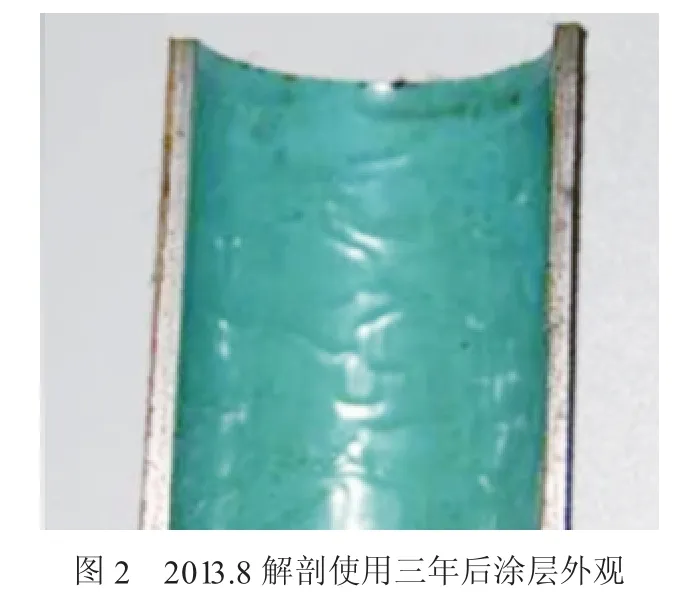

2010年6月分别对元城作业区元平十井组-元东三转长3.8 km的D 89 mm×4 mm输油管道和元东一转-污水站(复线)长0.3 km的D 159 mm× 5 mm污水管道进行了HCC内衬处理,其中元平十-元东三转管道分1.7 km和2.1 km两段涂覆,元东一转-污水站(复线)为一段涂覆。两条管道运行参数见表7。

表7 管道运行参数

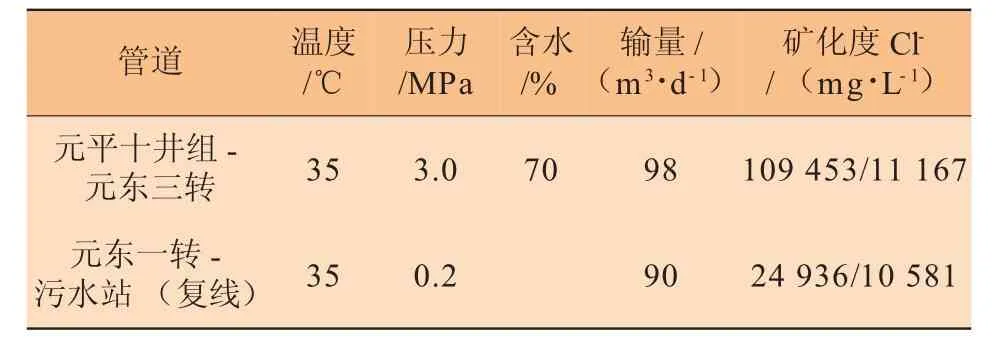

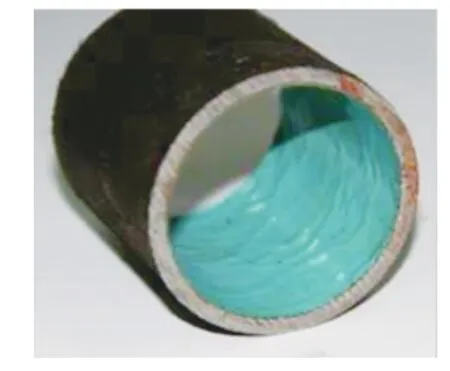

2012年6月、2013年8月分别截取解剖元平十-元东三转输油管道,管道内涂层如图1-2所示。

图12012 .6解剖使用两年后涂层外观

图22013 .8解剖使用三年后涂层外观

从图1-2可以看出,运行2~3年后,管道内壁涂层表面光滑,厚度均匀,偏差小于5%,电火花(6 kV)检测无漏点,内挤衬涂层基本完好,防腐效果良好。

2015年,对实施内衬5年之后的两条管道运行情况进行对比,见表8。

表8 管道腐蚀穿孔情况对比

长庆油田于2008年开始HCC的少量试验性应用,2012-2015年开始规模化推广,近四年HCC在油田区域共计应用5 480 km,应用统计如图3所示。其中原油管道4 323 km,占总量的78.9%;污水管道共计729 km,占总量的13.3%;清水管道428 km,占总量的7.8%。

图3 HCC内衬在各类管道的应用统计

2015年6月对长庆油田2012-2014年HCC内涂施工的集输管道开展专项调研后进行统计,新建管道进行HCC内涂处理的有411条,已经投产运行后停产再进行HCC内涂处理的有317条,共728条。其中674条(占92.58%)管道没有发生腐蚀穿孔,大大延长了使用寿命;22条原油管道(占3.02%)和9条污水管道(占1.24%)因HCC内防腐层固化时间不足7 d,仓促投产,造成涂层附着力不足,受介质冲刷减薄,抗腐蚀性能降低,出现腐蚀穿孔;18条原油管道(占2.47%)和5条污水管道(占0.68%)受机械碾压、人为破坏、地质灾害等外力因素影响发生局部破漏。总体应用效果良好,成功解决了长庆油田原油及污水集输管道内壁腐蚀难题。

4 结束语

在油田油、气、水集输运行的过程中,因管道腐蚀破漏造成的生产安全事故和环境污染事故仍将是油田建设者们需面对的难题之一。HCC内衬具有优良的耐腐蚀性和机械性能,能延长管道使用寿命,降低原油及污水管道破漏事故的发生,且成本合理,施工周期短,工艺技术基本成熟。通过HCC在长庆油田的成功应用为防治集输管道的腐蚀破漏找到了解决办法,可供同行业者参考借鉴。

[1]王建雷,耿铂.集输管道的内壁腐蚀与控制[J].石油化工腐蚀与控制,2008,25(5):42-44.

[2]闫贵堂,曲涛,陈磊.HCC纤维增强复合防腐内衬技术[J].油气田地面工程,2013,32(4):109-110.

[3]梁桂海,唐勇,吴永峰,等.环氧玻璃钢外防护层技术在长江定向钻穿越中的应用[J].石油工业技术监督,2014,30(8):12-14.

[4]赖广森,廖宇平,李嘉,等.埋地管道防腐层缺陷检测技术最新进展[J].管道技术与设备,1999,6(4):34-36.

[5]秦先勇,王立辉,梁晓飞,等.埋地管道防腐层缺陷检测技术及其应用[J].科学技术与工程,2006,6(2):181-186.

[6]俞蓉蓉,蔡志章.地下金属管道的腐蚀与防护[M].1版.北京:石油工业出版社,1998.

[7]徐忠苹.油气管道内防腐层补口技术进展[J].石油工程建设,2011,37(S1):7-10.

[8]张其滨,张丽萍,刘金霞.管道3LPE防腐层补口技术研究和应用新进展[J].石油工程建设,2014,40(1):45-49.

[9]龙媛媛,王遂平,刘瑾,等.油气长输管道腐蚀检测评估技术研究与应用[J].石油工程建设,2011,37(6):27-30.

Application ofHCCin Pipeline Inner WallAnticorrosion in Changqing Oilfield

MAO Shenghao1,TANG Yong1,LEIXiaoqing1,SU Geng2,WANG Chunsheng3,XIAO Xinzheng3,ZHAO Wenbo3

1.Technology Monitoring Center of Changqing Oilfield Company,Xi’an 710018,China

2.No.2 OilProduction Plant of Changqing Oilfield Company,Qingcheng 745100,China

3.Tianyuan PetrochemicalConstruction Engineering Co.,Ltd.,Xi’an 710018,China

In order to prevent inner wall corrosions of oil and wastewater pipelines and reduce accidents of production operation and environmentalpollution caused by pipeline corrosion,Changqing Oilfield applies the technology of fiber reinforced composite anticorrosive lining(HCC).This paper introduces the working mechanism,anticorrosion properties,mechanical properties and coating performance indexes of HCC,illustrates HCC process flow and main operation procedures such as sand blasting,squeeze coating on inner wall and quality inspection.It takes Yuancheng Operation Zone of No.2 OilProduction Plant of Changqing Oilfield Company for example to specifically analyze the effects of two gathering and transportation pipelines applied HCC and shows the squeeze coatings on inner walls are in good condition.Also,the effects of 728 pipelines applied HCC in 2012-2015 are statistically investigated and the data show that general application effects are good.The pipeline inner wall corrosion problem in oil and wastewater pipelines of Changqing Oilfield are successfully resolved.

gathering and transportation pipeline;inner wallcorrosion;HCC;application

10.3969/j.issn.1001-2206.2016.04.019

毛升好(1969-),男,甘肃甘谷人,工程师,2006年毕业于西北工业大学土木工程专业,现主要从事工程质量监督及技术监测工作。Email:ty.cqcj@126.com

2016-03-10