己二腈生产技术的研究进展

2016-09-20石广雷王文强段继海张自生

石广雷,王文强,段继海,张自生

(1青岛科技大学化工学院,山东 青岛 266042;2生态化工国家重点实验室,山东 青岛 266042)

己二腈生产技术的研究进展

石广雷1,2,王文强1,2,段继海1,2,张自生1,2

(1青岛科技大学化工学院,山东 青岛 266042;2生态化工国家重点实验室,山东 青岛 266042)

己二腈是工业上合成尼龙66的重要的中间体,目前世界上主流的合成路线主要有两种:丙烯腈电解二聚法与丁二烯直接氢氰化法。本文着重对这两种工艺路线的技术特点与化学反应原理做了详细的介绍,并对两种工艺做了比较。结果表明丙烯腈电解二聚法优点在于工艺过程简单,但其电解费用和丙烯腈价格限制了该工艺的发展,丁二烯直接氢氰化法虽然采用剧毒且易挥发的氰化氢为生产原料,且在催化剂的制备、回收与再生方面技术难度高,但是在能耗、原料成本、产能方面,丁二烯法相比丙烯腈电解二聚法更有优势,具有更好的市场竞争力,是我国己二腈生产技术中优先发展的方向。

己二腈;丙烯腈;丁二烯;工艺路线;氰化氢;催化剂

己二腈(ADN)别名1,4-二氰基丁烷,分子式为NC(CH3)4CN,己二腈与氢气加成可以生成己二胺,己二胺与己二酸在严格的物料配比下反应生成尼龙66盐[1]。己二腈作为合成尼龙66的重要中间体,是己二腈开发出来的最主要以及最有价值的工业用途;研究发现己二胺可以合成 1,6-己二异氰酸酯(HDI)[2-3],这是己二腈下游产品链发展的又一重要用途;随着科技快速发展,己二腈在轻工、电子及其他有机合成领域的用途也逐渐被开发出来。目前合成己二腈的方法主要有丙烯腈(AN)电解二聚法、丁二烯(BD)法、己二酸(ADA)催化氨化法[4-5]。

2014年全球己二腈产量已达170多万吨/年,产能主要集中在美国英威达(前身是“杜邦纺织与室内饰材公司”)、法国罗地亚公司、德国巴斯夫公司、日本旭化成公司、美国首诺这5家公司。英威达与法国罗地亚主要采用丁二烯法生产,产能达到120万吨,美国首诺、德国巴斯夫、日本旭化成主要采用丙烯腈电解二聚法生产,产能约为 50多万吨。英威达曾计划于2014年在上海建成一套20万吨/年的己二腈生产装置,目前该厂尚未建成投产;山东润兴自主研发出丙烯腈电解二聚技术,并已经建成一套10万吨的己二腈生产装置,目前正在调试试车。意大利拉蒂西化工和中石油辽阳石化主要依靠己二酸法生产己二腈,但是由于己二酸的市场价格太高且此法生产工艺复杂,目前已被淘汰。日本东丽公司采用将废旧己内酰胺进行降解然后再水解的方法来生产己二腈,该工艺路线着眼于废旧原料的回收利用,但是由于生产原料相对匮乏,限制了生产规模,产品仅供本公司的下游产品使用。因此,丙烯腈电解二聚法和丁二烯法是目前世界上主流也是市场上最有竞争力的两种生产方法[6-9]。

1 丙烯腈电解二聚法

1961年美国孟山都(Monsanto)公司率先采用直接电合成法将浓度比较高的丙烯腈溶液电解制得己二腈,并相继解决了该法的离子膜寿命短和阳极腐蚀严重等技术问题,并于20世纪70年代后期建成一套9万吨/年的生产装置。该方法的特征是将丙烯腈和电解质盐等混合为丙烯腈质量分数为20%~40%的阴极液进行电解,由于阴极液主要为丙烯腈的溶液,所以叫溶液法。日本旭化成公司在美国孟山都公司工作的基础上,将少量的丙烯腈溶于电解质(硫酸四乙胺盐)以及乳化剂(聚乙烯醇)等组成的阴极液,然后进行电解二聚反应,由于阴极液加入了乳化剂变成乳液,谓之乳液法。溶液法与乳液法均属于隔膜式电解法,由于丙烯腈二聚发生在阴极,不参与阳极反应,比利时联合化学公司率先取消了隔膜;同时巴斯夫(BASF)使用一种特殊的毛细间隙电解槽,并以石墨为阴极,以镀 PbO2的石墨为阳极,也取消了离子交换膜[10-14]。

1.1 丙烯腈电解二聚法反应机理[15-17]

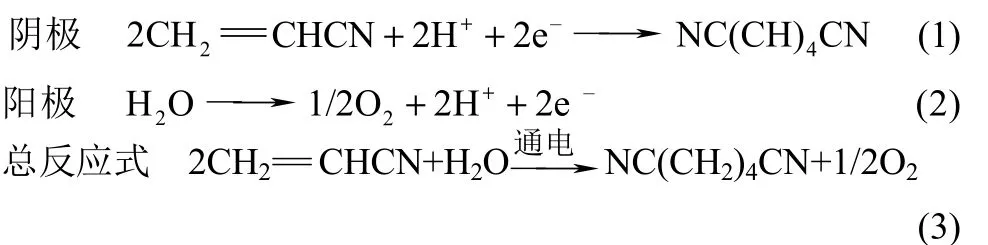

该工艺涉及的反应如式(1)~式(3)。

最终的反应产物是己二腈与氧气,其中己二腈是在阴极产生,氧气是在阳极产生。

丙烯腈电化学反应机理如下。

首先,阴极液中的丙烯腈受到电场的作用发生极化获得一个电子,生成氰化乙烯自由基,该自由基与水反应获得一个质子,同时获得一个电子,生成[:CH2CH2CN]-,然后与丙烯腈和水反应,生成己二腈。具体的反应方程式如式(4)~式(6)。

其中,如果阴极产生氢的量比较多,则会产生更多的副产物丙腈,对反应不利,且耗能,除了主要的副产物丙腈外,如果阴极丙烯腈的浓度过高,还会导致三聚物和低聚物等杂质的产生。

1.2 工艺流程[18-19]

1.2.1 有隔膜电解法

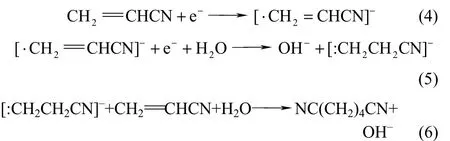

有隔膜电解法主要有两种工艺流程,溶液法丙烯腈电解二聚生产己二腈工艺流程见图1。

由图1可见,将丙烯腈以及季铵盐分别加到槽1与槽2,通过泵进入阴极液槽3,将稀硫酸与水加入阳极液槽5,然后进入电解槽4进行电解,电解反应需要考虑阴极与阳极两个循环。电解产物经过己二腈萃取精馏塔6和季铵盐萃取精馏塔7,得到富含己二腈的有机相以及富含季铵盐的水相。有机相进入精馏塔 8,通过塔顶除去轻组分丙烯腈以及丙腈,并通过精馏塔12与10对丙腈以及丙烯腈进行精制,塔底得到己二腈的粗品,送去精制;水相通过浓缩对季铵盐进行回收,循环利用。

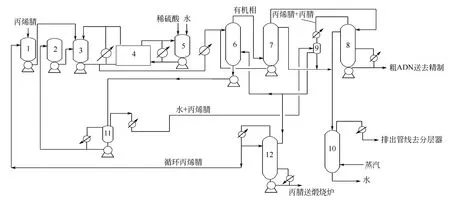

第二种有隔膜电解法工艺流程见图2。由图2可见,该工艺流程也是将丙烯腈加入阴极槽3,将稀硫酸加入阳极槽2,通过电解槽1电解后,将一部分阴极液送入汽提塔4,对丙烯腈进行汽提。将塔顶得到富含丙腈、丙烯腈与水的混合液冷却,在分层器5分成油水两相,油相进入塔6除去丙腈,塔顶得到丙烯腈循环利用,水相进入塔7除去水,将塔顶得到的丙烯腈和丙腈的混合物回流到分层器,再次分离,最终除去丙腈与水。将丙烯腈汽提塔4塔底产物进入到积聚器对高电导盐(硫酸四乙胺盐)进行纯化,循环到阴极槽3中进行循环利用。剩余的产物先通过蒸发器10将水除去,再通过精馏塔11从塔底将高沸物除去,并通过蒸发器对己二腈进行回收后,剩余物质废弃。塔顶再通过精馏塔12将低沸点馏分除去,塔底得到纯净的己二腈。

图1 溶液法丙烯腈电解二聚生产己二腈工艺流程

图2 乳液法丙烯腈电解二聚生产己二腈工艺流程

1.2.2 无隔膜电解法

无隔膜电解法工艺流程见图3。由图3可见,将磷酸四乙基铵、磷酸钾和丙烯腈溶液分别通过计量槽1~3,通入电解槽4,然后一部分电解液与冷却器5以及离心泵组成循环回路,一部分经过冷却进入到相分器 7。电解装置连续运行时,需向计量槽3中不断地补充丙烯腈;由于水不断地分解消耗,需定时向量槽1内加入磷酸四乙基铵溶液;阳极容易受到磷酸的腐蚀,生成磷酸铁,因此对于电解槽中的水相要定时的分析,并及时补充磷酸钾保证电解液中的磷酸含量。进入到相分器的产物,经过 6 和 8两个洗涤塔,洗涤塔 6的目的主要是用水吸收电解槽中的丙烯腈气体,然后再进入到洗涤塔8,来吸收磷酸四乙基铵盐,塔底得到季铵盐的水溶液循环到量槽1中循环利用,塔上部分出的产物,经过精馏塔9将塔顶流出的含有丙烯腈、少量的水以及丙腈物料通入收集器10中。在收集器中分为油水两相,有机相(丙烯腈)进入到量槽3中循环使用,水相可以进入到洗涤塔8用于洗涤季铵盐,精馏塔9塔底釜液进入到精馏塔11将丙腈除去,塔底为己二腈以及低聚物杂质,釜液进入高真空蒸馏釜,将己二腈蒸馏出来,纯度可以达到99%。

无论是溶液法还是乳液法,都需要考虑到阴极与阳极两个循环回路,并需借助离子交换膜将丙烯腈电解生成己二腈,两种方法均属于有隔膜电解法。该方法生产1t己二腈,需消耗丙烯腈约为1.1t,耗电约为4000kW·h,离子交换膜的寿命为1年以上。无隔膜电解法只考虑一个电解循环,无需借助离子交换膜,且生产1t己二腈耗电量减少为3000kW·h,但丙烯腈的消耗量增加为1.15t。总之,丙烯腈电解二聚法生产己二腈,主要以丙烯腈为反应原料,原料单一且来源广泛,生产技术相对简单。然而制约该工艺发展的两个因素是电解费用和原料丙烯腈的价格,而且二者占据了该工艺生产成本的主要部分,能否采用低能耗以及低成本的丙烯腈原料成为该工艺与其他工艺路线竞争的关键。

2 丁二烯法

2.1 丁二烯氯化氰化法[20-22]

丁二烯(BD)法分为丁二烯氯化氰化法和丁二烯直接氰化法,丁二烯氯化氰化法又称为“两步法”,是由美国杜邦公司在20世纪60年代初开发成功的。丁二烯首先与氯气发生共轭加成反应,形成1,4-二氯-2-丁烯,然后与金属氰化物(优选为氰化钠)发生SN2亲核取代反应,生成1,4-二氰基-2-丁烯,然后在Raney Ni的催化作用下,被氢气还原生成目标产品己二腈。

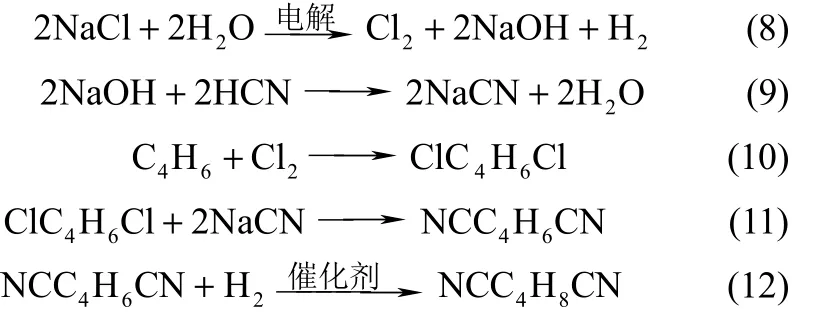

反应方程式如式(8)~式(12)。

虽然该方法充分利用了氯碱工业的产品:氢氧化钠、氯气、氢气,氢氧化钠与氢氰酸反应制备氰化钠,氯气可以用来与丁二烯发生共轭加成,氢气用于还原C=C双键生成ADN。但是由于该工艺生产ADN需要与生产建设规模相当的氯碱工程、氢氰酸生产工程相配套,该工艺路线长,过程复杂,而且腐蚀严重,设备投资大,已经被淘汰。

2.2 丁二烯直接氰化法

20世纪70年代,美国杜邦公司在丁二烯氯化氰化法的基础上又开发了丁二烯直接氢氰化法,并在德克萨斯州建立了第一套生产装置并实现工业化。丁二烯法直接氢氰化法是将两个分子的HCN在催化剂存在的情况下与丁二烯发生加成反应,该催化剂为零价镍与含磷配体组成,然而在实际的化学反应过程中,主要分为一级氢氰化、异构化和二级氢氰化3个步骤。

2.2.1 丁二烯直接氢氰化反应机理[23-25]

一级氢氰化

异构化

二级氢氰化

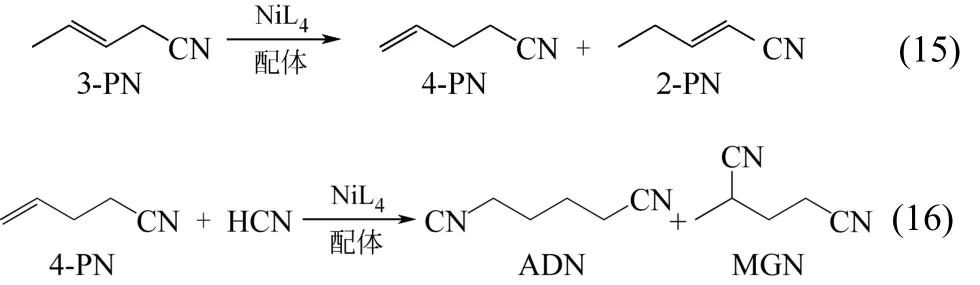

在一级氢氰化反应过程中,18电子的催化剂NiL4先失去一个配体生成16电子的NiL3,然后与一分子HCN加成生成18电子的HNiL3CN,再失去一个配体之后与1,3-丁二烯π键形成新的化学中间体,然后该化学中间体中CN基团则有Ka和Kb两条路径来进行转移,Ka路径将CN基团转移到碳链的一端,再结合一个游离的配体L,使得电子数重新回到18电子,然后从碳链脱除,生成3-戊烯腈(3-PN),催化剂回到16电子继续下一次与HCN的加成,Kb途径将CN基团转移到碳链的中间生成 2-甲基-3-丁烯腈(2M3BN),在动力学上Ka=2.5Kb,动力学因素决定了3-PN为主产物,2M3BN为副产物。

在二级氢氰化过程中,首先是 3-PN异构化为4-戊烯腈(4-PN),然后进行HCN的加成反应。NiL4先质子化然后再脱除一个配体L生成16电子体系[HNiL3]+,然后再与3-PN进行结合,由于与π键结合位置的不同,会有两种中间体存在,然后催化剂与碳链分离,生成了4-PN与2-PN,催化剂重新回到16电子体系[HNiL3]+,进行下一步的异构化。

4-PN的氢氰化与前者丁二烯的氢氰化类似,不同点在于引入了助催化剂,助催化剂的作用是作为配位状态的氰基CN中N上孤对电子的接受体,通过增加催化中间体的空间位阻,来减弱Ni—CN键,避免反应中间体降解,同时增加 3-PN异构化生成4-PN的选择性并加快其反应速率。18电子状态下的催化剂失去一个配体生成16电子的NiL3,然后与HCN氧化加成生成HNiL3CN,再失去一个配体,同时引入助催化剂生成HNiL2(CN-A),然后与4-PN 的π键结合,由于与π键结合位置的不同,当碳链与催化剂分离之后会生成 2-甲基-戊二腈(MGN)和己二腈(ADN)两种物质。

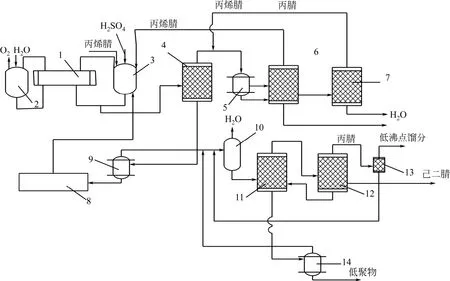

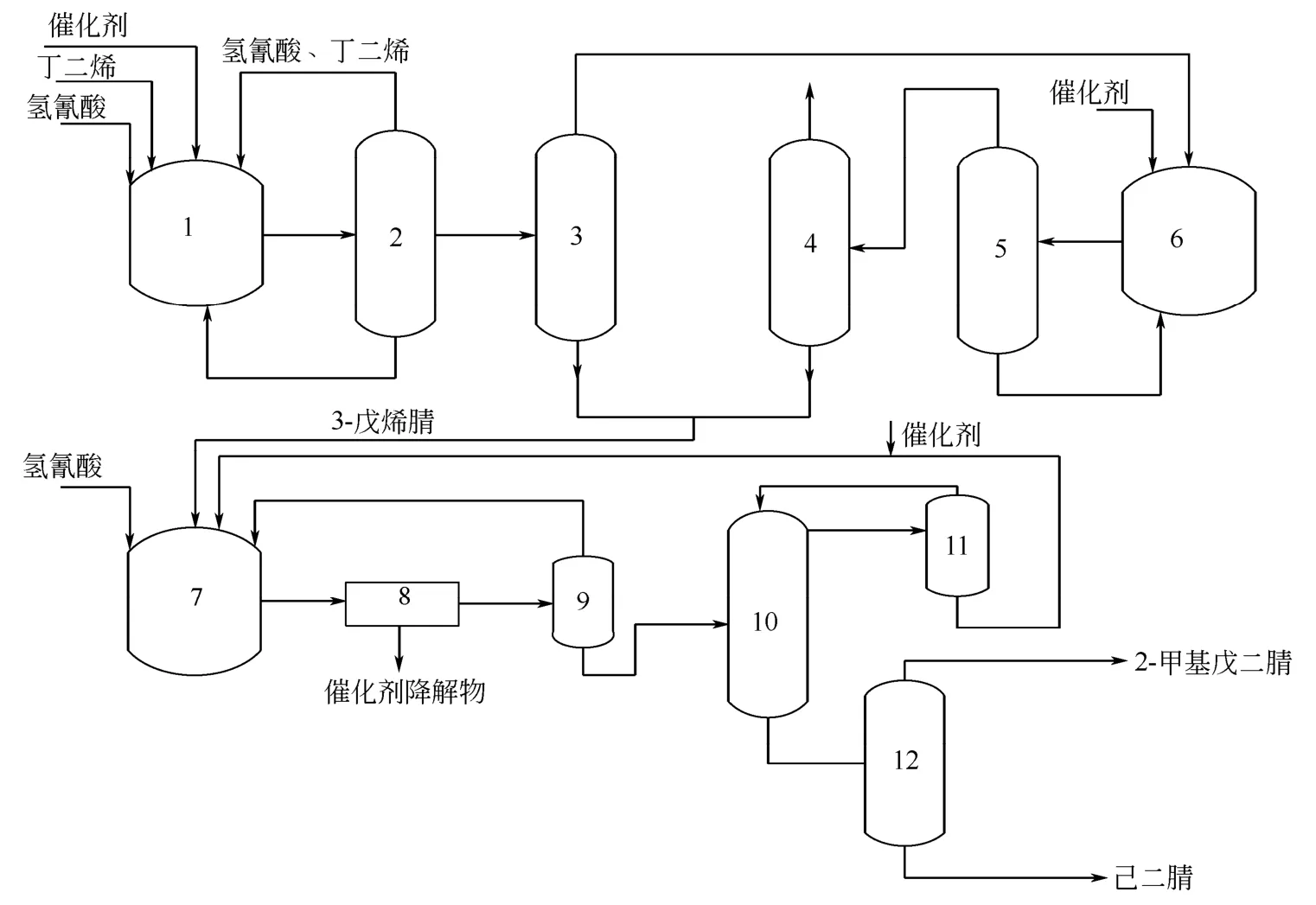

图4 丁二烯直接氢氰化合成己二腈工艺流程

2.2.2 工艺流程

丁二烯直接氰化合成己二腈工艺过程如图4所示,整个流程可以分为一级氢氰化、异构化、二级氢氰化、己二腈提纯、催化剂的回收再生5个阶段。一级氢氰化反应为均相(液相)反应,温度约为100℃,并保持足够的压力使得反应物保持在液态(反应物流中不含水),约为0.69MPa[26-27]。反应器为带有搅拌装置的反应釜,催化剂为零价镍与含磷配体组成的络合物,配体主要包括磷酸酯、亚磷酸酯和次亚磷酸酯等,配体的不同会带来不同的空间位阻以及电荷效应[28-31]。反应过程中采用过量的含磷配体、醚类、烷基苯类作为溶剂,有专利表明还可以采用腈类作为溶剂[32],这样可以减少后续溶剂的分离提纯步骤。反应产物首先滤去失活的催化剂[主要为Ni(CN)2][33-34],然后回收未反应完的反应物(丁二烯与少量的氢氰酸)与反应溶剂,最后通过减压精馏塔将互为同分异构体的 2-甲 基-3-丁烯腈(2M3BN)、3-戊烯腈(3PN)、4-戊烯腈(4PN)进行分离精制,2M3BN送去异构化,3-PN与4-PN则送去二级氢氰化[35]。异构化阶段采用镍与含磷配体组成的络合物为催化剂,催化剂与一级氢氰化的催化剂相同,反应温度80~120℃[36]。

二级氢氰化工段的反应同为均相反应,同样采用镍与含磷配体组成的络合物为催化剂,但是配体与一级氢氰化不同,并加入路易斯酸或者硼烷类作为助催化剂[37]。反应过程是先将 3-PN异构化为4-PN,再与氢氰酸进行加成反应,但是3-PN也可以与氢氰酸直接进行加成产生副产物3-甲基戊二腈(MGN)和乙基丁二腈(ESN)。3-PN在异构化生成4-PN的过程中,会有副产物2-戊烯腈(2-PN)产生,2-PN存在会使得催化剂中毒,对反应不利,需将其除去。但2-戊烯腈有顺逆之分,且trans-2-PN相对挥发性比较低,很难除去,而cis-2-PN挥发性相对比较高,可以将trans-2-PN异构化为cis-2-PN,然后分馏除去 cis-2-PN[38-39]。反应结束后需要对催化剂回收再生,如果采用普通精馏塔将催化剂与ADN分离,塔顶得到ADN,塔底得到催化剂,但是ADN沸点比较高,而且催化剂本身不可以承受比较高的热应力,因此不能采用普通精馏的方法回收催化剂。有专利报道可以采用萃取的方法,萃取剂通常采用常压下沸点比较低的环烷烃以及直链烷烃,例如环己烷、甲基环己烷、正庚烷、环烷烃或者其混合物。将萃取剂与含有催化剂的物流混合,萃取温度为50℃,充分混合后物流分为两相,轻相主要是催化剂与萃取剂,通过精馏将萃取剂与催化剂分离,萃取剂回收重复利用,催化剂一部分可以直接回流到反应器,另一部分进行再生。重相主要是己二腈,通过分离设备对其精制[40-46]。

丁二烯法生产己二腈工艺路线短,生产原料来源广泛,但氢氰酸剧毒、易挥发,运输困难,需要有配套的氢氰酸生产装置,且对于生产设备、操作以及管理具有极高的要求。此外该工艺使用零价金属镍与含磷配体组成的配合物,配体容易水解[47],因此要严格控制设备以及物流中的含水量。丁二烯法的技术热点集中于找到使得选择性和产率比较理想的催化剂,尤其是对于催化剂配体的选择,目前很多研究学者致力于找到一种合适的配体,使得一级氢氰化的目标产物 3-PN的选择性提高,减少副产物2M3BN的产生,进而减少异构化过程,减少投资。该工艺技术的难点则在于对于使用过的催化剂如何回收再生、提高回收效率、节省催化剂的生产成本。

3 两种工艺的对比

己二腈生产工艺的对比如表1所示。丙烯腈电解二聚法主要以丙烯腈为原料,生产1t己二腈,需消耗1.1~1.15t的丙烯腈,耗电3000~4000kW·h;丁二烯氢氰化法原料为 1,3-丁二烯与氢氰酸,需要配套的氢氰酸生产工艺,氢氰酸的生产工艺主要是氨氧化法,生产1t己二腈需消耗丁二烯583kg,液氨537kg,天然气994m3,动力电200kW·h,当然也可以充分利用丙烯腈的副产物HCN[48]。两种方法所使用的原料国内均有成熟的技术进行生产,来源广泛,就目前市场上的原料价格来看,生产1t己二腈丙烯腈电解二聚法原料成本约为9150元,丁二烯法原料成本约为7000元,可以看出丁二烯法相比丙烯腈法在原料成本以及能耗方面更有优势。全球生产己二腈的仅有英威达、旭化成、首诺、巴斯夫、罗地亚等大企业,其中采用丁二烯氢氰化法英威达的产能占到全球己二腈产能的60.5%,几乎垄断了全球的己二腈贸易,而丙烯腈法的产能只占到23%左右,在产能方面丁二烯法占据了绝对的优势。在优选的DSA-Cd电池中,丙烯腈电解法生产己二腈的收率达到90%,在同样优选的条件下,丁二烯氢氰化法生产己二腈的收率达到95%。由于丁二烯法采用剧毒、易挥发的HCN为生产原料,采用容易水解和氧化的物质作为催化剂,而且生产过程中生成的同系物比较多,分离纯度要求高,因此对于反应以及分离的设备要求非常高,一次性投资比较大,且投资建设的最低经济规模不得低于10万吨。丙烯腈法的生产废水需要用碱中和,并用阳离子交换树脂除去重金属离子后再进行两级生化处理,活性污泥用焚烧法处理,蒸馏得到的低沸物丙腈可以综合利用制取丙酸,高沸物用焚烧法处理。丁二烯氢氰化法除公用工程用水外,基本无其他废水的排放,而且生产原料以及催化剂均可以回收再利用,副产物也可以用于生产其他物质,其中 2-甲基戊二腈(MGN)就可以用于合成3-甲基吡啶。据英威达公司表示,丁二烯法相比丙烯腈法二氧化碳排放可减少60%~65%。综上所述,丁二烯氢氰化法工艺路线短、原料成本低、能耗小、污染少、产能大,是比较理想的工艺路线[49]。

表1 己二腈生产工艺对比

4 结 语

合成己二腈的两种主流工艺中,丙烯腈电解法虽然反应过程简单,但原料成本与电解费用过高,限制了该技术的发展;丁二烯法采用剧毒HCN为生产原料,且对于设备、操作、管理等方面有极高的要求,但丁二烯氢氰化法在原料成本、能耗、生产规模、副产物利用方面相比丙烯腈电解法更有优势,是我国接下来加快己二腈产业发展的主攻方向。目前丁二烯法的生产技术由美国英威达、法国罗地亚等企业垄断,尤其是在催化剂的制备、回收与再生方面,技术难度非常高,因此加快这几方面的研究,找到合适的催化剂,并制定详细的回收与再生方案,打破国外的技术封锁,是该法生产己二腈的主要研究方向。

[1]张华森.己二腈催化加氢制备己二胺的工艺及动力学研究[D].郑州:郑州大学,2011.

[2]张明凯.非光气法合成六亚甲基二异氰酸酯(HDI)[D].长沙:湖南大学,2005.

[3]常鹏,杨隽.制备HDI及IPTS的新方法[J].材料科学与工艺,2008,16(6):843-846.

[4]冯赛平,程党国,陈丰秋,等.己二酸氨化制己二腈的宏观动力学[J].化工学报,2015,66(8):3057-3063.

[5]高峰,鲁波,蒋耿民,等.合成己二腈反应技术[J].化学反应工程与工艺,1991,7(3):254-259.

[6]李金朋.己二腈生产技术现状及市场趋势分析[J].河北化工,2012,35(2):34-36.

[7]吕清海.抓紧时机发展我国己二腈工业[J].河南化工,2006,23(3):1-5.

[8]屠庆华.己二腈市场及原料路线分析[J].化学工业,2012,30(12):26-30.

[9]马源,禹保卫,张海岩.己二腈生产工艺比较[J].河南化工,2007,24(8):4-6.

[10]CAMPHELL C R,DANLY D E,MUELLER W H,et al.Process for hydrodimerizing olefinic compounds:US3830712[P].1974-08-20.

[11]LESTER J H,STEWART J S.Electrolytic hydrodimerization process improvement:US3898140[P].1975-08-05.

[12]MAOMI Seko,KAZUHIKO Mihara,SHINSAKU Ogawa,et al.Adiponitrile production by the electrolytic hydrodimerization of acrylonitrile:US3595764[P].1991-07-27.

[13]MAOMI Seko,AKIRA Yomiyama,TESTSUYA Miyake,et al.Electrolytic cell for producing adiponitrile by electrolytic hydrodimerzization of acrylonitrile:US3657099[P].1972-04-18.

[14]施金昌.丙烯腈电解二聚生产己二腈[J].合成纤维工业,1986,(1):53-56.

[15]樊凯非,沈飞,任诚,等.己二腈生产工艺综述[J].化工进展,2003,22(10):1129-1131.

[16]鄂利海,栾耕时.丙烯睛电解二聚法生产己二睛[J].抚顺石油学院学报,1994,33(1):19-24.

[17]魏文德.有机化工原料大全[M].北京:化学工业出版社,1999:746-759.

[18]曹鸿林.合成纤维单体工艺学[M].北京:纺织工业出版社,1981:385-402.

[19]卞克建,沈幕仲.工业化学反应及应用[M].合肥:中国科学技术出版社,1999:110-112.

[20]刘启波,霍光飞,佟健,等.由丁二烯合成己二腈及己二胺的技术发展现状[J].化工进展,2009,28(5):832-835.

[21]张伦,马忠龙.丁二烯路线制己内酰胺技术研究进展[J].化学工业与工程,2004,21(1):48-52.

[22]FREURE B T,DECKER H J.Preparation of nitriles:US3133114[P].1964-05-12.

[23]孙方震.丁二烯直接氰化制己二胺生产工艺[J].合成纤维工业,1985(5):43-46.

[24]董建勋,冯晓燕,吴化文,等.共轭二烯烃定向加成研究进展[J].有机化学,2011,31(9):1357-1368.

[25]董建勋,石玉坤,胡晓静,等.3-戊烯腈在零价镍催化剂催化体系中的平衡反应[J].有机化学,2012(3):627-631.

[26]于网林.己二腈生产工艺:101676261A[P].2010-03-24.

[27]BINI L,MULLER C,WILTING J,CHRZANOWSKI L,et al.Highly selective hydrocyanation of butadiene toward 3-pentenenitrile[J].Journal of the American Chemical Society,2007,129(42):12622-12633.

[28]SHOOK H E.Preparation of zerovalent nickel complexes:US4385007[P].1983-05-24.

[29]DRINKARD W C,LINDSEY R V.Hydrocyanation of olefins using selected nickel phosphite catalysts:US3496215[P].1970-09-17.

[30]TOLMAN C A.Steric and electronic effects in olefin hydrocyanation at Du Pont[J].Journal of Chemical Education,1986,63(3):199-201.

[31]BINI L,MULLER C,VOGOT D.Ligand development in the Ni-catalyzed hydrocyanation of alkenes[J].Chemical Communications,2010,46(44):8325-8334.

[32]SHOOK H E,THOMPSON J B.Preparation of zerovalent nickel complexes from elemental nickel:US3903120[P].1975-09-02.

[33]BACK G L,BATEY H J.Hydrocyanation process:US4990645[P].1991-02-05.

[34]BARNETTE W J,HENRY F E,RAPOPORT M.Treatment of olefinhydrocyanation products:US433939[P].1982-06-13.

[35]DRINKARD W C.Hydrocyanation of olefins:US3496218[P].1970-12-17.

[36]DRINKARD W C,LINDESY R V.Catalytic isomerization of 2-methyl-3-butenenitrile to liner pentenenitriles:US3536748[P].1970-10-27.

[37]SHOOK H E.Recovery of metal and trizaylborane catayst components form olefin hydrocyanation residue:US4082811[P].1978-04-04.

[38]DOWNING R G,FOUTY R A.Removal of trans-2-pentenenitrile from 3-and 4-pentenenitrile:US3564040[P].1971-09-16.

[39]MUSSER M T,STREITWIESER A.Selective removal of 2-pentenenitrile and 2-methyl-2-butenenitrile from 3-pentenenitrile:US3865865[P].1975-09-11.

[40]拉里·E·默贝,赵增勋.用于制备腈的方法:103080074 A[P].2013-05-01.

[41]WALTER J W.Separation of organic phosphorus compounds and their metal complexes from organic nitriles in the hydrocyantion of olefins:US3773809[P].1973-11-20.

[42]ROSIER C,LECONTE P,BOURGEOIS D.Process for the preparation of dinitriles:US7897801[P].2011-05-01.

[43]CORN J W.Product recovery:US4080374[P].1978-03-21.

[44]LEYENDECKER W R,RAPOPORT M.Recovery of zerovalent nickel complexes:US4539302[P].1985-09-03.

[45]LECONE P,BOURGEOIS D.Process for the preparation of dinitriles:US7397801 B2[P].2011-03-01.

[46]FOO Thomas,GARNER J M,PEARLMAN P S.Hydrocyanation of pentenenitriles:US8088943 B2[P].2012-01-03.

[47]陈敬,孙洪飞,韩伟,等.一种采用水解法分离回收含二腈萃余液中酚类的方法:103694086 A[P].2014-04-02.

[48]周春燕,张文武.丙烯腈装置副产氢氰酸的工业利用[J].化工科技,2003,11(2):60-63.

[49]朱云峰,郜亮,温朗友,等.己二腈工业合成工艺的研究进展及原子经济量化分析[J].科学通报,2015,60(15):1488-1501.

Research progress of adiponitrile production technology

SHI Guanglei1,2,WANG Wenqiang1,2,DUAN Jihai1,2,ZHANG Zisheng1,2

(1School of Chemical Engineering,Qingdao University of Science & Technology,Qingdao 266042,Shandong,China;2State Key Laboratory Base of Eco-chemical Engineering,Qingdao 266042,Shandong ,China)

Adiponitrile is an important intermediate for producing nylon 66, and can be synthesized by electrolysis-dimerization of acrylonitrile or Hydrocyanation of 1,3-butadiene.The technology characteristics and chemical reaction principles have been introduced in detail in this paper.And the two production technologies of adiponitrile are also compared with each other.The results show that the electrolysis-dimerization process is simpler,but the high cost in electrolysis and raw material has limited its development.While the hydrocyanation process is a more complex technology in the preparation, recovery and regeneration of the catalyst, and uses volatile and highly toxic hydrocyanic acid as raw material, it is more advantageous in energy consumption, raw material costs and production capacity.So, the hydrocyanation process is a prior development direction for producing adiponitrile.

adiponitrile;acrylonitrile;butadiene;process route;hydrocyanic acid;catalyst

O 623.76+1

A

1000-6613(2016)09-2861-08

10.16085/j.issn.1000-6613.2016.09.030

2016-01-16;修改稿日期:2016-03-22。

国家自然科学基金项目(21276132)。

石广雷(1991—),男,硕士研究生。联系人:张自生,教授,博士生导师。E-mail ZZSLunWen@126.com。