通河松花江大桥连续箱梁锚下局部应力分析

2016-09-20冯玉祥

冯玉祥

(黑龙江省公路勘察设计院, 黑龙江 哈尔滨 150080)

通河松花江大桥连续箱梁锚下局部应力分析

冯玉祥

(黑龙江省公路勘察设计院, 黑龙江 哈尔滨150080)

针对大吨位群锚体系锚下局部应力分布复杂的问题,以通河松花江大桥连续箱梁预应力施工工程为背景,利用大型有限元分析软件建立边梁预应力锚下局部分析有限元模型。考虑预应力孔道挖空及OVM锚具的影响,对预应力张拉完成后、管道压浆前的最不利受力阶段进行数值模拟,揭示锚下应力分布规律。并据此对箱梁预应力体系进行优化,提出优化方案。结果表明:设计优化后箱梁顶、底板,腹板及端横隔板最大拉应力值降为2~4 MPa,对改善局部不利应力条件有较好效果。

群锚体系; 预应力锚固区; 大跨径连续梁桥; 局部应力分析

0 前言

随着桥梁设计与施工越来越向大型化、复杂化发展,对预应力混凝土结构提出了更高的要求。关于大吨位群锚体系锚下局部应力分布状态研究,已经成为国内大跨径预应力混凝土连续梁桥建设中必不可少的研究项目。在预应力混凝土箱梁桥中,大吨位预加力作用于整体式锚具,锚具经垫板将预加力传递给锚后的混凝土[1]。同时往往按设计需要常在边跨梁端有大量的预应力钢束集中锚固,这些钢束锚固力大,锚固点间距小,锚固点密集,使得锚下局部承压区及梁端横隔板出现接触压应力与横向拉应力较为复杂的分布状态,将可能使得局部承压区产生不可闭合的裂缝[2,3],且随着荷载的长期作用,裂缝尖部将不断往纵深发展,直接影响着结构的安全性与正常使用性能,对桥梁的耐久性造成很大危害[4-6]。

本文通过对通河松花江大桥连续箱梁进行锚下局部应力分析,研究梁端在强大预应力作用下应力分布规律,为边跨梁端及端隔板配筋及优化预应力钢束布置提供建议。

1 工程概况

通河松花江大桥位于鸡讷公路方正至通河段,是鸡讷公路上建设规模最大的跨越松花江的特大桥,桥梁全长2 578.28 m。其主桥结构为预应力混凝土连续箱梁,共分两联,每联跨径布置为(63 m+4×110 m+63 m)。桥梁全宽21.5 m,主梁采用单箱双室断面,墩顶梁高6 m,跨中2.5 m。箱梁设纵、横、竖三向预应力。纵向预应力钢束每束15、17、19根,张拉控制力分别为2 909、 3 296、 3 684 kN。横向预应力为φs15.2钢绞线,锚具采用BM15-4张拉锚固体系,钢束每束4根,张拉控制力为775 kN,采用BM扁平锚和扁平金属波纹管。竖向预应力采用φ32高强精轧螺纹粗钢筋,锚具采用YGM张拉锚固体系,JL32张拉控制力为673 kN。

通河松花江大桥主桥边跨梁端构造及预应力布置情况见图1。

梁端共作用腹板钢束15根,290.9×15=4 363.5 t;顶板钢束24根,290.9×24=6 981.6 t;底板钢束22根,329.6×22=7 251.2 t。整个梁端合计作用预应力吨位:18 596.3 t。

图1 边跨梁端构造及预应力布置Figure 1 Side span beam construction and prestressing force arrangement

2 有限元分析模型

箱梁应力分析利用大型有限元软件ANSYS进行建模[7,8],混凝土采用ANSYS混凝土专用单元Solid65进行模拟,普通钢筋利用在定义参数的方式弥散在实体单元中。预应力钢筋采用空间杆件单元Link8建模,用降温法实现预应力的施加[9,10],通过节点耦合的方式使预应力钢筋与混凝土协同工作,不考虑预应力钢筋与混凝土之间的相对位移。模型所用材料属性见表1。

表1 有限元模型中各材料属性Table1 Thematerialpropertiesinthefiniteelementmodel材料材料型号弹性模量/MPa泊松比密度/(kg·m-3)主梁混凝土C504.45×1040.22500预应力钢绞线1.95×1050.37800

为保证有限元计算的精度,同时又不至于产生巨量单元导致计算机无法完成分析工作,需要对有限元模型进行适当简化。为此,首先建立两组小体量模型,分别考虑预应力孔道挖空、OVM锚具,以及多锚共同作用对应力分布情况的影响,预先得到结论如下:

预应力管道挖空后,在管道附近点(距离管道5 cm)最大竖向拉应力值增加18.5%,远离管道点及模型侧面处,最大竖向拉应力基本不变。考虑OVM锚具深层传力特征后,模型中心附近点(10 cm范围)最大竖向拉应力增加5%~10%。远离中心点及模型表面点最大竖向拉应力则减少,最大减少20%左右。考虑OVM锚具深层传力特征后,模型端面最大竖向拉应力显著降低,降低70%左右。双锚作用下,锚下0.2~0.6 m范围内最大竖向拉应力比单锚作用下减少,0.6~2.6 m范围内最大竖向拉应力比单锚作用下增加。双锚作用下和单锚作用下相比,模型侧面最大拉应力发生的位置由单锚中心线处移动至双锚之间,并且数值降低,由1.86 MPa降低为1.68 MPa。纵向(Z向)压应力在锚下0.6~0.8 m后趋向于均匀,即锚下0.6~0.8 m后截面均匀受压。

据此,建立简化的边跨梁端箱梁模型,计算应力、应变分布规律。考虑预应力孔道挖空及OVM锚具的影响,对计算结果进行修正,即可得出修正后结果。

模型断面尺寸见图1,模型长取为400 cm。梁端共作用腹板钢束15根,顶板钢束24根,底板钢束22根。整个梁端合计作用预应力吨位:18 596.3 t。模型左右对称,取一半结构计算。实体模型见图2。

(a) 模型正面

(b) 模型背面

对于本文研究的边梁梁端,在所有预应力张拉完成后,管道压浆前,模型受力最为不利。因此,选取预应力张拉完成后、管道压浆前的阶段作为分析工况。

3 应力分析

① 端隔板应力。

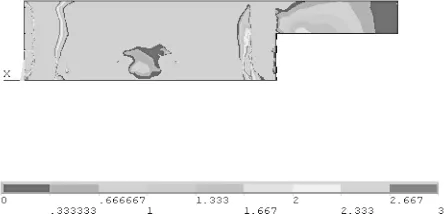

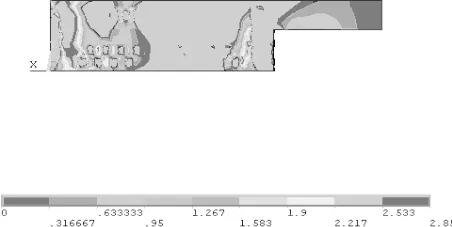

混凝土抗压能力强,抗拉能力弱。在锚下局部受力过程中,结构破坏主要是由于拉应力超限造成的。因此,在本文的分析中,主要关心结构中拉应力的分布范围和大小。图3为横隔板正面X向拉应力分布情况,由图中可以看出:出现较大拉应力(2 MPa以上)的区域主要在腹板边缘附近,最大值达到8 MPa,这将导致端隔板在腹板附近出现竖向开裂。

(a) 0~3 MPa (b) 3~8 MPa

图4为横隔板正面Y向拉应力分布情况,由图中可以看出,出现较大拉应力(2 MPa以上)的区域主要在横隔板中部很小区域,最大值达到3.7 MPa,其他部分拉应力较小或没有拉应力。

图4 横隔板Y向拉应力分布(正面,0~3.7 MPa)Figure 4 The tensile stress distribution of diaphragm on Y axis (frontage,0~3.7 MPa)

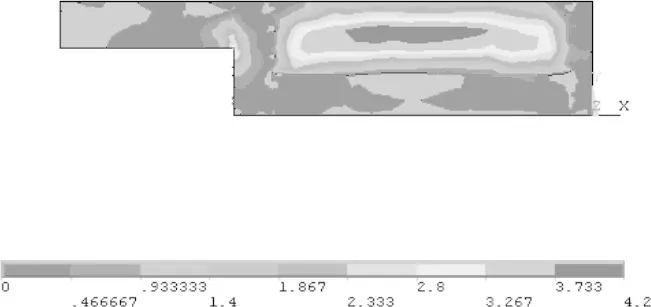

图5、图6为横隔板背面X、Y向拉应力分布情况,由图中可以看出,出现较大拉应力(2 MPa以上)的区域主要在横隔板上、中部大部分区域,最大值达到4.2 MPa,横隔板背面需要较强的纵横向配筋或

图5 横隔板X向拉应力分布(背面)Figure 5 The tensile stress distribution of diaphragm on X axis(reverse side)

图6 横隔板Y向拉应力分布(背面)Figure 6 The tensile stress distribution of diaphragm on Y axis(reverse side)

减少正面预应力张拉吨位。

图7为中腹板中心Y向拉应力分布情况,拉应力分布于腹板中部,均小于0.55 MPa。

图7 中腹板中心Y向拉应力分布(0~0.55 MPa)Figure 7 The tensile stress distribution of central web center on Y axis(0~0.55 MPa)

图8为边腹板表面Y向拉应力分布情况。拉应力大部分小于2.7 MPa,大于2.7 MPa的拉应力仅出现在加厚翼緣与腹板交界处很小区域,最大达到5 MPa。

② 顶板应力。

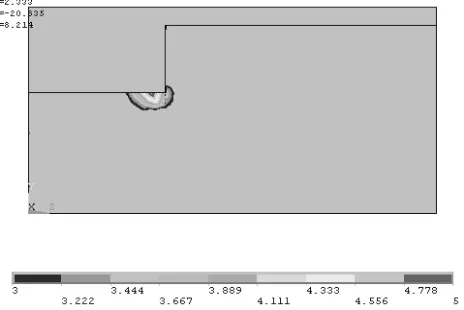

图9为顶板上表面X向拉应力分布区域。顶板X向拉应力出现在翼緣边缘及顶板和中腹板相接处,分布范围较小。其中翼緣边缘处X向拉应力小于0.5 MPa,顶板和中腹板相接处局部点达到4.5 MPa。

(a) 0~3 MPa (b) 3~5 MPa

Figure 8The tensile stress distribution of web side surface onYaxis

图10为顶板上表面Z向拉应力分布区域。顶板Z向拉应力出现在翼緣边缘,最大达到3.3 MPa。

图9 顶板表面X向拉应力Figure 9 The tensile stress of roof surface on X axis

图10 顶板表面Z向拉应力Figure 10 The tensile stress of roof surface on Z axis

③ 底板应力。

图11为底板下表面X向拉应力分布,X向拉应力主要出现在与腹板相接处梁端附近,边腹板处小于1 MPa,中腹板处小于4 MPa。

图11 底板下表面X向拉应力分布(0~5 MPa)Figure 11 The tensile stress distribution of bottom plate lower surface on X axis(0~5 MPa)

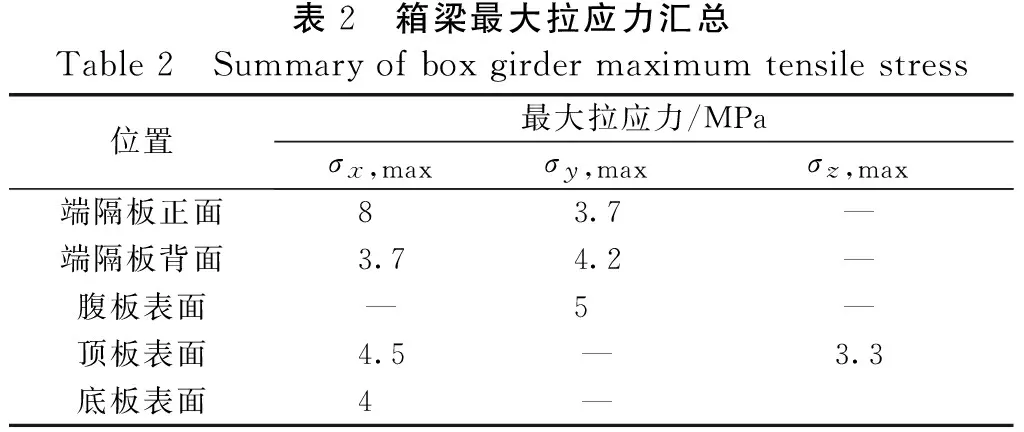

综上,将箱梁各构件中预应力锚下局部应力分布中最大拉应力的数值极其位置进行总结,见表2。

表2 箱梁最大拉应力汇总Table2 Summaryofboxgirdermaximumtensilestress位置最大拉应力/MPaσx,maxσy,maxσz,max端隔板正面8 3.7—端隔板背面3.74.2—腹板表面—5—顶板表面4.5—3.3底板表面4 —

4 梁端锚下局部应力优化

① 优化方案。

由上述计算结果可知:通河松花江大桥边跨梁端在18 596.3 t预应力作用下梁端隔板及腹板出现较大拉应力,可能引起结构开裂。结合桥梁整体分析,对边跨合拢段预应力钢束优化,减少了梁端预应力张拉吨位。优化情况如下:

腹板束:取消3束,余下的钢绞线由15-15.2变为13-15.2。

底板束:取消16束,余下的钢绞线由17-15.2变为15-15.2。

顶板束:取消6束,6束由15-15.2变为13-15.2,其余不变。

优化后梁端张拉吨位为:18×252.1+18×290.9=9 774 t。

优化后有限元模型见图12。

图12 有限元模型(优化后)Figure 12 Finite element model(after optimized)

② 端隔板应力。

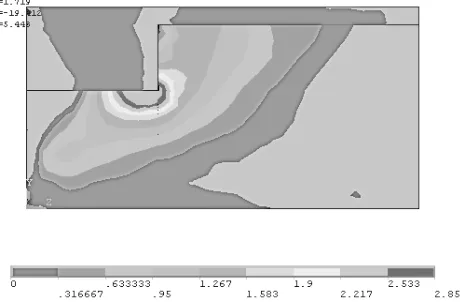

图13为横隔板正面X向拉应力分布情况,由图中可以看出:出现较大拉应力(2.8 MPa以上)的区域主要在中腹板边缘附近,范围较小,最大值一般在4 MPa左右。该数值为优化前的50%。

(a) 0~2.8 MPa (b) 2.8~4.5 MPa

Figure 13The tensile stress distribution of diaphragm onXaxis

图14为横隔板正面Y向拉应力分布情况,由图中可以看出:出现较大拉应力(2.8 MPa以上)的区域主要在横隔板中部很小区域,最大值达到3.2 MPa,其他部分拉应力较小或没有拉应力。

图14 横隔板Y向拉应力分布(正面,0~3.2 MPa)Figure 14 The tensile stress distribution of diaphragm on Y axis(frontage,0~3.2 MPa)

图15、图16为横隔板背面X、Y向拉应力分布情况,由图中可以看出:X向出现较大拉应力(2.8 MPa以上)的区域主要在横隔板上、中部区域,最大值达到3.3 MPa,Y向拉应力均在2.8 MPa以下。

图15 横隔板X向拉应力Figure 15 The tensile stress of diaphragm on X axis

图16 横隔板Y向拉应力Figure 16 The tensile stress of diaphragm on Y axis

③ 腹板应力。

图17为中腹板中心Y向拉应力分布情况,拉应力分布于腹板中部,均小于0.35 MPa。

图17 中腹板中心Y向拉应力分布(0~0.35 MPa)Figure 17 The tensile stress distribution of central web center on Y axis(0~0.35 MPa)

图18为边腹板表面Y向拉应力分布情况。拉应力大部分小于2.5 MPa,大于2.7 MPa的拉应力仅出现在加厚翼緣与腹板交界处很小区域,最大达到4.3 MPa。

(a) 0~2.8 Pa (b) 2.8~4.3 MPa

Figure 18The tensile stress distribution of web side surface onYaxis

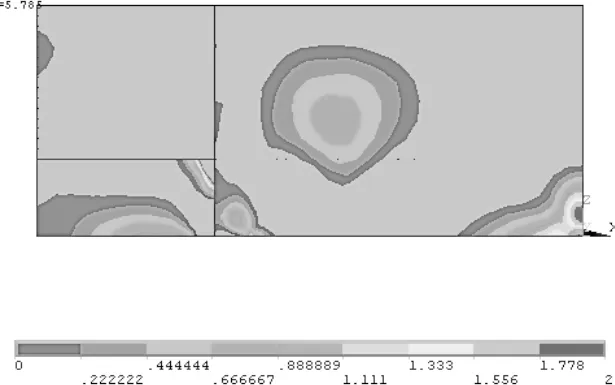

④ 顶板应力。

图19为顶板上表面X向拉应力分布区域。顶板X向拉应力出现在翼緣边缘及顶板和中腹板相接处,分布范围较小。其中翼緣边缘处X向拉应力小于0.3 MPa,顶板和中腹板相接处小于2.8 MPa。

图19 顶板表面X向拉应力分布(0~2.8 MPa)Figure 19 The tensile stress distribution of roof surface on X axis(0~2.8 MPa)

⑤ 底板应力。

图20为底板下表面X向拉应力分布,X向拉应力主要出现在与腹板相接处梁端附近,边腹板处小于0.8 MPa,中腹板处小于2 MPa。

图20 底板下表面X向拉应力分布(0~2 MPa)Figure 20 The tensile stress distribution of bottom plate lower surface on X axis(0~2 MPa)

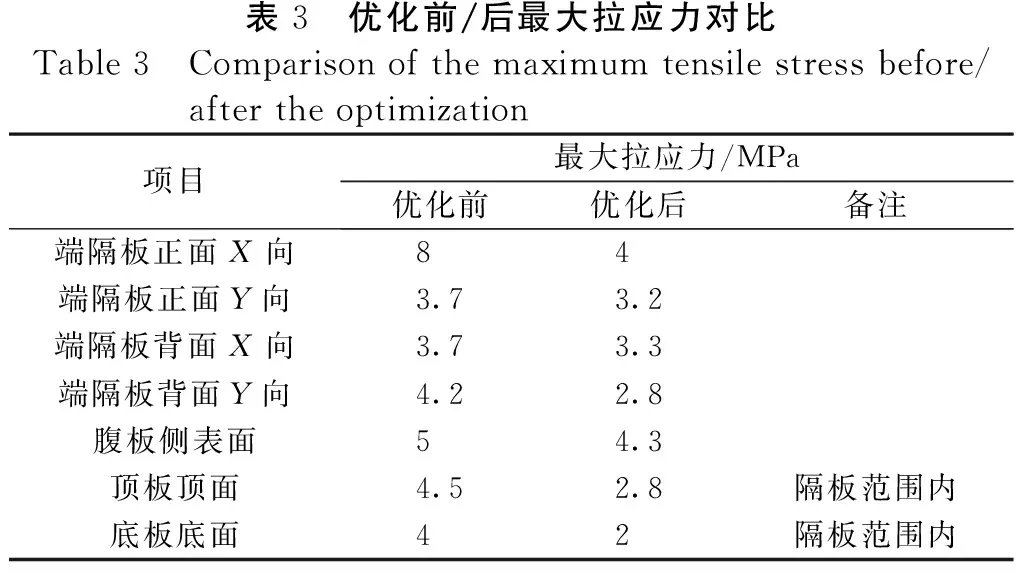

优化前后,箱梁最大拉应力对比见表3。优化前,箱梁顶、底板,腹板及端横隔板出现4~8 MPa的最大拉应力,优化后最大拉应力值降为2~4 MPa,虽然有部分区域混凝土拉应力大于混凝土开裂强

度,但是可以通过加强配筋控制截面的开裂。端横隔板应加强竖向、横向配筋,使其X、Y向混凝土应力降低在2.5 MPa以下。腹板侧表面在优化后Y向应力最大达到4.3 MPa,但分布区域很小,且在翼緣板与腹板交界刚度突变处,其他区域Y向拉应力在2.8 MPa以下。应注意翼緣板与腹板交界处构造处理,以减少应力集中。

表3 优化前/后最大拉应力对比Table3 Comparisonofthemaximumtensilestressbefore/aftertheoptimization项目最大拉应力/MPa优化前优化后备注端隔板正面X向8 4 端隔板正面Y向3.73.2端隔板背面X向3.73.3端隔板背面Y向4.22.8腹板侧表面54.3顶板顶面4.52.8隔板范围内底板底面42隔板范围内

5 结论与建议

a. 在锚下中心处横向(X向)、竖向(Y向)均出现拉应力,且横向拉应力大于竖向拉应力。因构件竖向尺寸大于横向尺寸,一般情况下横向拉应力不会使构件产生裂缝。相对而言,竖向拉应力易使锚下出现水平裂缝,是此类问题的研究重点。

b. 箱梁锚下混凝土表面最大竖向拉应力值大于内部最大竖向拉应力值。

c. 为提高桥梁耐久性,减少主梁应力裂缝,通过仿真分析对设计方案进行优化是必要的。且从本文优化的结果可知,设计优化前,通河松花江大桥边孔梁端在18 596 t作用下,箱梁顶、底板,腹板及端横隔板出现4~8 MPa的最大拉应力,由于拉应力较大,无法通过加强配筋控制裂缝的出现。设计优化后,通河松花江大桥边孔梁端作用的预应力降为9 774 t,优化后箱梁顶、底板,腹板及端横隔板最大拉应力值降为2~4 MPa,虽然有部分区域混凝土拉应力大于混凝土开裂强度,但是可以通过加强配筋控制截面的开裂。

d. 根据本文提出的优化方案,对设计和施工提出建议如下: ①采用优化后的边孔预应力方案。 ②端横隔板应加强竖向、横向配筋,使其X、Y向混凝土应力降低在2.5 MPa以下。 ③对顶板、底板预应力钢束布置进一步优化,增加锚具间距,使大吨位、小吨位锚具交错布置,避免大吨位锚具集中锚固。

[1]陈艳.贵广铁路大跨预应力混凝土连续梁端部局部应力分析[J].铁道标准设计,2013(2):57-60.

[2]曾国良,陈明芳,伍健强.B型斜连续箱梁桥结构动力试验分析研究[J].公路工程,2011,36(5):86-88.

[3]任新建.某预应力混凝土连续梁桥腹板裂缝成因分析[J].公路工程,2007,32(3):140-143.

[4]游经团,房贞政.周边锚块压力对大吨位混凝土锚固区锚下应力分布的影响[J].延边大学学报:自然科学版,2013(2):138-143.

[5]陈栋栋,张陆,连续刚构0#块局部应力分析[J].现代交通技术,2013(6):33-36.

[6]项贻强,程坤,吴强强.钢筋混凝土构件弯剪扭复合受力分析研究与进展[J].中国公路学报,2014,27(4):46-54.

[7]赵云安,王成树,沈小雷.连续箱梁桥拼接湿接缝受力性能研究[J].公路交通科技:应用技术版,2014,(7):148-181.

[8]肖维,焦隆华.基于高温沥青摊铺温度场的钢筋混凝土连续箱梁桥有限元研究[J].公路工程,2014,39(6):302-305.

[9]袁明,颜东煌.基于预应力混凝土组合单元的PC连续箱梁桥混凝土徐变效应研究[J].公路交通科技,2012,29(10):38-46.

[10]王立峰,张磊,肖子旺,等,大夹角蝶形拱式连续梁V撑局部应力分析[J].中外公路,2012(4):153-156.

Analysis on Local-stress of Anchorages of Continuous Box Girder of Tonghe Songhuajiang Bridge

FENG Yuxiang

(Highway Survey and Design Institute of Heilongjiang Province, Harbin, Heilongjiang 150080, China)

In this paper,the complex stress distribution under local anchor problem for large tonnage base anchor system was based on the bridge of Songhua river prestressed continuous box girder project in Tonghe.The use of finite element analysis software to establish the side beams prestressed anchorage Local finite element model.Numerical simulation of the prestressed duct hollowed out and the impact of the OVM anchorage have made to reveal the distribution of the stress.And optimized the system of the prestressed box girder.The results showed that the maximum tensile stress of designed box girder top,bottom,side transverse and bulkhead webs were reduced to 2~4 MPa which have a good effect of improve local adverse stress conditions.

anchor system; prestressed anchorage zone; long-span continuous beam bridge; local stress analysis

2015 — 03 — 11

冯玉祥(1971 — ),男,黑龙江哈尔滨人,高级工程师,研究方向为道路桥梁工程设计及施工。

U 448.21+5

A

1674 — 0610(2016)04 — 0140 — 05