基于DEM模拟气固循环流化床提升管内颗粒聚团特性

2016-09-18吴迎亚彭丽和宁宁高金森蓝兴英

吴迎亚,彭丽,和宁宁,高金森,蓝兴英

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

基于DEM模拟气固循环流化床提升管内颗粒聚团特性

吴迎亚,彭丽,和宁宁,高金森,蓝兴英

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

采用CFD-DEM的方法对气固循环流化床提升管内的气固流动特性进行模拟,建立了基于图像处理的分析颗粒聚团的方法,重点研究了颗粒聚团在床层内的整体分布以及颗粒聚团的特性,包括颗粒聚团的倾角、球形度以及长短轴比的概率密度分布以及它们在床层内的轴向和径向上的分布特性。研究结果表明,聚团在床层内的分布较宽,较小的聚团居多,边壁区域附近易形成较大的聚团。聚团的数目沿床层高度方向先增加后减少。聚团倾向于以偏离球形聚团、较大的倾角形式存在,其长短轴比值在2~4之间。

流化床;多相流;计算流体力学;DEM;颗粒聚团

引 言

气固循环流化床(CFB)越来越广泛用于石化、煤炭、冶金、能源等现代基础工业[1]。CFB提升管内气固流动的不均匀性以及复杂不稳定性使得颗粒极易发生聚集并形成颗粒聚团。颗粒团聚的存在强烈地影响着其内的流动、传热、传质以及化学反应的特性,从而使得其成为一个具有时空多尺度结构特征以及瞬时混沌特性的高度复杂耦合系统。因此,采用合适的方法表征颗粒聚团,分析颗粒聚团在提升管内的空间分布等特性对于更加准确地认识、理解和掌握提升管内复杂流动特性具有重要的意义,为进一步探测流化床内颗粒聚团的形状和特性,研究颗粒聚团对床层内部流动特性的影响至关重要。

众多研究者[2-13]通过设计实验来研究流化床内颗粒聚团的特性。一方面是采用高速相机结合图像处理分析聚团的分布特性。例如,Mondal等[2-3]利用高速相机识别流化床内的颗粒聚团;Yang 等[4]对高速摄像得到颗粒聚团照片进行剥离,分析聚团的颗粒浓度及分布特性;Rhodes等[5]采用高速摄像技术观察了流化床内的颗粒聚团是以簇状或带状形式存在;Lim等[6]采用高速摄像技术观察到颗粒聚团是以椭球形存在。此外,光纤探针法也是一种被许多研究者广泛地应用于研究流化床内颗粒聚团的有效方法[7-9]。Li等[10]通过光纤探针对团聚物的典型形状进行了定性分析。通过对颗粒聚团进行实验研究表明,气固两相流动体系中颗粒聚团多以椭球形式存在,且颗粒聚团处于不断地变化中,即不断地发生着形成、聚并与破碎的过程。石惠娴等[11]采用灰度阈值法确定了冷态循环流化床内的颗粒聚团边界,进一步分析了聚团的形状和大小,从而实现了颗粒聚团在流化床内部的可视化。尽管目前有很多研究者[12]研究了循环流化床内的颗粒聚团的特性。然而仅有几篇研究报道是关于气固循环流化床内颗粒聚团特性的研究[13]。

计算流体力学方法(CFD)常用于研究气固流化床内的气固流动特性,其中基于欧拉-拉格朗日的CFD-DEM[14-15]方法可以追踪单个颗粒的运动轨迹,是准确模拟气固流化床内颗粒聚团特性的重要方法。赵永志等[16]基于DEM方法,采用周期性边界研究了提升管和下行床内颗粒团聚行为。Zhang等[17]考虑了操作条件、颗粒特性及床体几何条件对颗粒团聚行为的影响。Deen等[14]指出CFD-DEM方法广泛应用于流态化系统。因此,通过CFD-DEM方法深入准确地研究整个循环流化床内颗粒聚团的特性对于更加准确地建立全床内的气固流动模型至关重要。本文采用CFD-DEM方法对气固循环流化床提升管内的气固流动特性进行模拟,建立表征颗粒聚团的方法,重点研究了颗粒聚团在提升管内的分布、形状以及大小等情况。

1 模拟对象

在CFD-DEM模拟中,如果按照实际的循环流化床的尺寸计算,颗粒数目将非常庞大,因此追踪每个颗粒的轨迹也不现实。考虑到计算条件和计算时间的限制,本文采用CFD-DEM对提升管进行二维简化。其尺寸为0.04 m×0.5 m,厚度约为一个颗粒的直径。DEM模拟中的网格尺寸大小一般选取为颗粒粒径的4~10倍。本文采用均匀的网格,网格数目为:25×200,网格大小约为颗粒粒径的8倍。具体的几何结构以及网格划分如图1所示。具体的颗粒和流体属性及相关模拟参数如表1所示。

图1 计算模型的几何结构Fig. 1 Geometry structure of simulation domain

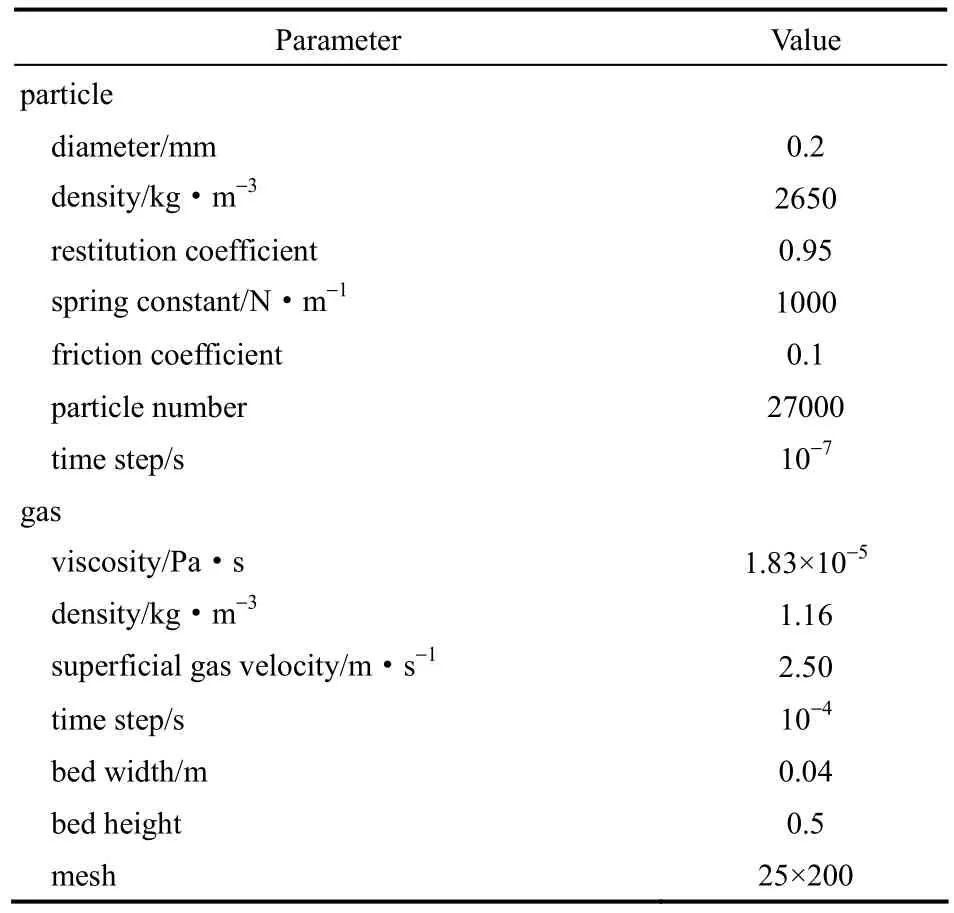

表1 模拟条件Table 1 Simulational conditions

2 数学模型

本文采用基于欧拉-拉格朗日的 CFD-DEM模型对循环流化床内气固流动过程进行模拟研究。在该模型中,气体的运动采用两相耦合的 Navior-Stocks方程进行描述;颗粒的运动通过牛顿第二定律描述,通过追踪流场中每一个颗粒的运动轨迹模拟整个流场中颗粒的运动;气固之间的耦合作用通过牛顿第三定律来实现。采用曳力模型[18]来描述气-固相两相作用力。颗粒相的碰撞采用软球模型[19-20]描述,将颗粒碰撞视为非弹性碰撞,并考虑摩擦力的存在。关于模型的详细描述及相关表达式见文献[21]。

图2 5~10 s内颗粒轴向速度的轴、径向分布Fig. 2 Axial and radial profiles of particle vertical velocity at 5—10 s

3 模型验证

Ibsen等[22]采用激光多普勒测量技术测量了提升管内颗粒的轴向速度。为了验证模型的准确性,对该实验工况进行模拟,实验中所采用的为0.032 m×1 m的提升管,颗粒数目为40500个,颗粒相平均直径为164 um,密度为2400 kg·m-3。模拟采用网格数目为25×300。初始颗粒均匀堆积在床内,气体从底部进入,气体采用速度入口,出口采用压力出口,颗粒采用循环入口(从顶部带出的颗粒重新从提升管底部注入)。气相采用无滑移的壁面条件。其中曳力模型采用 Gidaspow曳力模型[18]。图2(a)为模拟时间为5~10 s内颗粒轴向速度的轴向分布;图2(b)为床层高度为0.4 m处,模拟时间为5~10 s内颗粒轴向速度的径向分布。从图2可以发现模拟结果和实验结果吻合较好[22]。由此可以说明CFD-DEM 能较好地模拟出提升管内的气固流动特性。因此,模型验证将为后续的聚团分析提供较为准确的理论基础。

4 聚团分析方法

由于测量技术的限制,目前利用高速相机的方法只能对拟二维的提升管装置进行聚团的拍照,识别以及量化的工作[23]。而 Li等[24]指出当拟二维流化床的厚度低于10倍颗粒直径时,可以利用二维结构替代拟二维结构进行模拟研究。因此,本文首先对模型进行二维简化,进一步基于二维模拟结果研究聚团的分布特性。

本研究首先建立了表征颗粒聚团的方法,如图3所示。具体步骤如下:① 通过选择一个合适的固含率阈值来提取颗粒聚团;② 根据确定的固含率阈值将模拟得到的提升管内的固含率分布云图进行二值化;③ 通过边缘检测算法,确定颗粒聚团的边缘;④ 计算出颗粒聚团的中心位置和面积。

为了进一步表征颗粒聚团的形状特性,参考Lim等[6]的研究对聚团进行椭球近似,通过计算椭圆的长轴、短轴、倾角以及球形度来表征聚团的特性。其中,椭球的球形度定义为

式中,C为球形度,A为聚团的面积,S为聚团的周长。C越接近于1,表示聚团接近完美球形;C越接近于0,表明其形状越近似于椭球。

图4为采用不同的固含率阈值对分布云图进行二值化后得到的二值化图片。其中,黑色区域和灰色区域分别代表稠密相和稀疏相。由图4可知,随着固含率阈值的不断增大(0.04~0.1),密相区域逐渐减少,稀相区域不断增加;密相区中颗粒聚团逐渐从分布云图中被剥离,直至消失,且颗粒聚团的尺寸随着固含率阈值的不断增大不断减小。因此,固含率阈值的选取对密相区颗粒聚团的特征,包括颗粒聚团的形状和尺寸影响较大。这与 Yang等[4]的实验结果相一致。

在给定的固含率阈值条件下,颗粒聚团所占据的面积百分比的统计结果如图5所示。由图5可知,随着固含率阈值的不断减小,颗粒聚团的面积比不断增大。这是由于随着固含率阈值在不断减小的过程中二值化分布云图中的密相区比例不断增大。固含率阈值选择过大,容易造成较稀疏的聚团在检测过程中被忽略。而固含率阈值选择太小,聚团容易失真,连成一片。本文选择固含率的阈值为0.05。

图3 颗粒聚团的表征方法Fig. 3 Method of cluster characterization

图4 不同固含率阈值下的二值化图片Fig. 4 Binary images w ith solids holdup thresholds

图5 不同固含率阈值下颗粒聚团占据的面积比值Fig. 5 Black area percentages versus solids holdup thresholds

5 结果与讨论

5.1气固流动特性

图6为提升管在模拟时间为5~10 s的瞬时颗粒浓度的全床分布云图。由图可知,在不同的模拟时间下,提升管内气固流动均具有非均匀性、复杂不稳定性以及多尺度之间的高度耦合特性。瞬时颗粒的浓度分布在整个提升管内也呈现出较强的非均匀性。颗粒浓度在轴向上呈现出上稀下浓的结构;而在径向上呈现出边壁稀中间浓的环核流动结构。由瞬时全床颗粒浓度的分布云图也可以看出,提升管内存在着近似椭球形的絮状物,同时絮状物之间的相互作用又会导致带状物的生成,进一步生成簇状物以及片状物等不同形貌的颗粒聚集体。这是由于提升管内颗粒与颗粒之间不断地碰撞并发生着强相互作用并造成了其内部具有较高颗粒浓度的颗粒聚团的生成,且生成的颗粒聚团均处在不断的动态变化中,并逐渐以不同形态包括,不同尺度大小的絮状物、带状物、簇状物和片状物等形式存在于整个提升管内部的不同轴、径向位置。

图6 不同模拟时间下的颗粒瞬时浓度的全床分布Fig. 6 Instantaneous profiles of solids concentration at different simulation time

5.2颗粒聚团的整体特性

图7为5~10 s内床层的平均固含率、平均固含率的标准差以及颗粒聚团在全床层内的分布情况。由图 7(a)可以发现,颗粒聚团分布于整个床层内部,且表现出杂乱无章的分布,尤其是在提升管内的分布器以上的区域。由图 7(b)可知,床层内的时均颗粒浓度分布表现为明显的上稀下浓的“S”形分布。图7(c)可知,在提升管的边壁区及上部区域,固含率的标准差较大,这是由聚团的破碎和聚并导致的。因此,为了进一步理解和认识颗粒聚团在床层内的整体分布情况,有必要统计出颗粒聚团的平均面积在整个床层的轴、径向上的分布。

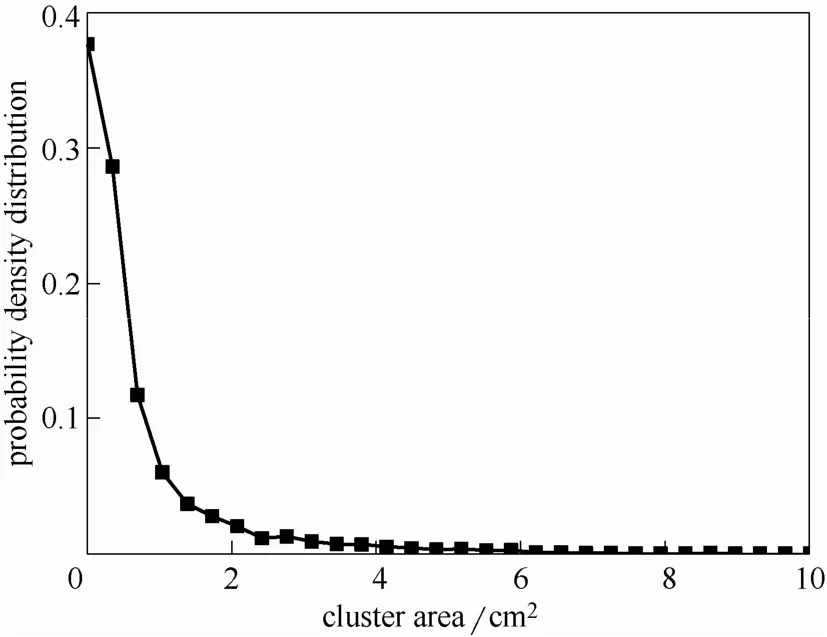

图8为统计的5~10 s内床层中的颗粒聚团面积的概率密度分布函数。由图8可知,床层内40%左右的聚团的面积在 0.0055 cm2左右,床层内10%~30%左右的颗粒聚团的面积在 0.35~0.70 cm2左右;床层内 1%~6%左右的聚团的面积在1.04~3.11 cm2左右;床层内的平均面积在 3.45 cm2以上的聚团均不超过 0.7%左右。由此可知,聚团的平均面积在床层内的分布较宽,总体在0.0055~4 cm2之间,且多以较小聚团形式存在,大聚团较少。

图7 5~10 s内床层中颗粒聚团的全床分布Fig. 7 Distribution of clusters in bed at 5—10 s

图9进一步统计了5~10 s内床层中的颗粒聚团平均面积的轴、径向分布。由图9(a)可知,沿床层高度方向,聚团先增大后减小。这也反映了床层内的聚团在上升过程中不断发生着聚并和破碎的过程。在床层高度为0.4 m时,聚团的平均面积最大,达到了1.42 cm2左右。当聚团向上运动达到床高0.4 m以上时,形成的较大的聚团继续沿着床层高度向上运动时,由于聚团所受的曳力逐渐难以克服自身所受的重力,使得较大的聚团发生破碎并形成具有较小面积的聚团。由图9(b)可知,较大的聚团较容易出现在边壁附近区域,这是由于床层中心区域处的聚团由于受到较高表观气速的作用使得具有较大面积的聚团会破碎成较小面积的颗粒聚团;而在边壁处,由于受到壁面的影响使得壁面处不断上升的和下降的颗粒以及聚团之间发生了强相互作用,进一步造成了聚团发生破碎,从而形成较小的聚团。因此,较大面积的聚团多存在于边壁区域附近,而在床层中心区域和壁面处易形成较小面积的聚团。

图8 5~10 s内颗粒聚团平均面积的概率密度分布函数Fig. 8 Probability of time-averaged areas of clusters at 5—10 s

图9 5~10 s内颗粒聚团平均面积的轴、径向分布Fig. 9 Axial and radial profiles of time-averaged areas of clusters at 5—10 s

图10 5~10 s内颗粒聚团平均数目的轴、径向分布Fig. 10 Axial and radial profiles of time-averaged numbers of clusters at 5—10 s

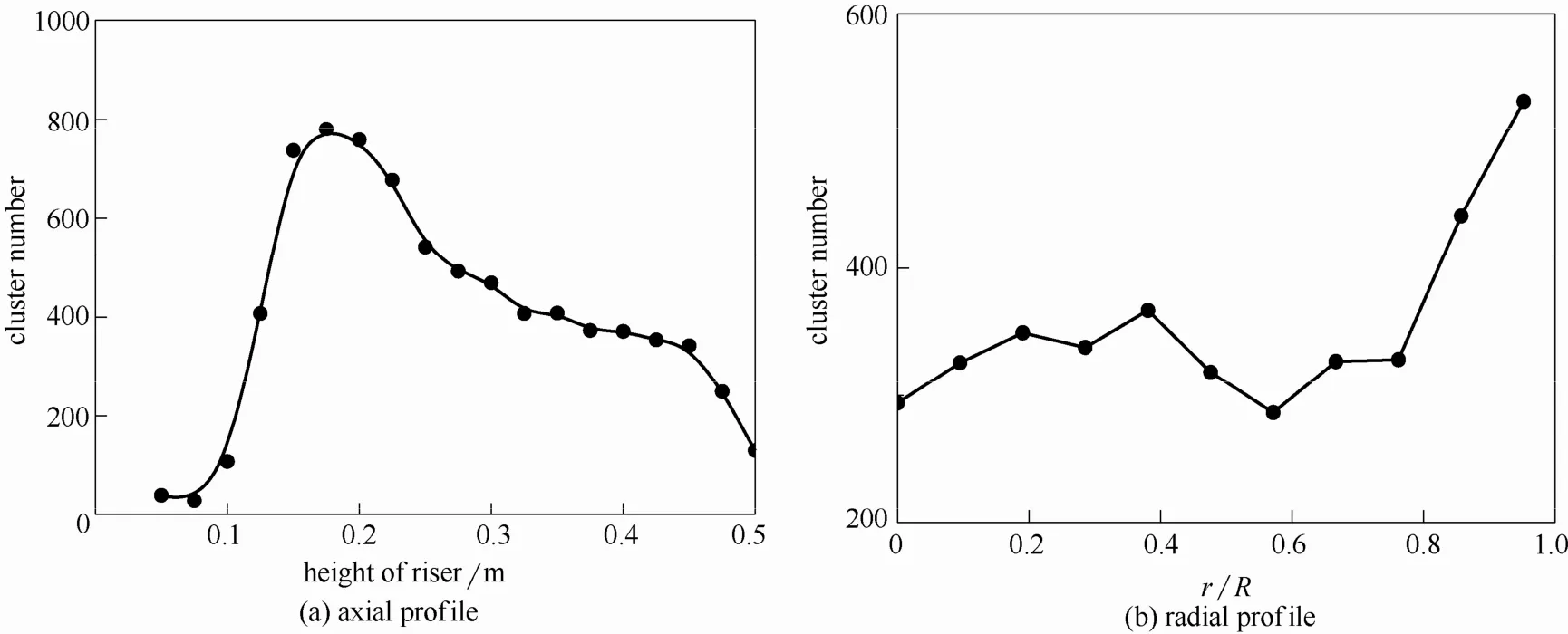

图10为5~10 s内床层中的颗粒聚团的平均数目在轴、径向上的分布情况。由图10(a)可知,聚团的数目在30~870之间,且聚团的数目沿床层高度方向先增加后减少。这是由于床层中的单颗粒在气体的作用下,不断趋于上升运动,且颗粒与颗粒间由于发生碰撞作用并逐渐生成较小的聚团,使得较小的聚团的数目沿床层高度方向不断增加。因此,在床层底部以上区域,图中显示床层高度为0.18 m处,聚团的数目出现了最大值。同时,由图10可知,在床层高度为 0.18 m处,聚团的平均面积在 0.28 cm2左右。当较小的聚团沿床层高度不断上升,直至达到床层高度为0.18 m以上时,较小的聚团会逐渐聚并为较大的聚团。同时,不断生成的较大的聚团在沿着床层轴向方向继续向上运动时,由于其受到的重力难以克服自身的重力,一部分较大的聚团趋于向下运动并返回至床层较低高度处;而另一部分较大的聚团会破碎形成较小的聚团,并继续沿着床层高度向上运动。因此,聚团在整个床层高度上不断发生着聚并和破碎的动态复杂过程。总地来说,在床层高度达到0.18 m以上时,聚团的数目在不断减少。由图10(b)可知,在床层中心区域,即r/R = 0~0.8处,聚团的数目沿径向方向变化不大。当聚团沿径向方向不断由靠近壁面区域向壁面处移动时,聚团的数目逐渐增加。进一步分析了在靠近壁面区域,较大的聚团趋于发生破碎并形成数目较多的较小的聚团;此外,壁面处的聚团由于在受到不断上升的和下降的聚团的碰撞作用后,会发生破碎形成数目较多的小聚团。这说明循环流化床内边壁区存在数目较多的小聚团,而数目较少、面积较大的聚团多存在于床层中心区域。

5.3颗粒聚团的微观特性

由上述分析可知,颗粒聚团多以椭球形式分布于整个床层内部,且其逐渐沿着床层高度向上运动时,由于受到自身的重力、曳力以及颗粒-颗粒、颗粒-聚团、聚团-聚团的碰撞作用力使得其不断发生着聚并与破碎的过程。因此,床层内部聚团的形状、面积和大小均发生着动态的变化。本文利用Matlab图像处理工具箱对聚团进行椭球拟合。重点研究了聚团的倾角、长短轴比值以及球形度等颗粒聚团特性。

图11 5~10 s内颗粒聚团性质的概率密度分布函数Fig. 11 Probability of characteristics of clusters at 5—10 s

图11为统计的5~10 s内床层中的聚团倾角、球形度和长短轴比的概率密度分布函数。由图11(a)可知,床层内聚团的倾角为 90°左右,对应的概率密度出现了最高值 10%;而床层内倾角在 0°~27°的聚团均不超过 1%。说明在床层内,聚团倾向于较大的倾角以保持较小的阻力。由图11(b)可知,床层内聚团的球形度范围在 0.08~0.97,大部分聚团的球形度的范围集中在0.60~0.90。由图11(c)可知,床层内聚团的长短轴比范围在1.0~3.3时,对应的概率密度值在17%~23%;当颗粒聚团的长短轴比高于 4.5以上,对应的概率密度值小于 6%。因此,床层内聚团的长短轴比多集中在1.0~3.3之间,且长短轴比为2.20的聚团占整个聚团数目的50%。通过上述分析可知,提升管内的聚团倾向于以偏离球形聚团、较大的倾角形式存在,其长短轴比值约在2~4之间。

图12 5~10 s内颗粒聚团倾角的轴、径向分布Fig. 12 Axial and radial profiles of angle of clusters at 5—10 s

图13 5~10 s内颗粒聚团球形度的轴、径向分布Fig. 13 Axial and radial profiles of sphere coefficient of clusters at 5—10 s

图14 5~10 s内颗粒聚团长短轴比的轴、径向分布Fig. 14 Axial and radial profiles of axial ratio of clusters at 5—10 s

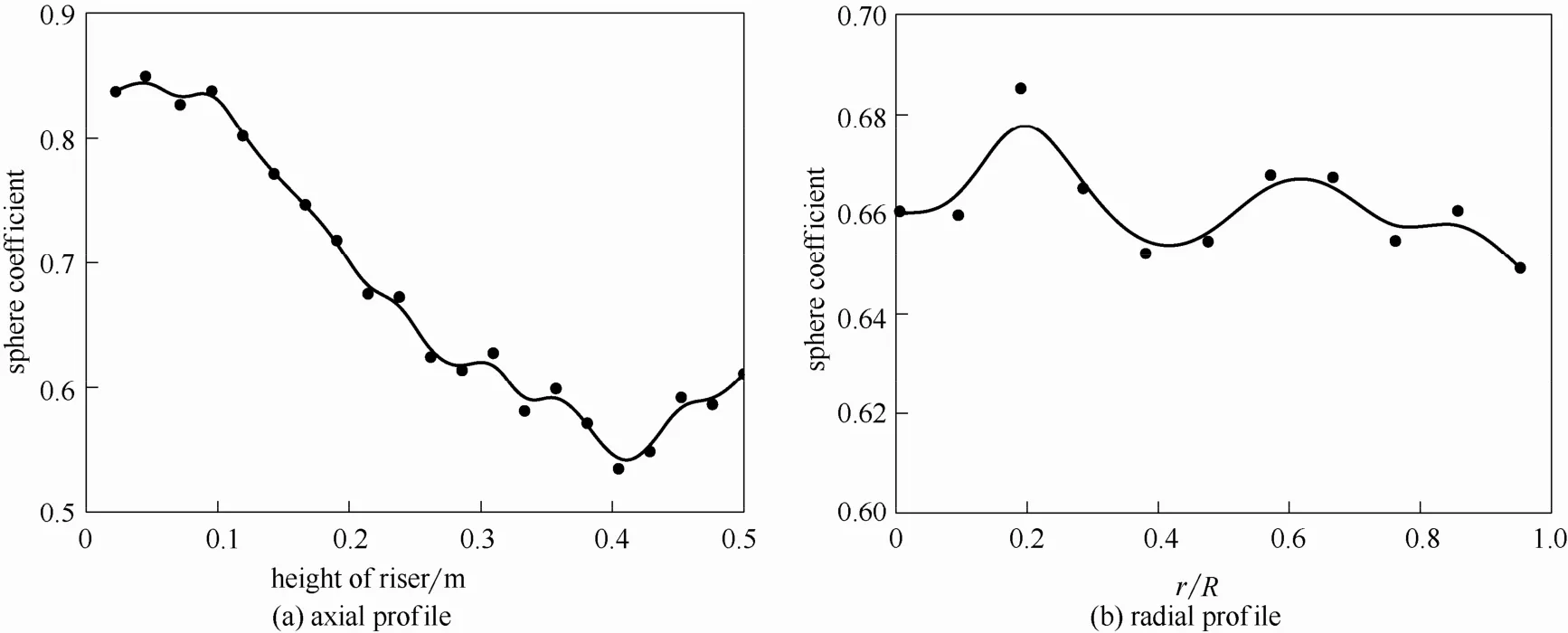

在此基础上,为了进一步研究床层内颗粒聚团的特性,考察了聚团的倾角、球形度以及长短轴比在提升管内的轴向和径向上的分布规律,分别如图12~图14所示。由图12(a)、图13(a)和图14(a)可知,沿床层高度方向,聚团的倾角和球形度先减小后增大,而聚团的长短轴比先增大后减小。这也进一步说明了床层内的聚团在上升过程中不断发生着聚并和破碎的过程,聚团的性质,包括倾角、球形度以及长短轴比处于动态变化之中。由图12(b)、图13(b)和图14(b)可知,在床层中心区域,即r/R = 0~0.7处,聚团的倾角沿径向方向变化不大;随着r/R逐渐由0.7增加到1.0时,颗粒聚团的倾角不断增大。聚团的球形度及长短轴比沿径向方向上有所波动,但变化不大。这是由于提升管内的气固流动具有典型的环核流动结构,在提升管中心区域处,颗粒的浓度和速度分布均较为均匀,使得提升内聚团的性质,包括倾角、球形度以及长短轴比相对稳定,而在壁面区域,容易生成大倾角的聚团。

6 结 论

本文首先采用CFD-DEM的方法对气固循环流化床提升管内的气固流动特性进行模拟,确立了表征颗粒聚团的方法,采用图像分析法重点分析了颗粒聚团在床层内的整体分布特性,包括聚团平均面积的概率密度分布以及在轴向和径向上的分布,聚团平均数目在轴向和径向上的分布;进一步研究了提升管内颗粒聚团的特性,包括聚团的倾角、球形度以及长短轴比的概率密度分布以及它们在床层内的轴向和径向上的分布情况,得到了以下结论。

(1)聚团的面积在床层内的分布较宽,总体在0.0055~10 cm2之间,且床层内40%左右的聚团的平均面积在0.0055 cm2左右,即较小面积的聚团居多。沿床层高度方向,聚团的面积先增大后减小;较大面积的聚团多存在于边壁区域附近,而在床层中心区域和壁面处易形成较小面积的颗粒聚团。

(2)聚团的数目在30~870之间,且聚团的平均数目沿床层高度方向先增加后减少。在床层中心区域r/R = 0~0.8处,聚团的平均数目沿径向方向变化不大,进一步向壁面处移动时,聚团的平均数目逐渐由350增加到530。

(3)聚团倾向于以偏离球形聚团、较大的倾角形式存在,其长短轴比值在2~4之间。沿床层高度方向,聚团在上升过程中不断发生着聚并和破碎的过程,聚团的性质,包括倾角、球形度以及长短轴比处于动态变化之中。沿径向方向,聚团的球形度及长短轴比沿径向方向上有所波动,但变化不大。在床层中心区域,即r/R = 0~0.7处,聚团的倾角沿径向方向变化不大;随着r/R逐渐由0.7增加到1.0时,颗粒聚团的倾角不断增大,即大倾角的聚团易在壁面处生成。

References

[1] 金涌, 祝京旭, 俞芷青. 流态化工程原理[M]. 北京: 清华大学出版社, 2001.

JIN Y, ZHU J X, YU Z Q. Fluidization Engineering Principles[M]. Beijing: Tsinghua University Press, 2001.

[2] MONDAL D N, KALLIO S, SAXEN H, et al. Experimental study of cluster properties in a two-dimensional fluidized bed of Geldart B particles[J]. Powder Technology, 2016, 291: 420-436.

[3] MONDAL D N, KALLIO S, SAXEN H. Length scales of solid clusters in a two-dimensional circulating fluidized bed of Geldart B particles[J]. Powder Technology, 2015, 269: 207-218.

[4] YANG J, ZHU J. A novel method based on image processing to visualize clusters in a rectangular circulating fluidized bed riser[J]. Powder Technology, 2014, 254: 407-415.

[5] RHODES M, M INEO H, HIRAMA T. Particle motion at the wall of a circulating fluidized bed[J]. Powder Technology, 1992, 70(3): 207-214.

[6] LIM K S, ZHOU J, FINLEY C, et al. Cluster descending velocity at the wall of circulating fluidized bed risers[C]//5th International Conference on Circulating Fluidized Beds. 1996.

[7] LI H, XIA Y, TUNG Y, et al. M icro-visualization of cluster in a fast fluidized bed[J]. Powder Technology, 1991, 66: 231-235.

[8] HORIO M, KUROKI H. Three-dimensional flow visualization of dilute dispersed solids in bubbling and circulating fluidized bed[J]. Chem ical Engineering Science, 1994, 49: 2413-2421.

[9] LIN Q, WEI F, JIN Y. Transient density signal analysis and two-phase m icro structure flow in gas-solids fluidization[J]. Chem ical Engineering Science, 2001, 56: 2179-2189.

[10] LI H, XIA Y, TUNG Y, et al. M icro-visualization of two-phase structure in a fast fluidized bed[J]. Circulating Fluidized Bed Technology, 1991, 3: 183-188.

[11] 石惠娴, 骆仲泱, 王勤辉, 等. 循环流化床内颗粒团属性的可视化研究[J]. 动力工程, 2005, 25(1): 60-64.

SHI H X, LUO Z Y, WANG Q H, et al. Visualization study of attributes of particle clusters in circulating fluidized beds[J]. Proceedings of the CSEE, 2005, 25(1) :60-64.

[12] BERRUTI F, CHAOUKI J, GODFROY L, et al. Hydrodynam ics of circulating fluidized bed risers: a review[J]. Canadian Journal of Chem ical Engineering, 1995, 73: 579-602.

[13] MONAZZA E R, SHADLE L J. Analysis of the acceleration region in a circulating fluidized bed riser operating above fast fluidization velocities[J]. Industrial and Engineering Chem istry Research, 2008,47: 8423-8429.

[14] DEEN N G, VAN SINT A M, VAN DERHOEF M A, et al. Review of discrete particle modeling of fluidized beds[J]. Chem ical Engineering Science, 2007, 62: 28-44.

[15] WANG J, VAN DERHOEF M A, KUIPERS J A M. Comparison of two-fluid and discrete particle modeling of dense gas-particle flows in gas-fluidized beds[J]. Chem. Ing. Tech., 2013, 85: 290-298.

[16] 赵永志, 程易, 金涌. 提升管与下行床颗粒团聚行为的离散颗粒模拟[J]. 化工学报, 2007, 58(1): 44-53.

ZHAO Y Z, CHENG Y, JIN Y. CFD-DEM simulation of clustering phenomena in riser and downer[J]. Journal of Chem ical Industry andEngineering(China), 2007, 58(1): 44.

[17] ZHANG M H, CHU K W, WEI F, et al. A CFD-DEM study of the cluster behavior in riser and downer reactors[J]. Powder Technology,2008, 184(2): 151-165.

[18] GIDASPOW D. Multiphase Flow and Fluidization: Continuum and Kinetic Theory Descriptions[M]. Boston: Academic Press, 1994.

[19] 张勇, 金保升, 钟文琪, 等. 喷动流化床颗粒混合特性的三维直接数值模拟[J]. 中国电机工程学报, 2008, 28(2): 33-38.

ZHANG Y, JIN B S, ZHONG W Q, et al. Three-dimensional DEM simulation on particle mixing characteristics of spout-fluid bed[J]. Proceedings of the CSEE, 2008, 28(2): 33-38.

[20] CROWE C T, SOMMERFELD M, TSUJI Y. Multiphase Flows w ith Droplets and Particles[M]. Boca Raton: CRC Press, 1997.

[21] 吴迎亚, 蓝兴英, 高金森. 基于DEM模拟的气固鼓泡床内流场间歇性及颗粒相干结构的分析[J]. 化工学报, 2014, 65(7): 2724-2732.

WU Y Y, LAN X Y, GAO J S. Analysis of flow field intermittency and coherent structure of particles based on DEM simulation of gas-solid bubbling bed[J]. CIESC Journal, 2014, 65(7): 2724-2732.

[22] IBSEN C H, HELLAND E, HIERTAGER B H, et al. Comparison of multifluid and discrete particle modelling in numerical predictions of gas particle flow in circulating fluidised beds[J]. Powder Technology,2004, 149(1): 29-41.

[23] 王猛, 朱卫兵, 孙巧群, 等. 提升管内气固流动特性的离散元模拟[J]. 化工学报, 2013, 64(7): 2436-2445.

WANG M, ZHU W B, SUN Q Q, et al. Discrete element simulation of gas-solid flow behavior in riser[J]. CIESC Journal, 2013, 64(7): 2437-2445.

[24] LI T, GOPALAKRISHNAN P, GARG R, et al. CFD-DEM study of effect of bed thickness for bubbling fluidized beds[J]. Particuology,2012, 10(5): 532-541.

DEM simulation of particle clustering characteristics in gas-solid CFB risers

WU Yingya, PENG Li, HE Ningning, GAO Jinsen, LAN Xingying

(State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China)

Gas-solid flow in CFB riser was simulated by a combined approach of computational fluid dynamics (CFD) and discrete element method (DEM). A new cluster analysis method based on image calibration and processing technique was developed to obtain overall, axial and radial distributions of clusters in fluidized beds as well as cluster characteristics in terms of inclination angle, degree of sphericity, and aspect ratio of long over short axis. The clusters showed a w ide distribution w ith mainly small clusters and large clusters formed in the regions near the wall. Along the height direction of the riser, the amount of clusters first increased and then gradually decreased. In addition, clusters were most likely to exist in the form of non-spherical aggregates w ith large inclination angle and aspect ratio between 2 and 4.

fluidized-bed; multiphase flow; computational fluid dynam ics; DEM; cluster

date: 2016-04-07.

LAN Xingying, lanxy@cup.edu.cn

supported by the National Basic Research Program of China(2012CB215003) and the National Natural Science Foundation of China (91334104).

TQ 021.1

A

0438—1157(2016)08—3321—10

10.11949/j.issn.0438-1157.20160440

2016-04-07收到初稿,2016-06-08收到修改稿。

联系人:蓝兴英。第一作者:吴迎亚(1990—),男,博士研究生。

国家重点基础研究发展计划项目(2012CB215003);国家自然科学基金项目(91334104)。