提升管中颗粒局部流率和速度的改进的光纤测量方法

2016-09-18王芬芬鄂承林赵爱红卢春喜

王芬芬,鄂承林,赵爱红,卢春喜

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

提升管中颗粒局部流率和速度的改进的光纤测量方法

王芬芬,鄂承林,赵爱红,卢春喜

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

在一套高约18 m、内径ϕ100 mm的提升管冷态实验装置上,根据PV-6D光纤探头的测量结果,提出了一种基于整个采样时间计算提升管颗粒局部流率和速度的改进方法,并与文献方法进行了对比。结果表明,两种方法计算的颗粒局部流率和速度相差较大,本文和文献两种方法计算的截面平均颗粒流率与实测值间的最大、最小和平均相对偏差分别为606.9%、241.3%,221.4%、89.5%和388.9%、145.6%,本文方法测量的颗粒流率偏差相对较小。文献方法计算的截面平均颗粒速度均大于操作气速,其气固间滑落速度和滑落系数分别在-1.6~-4.7 m·s-1及0.56~0.90间变化,与提升管内的气固实际流动存在很大差别;本方法计算的截面平均颗粒速度均小于操作气速,其气固间滑落速度和滑落系数分别在0.6~9.6 m·s-1及1.11~2.14间变化。反射型光纤探头在测量颗粒浓度时存在的一些问题是导致本文方法测量的颗粒流率、滑落速度和滑落系数偏大的主要原因。此外,根据光纤测量结果,提出了两个计算提升管颗粒循环强度的关系式,可以替代现有的容积法测量。

提升管;颗粒流率;颗粒速度;光纤探头;容积法

引 言

提升管反应器已广泛应用于重质油催化裂化工艺技术中,反应器中的颗粒局部流率和速度分布对于了解床内颗粒的流动和传质非常关键[1-2]。迄今为止,气固两相流的研究者们提出了很多测量气固两相流中颗粒局部流率的方法,例如光导纤维测量法[3]、低密度循环流化床中非等速采样法[4]和高密度循环流化床中等速采样法[5]。其中,光导纤维测量法是在气固流动系统中应用最为广泛的一种测试方法[6-9],吴诚等[10]曾利用光纤测量仪对湍动流化床中颗粒浓度分布规律进行了若干研究,漆小波等[11]采用光纤探针对提升管中颗粒速度的径向分布及其沿轴向的发展进行了研究。此前,Aguillon等[12]与Nieuw land等[13]采用不同的信号权重调节方法计算速度平均值,程长建等[14]采用中位数法确定时均速度,Zhu等[6]将正负方向的颗粒速度分别进行处理,在同一点上列出上行与下行两种速度,因此,不同的信号处理方法与算法会导致结果显著不同,对此目前尚无统一的处理方式。吴诚等[15]发现反射型光纤本身存在出射光散射的问题,给速度测量带来了一定偏差并提出了一种信号滤波方法,对原始信号进行了校正,此后还提出了考虑相关系数的颗粒时均速度计算方法[3]。Johnsson等[16]采用光纤测量法测量循环流化床锅炉中局部颗粒体积分数,Liu等[17-18]采用光纤测量法测量高密度气固循环流化床局部颗粒浓度,Ellis等[19]考察光纤探针尺寸大小和分析方法对气固流化床流动动力学特性的影响,Xu等[20]采用光纤测量法测量二维循环流化床中的颗粒浓度,Li等[21]采用PV-5光纤测量法测量循环流化床下行反应器中的催化剂颗粒局部固含率、颗粒速度和颗粒流率,Mao等[22-23]采用PV-6光纤测量法测量高密度循环湍动流化床中的瞬时局部固含率,Wang等[24-26]采用PV-6D光纤测量法测量高密度气固循环流化床中颗粒局部固含率和颗粒速度,Geng等[27]采用PV-6D光纤测量法测量新型湍动循环流化床中颗粒固含率的大小。文献[28-29]在考虑床内向上和向下运动颗粒的浓度、速度和运动时间的基础上,提出了一种计算颗粒局部流率和时均速度的方法,但其在计算时,不仅忽略了对颗粒速度、流率没有贡献的颗粒的速度和浓度,而且也忽略了这部分颗粒所占的采样时间,这也许与气固实际流动状况存在一些差别。

鉴于现有测量方法存在的不足,本文在前人工作的基础上,提出一种基于整个采样时间来计算提升管颗粒局部流率和速度的方法。在计算颗粒流率和速度时,除了考虑向上和向下运动颗粒微元体的速度、数量变化以及浓度的差别,还考虑了一些对颗粒速度没有贡献,但却对颗粒运动时间(采样时间)有贡献的颗粒微元体所占的采样时间。

1 实验装置及方法

1.1实验装置

实验中采用的提升管冷态实验装置如图1所示。

装置主要由提升管、汽提段、预汽提段、沉降段、旋流快分、旋风分离器及再生器等组成。实验装置流程:再生器17中的FCC颗粒经再生剂输送管3进入预提升段,在提升风的作用下进入内径为100 mm的提升管4并向上运动,提升风和FCC颗粒进入提升管出口的旋流快分头12进行气固分离,分离下来的FCC颗粒依次经沉降段9、预汽提段8和汽提段7后再输送回再生器17中,完成FCC颗粒在再生器和提升管中的连续循环。

实验中的提升管气速Ug在6~18 m·s-1间变化、颗粒循环强度Gs在20~220 kg·m-2·s-1间变化。PV6D光纤探头的测量截面距提升风管的距离5.5 m,沿测量截面的径向布置5个测点,其r/R分别为0、0.25、0.5、0.75、0.95。实验中采用的固体颗粒为FCC平衡剂,其颗粒密度约为1500 kg·m-3、堆积密度约为843 kg·m-3、平均粒径约为67 μm。提升管中的颗粒循环强度Gs采用容积法测量,即通过关闭图1中待生剂输送管5上的蝶阀6,计量单位时间内再生器17中FCC颗粒的下料高度。

式中,Gs为提升管内的颗粒循环强度,kg·m-2·s-1;ρb为再生器中的床层堆积密度,kg·m-3;h为再生器中的颗粒单位下料高度,m;D1为再生器内径,m;D2为提升管内径,m。

实验中根据再生器17中FCC颗粒的下料高度来确定提升管内的颗粒循环强度Gs,无须对旋风分离器11分离下来进入料腿10的颗粒量以及旋风分离器 11未分离下来进入上部排空管的颗粒量进行计量,测量过程相对简单、准确。

图1 实验装置Fig.1 Experimental apparatus

1.2测量方法

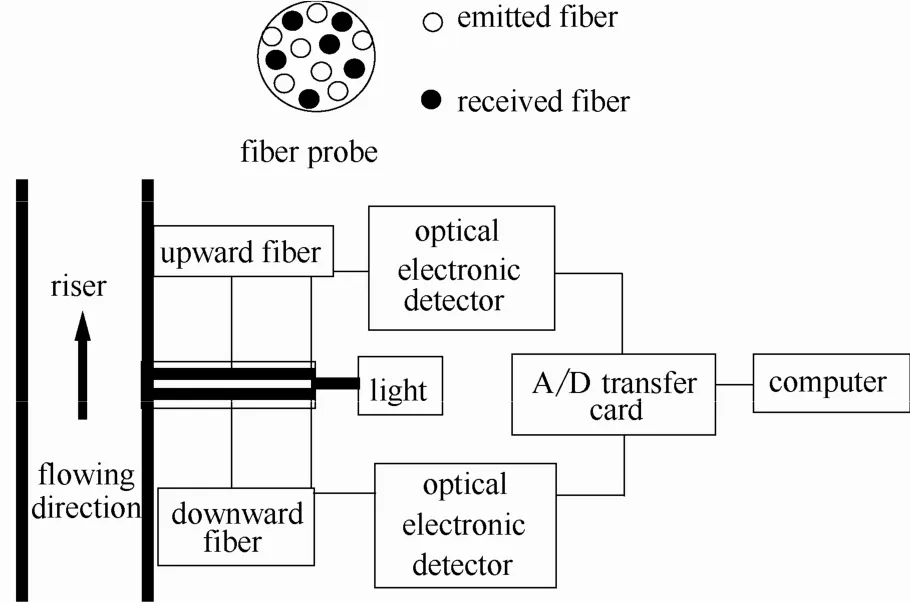

提升管中的颗粒局部浓度、速度和流率采用中科院过程所研制的 PV-6D光纤测量仪进行测量。PV-6D光纤测量仪主要由光纤探头、光源、光电检测器、A/D转换卡、计算机及数据处理软件等组成。其中光纤探头由直径约为1 mm,间距为2.65 mm的两束光纤组成,每束光纤均由一些直径约为20 μm的光导纤维组成,其中一半为发射光光纤,另一半为接收光光纤,如图2所示。

图2 PV6D光纤测量仪Fig.2 Schematic diagram of PV6D optical fiber measuring instrument

测量参数对光纤系统的测量结果具有较大影响,经过实验优化后的一次采样的采样频率为 100 kHz,滤波常数为16 kHz,采样数据量为131072,采样时间为1.3107 s,分组数据为128×1024,即将两路采样信号分为128组,每组数据量为1024个。每个径向测点重复采样 5次,则总采样点数为128×5=640,相关计算时的实际数据样本量在95~447之间变化。

PV-6D光纤测量仪对颗粒浓度的测量是根据颗粒反射的光强信号与颗粒浓度呈正比的原理而设计的,此即为反射型光纤。光源由光纤探头尾端经发射光光纤引入到光纤前端的测量区域,颗粒产生的反射光再由同束光纤中的接收光光纤传回到仪器内的光电检测器,转换成与颗粒浓度呈比例的电压信号,再经放大和A/D转换便可获得两路颗粒浓度电压信号。PV6D光纤测量仪对颗粒速度的测量是基于互相关原理而设计的,当颗粒经过两束排列方向与其运动方向相同的光纤探头时,将产生形状相似,而在时间上有一定延迟的两路瞬时颗粒浓度电压信号,如图3所示。

这两路信号具有互相关性,其相应的互相关函数如下所示。

式中,T为接收信号的时间段;RXY为互相关函数;τ为延迟时间。

每一次采样的两路颗粒浓度电压信号是随着采样时间波动的变化曲线,组的定义是指在对两路采样电压信号进行计算时,将每次采样的采样时间划分为若干间隔相同的时间段,该时间段的数量即为组数,文中一次采样的时间是1.3107 s,等分为128组,每组采样时间均为0.01 s。其中,采用式(2)对两路信号进行运算获得的延迟时间τ0为上光纤滞后于下光纤的时间,而由式(3)对两路信号进行运算获得的τ0为下光纤滞后于上光纤的时间。因此,采用式(2)对两路信号进行运算,然后可获得采样时间内向上运动颗粒的组数Nu、瞬时速度Uu i及瞬时浓度电压值 Vu i,而采用式(3)对两路信号进行运算可获得采样时间内向下运动颗粒的组数Nd、瞬时速度Ud i和瞬时浓度电压值 Vd i。光纤输出的瞬时浓度电压值Vu i和Vd i根据一定的校正关系式转化为颗粒瞬时浓度值Cu i和Cd i。

图3 颗粒瞬时浓度电压信号Fig.3 Voltage signal of particle momentary concentration

为确保测量结果的准确性,首先需对光纤系统测量的颗粒浓度电压值Vu i和Vd i进行关联式校正,即根据一定的函数关系式将光纤系统测量的颗粒浓度电压值转变成颗粒浓度值。在颗粒浓度校正中,本文采用目前普遍使用的根据光纤在床内不同径向位置处测定的局部颗粒浓度电压值计算截面平均颗粒浓度电压值,再根据压降法在相同轴向位置处测量的截面平均颗粒浓度来确定光纤系统输出颗粒浓度电压值与颗粒浓度间的校正关系式[30-31]。本次实验校正过程中,选择距光纤测量截面上下各30 mm的两个截面测量床层压降,根据床层压降可获得光纤测量截面的平均颗粒浓度C。沿光纤测量截面径向取5个测点,每个测点采样5次求其平均值。假设床内颗粒浓度与光纤探头输出电压信号间的非线性关系可用式(4)表示

则截面平均颗粒浓度为

通过改变提升管操作气速和颗粒循环强度的方法来改变床层截面平均颗粒浓度及局部颗粒浓度电压值,并进行回归得到颗粒浓度与光纤输出的电压值间的关系为

根据式(6)得到的计算值与测量值间的相对偏差见表1。需要说明的是,式(6)是根据本文实验结果得到的,仅适用于本文,对于其他应用过程应该重新进行标定。

表1 校正式计算值与测量值的相对偏差Table 1 Relative error between calculated value by correcting formula and measured value

由表可知,根据式(6)得到的计算值与测量值间的最大相对偏差不超过 8%,说明根据校正式(6)所计算的颗粒浓度数据可靠。

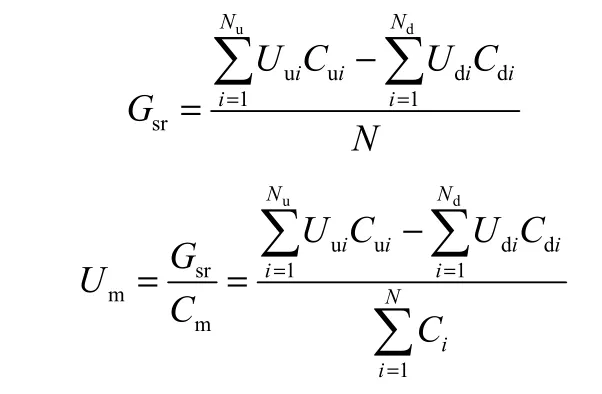

根据上述计算结果,文献[28-29]采用式(7)~式(9)分别计算提升管内的颗粒局部时均流率、颗粒局部时均浓度和颗粒局部时均速度。

式中,Gsr为颗粒局部时均流率,kg·m-2·s-1;Cm为颗粒局部时均浓度,kg·m-3;Um为颗粒局部时均速度,m·s-1。

数据处理中发现,由于气固两相流动中颗粒运动方向的不规则性和复杂性,在采样时间内,运算得到的向上和向下运动颗粒的组数之和小于总采样组数(Nu+Nd<N),即向上和向下运动颗粒的采样时间之和小于总采样时间。因此,文献[28-29]方法计算的颗粒局部时均流率和局部时均速度并不是整个采样时间内的颗粒局部时均流率和颗粒局部时均速度,而是颗粒向上和向下运动时间内的颗粒局部时均流率和局部时均速度,这与气固二相的实际流动过程存在一定差别。为此本文提出一种计算整个采样时间内的颗粒局部时均流率、颗粒局部时均浓度和颗粒局部时均速度的方法,如式(10)~式(12)所示。

2 结果分析与讨论

2.1容积法的测量准确性

容积法测量值作为实验中极其重要的参考对象,其准确性是整个实验进行的充分必要条件。实验中可以通过在几种不同颗粒循环量下进行反复多次测量,考察其重复性,若多次测量值波动比较平稳,则说明容积法准确性高,测量值可靠。

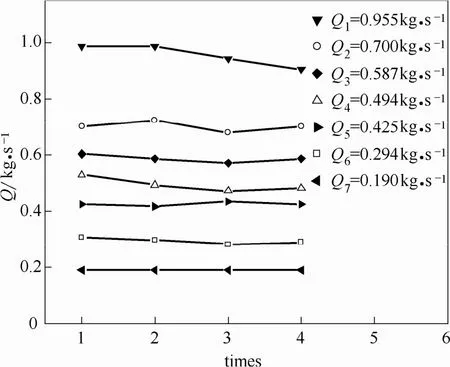

图4为在7种颗粒循环量Q下,采用容积法重复4次测量的颗粒循环量随测量次数的波动曲线。Q1~Q7分别表示在7种颗粒循环量下容积法4次测量的平均值,横坐标为采样次数。

由图可见,在7种不同颗粒循环量下,采用容积法4次测量的颗粒循环量间均相差不大,4次测量值与平均颗粒循环量间,最大相对偏差在 0~7.085%间变化,最小相对偏差在0~1.257%间变化,平均相对偏差在0~3.543%间变化。

图4 容积法测颗粒循环量随测量次数的变化曲线Fig.4 Fluctuant curve of solids flux varying as sampling times measured by volumetric method

选取图中颗粒平均循环量Q1=0.955 kg·s-1为例,其4次所测量的颗粒循环量与颗粒平均循环量Q1间的相对偏差见表2。

表2 容积法测量值与平均值间的相对偏差Table 2 Relative error between measured data and average values by volumetric method

由表可知,4次测量的颗粒循环量与颗粒平均循环量Q1间的最大相对偏差为5.34%,最小相对偏差为1.26%,平均相对偏差为3.28%,说明本文采用容积法测量的颗粒循环强度具有较高的准确性和可靠性,为验证PV-6D光纤测量仪的测量准确性提供了重要保证。

2.2测量结果对比

图5为在提升管操作气速Ug为6 m·s-1,颗粒循环强度 Gs分别为 23.9、37.3、147.1和 177.9 kg·m-2·s-1时,文献和本文两种方法测量的颗粒局部流率分布对比。图6为在提升管气速Ug为14 m·s-1,颗粒循环强度 Gs分别为 68.8、89、145.2 和186.4 kg·m-2·s-1时,文献和本文两种方法测量的颗粒局部流率分布对比。

由图5、图6可见,在操作气速Ug为6 m·s-1,在4种颗粒循环强度下,本文方法测量的颗粒局部流率沿径向均呈中心和边壁较低、近壁处较高的不均匀分布,颗粒局部流率在r/R=0.75处存在一最大值。文献方法测量的颗粒局部流率在颗粒循环强度为23.9 kg·m-2·s-1时的分布与本文相同;在颗粒循环强度为37.3 kg·m-2·s-1时,沿径向呈由中心到边壁逐渐增加的抛物线形分布;在颗粒循环强度为147.1和177.9 kg·m-2·s-1时,沿径向呈由中心到边壁逐渐减小的反抛物线形分布。在气速Ug为14 m·s-1时,在4种颗粒循环强度下,本文和文献两种方法测量的颗粒局部流率沿径向均呈中心和边壁较低、近壁处较高的不均匀分布,在颗粒循环强度为 68.8 kg·m-2·s-1时,颗粒局部流率在r/R=0.5处存在一最大值;在颗粒循环强度为89、145.2和186.4 kg·m-2·s-1时,颗粒局部流率最大值在r/R=0.75处。值得注意的是,在上述几种操作条件下,文献方法测量的径向各点的颗粒局部流率均明显大于本文方法计算的颗粒流率,并且与文献方法相比,本文方法测量的颗粒局部流率与容积法测量的平均颗粒流率更加接近。

图5 两种方法计算的颗粒局部流率分布对比(Ug=6 m·s-1)Fig.5 Comparison of local particle flux distribution between two calculating methods (Ug=6 m·s-1)

图7为在提升管操作气速Ug为10 m·s-1,颗粒循环强度 Gs分别为 54.2、69.4、132.9和 155.4 kg·m-2·s-1时,文献和本文两种方法测量的颗粒局部速度分布对比。图8为在提升管气速Ug为18 m·s-1,颗粒循环强度Gs分别为38.8、62.7、121.2 和136.2 kg·m-2·s-1时,文献和本文两种方法测量的颗粒局部速度分布对比。

由图7、图8可见,在上述两种操作气速和几种颗粒循环强度下,本文和文献两种方法测量的颗粒局部速度沿径向均呈中心区速度较高、边壁区速度较低的反抛物线形分布,速度分布形式接近。但在上述几种操作条件下,文献方法测量的径向各点颗粒局部速度均明显大于本文方法计算的颗粒局部速度,并且文献方法计算的颗粒速度大于气速,与实际情况不符。

图9为在提升管操作气速Ug为6 m·s-1,颗粒循环强度分别为23.9和37.3 kg·m-2·s-1,本文和文献两种方法测量的颗粒局部浓度分布对比。图10为在提升管操作气速Ug为18 m·s-1,颗粒循环强度分别为121.2和136.2 kg·m-2·s-1,本文和文献两种方法测量的颗粒局部浓度分布对比。

图6 两种方法计算的颗粒局部流率分布对比(Ug=14 m·s-1)Fig.6 Comparison of local particle flux distribution between two calculating methods (Ug=14 m·s-1)

由图9、图10可见,在上述几种操作条件下,本文和文献两种方法测量的颗粒局部浓度在数值和分布形式上均几乎相同,两种方法测量的颗粒局部浓度沿径向均呈由中心到边壁,颗粒浓度逐渐增加的抛物线形分布,颗粒局部浓度在r/R=0.95的边壁处存在一最大值。

为了验证两种计算方法的准确性,根据两种方法测量的颗粒局部流率和颗粒局部浓度分别计算了提升管截面平均颗粒流率和截面平均颗粒速度,并分别与容积法测量的颗粒循环强度和提升管操作气速进行了对比,见表3、表4。其中,截面平均颗粒流率和截面平均颗粒速度分别由式(13)、式(14)计算。

表中Gsa1和Usa1分别为文献方法计算的截面平均颗粒流率和截面平均颗粒速度,Gsa2和Usa2分别为本文方法计算的截面平均颗粒流率和截面平均颗粒速度,E1和E2分别为文献和本文方法计算的截面平均颗粒流率与实测值的偏差,E3和E4分别为文献和本文方法计算的截面平均颗粒速度与操作气速的偏差。由表3可知,本文和文献两种方法计算的截面平均颗粒流率相差很大,文献方法计算的截面平均颗粒流率 Gsa1与实测值 Gs间的最大相对偏差为606.9%,最小相对偏差为221.4%,平均相对偏差为388.9%;本文方法计算的截面平均颗粒流率Gsa2与实测值Gs间的最大相对偏差为241.3%,最小相对偏差为89.5%,平均相对偏差为145.6%。与文献方法相比,本文方法计算的截面平均颗粒流率更接近容积法的测量值,测量偏差相对较小。

图7 两种方法计算的颗粒局部速度分布对比(Ug=10 m·s-1)Fig.7 Comparison of local particle velocity distribution between two calculating methods (Ug=10 m·s-1)

表3 两种方法计算的截面平均颗粒流率与实测值对比Table 3 Comparison between cross-section mean particle flux calculated by two methods and imposed mass flux

表4 两种方法计算的截面平均颗粒速度与操作气速对比Table 4 Com parison between cross-section mean particle velocity measured by two calculating methods and operating gas velocity

图8 两种方法计算的颗粒局部速度分布对比(Ug=18 m·s-1)Fig.8 Comparison of local particle velocity distribution between two calculating methods (Ug=18 m·s-1)

图9 两种方法计算的颗粒局部浓度分布对比(Ug=6 m·s-1)Fig.9 Comparison of local particle density distribution between two calculating methods (Ug=6 m·s-1)

由表4可知,本文和文献两种方法计算的截面平均颗粒速度也存在很大的差别,文献方法计算的截面平均颗粒速度与提升管操作气速间的最大相对偏差为72%,最小相对偏差为11.4%,平均相对偏差为32.9%。文献方法计算的截面平均颗粒速度均大于提升管操作气速,其气固间滑落速度(提升管气速与截面平均颗粒速度之差)在-1.6~-4.7 m·s-1间变化,气固间滑落系数(提升管气速与截面平均颗粒速度之比)在0.56~0.90间变化,这显然与提升管内的气固实际流动状况存在很大差别。与文献方法相比,本文方法计算的截面平均颗粒速度与提升管操作气速间的最大相对偏差为-53.6%,最小相对偏差为-9.7%,平均相对偏差为32.1%。本文方法计算的截面平均颗粒速度均小于提升管操作气速,其气固间滑落速度在0.6~9.6 m·s-1间变化,气固间滑落系数在1.11~2.14间变化。

图10 两种方法计算的颗粒局部浓度分布对比(Ug=18 m·s-1)Fig.10 Comparison of local particle density distribution between two calculating methods (Ug=18 m·s-1)

与文献方法相比,本文方法的测量结果与实际值更加接近,但本文方法依然存在测量的颗粒流率、滑落速度和滑落系数偏大的问题。反射型光纤探头在测量颗粒浓度时存在的一些问题也许是产生上述状况的主要原因。反射型光纤探头对颗粒浓度的测量是根据颗粒反射的光强信号与颗粒浓度呈正比的原理而设计的,即光纤探头接收到的光强信号越强则光纤探头前端的颗粒浓度越大。但在实际测量中,光纤探头却可同时接收到距光纤探头前端不同距离颗粒反射的光强信号,光纤系统显示的颗粒浓度信号是光纤探头前端多层颗粒所反射的,但在实际计算某个径向测点的颗粒浓度时,却将光纤探头前端多层颗粒反射的光强信号认为是光纤探头前端最近一层颗粒反射的信号,因此颗粒浓度计算值要大于光纤探头前端的颗粒真实浓度。在床内颗粒浓度很大和很小时,因颗粒间的遮挡作用以及颗粒间的径向距离较大,颗粒浓度计算值与探头前端的颗粒真实浓度相差较小;而在颗粒浓度居中时,颗粒浓度计算值与探头前端的颗粒真实浓度相差较大,床内颗粒浓度对光纤探头测量结果的影响规律还有待进一步研究。图11为光纤探头测量颗粒浓度测量示意图。

图11 光纤探头测量颗粒浓度测量示意图Fig.11 Schematic diagram of particle density measured by optical fiber probe

2.3提升管颗粒循环强度的光纤测量方法

颗粒循环强度是提升管气固流动实验研究中的一个重要操作参数,目前普遍采用容积法来对颗粒循环强度进行测量。对于本文所采用的内置式提升管实验装置,在采用容积法测量颗粒循环强度时,只需测量再生器或伴床中颗粒的单位时间下料量,而不需测量旋风料腿及旋风出口的颗粒量,测量过程相对简单,但为了保证测量结果的准确性,在每个操作参数的实验中,均需对颗粒循环强度进行多次测量,实验测量强度较大。对于一些采用外置式的提升管实验装置[32-34],在采用容积法测量颗粒循环强度时,不仅需测量再生器或伴床中颗粒的单位时间下料量,而且还需测量旋风料腿及旋风出口的颗粒量,测量过程复杂、测量结果准确性较差、实验测量强度大。针对上述问题,本文探索一种根据光纤测量结果来计算提升管中颗粒循环强度的方法。

图12为气速Ug为6 m·s-1,颗粒循环强度Gs为23.9 kg·m-2·s-1时,r/R=0、0.5和0.95三个径向位置处的颗粒局部流率随采样时间的变化曲线。

图12 不同径向位置处颗粒局部流率随采样时间的变化曲线Fig.12 Curve of local particle flux varying w ith sampling time in different radical location

由图可以看出,不同采样时间内,提升管3个不同径向位置的颗粒流率随采样时间的变化均不大。在总采样时间为3.3 s内,r/R=0、0.5和0.95三个径向位置处的颗粒流率分别在7.9~10.5、8.6~10.1、15.6~20.2 kg·m-2·s-1间变化,波动范围不大。由此说明,光纤测量的截面平均流率随采样时间的变化不大,稳定性较好,能够对提升管中的颗粒循环强度进行相对准确的测量。

图13为在二种操作气速下,光纤测量的截面平均颗粒流率Gsa2与容积法测量的颗粒循环强度Gs间的变化对比。

由图可见,在两种不同操作气速下,光纤与容积法测量的颗粒循环强度具有相同的变化趋势,并且在不同颗粒循环强度下,光纤与容积法测量的颗粒循环强度间的差值的变化也不大,二者仅在具体数值上存在一些差别。说明通过一定的关系式转换后,可以采用光纤测量颗粒循环强度替代容积法测量的颗粒循环强度。

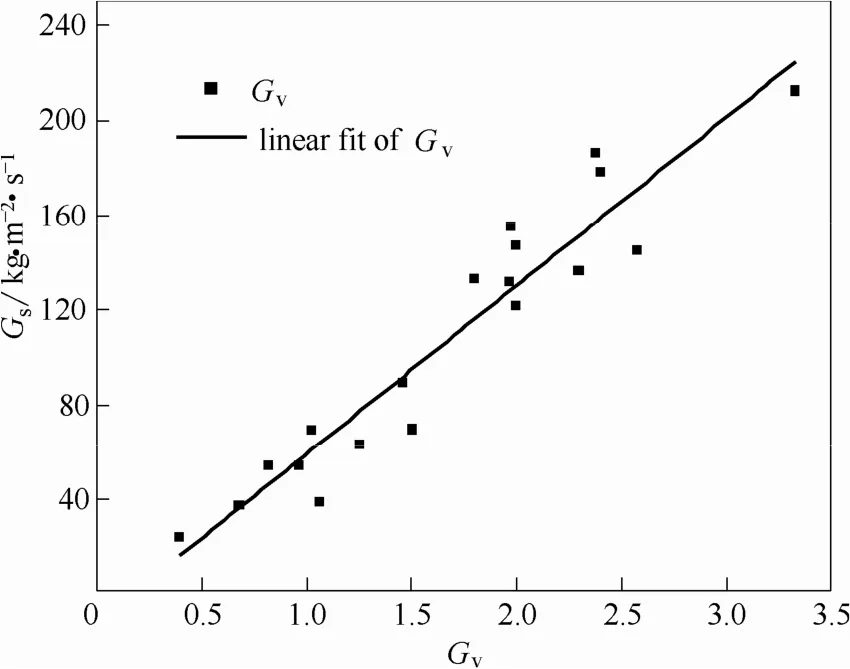

图14为在本文的操作条件范围内,容积法测量的颗粒循环强度随光纤测量的颗粒循环强度变化的散点图。

图13 光纤与容积法测量的颗粒循环强度对比Fig.13 Comparison of particle flux measured by optical fiber and volumetric method

图14 颗粒循环强度散点图Fig.14 Scattered point of particle circulation

由图可见,容积法与光纤测量的颗粒循环强度间呈线性变化关系,经线性拟合获得了根据光纤测量的颗粒循环强度计算提升管颗粒循环强度的关系式,如式(15)所示。

图15 颗粒平均相对循环强度与容积法测量值对比Fig.15 Comparison of mean particle relative circulation and value measured by volumetric method

式(15)计算的提升管颗粒循环强度与容积法测量的提升管颗粒循环强度 Gs间的最大相对偏差为19.1%,最小相对偏差为1.3%,平均相对偏差为9%。测量结果比较准确、可靠,在实验条件范围内,可用于对提升管颗粒循环强度进行测量。

在式(15)中,光纤测量的颗粒循环强度 Gsa2需通过测量床内的颗粒局部速度和浓度后才能计算得到,并且在计算前,还需采用一定的浓度校正关系式将光纤输出的颗粒浓度电压值转变为颗粒浓度,而浓度校正关系式则需通过测定床层在不同操作条件下的压降获得,整个测量计算过程比较复杂。鉴于提升管中的操作气速较大,向下运动的颗粒很少,本文采用根据光纤测量的颗粒浓度电压值和提升管操作气速来计算提升管颗粒循环强度。在使用光纤探头测量颗粒浓度时,不同的研究人员可能使用不同的光纤输出电压值作为颗粒堆积状态时的颗粒浓度值。为此本文采用光纤测量的截面平均颗粒浓度电压与颗粒堆积状态时的电压比值作为颗粒平均相对浓度,用于计算床内颗粒平均相对循环强度,截面平均颗粒浓度电压由光纤测量的颗粒局部浓度电压沿径向积分计算获得。

由图可见,在几种不同操作气速下,光纤测量的颗粒平均相对循环强度与容积法测量值间具有相同的变化趋势,图中二者间的斜率也相差很小。说明在本文操作条件范围内,可以采用一定的关系式来根据光纤测量的颗粒平均相对循环强度计算提升管内的颗粒循环强度。

图16为在本文的操作条件范围内,容积法测量的颗粒循环强度随光纤测量的颗粒平均相对循环强度变化的散点图。

图16 容积法测量的颗粒循环强度随光纤测量的颗粒平均相对循环强度变化的散点图Fig.16 Scattered point of particle circulation measured by volumetric method varying w ith mean particle relative circulation

由图可见,光纤测量的颗粒平均相对循环强度与容积法测量值间呈明显的线性变化关系,经线性拟合获得了根据光纤测量的颗粒平均相对循环强度计算提升管颗粒循环强度的关系式,如式(16)所示。

由拟合关系式(16)计算的提升管颗粒循环强度与容积法测量值间的最大相对偏差为23.6%,最小相对偏差为2.2%,平均相对偏差为11%。与式(15)计算的相对偏差对比可以发现,式(16)计算的相对偏差有小幅增加,但二者总体相差不大。因此在实验条件范围内,可采用相对简单的测量计算方法式(16)来计算提升管的颗粒循环强度。

3 结 论

(1)根据以下两个关系式可分别计算基于整个采样时间的提升管颗粒局部流率和速度,与文献计算方法相比,该计算方法更加准确可靠,但还需进一步对光纤输出的颗粒浓度电压与床内颗粒真实浓度间的相互关系进行深入研究。

(2)采用以下两个关系式,可根据光纤测量的截面平均颗粒流率和颗粒平均相对循环强度计算提升管内的颗粒循环强度。在此需要说明的是,以下两个关系式只适用于本次实验研究中所采用的颗粒或类似性质的颗粒,对于物理特性与本次实验颗粒不同的实验介质应做重新修正。

符号说明

C——颗粒浓度,kg·m-3

Cm——颗粒时均浓度,kg·m-3

Csa——颗粒截面平均浓度,kg·m-3

Cu i, Cd i——分别为向上和向下运动颗粒的瞬时浓度,kg·m-3

D1, D2——分别为再生器和提升管内径,m

E1, E2——分别为文献和本文方法计算的截面平均颗粒流率与实测值的偏差,%

E3, E4——分别为文献和本文方法计算的截面平均颗速度与操作气速的偏差,%

Gs——颗粒循环量,kg·m-2·s-1

Gsa1, Gsa2——分别为文献和本文方法计算的截面平均颗粒流率,kg·m-2·s-1

Gsr, Gsa——分别为提升管内颗粒局部流率和截面平均颗粒流率,kg·m-2·s-1

G*s1, G*s2——分别为按式(13)和式(14)拟合式计算提升管颗粒循环强度,kg·m-2·s-1

Gv——颗粒平均相对循环强度,kg·m-2·s-1

Gvʹ——颗粒平均相对循环强度扩大 100倍,kg·m-2·s-1

h——下料高度,m

Nu, Nd——分别为向上和向下运动颗粒的数量

Q——颗粒流量,kg·s-1

r/R——提升管径向位置

T——信号接收的时间段,s

t——每组的采样时间,s

Δt——下料时间,s

Ug——表观气速,m·s-1

Um——颗粒时均速度,m·s-1

Usa1,Usa2——分别为文献和本文方法计算的截面平均颗粒速度,m·s-1

Uu i,Ud i——分别为向上和向下运动颗粒的瞬时速度,m·s-1

V ——光纤电压,V

Va,Vf——分别为截面平均电压和满床电压,V

Vu i,Vd i——分别为向上和向下电压,V

ρb——颗粒堆积密度,kg·m-3

τ ——延迟时间,s

References

[1] 卢春喜, 王祝安. 催化裂化相关流态化工程[M]. 北京: 中国石化出版社, 2002.

LU C X, WANG Z A. Fluidized Catalytic Cracking Process [M]. Beijing: China Petrochem ical Press, 2002.

[2] 金涌, 祝京旭, 汪展文, 等. 流态化工程原理[M]. 北京: 清华大学出版社, 2001.

JIN Y, ZHU J X, WANG Z W, et al. Fluidization Engineering Principles[M]. Beijing: Tsinghua University Press, 2001.

[3] 吴诚, 高用祥, 高希, 等. 湍动流化床过渡段中颗粒速度分布的光纤测量与模拟[J]. 高校化学工程学报, 2015, 29(1): 11-18.

WU C, GAO Y X, GAO X, et al. Particle velocity measurements in transition section of turbulent fluidized beds using optical fiber probe and CFD simulation[J]. Journal of Chem ical Engineering of Chinese Universities, 2015, 29(1): 11-18.

[4] BASU P, LARGE J F. Circulating Fluidized Bed Technology Ⅱ[M]. New York: Pergamon Press, 1988: 155-164.

[5] 魏飞, 陆坊斌, 金涌, 等. 高密度循环流化床中局部颗粒质量流率及操作域的划分[J]. 化工学报, 1996, 47(3): 346-351.

WEI F, LU F B, JIN Y, et al. Mass flux profiles and flow regimes in a high density circulating fluidized bed [J]. Journal of Chem ical Industry and Engineering (China), 1996, 47(3): 346-351.

[6] ZHU H Y, ZHU J, LI G Z, et al. Detailed measurements of flow structure inside a dense gas-solids fluidized bed [J]. Powder Technol.,2008, 180(3): 339-349.

[7] ZHU J X, LI G Z, QIN S Z, et al. Direct measurements of particle velocities in gas-solids suspension flow using a novel five-fiber optical probe [J]. Powder Technol., 2001, 115(2): 184-192.

[8] 郭慕孙, 李洪钟. 流态化手册[M]. 北京: 化学工业出版社, 2008: 862-871.

KWAUK M, LI H Z. Manual of Fluidization[M]. Beijing: Chem ical Industry Press, 2008: 862-871.

[9] ANDREUX R, GAUTHIER T, CHAOUKI J, et al. New description of fluidization regimes [J]. AIChE J., 2005, 51(4): 1125-1130.

[10] 吴诚, 高希, 成有为, 等. 湍动流化床过渡段固含率分布特征的实验及数值模拟[J]. 化工学报, 2013, 64(3): 858-866.

WU C, GAO X, CHENG Y W, et al. Experimental and numerical study of solids concentration distribution intransition section of turbulent fluidized bed [J]. CIESC Journal, 2013, 64(3): 858-866.

[11] 漆小波, 黄卫星, 祝京旭, 等. 循环流化床提升管中颗粒速度的径向分布及其沿轴向的发展[J]. 高校化学工程学报, 2002, 16(2): 168-173.

QI X B, HUANG W X, ZHU J X, et al. Radial distribution and axial development of particle velocities in a long CFB riser[J]. J. Chem. Eng. of Chinese Univ., 2002, 16(2): 168-173.

[12] AGUILLON J, SHAKOURZADEH K, CUIGON P. A new method for local solid concentration measurement in circulating fluidized bed [J]. Powder Technology, 1996, 86(3): 251-255.

[13] NIEUWLAND J J, MEIJER R, KUIPERS J A M. Measurements of solids concentration and axial solids velocity in gas-solid two-phase flows [J]. Powder Technology, 1996, 87(2): 127-139.

[14] 程长建, 黄晋, 宋文立, 等. 光信号互相关法测量循环流化床内颗粒速度的应用研究[J]. 过程工程学报, 2004, 4(z1): 626-633.

CHENG C J, HUANG J, SONG W L, et al. Measurement of particle velocity in CFB by optical cross-correlation method [J]. The Chinese Journal of Process Engineering, 2004, 4(z1): 626-633.

[15] 吴诚, 高希, 成有为, 等. 光纤法颗粒速度测量信号的标定与校正[J]. 化学反应工程与工艺, 2013, 29(2): 105-110.

WU C, GAO X, CHENG Y W, et al. Calibration and correction of particle velocity signals in optical fiber measurement [J]. Chemical Reaction Engineering and Technology, 2013, 29(2): 105-110.

[16] JOHNSSON H, JOHNSSON F. Measurements of local solids volume-fraction in fluidized bed boilers[J]. Powder Technol, 2001,115: 13-26.

[17] LIU J Z, GRACE J R, BI X T. Novel multifunctional optical-fiber probe (Ⅰ): Development and validation[J]. AIChE J., 2003, 49(6): 1405-1420.

[18] LIU J Z, GRACE J R, BI X T. Novel multifunctional optical-fiber probe (Ⅱ): High-density CFB measurements [J]. AIChE J., 2003,49(6): 1421-1432.

[19] ELLIS N, BI H T, LIM C J, et al. Influence of probe scale and analysis method on measured hydrodynamics properties of gas-fluidized beds [J]. Chem. Eng. Sci., 2004, 59: 1841-1851.

[20] XU J, ZHU J X. Experimental study on solids concentration distribution in a two-dimensional circulating fluidized bed [J]. Chem. Eng. Sci., 2010, 65: 5447-5454.

[21] LI D B, ZHU J, RAY M B, et al. Catalytic reaction in a circulating fluidized bed downer [J]. Chem. Eng. Sci., 2011, 66: 4615-4623.

[22] MAO Z Q, ZHU J, BARGHI S. Particle velocity and flux distribution in a high solids concentration circulating turbulent fluidized bed [J]. Chem. Eng. Sci., 2012, 84: 437-448.

[23] MAO Z Q, BARGHI S, ZHU J. Detailed hydrodynamics of high flux gas-solid flow in a circulating turbulent fluidized bed [J]. Chem. Eng. J., 2012, 209: 633-644.

[24] WANG C X, ZHU J, BARGHI S, et al. Axial and radial development of solids holdup in a high flux/density gas-solids circulating fluidized bed [J]. Chem. Eng. Sci., 2014, 108: 233-243.

[25] WANG C X, ZHU J, LI C Y, et al. Detailed measurements of particle velocity and solids flux in a high density circulating fluidized bed riser [J]. Chem. Eng. Sci., 2014, 114: 9-20.

[26] WANG C X, LI C Y, ZHU J. Axial solids flow structure in a high density gas-solids circulating fluidized bed downer [J]. Powder Technol., 2015, 272: 153-164.

[27] GENG Q, ZHU X L, YANG J, et al. Flow regime identification in a novel circulating-turbulent fluidized bed [J]. Chem. Eng. J., 2014,244: 493-504.

[28] 鄂承林, 卢春喜, 高金森, 等. 气固两相流中颗粒时均速度的测量新方法[J]. 过程工程学报, 2003, 3(6): 505-511.

E C L, LU C X, GAO J S, et al. A new method for the time-averaged velocity in gas-solid two-phase flow [J]. The Chinese Journal ofProcess Engineering, 2003, 3(6): 505-511.

[29] E C L, LU C X, XU C M, et al. A new method for measurement of local solid flux in gas-solid two-phase flow [J]. Chinese Journal of Chemical Engineering, 2003, 11(6): 617-621.

[30] 刘梦溪, 卢春喜. 单段高料位气-固密相环流汽提器的密度分布[J].石油化工, 2001, 30(11): 850-854.

LIU M X, LU C X. Study of a new kind of stripper [J]. Petrochemical Technology, 2001, 30(11): 850-854.

[31] 严超宇, 卢春喜, 王德武, 等. 组合流化床燃烧器烧焦管内固含率的径向分布研究[J]. 石化技术与应用, 2011, 29(2): 109-113.

YAN C Y, LU C X, WANG D W, et al. Study on radial profiles of solid fraction in coke-burning riser of a compound fluidized bed combustor [J]. Petrochemical Technology & Application, 2011, 29(2): 109-113.

[32] 刘伟伟, 卢春喜, 范怡平, 等. 气固流化床中双组分混合颗粒的流态化特性[J]. 化工学报, 2008, 59(8): 1971-1978.

LIU W W, LU C X, FAN Y P, et al. Flow behavior of binary mixture particles in gas-solid fluidized beds[J]. Journal of Chemical Industry and Engineering (China), 2008, 59(8): 1971-1978.

[33] 范怡平, 晁忠喜, 卢春喜, 等. 催化裂化提升管预提升段气固两相流动特性的研究[J]. 石油炼制与化工, 1999, 30(9): 43-47.

FAN Y P, CHAO Z X, LU C X, et al. Study on the gas-solid flow characteristics in the pre-lift zone of FCC riser [J]. Petroleum Processing and Petrochemicals, 1999, 30(9): 43-47.

[34] 黄卫星, 易彬, 杨颖, 等. 循环床气固提升管中颗粒浓度的轴向分布[J]. 四川大学学报(工程科学版), 2000, 32(6): 38-41.

HUANG W X, YI B, YANG Y, et al. Axial distributions of averaged solids holdups in a 16 m high CFB riser [J]. Journal of Sichuan University (Engineering Science Edition), 2000, 32(6): 38-41.

M ethod of optical fiber measurement for local particle flux and velocity in riser

WANG Fenfen, E Chenglin, ZHAO Aihong, LU Chunxi

(State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China)

A new method was proposed in a cold riser experimental apparatus w ith height of about 18 m and inner diameter of 100 mm according to the result measured by PV-6D optical fiber to calculate the local particle flux and velocity based on all the sampling time. The new method was compared w ith the method used in the referring paper. The results showed that the values of local particle flux and velocity calculated by the two methods had a great discrepancy. The maximum, m inimum and mean relative errors between the cross-sectional mean particle flux and the measured value calculated by this paper and the referring paper were 606.9%, 241.3%; 221.4%,89.5% and 388.9%, 145.6%, respectively. Thus, the value of particle flux measured by this paper was relatively low. The cross-sectional mean particle velocity calculated by the referring paper was higher than the operating gas velocity, and the gas-solid slip velocity and slip coefficient respectively varied from -1.6 to -4.7 m·s-1and 0.56 to 0.90, respectively, and thus there was a great difference to the actual gas-solid flow in riser. The cross-sectional mean particle velocity calculated by this paper was lower than the operating gas velocity. The gas-solid slip velocity and slip coefficient varied from 0.6 to 9.6 m·s-1and 1.11 to 2.14, respectively. There were some problems when using the reflecting optical fiber to measure the particle concentration and it was the main reason that resulted in the higher particle flux, slip velocity and slip coefficient measured by this paper. Furthermore, two fitting functions were come up w ith to calculate the particle circulation in the riser according tothe measuring result by the optical fiber, substituting for the recent volumetric method.

riser; particle flux; particle velocity; optical fiber probe; volumetric method

date: 2016-03-31.

E Chenglin, ecl510@126.com

supported by the National Basic Research Program of China(2012CB215000).

TQ 051.11

A

0438—1157(2016)08—3209—15

10.11949/j.issn.0438-1157.20160393

2016-03-31收到初稿,2016-06-16收到修改稿。

联系人:鄂承林。第一作者:王芬芬(1990—),女,硕士研究生。

国家重点基础研究发展计划项目(2012CB215000)。