污泥的正己烷亚/超临界萃取及其产物特征

2016-09-18刘芳奇吴诗勇吴幼青高晋生

刘芳奇, 吴诗勇, 黄 胜, 吴幼青, 高晋生

(华东理工大学资源与环境工程学院,煤气化及能源化工教育部重点实验室,上海200237)

污泥的正己烷亚/超临界萃取及其产物特征

刘芳奇,吴诗勇,黄胜,吴幼青,高晋生

(华东理工大学资源与环境工程学院,煤气化及能源化工教育部重点实验室,上海200237)

对污泥的正己烷亚/超临界萃取特征进行了研究,发现萃取过程中污泥中的有机质发生裂解和脱O、N、S等杂原子的反应,同时伴随污泥颗粒表面水分的有效分离。同时,分析了产物的分布情况及产物的特征,结果表明:采用正己烷亚/超临界萃取可有效提取污泥中的有机质,正己烷萃取物的产率可达19.5%~24.2% (daf),其O含量较低,N和S含量较高,不适宜直接作为液体燃料燃烧利用,可进一步加氢精制处理后使用; 水相产物所含的有机物主要由醇类和羧酸类组成,可作为萃取残渣水热液化的溶剂被循环利用; 萃取残渣的有机质中四氢呋喃可溶物总质量分数高达74.1%~84.9% (daf),可用作水热液化制备生物油的原料。

污泥; 正己烷; 亚/超临界萃取; 萃取物; 残渣

污泥是污水处理过程中产生的一种副产物,是由有机残片、细菌菌体、胶体、无机颗粒等组成的极其复杂的非均质体,其中含有大量有毒物质和致病微生物[1-3],如果处置不当会污染大气、水体、土壤和食物链,因此污泥的处置一直是世界各国关注的焦点[4-5]。传统的污泥处置主要有3种方式:农业利用(大约占42%)、焚烧(大约占27%)和填埋(大约占14%)[6]。然而,这些传统的处置方式正面临一些挑战,如土地限制、环境问题及政策法规等[7-8]。寻求和开发一种高效和环境友好的污泥处置新技术尤为重要[9]。

众所周知,污泥除含有大量无机质外,还含有一定量的有机质,这些有机质主要由糖类(纤维素)、蛋白质、油脂和核酸类物质等组成[10-11],具有相对较高的能量密度[12],因此,污泥是制取液体燃料的一种潜在原料[13]。鉴于此,污泥水热液化制油技术越来越受到广泛青睐,其原因在于:污泥经水热液化处理,其有机质进一步转变为小分子有机物,可以进一步精制成液体燃料,从而实现污泥有机质能量的回收利用,同时达到污泥有效处置的目的[14]。

目前,国内外有关污泥水热液化制油技术的研究报道极少。最近,本课题组系统研究了污泥水热液化制油过程及机理[15],开发了一种污泥水热液化制油技术,并获得了授权发明专利[16]。本工艺技术的主要原理是:在高温(280~380 ℃)和高压(10~33 MPa)条件下,污泥中有机质发生裂解等化学反应,从而转化为生物油。在本工艺的水热液化条件下发生的主要反应有:污泥中有机质裂解为自由基碎片,这些自由基碎片被稳定下来形成小分子化合物(包括气相、生物油和水可溶有机物),同时这些自由基碎片之间发生聚合反应生成更大的分子有机物(沥青质); 另外,产生的生物油也会同时发生裂解反应,进一步生成气相。污泥中有机质含有大量溶剂可溶的小分子有机质(如正己烷可溶物),这些有机质可直接作为液体燃料组分加以利用[15]。在高温高压水热液化条件下,这些溶剂可溶的小分子有机质易发生裂解生成气相,从而导致生物油产率下降[15]。

基于此,本文提出了一种新的污泥水热液化制油技术,在较低温度和压力条件下,污泥经过有机溶剂萃取,提取出溶剂可溶的小分子有机质作为生物油; 以萃取后的水相为溶剂,在高温高压条件下进行萃取残渣的水热液化,进一步产生生物油。针对这种工艺技术,本文对污泥的溶剂萃取过程进行了初步探索,主要研究了污泥正己烷亚/超临界萃取过程及产物特征,旨在为开发该工艺技术提供基础数据和指导。

1 实验部分

1.1原料

本文所采用的原料为经机械脱水后的城市污泥(SS),取自上海市石洞口污水处理厂。将所取的原料污泥搅拌均匀,密封于塑料桶中,并放置在阴凉处作为实验样品。表1为污泥的工业分析与元素分析。

表1 污泥的工业分析与元素分析

1)Proximate analysis;2)Ultimate analysis;3)By difference; M—Moisture; A—Ash; V—Volatile; FC—Fixed carbon; C—Carbon; H—Hydrogen; N—Nitrogen; S—Sulfur; O—Oxygen;ar—As received basis;daf—Dry and ashfree basis

1.2亚/超临界萃取实验及产物分离

污泥亚/超临界萃取实验在1 L的高温高压反应釜(详细介绍见文献[17])中进行,其操作过程为:称取100 g污泥和200 g正己烷溶剂放入反应釜内,并密封反应釜; 用N2置换反应釜内空气5次,并保持釜内压力为常压; 开启搅拌桨,将反应釜升温至所需萃取温度(60~340 ℃),并恒温2 h; 萃取结束后,将反应釜冷却至室温; 用气袋收集气相产物(用于组成分析),并打开反应釜,收集产生的固液混合物。本实验的产物分离过程如图1所示,即:过滤收集的液固混合物,得到滤饼(用50 mL正己烷溶剂洗涤滤饼3次)和液相混合物; 在50 ℃温度下将滤饼真空干燥2 h,除去正己烷溶剂后,即为萃取残渣; 将液相混合物进行相分离,得到溶剂相和水相; 采用旋转蒸发仪将溶剂相中的正己烷除去,即为正己烷萃取物。

图1 产物分离过程Fig.1 Separation process of extraction products

1.3产率计算

实验产物有气相(G)、水相、正己烷萃取物(NO)和萃取残渣(RS),其中:水相含有水(W)及水相有机物(WO),萃取残渣含有未被萃取出的有机质(SO)和污泥中固有的无机质。

正己烷萃取物产率(YNO):

(1)

萃取残渣产率(YSO):

(2)

其他(WO+G)总产率(YT):

(3)

(4)

式中:mSS为原料污泥的质量,g;mNO为正己烷萃取物的质量,g;wH2O,SS、wA,SS分别为原料污泥的水分和灰分的质量分数(收到基),%;mRS为萃取残渣的质量,g;wH2O,RS、wA,RS分别为萃取残渣的水分和灰分的质量分数(收到基),%;mW为水相中水的质量(其测定方法见1.4节),g;实验误差为2%。

1.4分析与表征

参照GB/T 28731—2012标准,对原料污泥和萃取残渣进行工业分析; 采用德国Elementar公司的Vario EL Ⅲ 型元素分析仪测定原料污泥和正己烷萃取物的元素组成,其测试条件为:燃烧管温度为1 150 ℃,还原管温度为850 ℃,进样量为50 mg左右,分析精度CHNS≤0.1%。正己烷萃取物的热值(CV)计算采用Dulong公式[18]:

(5)

式中,wC、wH和wO是正己烷萃取物的碳、氢和氧元素的质量分数,%。

采用温岭市福立分析仪器有限公司的GC9790 II型气相色谱仪分析反应后气相产物中H2、CO、CO2和CH4的气体浓度。H2测试条件:N2载气,TDX-01填充柱(柱温60 ℃),TCD检测器(温度65 ℃); CO、CO2和CH4测试条件:He载气,TDX-01填充柱(柱温60 ℃),TCD检测器(温度65 ℃)。气相产物中NH3和H2S气体浓度的测定分别采用各自对应的检测管进行。

水相的酸碱性测定采用pH试纸; 参照标准GB/T 2288—2008,采用甲苯夹带水的方法,对水相中水的质量进行测定; 水相在一定温度减压旋蒸后,得到水相有机物,取部分水相有机物溶解于适量四氢呋喃中,进行GC/MS分析。水相有机物组成分析采用美国Agilent公司生产的 6890-5975C型GC-MS分析仪,其测试条件为:HP-5型色谱柱(规格30 m×0.25 mm×0.25 μm; 升温程序:起始温度为60 ℃,保持2 min,以10 ℃/min的升温速度升至300 ℃,保持5 min),高纯He载气(流量为0.6 mL/min),离子源温度250 ℃,电压70 eV,扫描范围(m/z)为20~550。

采用索氏抽提方法[19],对萃取残渣中有机质(SO)的正己烷可溶物(NS)、正己烷不溶-甲苯可溶物(AS)及甲苯不溶-四氢呋喃可溶物(PA)的质量分数进行分析。

2 结果与讨论

2.1萃取产物产率及过程分析

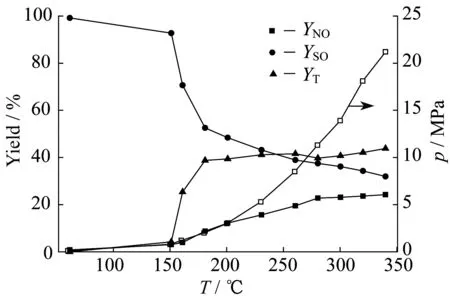

图2所示为不同萃取温度下萃取系统的压力和产物的产率。当萃取温度从60 ℃升高到200 ℃时,萃取系统的压力从几乎常压增加到3.0 MPa; 当萃取温度进一步升高到230 ℃时,萃取系统的压力进一步增加到5.3 MPa; 当萃取温度再进一步升高到340 ℃时,萃取系统的压力继续增加到21.2 MPa。这表明:根据正己烷的临界点(临界温度234.2 ℃,临界压力3.03 MPa[20]),可将本文的污泥正己烷萃取过程分为3个区间:低温低压萃取(温度<200 ℃)、亚临界萃取(温度为200~230 ℃)和超临界萃取(温度≥230 ℃)。由图2还可知,当萃取温度从60 ℃升高到150 ℃时,正己烷萃取物产率缓慢增加到3.0%,其他(G和WO)总产率缓慢增加至4.2%,萃取残渣产率略微下降至92.8%; 当萃取温度进一步增加到200 ℃时,正己烷萃取物产率持续增加至12.2%,其他(G和WO)总产率快速增加至39.4%,而萃取残渣产率快速下降至48.4%; 当萃取温度进一步增加至280 ℃时,其他总产率呈现稍微增加的趋势,萃取残渣产率持续下降至37.5%,而正己烷萃取物产率持续增加至22.8%; 当萃取温度再进一步增加时,其他总产率和正己烷萃取物产率均呈现稍微增加的趋势,而萃取残渣产率持续下降。

图2 不同萃取温度下萃取系统的压力和产物的产率Fig.2 Extraction pressures and product yields at different temperatures

图3所示为不同萃取温度下气相产物的组成。由图3可知,萃取过程产生的气相产物主要含有CO2、CO、H2、CH4、NH3和H2S等,这说明萃取过程中污泥有机质发生了裂解反应及脱O、N、S杂原子基团(如脱羧基、脱羰基、脱氨基及脱硫醚基等)的反应。在气相产物中,CO2含量高(以反应后釜内所有气体为基准),CO、H2和CH4的含量较低,NH3(不包括溶解在水相中的NH3)和H2S质量浓度较低,分别为60~900 mg/L和70~820 mg/L,这一结果显然与污泥原料的化学特征有关[21]。随萃取温度增加,CO、H2S和NH3的含量总体呈现增加的趋势,CO2含量呈现先增加后下降的趋势,这说明高温萃取有利于污泥有机质脱羧基、脱羰基、脱氨基及脱硫醚基等反应; 当萃取温度为260 ℃时,CO2含量达到最高,这说明污泥有机质的脱酸反应在该温度时最剧烈[22-23]。综上所述,在正己烷亚/超临界萃取过程中,污泥中的有机质发生裂解反应,同时也伴随了污泥有机质脱O、N、S等杂原子的反应。

图3 不同萃取温度下气相产物的组成Fig.3 Compositions of gas products at different temperatures

图4所示是不同萃取温度下水相的pH及水收率。由图4可知,当萃取温度从160 ℃增加到340 ℃时,水相的pH持续升高(从5.5升高到9.0),这表明:随萃取温度的升高,所产生水相由酸性逐渐变化到碱性。这可能是由于萃取过程中发生脱羧基和脱氨基反应的缘故;脱羧基可减少水相中羧酸类物质,导致水相酸性降低; 同时,脱氨基形成的NH3可溶解于水相,导致水相的碱性增加。这一结果也说明:萃取过程中确实发生了脱羧基和脱氨基的反应; 萃取温度越高越有利于污泥中有机质脱羧基和脱氨基反应的发生。当温度低于160 ℃时,几乎不产生水相; 当萃取温度从160 ℃增加到280 ℃时,水收率持续增加,达到81.3%(以原料污泥中总水分为基准); 当萃取温度进一步增加时,水收率呈略微下降的趋势。在低温、低压条件下污泥颗粒表面的水分不能被有效分离,而在亚/超临界条件下污泥颗粒表面的水分能被有效分离,这一结果说明亚/超临界萃取过程伴随了水的有效分离。

综上所述,采用正己烷亚/超临界萃取能有效提取污泥中的有机质,这主要是由于正己烷的临界萃取作用[20]。另外,可能的原因还有:在亚/超临界萃取过程中,污泥有机质发生裂解反应而生成小分子有机物(这可从图3中H2和CH4含量得到证实),同时伴随含O、N、S等杂原子极性基团的析出(这可从图3中CO2、CO、NH3和H2S的含量得到证实),从而导致生成更多正己烷可溶的有机物; 临界条件的高温高压作用使污泥颗粒表面附着的水被分离[23](这可从图4中水收率的变化曲线得到证实),从而促进污泥有机质溶解于正己烷溶剂。

图4 不同萃取温度下水相的pH及水收率Fig.4 pH values of water phase and yield of water at different temperatures

2.2水相有机物的化学组成分析

本文对萃取温度280 ℃下所产生的水相有机物进行了GC-MS分析,发现:相对含量(峰面积/总的出峰面积)高于0.3%的有机物有17种,这些有机物主要是醇类、酸类、少量醛类及酮类,其分布见表2。由表2可知,产生的水相有机物主要由醇类和羧酸类组成,且含有少量的酮类和醛类; 在醇类物质中,正己醇(28.81%)、四氢糠醇(13.62%)和1,4-丁二醇(13.12%)含量较高; 羧酸类物质中,丙酸(13.83%)、戊酸(4.71%)和十六烷酸(2.81%)含量较高。文献[24-27]表明上述醇类和羧酸类有机物是促进大分子有机质热溶解的优良溶剂。由此可知,本文实验产生的水相可进一步循环利用,适宜作为萃取残渣水热液化的溶剂。

表2 水相中有机物的组成

2.3正己烷萃取物的元素组成分析

表3所示为不同萃取温度下正己烷萃取物的元素组成。随萃取温度的升高,正己烷萃取物的C元素质量分数增加,H元素质量分数略微下降,nH/nC下降,而O元素质量分数和nO/nC大幅下降,这可能是由于温度越高,萃取过程中脱O杂原子(如脱羧基和羰基)的反应越剧烈(2.1节已述及)。随着温度升高,正己烷萃取物的热值(CV)呈现升高的趋势,这也说明高温萃取有利于正己烷萃取物品质的提高。由表3还可知,产生的正己烷萃取物的O元素质量分数(3.53%~8.76%)较一般生物油的O元素质量分数(热解或液化产生的生物质油的O元素质量分数高于10%[28-29])低; 本实验产生的正己烷萃取物的S元素质量分数与原油的S元素质量分数(0.05%~5.0%[30])相当,其N元素和O元素质量分数相对较高(原油的N元素和O元素质量分数分别为 0.01%~0.7%和0.05%~1.5%[30])。这也说明:本实验产生的正己烷可溶物可作为生物油利用; 然而,本实验所产生的正己烷萃取物含有较高的N元素质量分数(1.12%~2.91%)和S元素质量分数(1.56%~2.57%),这说明其不适宜直接作为液体燃料燃烧利用,可进一步加氢精制处理后使用。

2.4萃取残渣的有机质分析

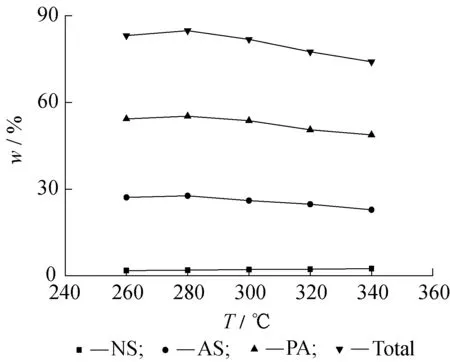

表4所示为不同萃取温度下萃取残渣的工业分析数据。随萃取温度的增加,萃取残渣中水的质量分数下降,这说明:萃取温度越高,附着在污泥有机质颗粒表面的水分越少,即萃取温度越高,越有利于污泥颗粒表面水分的分离,这与图4的结论一致。随萃取温度增加,萃取残渣的灰分增加,挥发分质量分数下降,固定碳质量分数几乎不变化,这是由于:随萃取温度升高,正己烷萃取出的污泥有机质越多(可以从图2中正己烷萃取物的产率得到证实)。由表4还可知,虽然萃取残渣具有很高的灰分质量分数(45.96%~73.17%),但比较其挥发分和固定碳质量分数,发现其挥发分质量分数是其固定碳质量分数的几十倍,这说明萃取残渣所含的有机质基本是可挥发性的有机物,即:主要是溶剂可溶的有机质(与煤和生物质等固体燃料中的有机质相比较[31-32]),这可从萃取残渣中有机质的溶剂可溶物质量分数(图5)得到证实:当萃取温度为260~340 ℃时各萃取残渣中有机质的正己烷可溶物、正己烷不溶-甲苯可溶物和甲苯不溶-四氢呋喃可溶物的总质量分数高达74.1%~84.9%。由图5可知,当萃取温度为260~340 ℃时,各萃取残渣中有机质的正己烷可溶物、正己烷不溶-甲苯可溶物和甲苯不溶-四氢呋喃可溶物质量分数变化不大,这表明正己烷亚/超临界萃取残渣中有机质的分布趋于一致。由图5还可知,在萃取残渣的有机质中,正己烷可溶物质量分数极低(仅达1.8%~2.5%),正己烷不溶-甲苯可溶物和甲苯不溶-四氢呋喃可溶物质量分数极高(分别高达22.8%~27.7%和48.8%~55.2%),这说明亚/超临界萃取产生的残渣仅含有少量的正己烷可溶物,主要是由正己烷不溶-四氢呋喃可溶的有机质组成。综上,本文实验所产生的萃取残渣可用于高温高压水热液化制备生物油。

表3 不同萃取温度下正己烷萃取物的元素组成

1) By difference

表4 不同萃取温度下萃取残渣(RS)的工业分析

1) By difference

3 结 论

(1) 采用正己烷亚/超临界萃取可有效提取污泥中的有机质; 当萃取温度达到260 ℃后,正己烷萃取污泥中有机质的作用已基本挥发完全,正己烷可溶物产率达19.5%~24.2%(daf); 在亚/超临界萃取过程中,污泥中的有机质发生裂解和脱O、N、S等杂原子的反应,同时伴随污泥颗粒表面水分的有效分离。

图5 不同萃取温度萃取残渣有机溶剂可溶物的质量分数Fig.5 Mass fractions of solvent solubles in extraction residues at different temperatures

(2) 产生的水相有机物主要由醇类和羧酸类组成,仅含有极少量的酮类和醛类,这些有机物是促进大分子有机质热溶解的优良溶剂。由此可知,本文实验产生的水相可进一步循环利用,可作为萃取残渣水热液化的溶剂。

(3) 产生的正己烷萃取物的O质量分数(3.53%~8.76%)比一般生物油的O质量分数低,而其N质量分数(1.12%~2.91%)和S质量分数(1.56%~2.57%)相对较高,不适宜直接作为液体燃料燃烧利用,可进一步加氢精制处理之后使用。

(4) 本实验产生萃取残渣的灰分质量分数(45.96%~73.17%)极高,但其有机质主要是由溶剂可溶的有机物(四氢呋喃可溶物的总质量分数高达74.1%~84.9%)组成;在萃取残渣有机质中,正己烷可溶物质量分数极低(仅达1.8%~2.5%),而正己烷不溶-甲苯可溶物和甲苯不溶-四氢呋喃可溶物质量分数极高(分别为22.8%~27.7%和48.8%~55.2%)。由此可知,本文实验所产生的萃取残渣可用于高温高压水热液化制备生物油。

[1]SHAO Jin-gai,YAN Rong,CHEN Han-ping,etal.Catalytic effect of metal oxideson pyrolysis of sewage sludge[J].Fuel Processing Technology,2010,91 (9):1113-1118.

[2]LENG Li-jian,YUAN Xing-zhong,SHAO Jian-guang,etal.Study on demetalization of sewage sludge by sequential extraction before liquefaction for the production of cleaner bio-oil and bio-char[J].Bioresource Technology,2016,200:320-327.

[3]SEGGIANI M,VITOLO S,PUCCINI M,etal.Cogasification of sewage sludge in an updraft gasifier[J].Fuel,2012,93 (1):486-491.

[4]WANG L,SKJEVRAK G,HUSTAD J E,etal.Sintering characteristics of sewage sludge ashes at elevated temperatures[J].Fuel Process Technology,2012,96 (4):88-97.

[5]DAI Qian-jin,JIANG Xu-guang,WANG Fei,etal.PCDD/Fs in wet sewage sludge pyrolysis using conventional and microwave heating[J].Journal of Analytical and Applied Pyrolysis,2013,104 (10):280-286.

[6]SAMOLADA M C,ZABANIOTOU A A.Comparative assessment of municipal sewage sludge incineration,gasification and pyrolysis for a sustainable sludge-to-energy management in Greece[J].Waste Management,2014,34 (2):411-420.

[7]CAO Jing-pei,LI Liu-yun,MORISHITA K,etal.Nitrogen transformations during fast pyrolysis of sewage sludge[J].Fuel,2013,104 (2):1-6.

[8]ANDRÉS J M,NARROS A,RODRGUEZ M E.Air-steam gasification of sewage sludge in a bubbling bed reactor:Effect of alumina as a primary catalyst[J].Fuel Processing Technology,2011,92 (3):433-440.

[9]FYTILI D,ZABANIOTOU A.Utilization of sewage sludge in EU application of old and new methods:A review[J].Renewable and Sustainable Energy Reviews,2008,12 (1):116-140.

[10]MANARA P,ZABANIOTOU A.Towards sewage sludge based biofuels via thermochemical conversion:Review[J].Renewable and Sustainable Energy Reviews,2012,16 (5):2566-2582.

[11]ANGERBAUER C,SIEBENHOFER M,MITTELBACH M,etal.Conversion of sewage sludge into lipids by Lipomyces starkeyi for biodiesel production[J].Bioresource Technology,2007,99 (8):3051-3056.

[12]ELLED A L,ÅMANDA L E,LECKNER B A,etal.Influence of phosphorus on sulphur capture during co-firing of sewage sludge with wood or bark in a fluidised bed[J].Fuel,2006,85 (12):1671-1678.

[13]RULKENS W.Sewage sludge as a biomass resource for the production of energy:Overview and assessment of the various options[J].Energy Fuels,2008,22 (1):9-15.

[14]HUANG Hua-jun,YUAN Xing-zhong,LI Bao-tong,etal.Thermochemical liquefaction characteristics of sewage sludge indifferent organic solvents[J].Journal of Analytical and Applied Pyrolysis,2014,109:176-184.

[15]纪坤.CO气氛下城市污泥水热液化过程的研究[D].上海:华东理工大学,2013.

[16]吴幼青,吴诗勇,聂立,等.一种污泥液化制备液体燃料的工艺方法:201310659027[P].2013-12-09.

[17]黄华军,袁兴中,曾光明,等.污水厂污泥在亚/超临界丙酮中的液化行为[J].中国环境科学,2010,30 (2):197-203.

[18]XU Chunbao,LAD Nimisha.Production of heavy oils with high caloric values by direct liquefaction of woody biomass in sub/near-critical water[J].Energy & Fuels,2007,22(1):635-642.

[19]LI Peng,ZONG Zhi-min,LIU Fang-jing,etal.Sequential extraction and characterization of liquefaction residue from Shenmu-Fugu subbituminous coal[J].Fuel Processing Technology,2015,136:1-7.

[20]MARK D.WILLIAMS W,PARAMESPRI N,etal.Isothermal (vapour+liquid) equilibrium data for binary systems of (n-hexane + CO2or CHF3)[J].The Journal of Chemical Thermodynamics,2016,94:31-42.

[21]XU Chun-bao,LANCASTER J.Conversion of secondary pulp/paper sludge powder to liquid oil products for energy recovery by direct liquefaction in hot-compressed water[J].Water Research,2008,42 (6):1571-1582.

[22]邢英杰.污泥催化低温热解制油的研究[D].辽宁大连:大连理工大学,2006.

[23]MURAKAMI M,YOKOYAMA S Y,OGI T,etal.Direct liquefaction of activated sludge from aerobic treatment of effluents from the cornstarch industry[J].Biomass,1990,23 (3):215-228.

[24]DURAK H,AYSU T.Effects of catalysts and solvents on liquefaction of Onopordum heteracanthum for production of bio-oils[J].Bioresource Technology,2014,166:309-317.

[25]ZHU Zhe,ROSENDAHL L,TOOR S S,etal.Hydrothermal liquefaction of barley straw to bio-crude oil:Effects of reaction temperature and aqueous phase recirculation[J].Applied Energy,2015,137:183-192.

[26]LI Hui,YUAN Xing-zhong,ZENG Guang-ming.Lique faction of rice straw in sub- and supercritical 1,4-dioxane-water mixture[J].Fuel Processing Technology,2009,90 (5):657-663.

[27]XU Chun-bao,ETCHEVERRY T.Hydro-liquefaction of woody biomass in sub- and super-critical ethanol with iron-based catalysts[J].Fuel,2008,87 (3):335-345.

[28]MALINS K,KAMPARS V,BRINKS J,etal.Bio-oil from thermo-chemical hydro-liquefaction of wet sewage sludge[J].Bioresource Technology,2015,187:23-29.

[29]ALVAREZ J,AMUTIO M,LOPEZ G,etal.Sewage sludge valorization by flash pyrolysis in a conical spouted bed reactor[J].Chemical Engineering Journal,2015,273:173-183.

[30]MIAO Xiao-ling,WU Qing-yu.High yield bio-oil production from fast pyrolysis by metabolic controlling of Chlorella protothecoides[J].Biotechnology,2004,110 (1):85-93.

[31]PARK S W,JANG C H.Effects of carbonization and solvent-extraction on change in fuel characteristics of sewage sludge[J].Bioresource Technology,2011,102 (17):8205-8210.

[32]HUANG Hua-jun,YUAN Xing-zhong,ZHU Hui-na,etal.Comparative studies of thermochemical liquefaction characteristics of microalgae,lignocellulosic biomass and sewage sludge[J].Energy,2013,56 (5):52-60.

n-Hexane Subcritical/Supercritical Extraction of Sludge and Its Product Characteristics

LIU Fang-qi,WU Shi-yong,HUANG Sheng,WU You-qing,GAO Jin-sheng

(Key Laboratory of Coal Gasification and Energy Chemical Engineering of Ministry of Education,School of Resources and Environmental Engineering,East China University of Science and Technology,Shanghai 200237,China)

Then-hexane subcritical/supercritical extraction process of sludge was investigated.During the process,the organic matters were cracked,O,N and S in sludge were removed by reactions,and water on the sludge particle surface was efficiently separated.Simultaneously,the product distribution and characterization of extractives were analyzed.The results showed that the organic matters in sludge could be efficiently extracted byn-hexane under subcritical/supercritical conditions with the yield ofn-hexane extractives up to 19.5%~24.2% (daf).The extractives can not be used directly as liquid fuels for combustion,but as raw materials for refining,owning to its low O content and high S and N contents.The organic matters in the aqueous phase are primarily composed of alcohols and carboxylic acids,which are suitable to be recycled as the solvent for the hydrothermal liquefaction of the residue from extraction.The organic matters in extracted residues which can be dissolved in tetrahydrofuran are up to 74.1%~84.9% (daf),which can be used to produce bio-oil by hydrothermal liquefaction.

sludge;n-hexane; subcritical/supercritical extraction; extractive; residue

1006-3080(2016)04-0460-07

10.14135/j.cnki.1006-3080.2016.04.004

2016-01-14

刘芳奇(1989-),男,安徽阜阳人,硕士生,研究方向为生物质液化。E-mail:liufq2013@163.com

通信联系人:吴诗勇,E-mail:wsy@ecust.edu.cn

X7

A