熔盐介质法制备轻质材料的熔盐回收再利用

2016-09-18邓承继祝洪喜宋云飞

丁 军,邓承继,祝洪喜,宋云飞

(武汉科技大学,省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

熔盐介质法制备轻质材料的熔盐回收再利用

丁 军,邓承继,祝洪喜,宋云飞

(武汉科技大学,省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

以天然镁橄榄石为原料,利用回收熔盐为介质成功制备了镁橄榄石轻质材料。研究了材料的成孔机理、烧结性能以及熔盐组成对轻质材料物理性能的影响。当烧成温度为1100 ℃、原料组成质量比为3∶1∶1(镁橄榄石∶回收盐∶Na2CO3)时,制备的材料体积密度较小、显气孔率较高、耐压强度适中、综合使用性能较好。显微结构显示材料中镁橄榄石骨架结合好、气孔小且气孔分布均匀。

熔盐;镁橄榄石;轻质材料

0 引 言

镁橄榄石的导热系数低、强度高、化学性质稳定,是制备高温隔热轻质材料比较理想的原料[1-2]。熔盐法是一种利用熔盐低温合成材料的方法,在无机材料粉体制备领域已经获得了应用。我们[3-4]基于熔盐法发展了一种新型利用熔盐作为液相介质来制备多孔材料的方法,能够在相对较低的温度下制备出高气孔率和高强度的多孔材料。该方法[4]将盐和原料直接混合、压制成型,不需要匣钵保护,利用盐熔化后具有一定粘度,将其作为液相介质,通过溶解-沉淀机理促进材料烧结;同时烧成材料冷却后,经过水洗,材料内部气孔由少量盐的高温蒸发与盐溶于蒸馏水留下空位两部分形成。采用该方法,我们制备了多种轻质材料并研究其烧成机理[5-11]。但制备后回收的盐是否可以继续作为熔盐介质使用,其对材料成孔机理的影响至今未见报道。本文利用回收盐作为介质,研究制备轻质材料及对材料中孔形成的作用机理,为熔盐介质法制备轻质材料提供理论基础,实现了盐的循环利用。

1 试 验

1.1 轻质材料的制备

选用二种以NaCl作为熔盐介质制备镁橄榄石轻质材料后的回收盐作为研究对象,其化学成份如表1所示,物相组成如图1的XRD所示。这二种回收盐的主要成分是NaCl,回收盐A中有少量石英和方镁石相,回收盐B中除了石英和方镁石相外,还有一定含量的氧化铁。这二种回收盐的化学成分和物相组成显示含有在制备镁橄榄石轻质材料过程中有部分SiO2、MgO和Fe2O3溶于盐中。

试验采用这二种回收盐分别和Na2CO3为熔盐介质,热固性酚醛树脂(添加无水乙醇作为分散剂)为结合剂。其它试剂性能指标如表2所示。

按表3准确配料后,置于行星式球磨机内混合0.5 h,接着压制成型,试样尺寸是Φ36 mm×36 mm,然后经过180 ℃、24 h干燥。试样经过1000-1150 ℃烧成,其保温时间为10 h,用煮沸蒸馏水洗涤烧成的试样,将易溶于水的物质溶出,随后干燥获得轻质材料的试样。

1.2 性能表征及测试

采用Philips X'Pert Pro 型全自动X射线衍射仪(XRD)分析试样的物相组成,采用Nova 400 Nano型扫描电子显微镜(SEM)观察试样的断口显微结构,采用GB/T2977-2000标准测定试样的体积密度和显气孔率,以及按照GB/T5072-2008标准测定试样烧后常温耐压强度。

图1 回收盐的XRD图谱Fig.1 XRD patterns of recycled molten salt

表1 化学分析结果Tab.1 Chemical analysis results

表2 试验用其他试剂Tab.2 Other reagents used in the experiment

表3 原料的不同配比Tab.3 Different ratios of experimental raw materials

2 结果与分析

2.1 常温物理性能

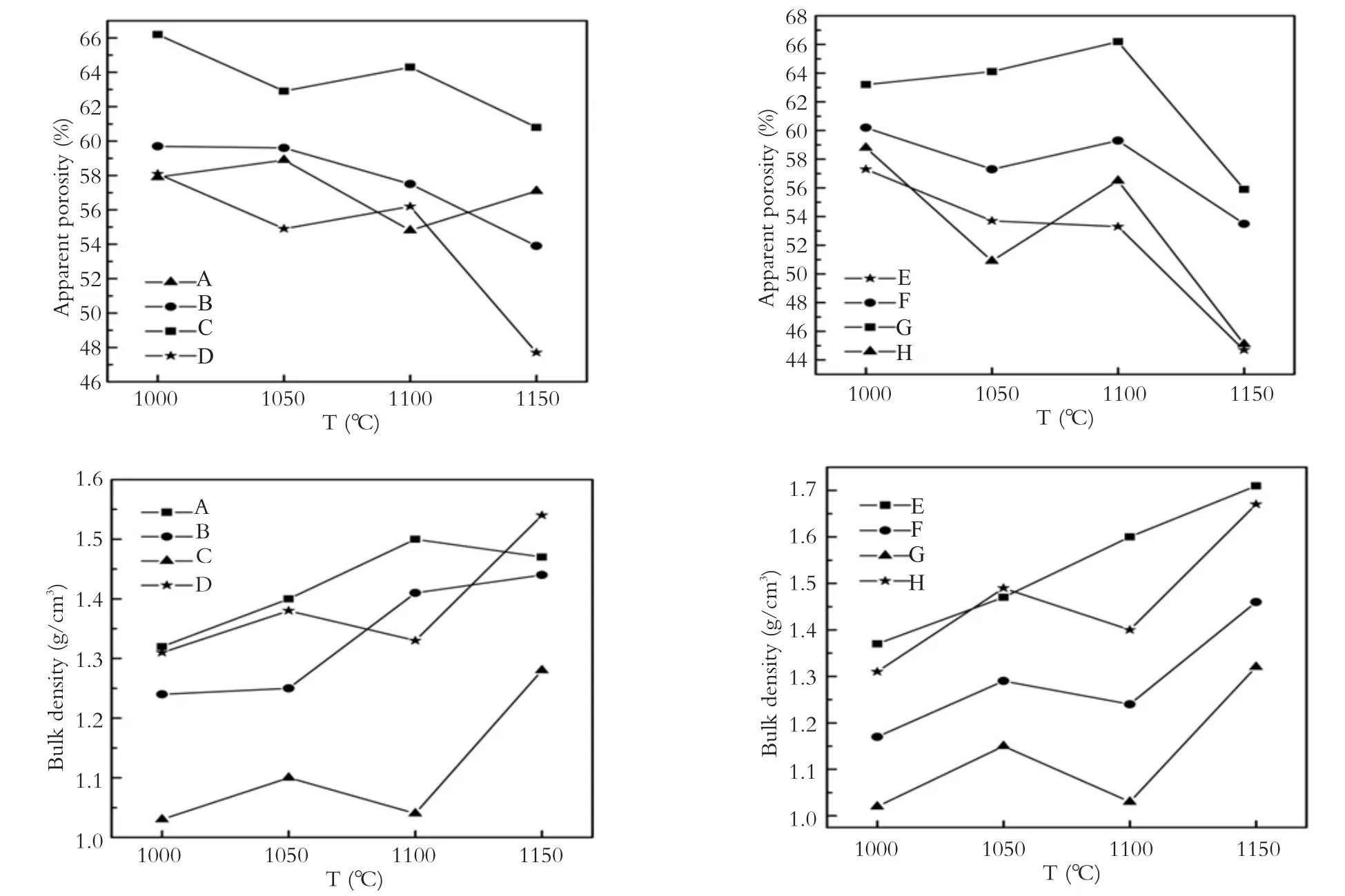

图2表示组成和烧成温度对试样显气孔率和体积密度的影响。其中A、B、C和D试样中的回收盐是A盐,E、F、G和H试样中的回收盐是B盐。从图2可知,熔盐不同时,烧成温度和原料比例相同的试样显气孔率和体积密度相差不大(如A和E、B和F),说明熔盐A和B对试样的显气孔率和体积密度影响不显著。随着烧成温度的提高,各组试样的显气孔率呈下降趋势,而体积密度呈上升趋势。此外,由图2可知C和G组试样的显气孔率最高,体积密度最低。B和F组试样的显气孔率较高,体积密度适中。

气孔的存在能够降低材料的强度,与小气孔相比,大气孔会使强度降低明显。均匀分布的微孔不仅不会导致材料应力集中,反而起着缓解主裂纹应力的作用,相应地提高了制品的强度,因此气孔和体积密度与材料的强度密切相关。图3为不同配比、不同烧成温度下试样的常温耐压强度。由图3可知,同一配比的试样,随着烧成温度的提高,镁橄榄石逐渐烧结,试样的常温耐压强度增大;同一温度和配比不同的熔盐试样,C和G试样的耐压强度最低,B和F试样的耐压强度适中,其他试样耐压强度相对较高。在高温下,镁橄榄石在熔盐作为介质的环境中按照溶解-沉淀机制进行烧结,镁橄榄石晶体的成核与长大,使得烧结体致密化。

图2 烧结温度和组成对显气孔率和体积密度的影响Fig.2 Effects of sintering temperature and composition on the apparent porosity and bulk density

图3 烧结温度和组成对常温耐压强度的影响Fig.3 Effect of sintering temperature and composition on the cold crushing strength

综合试样常温物理性能可知,试样的性能随温度变化都有相同的趋势:随着烧结温度的升高,显气孔率降低,体积密度增加,耐压强度升高。从试样组成配方来看,显气孔率最大的试样(如C,G),体积密度最低,耐压强度也最低。而对于耐压强度较高的试样(如A,E),则显气孔率较低,体积密度较大。可知随着熔盐含量的增加,试样的显气孔率增加,体积密度相应降低,同时耐压强度也会降低。这是由于熔盐含量过多,而镁橄榄石的量相应较少,在烧结时不易形成良好的镁橄榄石骨架而导致材料强度降低。比较试样的常温物理性能,在1100℃烧成下B和F试样的显气孔率较高,体积密度较低,耐压强度适中,较适合于制备轻质材料。

2.2 试样的XRD分析

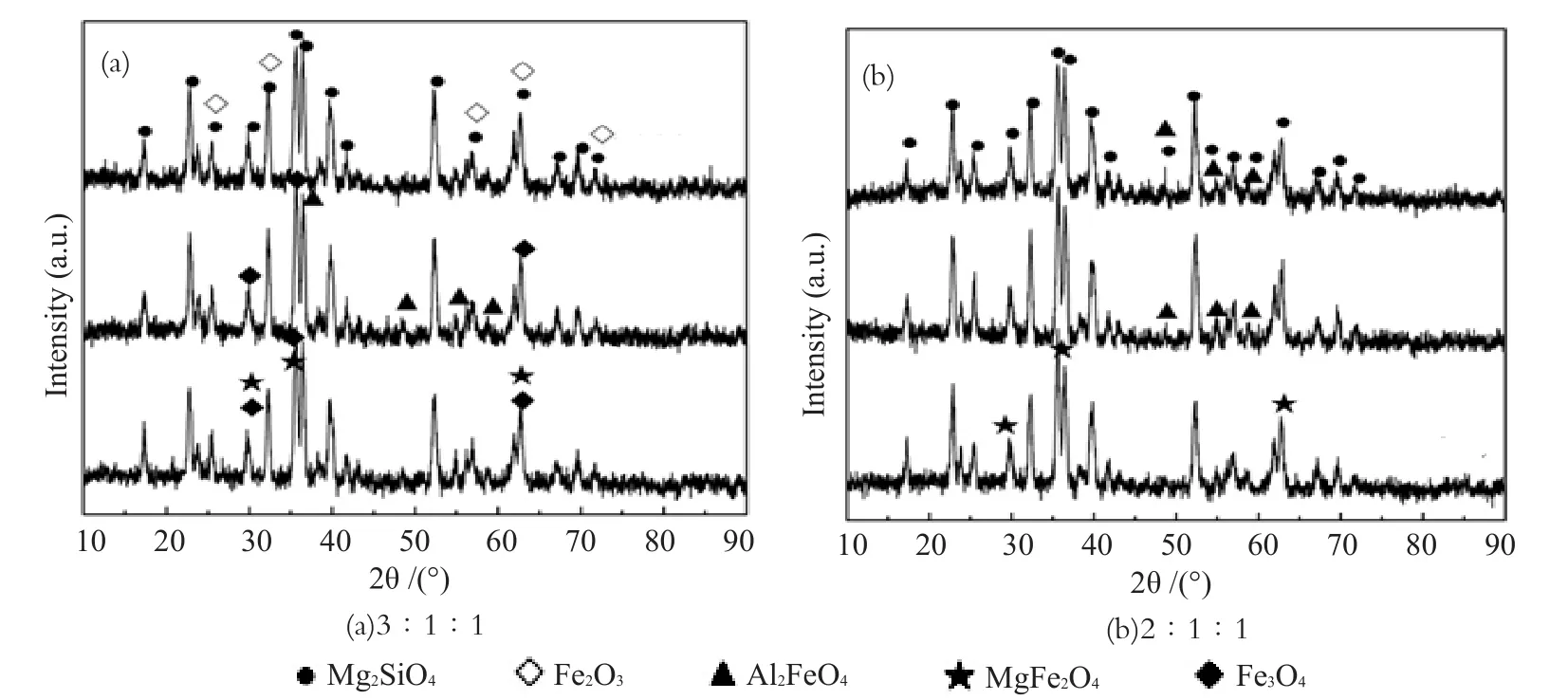

图4(a)和(b)为不同配方下样品的XRD图谱。从图4知,在1100 ℃烧成下所有试样中主要是镁橄榄石相的衍射峰,还有少量的Al2FeO4、Fe2O3、Fe3O4、CaMg(SiO3)2和Al2MgO4等物相的衍射峰。

XRD分析显示:烧后试样中有可能存在较多次晶相,不同配方下存在的次晶相也有些差异。这表明试样在1100 ℃烧成后,由于原料组成的差异,回收盐在高温熔融状态下与原料中物质发生化学反应,导致生成了次晶相。同时,次晶相峰值的强弱差异在一定程度上也说明生成某种次晶相的量也存在差异。

图4 在1100 ℃烧结后不同配方的XRD谱图Fig.4 XRD patterns of different material formulations after sintering at 1100 °C

图5 同样配方不同烧结温度的XRD图谱Fig.5 XRD patterns of the same material formulation sintered at different temperatures

选取配方为3∶1∶1和2∶1∶1、回收盐为A盐的烧后试样进行XRD分析。从图5可知,烧成温度比较低时,试样中的铁元素主要以Fe2O3的形式存在;当增加烧成温度时,先是出现Al2FeO4相,然后出现了Fe3O4和MgFe2O4相。这说明在熔融盐中,原料中的铁(如Fe2O3)与其它物质(如Mg2SiO4、Al2O3、Na2O等)发生反应,生成了Al2FeO4、Fe3O4或MgFe2O4等物相。

2.3 试样的SEM分析

图6和图7分别是A、B、C和D试样在不同温度烧后的SEM图片。从图中可以看出,试样的气孔尺寸比较小,分布也比较均匀。对比相同配比不同烧成温度试样的SEM图片可知,1150 ℃烧成试样比1100 ℃烧成试样的气孔率有所减少,镁橄榄石的烧结更加致密,形成的骨架结构较好。因此烧成温度升高能够促进镁橄榄石的烧结,使材料中较大气孔逐渐变小进而形成微孔,同时也使得镁橄榄石晶粒之间结合更加紧密。

图6 1100 ℃烧后试样的扫描电镜图片(a:A,b:B,c:C,d:D)Fig.6 SEM images of samples sintered at 1100 ℃(a∶ A;b∶ B;c∶ C;d∶ D)

图7 1150 ℃烧后试样的扫描电镜图片(a:A,b:B,c:C,d:D)Fig.7 SEM images of samples sintered at 1500 °C(a∶ A;b∶ B;c∶ C;d∶ D)

比较烧成温度为1100 ℃和1150 ℃、不同配比试样的SEM照片(如图5)可以看出:B和C试样的气孔较多,D试样的气孔最少。由此可知,随着熔盐含量的增加,试样的显气孔率增加,这与上述测试的结果相符。熔盐体系中的Na2CO3在高温下分解,生成的CO2从试样内逸出形成气孔,而Na2O一部分在高温下以钠的形式挥发掉,另一部分与材料内的镁、硅等的氧化物发生反应,形成固溶体。综合分析可知试样中气孔形成及多少主要受到三个方面的影响:(1)镁橄榄石在熔盐液相介质中烧结使得材料致密化,显气孔率降低;(2)烧后试样中回收盐占据的空间经沸水溶出处理后形成气孔;(3)高温下,Na2CO3分解,生成CO2气体,气体逸出形成气孔。

3 结 论

利用回收盐通过熔盐介质制备了镁橄榄石质轻质材料,熔盐含量对材料性能有明显影响。提高熔盐含量有利于提高制得材料的显气孔率,但熔盐含量过高则导致制得材料的孔隙率大,材料无法形成完整的骨架结构,耐压强度低。提高烧成温度有利于材料形成骨架结构,材料耐压强度增加,但试样的体积密度也增加,显气孔率降低,材料致密化程度增加。

研究获得了较佳制备工艺参数为:烧结温度为1100 ℃,原料组成质量比为3∶1∶1(镁橄榄石∶回收盐∶Na2CO3)。制备的材料显气孔率较高,体积密度较大,耐压强度适中,材料内部气孔分布均匀,结构完整。

[1]张显, 马林, 杨兴华.增孔剂对镁橄榄石质隔热耐火材料结构和性能的影响[J].硅酸盐通报, 2001, 20(5): 55-58.ZHANG X, MA L, YANG X H.Bulletin of the Chinese Ceramic Society, 2001, 20(5): 55-58.

[2]陈峰, 任德和, 程兆侃, 等.耐火隔热碱性复合砖的研制与开发[J].硅酸盐通报, 1997, 16(1): 62-65.CHEN F, REN D H, CHENG Z K, et al.Bulletin of the Chinese Ceramic Society, 1997, 16(1): 62-65.

[3]DING J, DENG C J, ZHU H X, et al.Novel preparation of a porous composite insulating scaffold from forsterite and sodium carbonate media [J].International Journal of Materials Research, 2014, 11(105): 1140-1144.

[4]丁军, 邓承继, 祝洪喜, 等.熔盐介质中制备镁橄榄石轻质材料的机理[J].硅酸盐通报, 2012, 31(1): 123-128.DING J, DENG C J, ZHU H X, et al.Bulletin of the Chinese Ceramic Society, 2012, 31(1): 123-128.

[5]丁军, 邓承继, 祝洪喜, 等.镁橄榄石多孔隔热材料的制备与机理研究[J].稀有金属材料与工程.2013,42:901-904.DING J, DENG C J, ZHU H X, et al.Rare Metal Materials and Engineering, 2013, 42: 901-904.

[6]丁军, 邓承继, 张小军, 等.以Na2SO4介质制备镁橄榄石轻质材料的性能[J].耐火材料, 2013, 47(5): 358-361.DING J, DENG C J, ZHANG X J, et al.Refractories, 2013, 47(5): 358-361.

[7]张小军, 祝洪喜, 邓承继, 等.熔盐法制备镁橄榄石轻质保温隔热材料的物相及性能[J], 机械工程材料, 2015, 39(2): 26-29.ZHANG X J, ZHU H X, DENG C J, et al.Materials for Mechanical Engineering, 2015, 39(2): 26-29.

[8]邓承继, 周亮, 祝洪喜, 等.镁橄榄石质隔热材料的制备与研究[J].武汉科技大学学报, 2011, 34(6): 432-436.DENG C J, ZHOU L, ZHU H X, et al.Journal of Wuhan University of Science and Technology, 2011, 34(6): 432-436.

[9]GUO D, DING J, DENG C J, et al.Reaction and sintering mechanism of forsterite lightweight material in sodium carbonate molten salt [J].Advanced Materials Research, 2014, 881-883:1045-1048.

[10]ZHANG X J, DING J, ZHU H X, et al.Effect of particle size on properties of novel thermal insulation materials synthesized by molten salt method [J].Key Engineering Materials, 2014, 602-603: 644-647.

[11]DENG C J, ZHOU L, ZHU H X, et al.Molten salt synthesis of forsterite heat insulation material [J].Materials Science and Engineering, 2011, 18: 222012.

date: 2016-01-12.Revised date: 2016-03-11.

Correspondent author:DENG Chengji(1969-),male,Ph,D.,Professor.

E-mail:cjdeng@wust.edu.cn

Preparation of Lightweight Materials by Recycled Molten Salt Methods

DΙNG Jun,DENG Chengji,ZHU Hongxi,SONG Yunfei

(The State Key Laboratory of Refractories and Metallurgy,Wuhan University of Science and Technology,Wuhan 430081,Hubei,China)

Lightweight forsterite materials were prepared from mixtures of forsterite,Na2CO3salt and recycled molten salt.The sintering behavior,pore-forming mechanism,and mechanical properties of the prepared materials were examined.The synthesized lightweight materials perform optimally with small bulk density,high apparent porosity and compressive strength,when the mass ratio of the components is 3∶1∶1(forsterite ∶ recycled salt ∶ Na2CO3salt)and the sintering temperature is 1100 ℃.The fracture surfaces of the sintered samples were tested by SEM,and the sample was a continuum with continuous combination of forsterite phase with uniform distribution of small and dense pores.Key words:molten salt;forsterite;lightweight materials

TQ174.75

A

1000-2278(2016)04-0345-06

10.13957/j.cnki.tcxb.2016.04.004

2016-01-12。

2016-03-11。

国家自然科学基金(51502215和51574187)。

通信联系人:邓承继(1969-),男,博士,教授。