鞘氨醇单胞菌发酵生产韦兰胶培养基优化研究

2016-09-18刘元涛董学前张永刚吉武科齐鲁工业大学生物工程学院山东济南50300山东省食品发酵工业研究设计院山东济南50013阜丰集团有限公司山东莒南76600

刘元涛,董学前,王 伟,张永刚,吉武科(1.齐鲁工业大学 生物工程学院,山东 济南 50300;.山东省食品发酵工业研究设计院,山东 济南 50013;3.阜丰集团有限公司,山东 莒南 76600)

鞘氨醇单胞菌发酵生产韦兰胶培养基优化研究

刘元涛1,3,董学前2*,王伟2,张永刚2,吉武科2

(1.齐鲁工业大学 生物工程学院,山东 济南 250300;2.山东省食品发酵工业研究设计院,山东 济南 250013;3.阜丰集团有限公司,山东 莒南 276600)

韦兰胶是由鞘氨醇单胞菌(Sphingomonas sp.)分泌的一种可溶性胞外多糖。该研究以实验室保存的一株韦兰胶生产菌Sphingomonas sp.511的产胶率为指标,在单因素试验确定显著因素的基础上,通过最陡爬坡试验确定显著因素的较优水平,再经响应面法设计试验优化韦兰胶发酵培养基,得出韦兰胶最佳发酵培养基组成为葡萄糖35.5 g/L,豆粕6.3 g/L,K2HPO42.4 g/L,在此条件下韦兰胶的产胶率达24.87 g/L。

韦兰胶;鞘氨醇单胞菌;响应面

韦兰胶又名威兰胶或温伦胶,是由鞘氨醇单胞菌(Sphingomonas sp.)发酵产生的一种微生物胞外多糖[1],其结构与结冷胶相似[2-3],主链结构由D-葡萄糖、D-葡糖醛酸、D-葡萄糖和L-鼠李糖重复单元构成,侧链由单一的L-吡喃鼠李糖基或L-吡喃甘露糖基构成[4-5],此外约半数的主链重复单元含有乙酰基及甘油基团。韦兰胶是美国C.P.Kelco公司20世纪80年代继黄原胶、结冷胶之后开发的一种具有广阔市场前景的微生物胞外多糖[6],其水溶液是一种典型的假塑性流体,与黄原胶相比,同等浓度条件下黏度高,特别是在低浓度条件下能保持较好的黏度;并且韦兰胶溶液耐酸碱能力强,在pH 2~12范围内黏度几乎保持不变;另外温度对韦兰胶溶液黏度的影响较小[4-5]。目前韦兰胶作为增稠剂、黏合剂、乳化剂、稳定剂、悬浮剂、润滑剂和成膜剂在工业领域已被推广应用,特别是在石油开采、建筑材料等领域[7-9],但居高不下的生产成本使其的生产规模及应用受到严重制约,因此提高韦兰胶生产效率、降低生产成本对于促进韦兰胶产业化规模及其推广应用具有重要意义。

目前国外关于韦兰胶的结构和应用性的相关报道较多,但韦兰胶的研究在国内尚属于起步阶段,近几年很多院校[1,10-17]都已开展关于韦兰胶的研究,研究工作主要是韦兰胶菌种选育、摇瓶培养基优化、韦兰胶流变学性质及其影响因素等方面。

为了提高韦兰胶生产效率,本研究采用单因素试验,确定影响韦兰胶发酵的主要因素,然后进行最陡爬坡试验确定最大响应值区域,最后通过Box-Behnken试验设计进行响应面[18]优化,确定鞘氨醇单胞菌(Sphingomonas sp.)511发酵生产韦兰胶培养基较优组成,从而提高韦兰胶生产效率。

1 材料和方法

1.1料与试剂

鞘氨醇单胞菌(Sphingomonas sp.)511:本实验室利用Sphingomonas sp.ATCC31555为出发菌株筛选优化的一株高产韦兰胶的鞘氨醇单胞菌。

斜面培养基:葡萄糖10.0 g/L、牛肉膏3.0 g/L、蛋白胨10.0 g/L、NaCl5.0 g/L、琼脂20.0 g/L,pH 7.0;

种子培养基:蔗糖20.0 g/L、酵母膏1.0 g/L,K2HPO42.0 g/L,pH 7.0;

初始发酵培养基:葡萄糖30.0 g/L、豆粕粉4.0 g/L、K2HPO42.0 g/L,pH 7.5。

1.2器与设备

GB-303梅特勒-托利多电子分析天平:梅特勒-托利多集团;PB-10精密pH计:德国赛多利斯集团;ZQWY-200恒温振荡培养箱:上海知楚仪器有限公司;NDJ-1黏度计:上海天平仪器厂。

1.3法

1.3.1瓶发酵培养

取低温冰箱保藏的甘油管1支,接到新鲜斜面培养基上活化,于32℃恒温培养3 d。将活化的斜面种子刮取两环接入装有100m L种子培养基的500m L三角瓶中,摇床转速为300 r/min,温度为32℃,培养14 h,再以10%(V/V)的接种量接入装有80m L发酵培养基的500m L三角瓶中,转速为300 r/min,温度为32℃,摇床培养72 h。

1.3.2因素试验

碳源选择:分别采用30.0 g/L的葡萄糖、蔗糖、玉米淀粉、木薯淀粉作碳源,以韦兰胶的产胶率为指标,发酵液黏度为参考,考察碳源种类对发酵的影响。

氮源选择:分别采用4.0 g/L的酵母膏、蛋白胨、豆粕粉、玉米浆、NH4NO3、尿素作氮源,以韦兰胶的产胶率为评价指标,发酵液黏度为参考,考察氮源种类对发酵的影响。

添加量确定:分别选取不同质量浓度的碳源、氮源、K2HPO4,以韦兰胶的产胶率为评价指标,发酵液黏度为参考,考察碳源、氮源、K2HPO4质量浓度对发酵的影响。

1.3.3陡爬坡试验设计

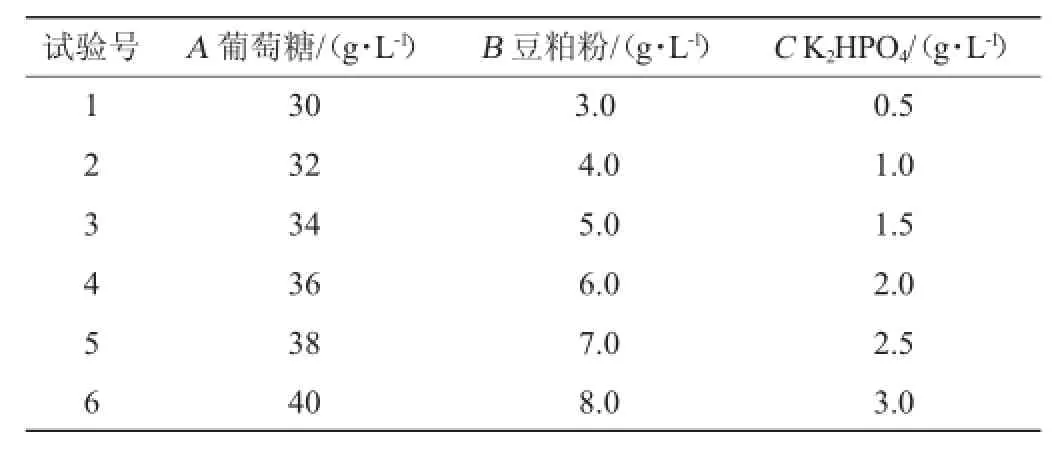

根据单因素影响显著的性和初步确定的添加量进行最陡爬坡试验设计,具体设计见表1。

表1 最陡爬坡试验设计Table 1 Design of the steepest ascentexperiments

1.3.4应面优化设计

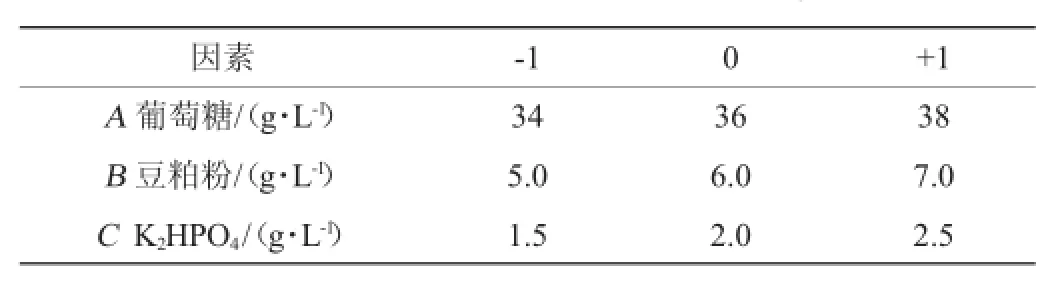

在单因素及最陡爬坡试验基础上,根据Box-Behnken,采用Design-Expert8.05b设计3因素3水平,进行响应面的分析试验,以韦兰胶产率(Y)为响应值,确定各因素对韦兰胶产率的影响及最佳组合,试验设计具体见表2。

表2 Box-Behnken试验设计因素与水平Table 2 Factors and levels of Box-Behnken experim ents

1.3.5定方法

产胶率测定:取适量体积的发酵液,加入2倍体积的体积分数95%的乙醇沉淀析出韦兰胶。过滤、烘干、称质量,提取的韦兰胶质量与发酵液体积之比即产胶率。

2 结果与分析

2.1因素试验

2.1.1源对产胶率的影响

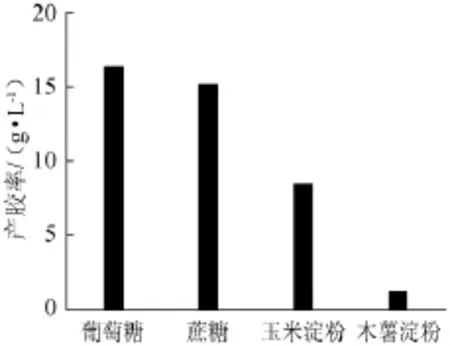

分别以葡萄糖、蔗糖、玉米淀粉、木薯淀粉作碳源进行摇瓶试验,研究不同碳源对产胶率的影响,结果见图1。由图1可知,该菌株以葡萄糖为碳源时发酵液的产胶率最高,以蔗糖为唯一碳源时也能获得较高的产胶率,但以玉米淀粉和木薯淀粉为碳源时,产胶率都较低,说明该菌水解玉米淀粉和木薯淀粉的能力较低,因此选择葡萄糖为发酵碳源。

图1 碳源对韦兰胶产胶率的影响Fig.1 Effect of different carbon sources on welan gum yield

2.1.2源对产胶率的影响

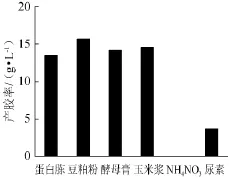

图2 氮源对韦兰胶产胶率的影响Fig.2 Effectof differentnitrogen sources on welan gum yield

分别以酵母膏、蛋白胨、豆粕粉、玉米浆、NH4NO3、尿素作为氮源进行摇瓶试验,研究不同氮源对产胶率的影响,结果见图2。由图2可知,菌株以豆粕粉为氮源时,发酵液的产胶率最高,以蛋白胨、酵母膏和玉米浆为氮源时也可获得较高的产胶率,而以无机氮为氮源时相比有机氮源要差得多,因此选择豆粕粉为发酵氮源。

2.1.3适添加量的确定

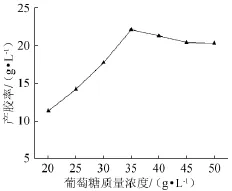

葡萄糖质量浓度对产胶率的影响见图3。由图3可知,韦兰胶产胶率随葡萄糖质量浓度的增大呈现先上升后下降的趋势,葡萄糖质量浓度为35.0 g/L时,韦兰胶的产胶率达到最大,葡萄糖质量浓度继续增加,产胶率有所降低。所以葡萄糖质量浓度初定为35.0 g/L。

图3 葡萄糖质量浓度对韦兰胶产胶率的影响Fig.3 Effectof glucose concentration on welan gum yield

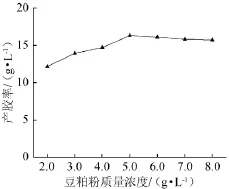

豆粕粉质量浓度对产胶率的影响见图4。由图4可知,韦兰胶产胶率随豆粕粉质量浓度的增大呈现先上升后缓慢下降的趋势,豆粕粉质量浓度为5.0 g/L时,韦兰胶的产胶率达到最大,豆粕粉质量浓度继续增加,产胶率有所降低。所以豆粕粉质量浓度初定为5.0 g/L。

图4 豆粕粉质量浓度对韦兰胶产胶率的影响Fig.4 Effect of soybean m eal concentra tion on we lan gum yield

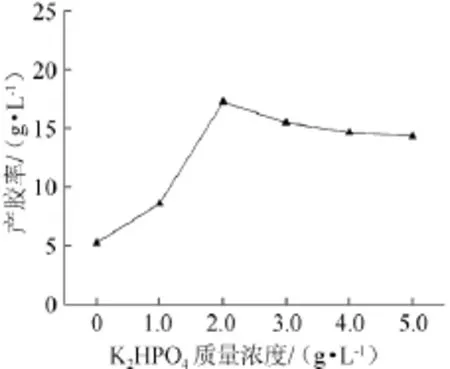

K2HPO4质量浓度对产胶率的影响见图5。由图5可知,韦兰胶产胶率随K2HPO4质量浓度的增大呈现先上升后缓慢下降的趋势,K2HPO4质量浓度为2.0 g/L时,韦兰胶产胶率达到最大,K2HPO4质量浓度继续增加,产胶率有所降低。所以K2HPO4质量浓度初定为2.0 g/L。

图5 不同浓度K2HPO4对韦兰胶产胶率的影响Fig.5 Effec t of different K2HPO4concentration on welan gum yield

2.2陡爬坡试验Box-Behnken试验结果

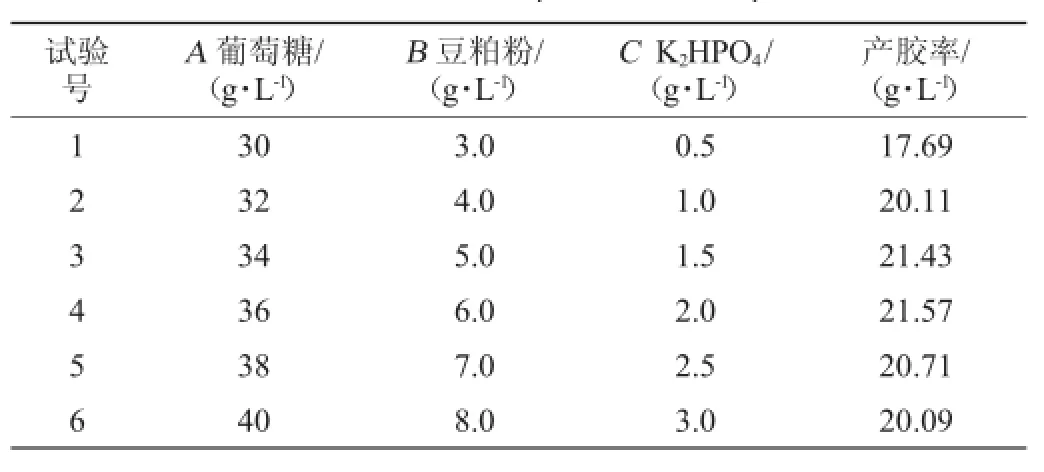

以产胶率为考察指标,对葡萄糖、豆粕粉、K2HPO4质量浓度进行最陡爬坡试验,其试验设计及结果见表3。

表3 最陡爬坡试验结果Table 3 Results of the steepest ascent experiments

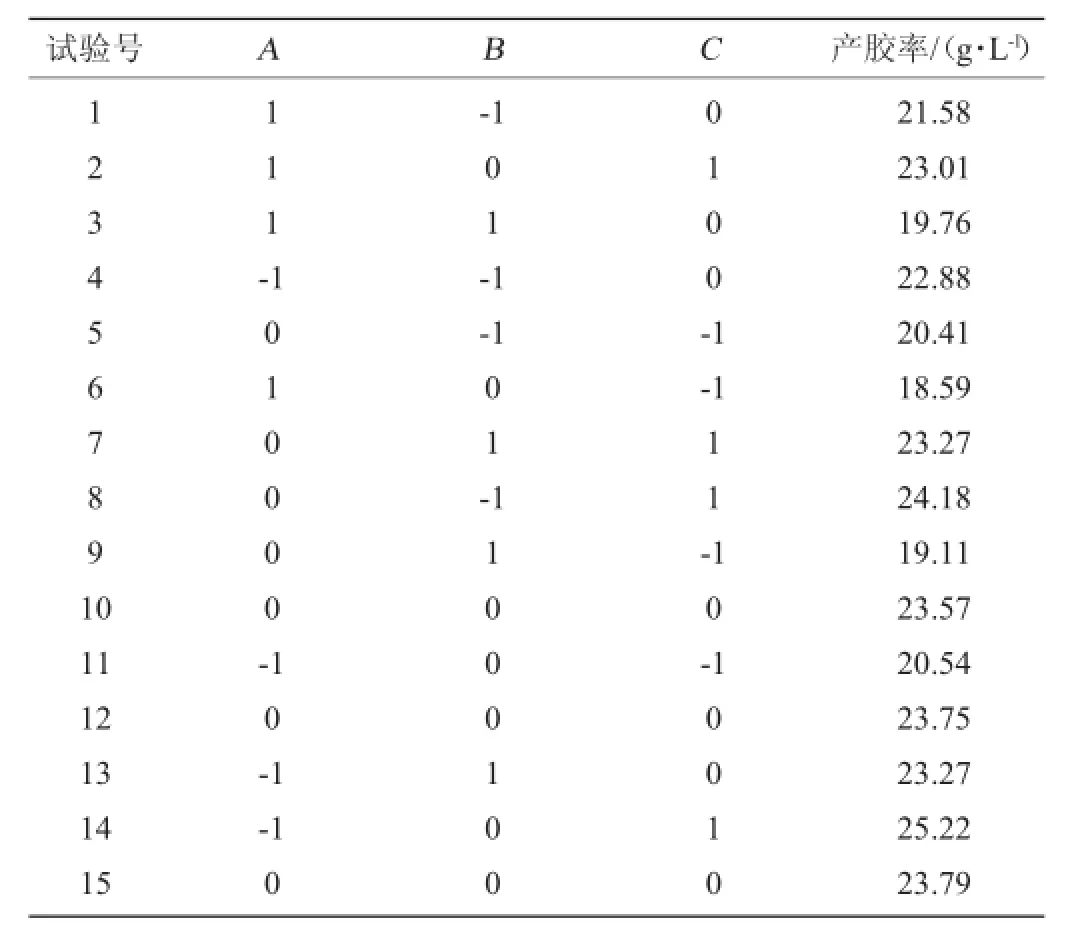

由表3可知,最优条件在第4组附近,根据最陡爬坡试验确定Box-Behnken设计的中心点,设计3因素3水平试验,结果见表4。采用Design-Expert8.05b对表4数据进行整理分析,得到响应面试验方差分析,结果见表5。

表4 Box-Behnken试验设计结果Table 4 Experiment results of Box-Behnken design

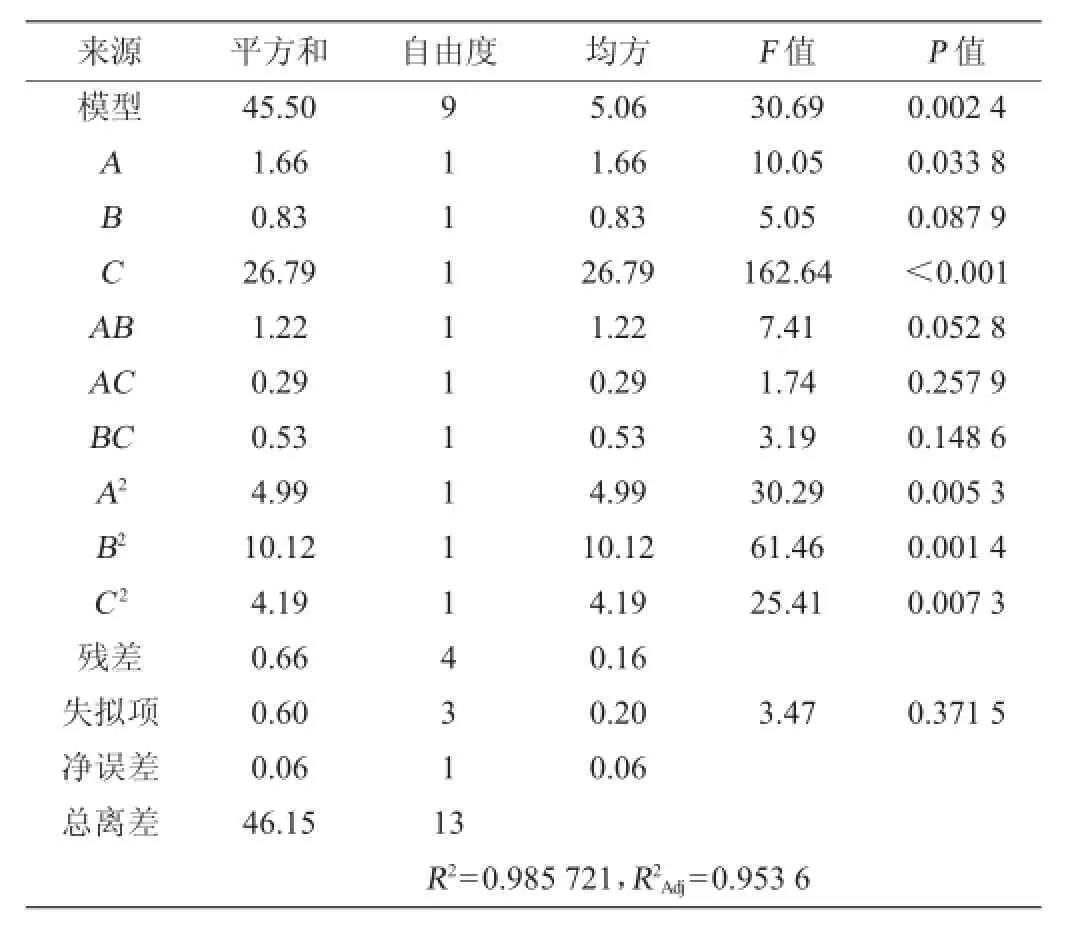

表5 响应面试验方差分析Table 5 Variance analysis of response surface test results

采用Design-Expert 8.05b对表4数据进行多元拟合,得到拟合方程:

Y=24.40-0.46A-0.32B+1.83C-0.55AB+0.27AC+ 0.36BC-1.25A2-1.78B2-1.14C2

由表5可知,模型的线性相关系数R2=98.57%,经调整后的决定系数R2Adj=95.36%,说明经过Design-Expert8.05b设计出来的模型与实际试验拟合程度较好,该模型可以很好的预测培养基组分与韦兰胶产率之间的关系。且该模型P<0.05,说明该模型是显著的,失拟项P=0.37>0.05,表明试验误差较小。

由表5的试验结果可以看出,K2HPO4的影响极显著,葡萄糖的影响显著,豆粕粉的影响不显著,影响顺序为C>A>B。

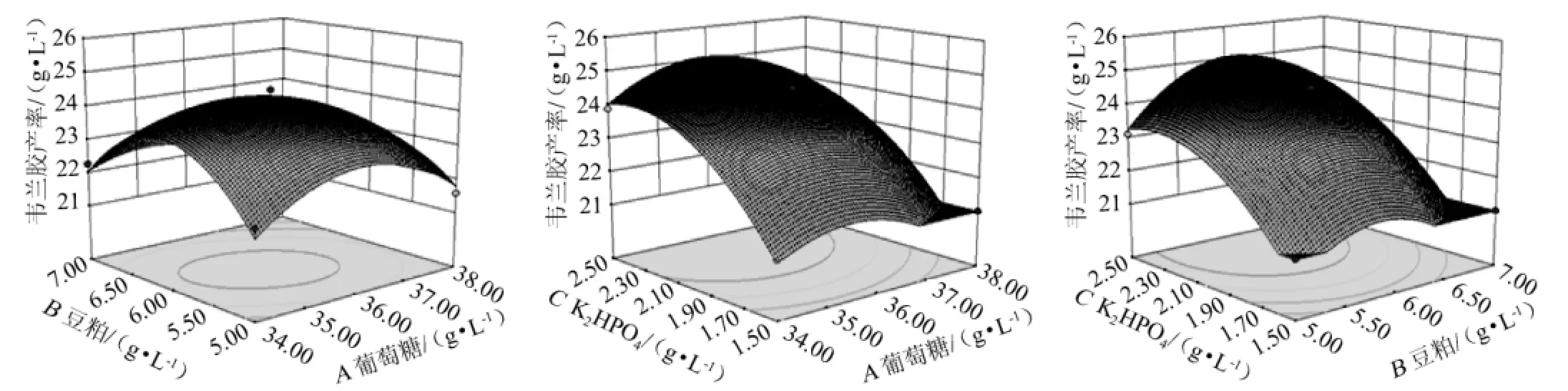

为了更直观的描述3因素以及两两因素交互作用对响应面的影响,做了响应面分析图,结果见图6。

由图6可以看出,AB(葡萄糖、豆粕粉)交互作用影响显著,C曲线最陡,影响最为显著,其次为A、B,这与表5方差分析结果一致。

利用Design-Expert8.05b,以韦兰胶得率为目标进行分析计算得最优培养基为葡萄糖35.41 g/L,豆粕粉6.27 g/L,K2HPO42.42 g/L,此时韦兰胶产率最高预测值为24.99 g/L。

图6 葡萄糖、豆粕粉、K2HPO4质量浓度交互作用对产胶率影响的响应曲面和等高线Fig.6 Response surface p lots and contour line of effects of interaction between glucose,soybean m eal pow der and K2HPO4concentration on welan gum yield

2.4证试验

对上述的优化条件进行3次验证试验,并根据实际情况,将配方调整为葡萄糖35.5 g/L,豆粕粉6.3 g/L,K2HPO42.4 g/L,最终韦兰胶产胶率为24.87 g/L,较优化前的产胶率17.60 g/L提高了41%,预测值与实际值实际偏差为0.48%,两者具有很好拟合性,通过本研究韦兰胶得率有了明显的提高,因此利用响应面法寻求韦兰胶最佳培养基的方法是可行的。

3 结论

通过对韦兰胶发酵培养基进行响应面优化研究,最终确定最佳的发酵培养基组分为葡萄糖35.5 g/L,豆粕粉6.3 g/L,K2HPO42.4 g/L,韦兰胶的产率达24.87 g/L,较优化前的产胶率17.60 g/L提高了41%,优化效果明显,试验方案设计合理。

[1]陈芳,李建科,徐昶.新型微生物多糖-韦兰胶的流变特性影响因素研究[J].食品科学,2007,28(9):49-52.

[2]TAKOM,KIRIAKIM.Rheologieal properitiesofwelan gum in aqueous media[J].J Biol Chem,1990,54(12):3079-3084.

[3]KANG K S,WEEDER G T.Heteropolysaccharide S-130.United States Patent,4342866[P].1981.

[4]FIALHOM A,MOREIRA M L,POPESCU O A.Occurrence,production,and applications of gellan:current state and perspectives[J].Appl M icrobiol Biotechnol,2008,79(6):889-900.

[5]LIH,XU H,XU H,et al.Enhanced welan gum production using a two-stage agitation speed control strategy in A lcaligenes sp.CGMCC 2428[J].Biop roc Biosyst Eng,2010,33(8):1-8.

[6]JANSSON PE,W IDMALM G.W elan gum(S-130)contains repeating unitsw ith random ly distributed l-mannosyland l-rhamnosyl terminalgroups,asdeterm ined by FABMS[J].Carbohyd Res,1994,256(2):327-330.

[7]O'NEILLM A,SELVENDRANRR,MORRISV J,etal.Structure of the extracellular polysaccharide produced by the bacterium Alcaligenes(ATCC 31555)species[J].Carbohyd r Res,1986,147(2):295-313.

[8]XUHM,ZHAO L,WUH,etal.Experimental research on thenew foam drilling fluid system[J].Adv M ater Res,2013,2857:781-784.

[9]PRAJAPATIV D,JANIG K,ZALA B S,et al.An insight into the emerging exopolysaccharide gellan gum asa novel polymer[J].Carbohydr Polym,2013,92(2):670-678.

[10]李莎,徐虹,石宁宁.微生物聚多糖PS-238合成条件的研究[J].食品与发酵工艺,2004,30(12):6-9.

[11]李莎,徐虹,姜岷.产碱杆菌NX-3胞外多糖的结构与性能[J].微生物学通报,2005,32(6):37-41.

[12]郭朝江,乔红群,李莎,等.低能N+注入诱变选育威兰胶高产菌的研究[J].辐射研究与辐射工艺学报,2007,25(5):266-269.

[13]郭建军,李建科,陈芳,等.黄原胶和韦兰胶混凝黏度的影响因素研究[J].食品科学,2007,28(10):96-98.

[14]郭建军,李建科,陈芳,等.韦兰胶的特性、生产和应用研究进展[J].中国食品添加剂,2008(2):87-91.

[15]郭建军,李建科,陈琳,等.韦兰胶生产菌的选育[J].食品工业科技,2009,30(2):126-128.

[16]蒋芸,詹晓北,李艳,等.Brookfield黏度计测定微生物多糖发酵液流体特性参数[J].食品与生物技术学报,2008,27(5):73-77.

[17]贾微,郑志永,刘汝冰,等.一种新型微生物多糖流变学初探[J].食品科学,2009,30(1):135-138.

[18]AMBAT P,AYYANNA C.Optimizing medium constituents and fermentation conditions forcitric acid production from palmyrajaggery using response surfacemethod[J].Wor ld JM icrob Biot,2001,17(4): 331-335.

Optimization of fermentation medium for welan gum production by Sphingomonas sp.

LIU Yuantao1,3,DONG Xueqian2*,WANGWei2,ZHANG Yonggang2,JIWuke2

(1.School ofBio-engineering,Qilu University of Techno logy,Jinan 250300,China;2.Shandong Food Ferment Industry Research&Design Institute,Jinan 250013,China;3.Shandong FufengGroup Co.,Ltd.,Junan 276600,China)

Welan gum isa kind of soluble exopolysaccharide secreted by Sphingomonas sp.In this paper,using the gum production rate of gum-producing strain Sphingomonas sp.511 asevaluation index,on the basisof single factor experiment,the optimal levelsof significant factorswere determ ined by the steepestascentexperiment,and then the gum fermentationmedium composition were optim ized by response surfacemethodology.Results showed that the optimal fermentationmedium wasglucose 35.5 g/L,soybeanmeal powder 6.3 g/L,K2HPO42.4 g/L,under this condition,the yield ofwelan gum reached 24.87 g/L.

welan gum;Sphingomonas sp;response surfacemethodology

Q 93-335

0254-5071(2016)01-0073-05

10.11882/j.issn.0254-5071.2016.01.016

2015-11-28

刘元涛(1976-),男,高级工程师,硕士研究生,研究方向为微生物发酵工程。

董学前(1978-),男,高级工程师,硕士,研究方向为微生物发酵工程。