催化裂化装置一中热量利用优化

2016-09-13沈雪松马素娟上海优华系统集成技术股份有限公司上海200127

沈雪松 马素娟上海优华系统集成技术股份有限公司 (上海 200127)

节能环保

催化裂化装置一中热量利用优化

沈雪松马素娟

上海优华系统集成技术股份有限公司 (上海200127)

以某套3.0Mt/a催化裂化装置为例,对催化分馏塔一中热量利用流程进行了分析。结合解吸塔操作工况,提出了一中热量利用的两种优化方案,即热联合方案和发生蒸汽方案。从降低能耗、工程费用、现场位置等角度进行方案对比后,推荐发生蒸汽方案为最优方案,采用该方案优化后,可使装置能耗降低0.870kgEO/t。

催化裂化热联合发生蒸汽能耗

0 前言

催化裂化装置作为炼油行业重要的二次加工装置,在重质原油轻质化过程中发挥了积极作用,但同时也消耗了大量资源,装置的能耗水平直接影响炼油厂的综合能耗和经济效益。

与国外同类装置相比,国内催化裂化装置能耗普遍偏高。因此,通过利用先进的工艺技术、优化操作条件来降低装置能耗、缩短国内外差距、提高市场竞争力,是国内催化裂化装置亟待解决的问题[1]。

为了降低催化裂化装置的能耗、降低运行成本、提高经济效益,炼油工业已经进行了大量的节能技改相关工作。司长庚等[2]针对装置改完全再生后的能耗进行了分析,提出了风机平稳满负荷运行、提高原料油预热温度等优化措施。李琳琳等[3]针对辅助燃烧室进行模拟计算,优化了其结构,开发出新式辅助燃烧室,使得新辅助燃烧室的压降在原有基础上下降了60%,每年可节电2.6×106kW·h,节约生产成本约100万元。束仁龙[4]对催化裂化与气体分馏装置进行热联合技术改造,改造后可节省气体分馏装置蒸汽耗量38t/h,降低炼油能耗4.6kgEO/t。颜艺专等[5]针对催化裂化主分馏塔进行模拟计算,在保证产品分布和质量的前提下,优化调整催化裂化主分馏塔各中段取热比例,提高热量回收利用效率。田涛等[6]针对吸收稳定系统进行模拟计算,研究了相关操作参数的影响,提出了流程改进和操作优化的具体措施,以降低装置能耗。杜冰等[7]采取措施对余热锅炉省煤器、给水系统、吹灰系统实施防腐技能技术改造,降低了排烟温度,提高了中压蒸汽产量,降低了装置能耗。李德胜[8]对余热锅炉进行技术改造,提高了余热锅炉的过热能力、烟气能量回收能力和热效率,改造后节能效果明显。鲁维民[9]采用能量转换与传输、工艺利用和能量回收三环节模型,分析装置能耗的合理程度,并根据计算和分析结果探讨装置的节能措施。

尽管针对催化裂化装置的相关节能技改工作已取得了显著经济效益,但是,部分热源热量利用方式还具有进一步优化的潜力。

本文以某套3.0 Mt/a催化裂化装置为例,针对主分馏塔一中热量利用流程,分析了目前在利用中存在的不合理之处,提出了优化方案,并进行了方案比较。

1 流程简述

一中段回流油自分馏塔第17层塔盘抽出,经一中循环油泵升压,首先去吸收稳定单元经稳定塔底再沸器为稳定塔提供热源,然后预热原料油,最后经循环水冷却器冷却后返回分馏塔第14层塔盘。吸收稳定单元解吸塔塔底再沸器采用1.0 MPa(G)低压蒸汽作为热源。

2 基础数据

对装置正常加工负荷下的工艺参数进行标定,相关基础数据如表1所示。

表1 基础数据

3 现状分析

针对目前的一中热量利用流程,对其中存在的问题描述如下:

(1)一中返塔前直接冷却,热量未被充分回收利用,根据模拟计算,被冷却的热量约为2495kW。

(2)根据模拟计算,冷却一中消耗循环水量约为268.9t/h。

一中热量未得到充分回收利用,这增加了冷却循环水耗量,造成装置能耗增加,公用工程耗量增加,运行成本升高。

4 优化方案

根据对一中热量利用流程的分析,结合解吸塔目前的操作工况(解吸塔塔底温度、解吸塔塔底再沸器蒸汽用量等),提出两种一中热量利用的优化方案,并进行方案对比。

4.1方案一

本方案采用一中段油热联合。新增1台解吸塔塔底再沸器,一中段油预热原料油后,去新增解吸塔塔底再沸器为解吸塔提供热量,热量不足部分由1.0 MPa(G)低压蒸汽补充。

优化后,可节省解吸塔塔底再沸器低压蒸汽耗量4.1 t/h、减少循环水用量268.9 t/h,预计可降低装置能耗0.895kgEO/t。

对本方案改造工程量的描述如下:(1)新增1台解吸塔塔底再沸器;(2)新增一中段油管线及附件;(3)新增解吸塔塔底油管线及附件。

本方案工程费用预计约为320万元。

4.2方案二

本方案采用一中段油发生蒸汽。新增1台蒸汽发生器,一中段油预热原料油后,去新增蒸汽发生器发生0.5 MPa(G)低低压蒸汽,发生的蒸汽直接并入解吸塔塔底再沸器1.0 MPa(G)低压蒸汽管线,为解吸塔提供热量,热量不足部分由1.0 MPa(G)低压蒸汽补充。

优化后,可节省解吸塔塔底再沸器低压蒸汽耗量4.1 t/h、减少循环水用量268.9 t/h、增加发汽用的除盐水量4.1 t/h,预计可使装置能耗降低0.870 kgEO/t。

对本方案改造工程量的描述如下:(1)新增1台蒸汽发生器;(2)新增一中段油管线及附件;(3)新增低低压蒸汽管线及附件。

本方案工程费用预计约为135万元。

4.3方案对比

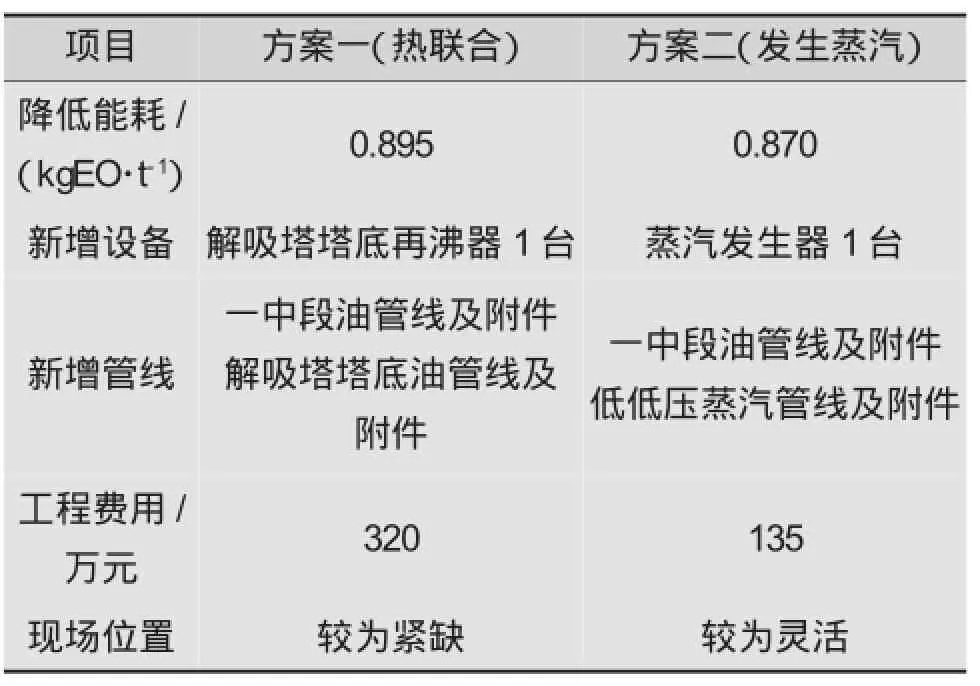

从降低能耗、工程费用等角度,将方案一与方案二进行对比(见表2)。

表2 方案对比

通过方案对比可以看出:

(1)从降低能耗的角度来看,由于方案二发生蒸汽时需要消耗除盐水,导致其可降低的能耗量较方案一减少了0.025kgEO/t,因此认为方案一略优于方案二。

(2)尽管上述两种方案在新增设备、管线数量方面相差不大,但由于设备尺寸、材质,工程施工量等方面的原因,造成方案一的工程费用明显高于方案二。

(3)由于新增解吸塔塔底再沸器现场位置的限制,方案二较方案一更为灵活。

综合以上分析,推荐方案二为最优方案。

5 结语

(1)一中返塔前直接冷却,热量未得到充分回收利用,这增加了冷却循环水耗量,造成装置能耗增加,运行成本升高。

(2)结合吸收稳定单元解吸塔操作工况,针对一中热量利用提出了两种优化方案,即热联合方案和发生蒸汽方案。

(3)通过方案对比可知,尽管热联合方案降低能耗量略大于发生蒸汽方案,但热联合方案工程费用远高于发生蒸汽方案,且现场位置相对紧缺,因此优化时推荐选用发生蒸汽方案。

[1]黄风林,黄勇,马敬,等.催化裂化装置节能降耗措施分析和实施[J].石油炼制与化工,2010,41(1):67-71.

[2]司长庚,张黎明,郝振兴.I套催化裂化装置改完全再生后能耗分析及优化措施 [J].中外能源,2010,15(S1): 21-23.

[3]李琳琳,郑辉,陈洪岩.催化裂化辅助燃烧室节能优化改造[J].石油和化工设备,2012,15(2):63-65,70.

[4]束仁龙.催化裂化与气体分馏装置热联合运行分析及工艺改进[J].石油化工应用,2010,29(5):104-106.

[5]颜艺专,陈清林,张冰剑,等.催化裂化主分馏塔的模拟策略与用能分析优化 [J].石油炼制与化工,2008,39(6): 35-40.

[6]田涛,王北星,杨帆.催化裂化装置吸收稳定系统节能优化改进方案对比研究 [J].石油炼制与化工,2011,42(3): 75-79.

[7]杜冰,陶大勇,王忠山.RFCC装置烟气余热炉防腐节能技术改造[J].化工科技,2010,18(6):43-45.

[8]李德胜.催化裂化装置余热锅炉技术改造及效益分析[J].江西化工,2006(2):80-82.

[9]鲁维民.重油催化裂化装置的能耗分析 [J].石油炼制与化工,2010,41(12):61-64.

Optimization of Middle Pumparound Heat Utilization in Fluidized Catalytic Cracking Unit

Shen Xuesong Ma Sujuan

A set of 3.0 Mt/a fluidized catalytic cracking unit is taken as an example to analyze the middle pumparound heat utilization process of main fractionator.With the combination of the operation condition of desorption column,two optimization schemes of middle pumparound heat utilization are proposed,which are heat integration scheme and steam generating scheme.The two schemes are contrasted from the point of view of reducing energy consumption,engineering cost,site location and so on,and the steam generating scheme is recommended.After optimization,the unit energy consumption will be reduced by 0.870 kgEO/t.

Catalytic cracking;Heat integration;Steam generating;Energy consumption

TE08

2016年5月

沈雪松男1983年生硕士工程师研究方向为石油化工、煤化工工业的节能减排已发表论文3篇