一种新型低温真空软管的设计

2016-09-13赵忠明于慧洁北京航天发射技术研究所北京100076

赵忠明,何 燚,唐 强,于慧洁(北京航天发射技术研究所,北京 100076)

一种新型低温真空软管的设计

赵忠明,何燚,唐强,于慧洁

(北京航天发射技术研究所,北京100076)

随着低温火箭运载能力不断发展,推进剂的加注流量要求也在不断提高。原有的小通径加注管道已不满足大流量加注需求,必须设计一种大通径低温推进剂输送管道,这面临着大通径管道总成技术、绝热接头设计技术等难题。通过介绍在特定狭小空间内,为适应低温推进剂加注连接器的对接、脱落位置变化,设计了一种新型大通径低温真空多层绝热软管,包括管道总体方案的选型、关键参数的计算等。该方法已被应用于某低温推进剂输送管道的设计和加工,并通过了实际运行工况的试验考核,验证了设计方法的正确性,对同类管道设备的设计具有一定的参考价值。

多层绝热;大通径;低温软管

0 引言

随着低温火箭运载能力不断发展,推进剂的加注流量要求也在不断提高。低温流体输送管道是航天领域不可缺少的一种设备,应用于低温推进剂加注系统。在低温流体输送管道中,低温真空软管因具有良好的密封性、耐压性及弯曲性能,能起到补偿和吸收温度变化产生的热膨胀或冷收缩引起的位移变化、补偿管道的安装偏差等以及减振、降噪作用,成为低温加注系统中必不可少的流体输送元件。在推进剂加注连接器防护塔的狭小空间内,为了适应加注连接器的对接、脱落运动引起的位置变化,所设计的管道需在横向和纵向两个方向具有一定的柔性适应功能。

新型的低温真空软管,设计通径得到增大,低温流体输送能力得到提高,同时能够在横向和纵向两个方向具有柔性适应能力。

1 技术设计参数

1.1新型低温软管设计参数

新型大通径低温真空绝热软管设计参数如表1所列。

表1 新型低温真空绝热软管设计参数

1.2低温真空软管总体结构设计方案

根据使用要求及盐雾环境情况,选择金属材料06Cr19Ni10作为管道的主体材料。管道总成由内网体、外网体两层管体组成,中间由一段90°弯头连接,在内网体的外表面使用铝箔和无碱布交替缠绕构建绝热层,在绝热层外设置若干聚四氟乙烯软管支撑环,以防止内外管直接接触,提高绝热性能。两端的接头根据连接需求,设计结构相匹配的大通径绝热接头。在两层管体之间形成的夹层中设有装填5A分子筛的吸附盒,以保证管道在低温工作情况下具有优良的真空度和真空寿命。封口塞用于夹层抽真空工艺接口。

图1 低温管道结构总体设计图

2 低温真空软管总体方案设计选型

2.1绝热层材料

绝热层由多层交替缠绕在绝热壁上的反射屏和间隔层构成。反射屏的作用主要是隔绝外界的辐射传热。间隔层可防止反射屏直接接触兼起阻燃和隔热作用。作为反射屏的材料有铝箔、镀铝涤纶薄膜等,作为间隔层的材料有无碱玻璃纤维纸、无碱玻璃纤维布、尼龙织物、绝热纸等。

设计方案中绝热层选择铝箔作为反射屏,无碱玻璃纤维布作为间隔层。

2.2吸附剂与吸附盒

吸附剂是具有微孔结构的物质,其单位质量的吸附表面积很大,靠分子力把气体分子吸引到吸附剂表面。低温管道夹层中的吸附剂对于获得并保持夹层在低温下的真空度具有重要作用。常用的吸附剂有5A分子筛和活性碳。在真空和低温条件下,5A分子筛和活性碳吸附N2、O2、Ar2、H2等常见气体的能力相当。而活性碳在夹层抽真空时易于脱附水,但在O2中易于燃烧,对于液氧介质管路不选用活性炭作为吸附剂。

设计方案选择5A分子筛作为夹层吸附剂。

2.3接头设计形式

低温多层绝热管道的热量损失主要是通过接头散失的,低温接头的设计尽量追求低漏热、可靠的密封性能。低温接头分为凸接头和凹接头,有双重密封结构设计,每道密封处都有聚四氟乙烯材料的密封垫片,因而绝热性较好,同时采用法兰形式安装也较方便。图2为承插式密封结构的设计图,法兰螺栓在拧紧过程中第一道密封处的密封垫发生变形达到密封的效果。对于法兰第二道密封处,凸接头和凹接头之间留有一定间隙,间隙为细长型,使得进入此间隙的低温液体气化,形成气阻以阻止低温液体通过泄漏,而且密封垫不与低温液体接触,可靠性高,有效控制了接头的漏热量[2]。

图2 承插式密封结构设计图

2.4内网体、外网体结构

内网体和外网体管坯选用H环形冲压波纹管。H型波纹柔性体具有连续的环状波形,柔软性好,受力时不易产生扭转应力,适用于运动场合对寿命要求较高的场所。

在环形冲压波纹管外层加装不锈钢保护网套。网套是由金属丝或金属带按一定顺序纺织成的金属网。网套除了能够加强软管的承压能力,还能起保护波纹软管的作用。随网套层数和覆盖波纹管的程度增加,金属软管的承压能力和抗外界作用能力增加,但增加网套层数和覆盖程度会影响软管的柔性。综合考虑后,低温软管的内外网体选择一层网套。在内网体和外网体之间支撑材料选用绝热性能良好的聚四氟乙烯。

3 关键参数的计算

低温推进剂加注管道设备,漏热指标直接影响推进剂加注品质。选取漏热指标作为关键参数进行设计核算。低温加注管道在工作状态下与外界的热交换,主要通过真空多层绝热管体的传热、两端接头和内外管体间支撑的漏热,即Φ总=Φ绝热层+Φ接头+Φ支撑。以77 K温区使用的DN100低温真空软管进行计算。给出的边界环境温度:Tω=323 K,内管内壁温度:T0=77 K(-196℃)。

3.1真空多层绝热管体的传热

根据文献[3]进行传热参数的计算。绝热层的传热主要有壁面间的辐射传热Φf、残余气体的导热Φg、层间固体传导传热Φc。在高真空条件下气体稀薄,对流换热不考虑。通过真空多层绝热的各项传热如式(1):

式中:A为传热面积,传热面积 A=πDL=π× 0.159×1,m2;∑Φ为多层绝热层传热,W;为总表观导热系数,为辐射传热表观导热系数,W(/m·K);为残留气体传热表观导热系数,W(/m·K);为层间固体传导传热表观导热系数,W(/m·K);δ为绝热层厚度,m。

(1)辐射传热表观导热系数

式中:T2为外筒内壁温度,取323 K;T1为内筒外壁温度,取77 K;ε为未抛光金属壁面的辐射传热发射系数,0.7;εs为屏(铝箔)的发射系数,0.05;σb为波尔兹曼常数,5.67×10-8W(/m·K);δ为绝热层厚度,10 mm;n为绝热层数,20。

(2)残留气体传热表观导热系数

多层绝热的夹层压力通常在10-2Pa以下,夹层中残留气体是靠其分子与壁面碰撞而传热。

假设残留气体为空气,界面温度为323 K和77 K。

式中:pm为辐射屏间气压平均值,10-2Pa。

(3)层间固体传导传热表观导热系数

多层绝热各反射屏之间通过间隔层(无碱玻璃纤维布等)相互接触,存在层间固体导热。

式中:pc为层间压紧力,取10-5MPa。

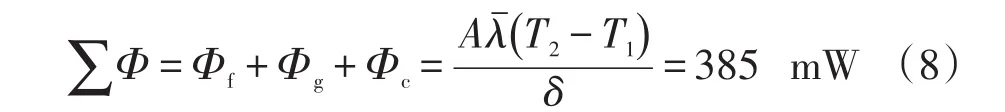

(4)多层绝热管体漏热计算:

单位长度多层绝热管体漏热量:

计算的数值满足小于1 W/m的技术要求。

3.2低温接头漏热的计算

采用仿真软件对低温接头进行漏热量计算,内管壁面温度设置为77 K,法兰外壁为289 K(16℃保证管外漏热不结霜),计算的结果如图3所示。

图3 低温接头在77 K温区工作时温度分布图

设计的热桥处的热流为q=1.2×104W/m2。热桥段横截面积A=1.52×10-3m2,得到接头漏热Q=qA=18.2 W。一对接头漏热约为40 W,满足不大于50 W的技术要求。

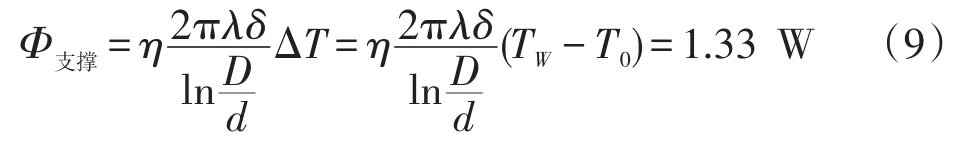

3.3管路支撑漏热的计算

聚四氟乙烯导热系数λ为0.25 W(/m·K)。计算管路通过支撑的漏热,假设支撑的内外截面与管路内外管完全接触,支撑的内表面温度为77 K,支撑的外表面温度为323 K,根据式(9)计算管路支撑的漏热量:

式中:D为支撑外接圆直径,150 mm;d为支撑内切圆直径,108 mm;δ为支撑设计厚度,14 mm;η为接触面积与支撑外环面积之比,0.1;TW为环境温度,323 K;T0为低温介质温度,77 K。

邓笔财等[4]对多层绝热和支撑辐射对低温传输管线的漏热进行了计算,对比了不同材料和结构形状的支撑漏热情况,建议尽可能的减少支撑接触面积,增大热传导的距离,从而减少漏热量。该文献对内径63 mm的多层绝热管道数值模拟计算的总漏热值小于1 W/m,与文章设计的软管计算结果较为相近。对计算结果对比可知,低温多层绝热管道的热量损失主要是通过接头散失的,低漏热的接头设计是低温管道工程应用的研究方向。

4 结论

本文总结了一种能适应低温加注连接器对接、脱落运动的位置变化的新型低温真空软管的设计方法。该方法已被应用于某型号低温推进剂输送系统DN50~DN150系列低温真空软管的设计和加工,形成了若干技术成果[2,5-6]。该系列低温真空软管通过了实际工况的考核。在真实低温推进剂介质试验时,低温真空软管外表面及接头无结霜或冒汗的现象,绝热性良好,满足使用技术要求,验证了该设计方法的正确性,对同类管道设备的设计具有一定的参考价值。

[1]任赤斌,徐长荣,郁忠海.GB14525波纹金属软管通用技术条件[S].北京:航天航空工业部,2010.

[2]刘春青,唐强.一种真空低温管道连接密封结构:中国,ZL201520177101.6[P].2015.

[3]黄立德.发射技术[M].(下册).北京:宇航出版社,1991.

[4]邓笔财,谢秀娟,杨少柒,等.多层绝热和支撑辐射对低温传输管线的影响分析[J].低温工程,2015(2):51-56.

[5]赵忠明,赵立乔,唐强,等.一种复合式连接管:中国,ZL201520187072.1[P].2015.

[6]古丽娜,唐强.一种真空管道吸附活化方法:中国,ZL201520003773.5[P].2015.

DESIGN OFA NEW CRYO-VACUUM HOSEW ITH MULTI-LAYER THERMAL INSULATION

ZHAO Zhong-m ing,HEYi,TANG Qiang,YU Hui-jie

(Beijing Instituteof Space Launch Technology,Beijing100076,China)

With the developmentof cryogenic rocket carrying capacity,the requirementof filling flow of propellant is increasing.The original small diameter filling pipeline does notmeet the requirements of large flow filling,a series of large diameter cryogenic tubemustbe designed.It is faced w ith problems such as large cryogenic tube assembly technology,thermal insulation jointdesign technology,etc.Thispaper introducesa new type ofmulti-layer thermal insulation hose,which is designed to adapt to the change of the position of the propellant filling connector in a specific narrow cabin,including the design of the overall scheme,the calculation of the key parameters and so on.Themethod has been applied to the design and manufacture of a propellant conveying pipeline,and has been tested by the actual working conditions,which verifies the correctness of the designmethod and has a certain reference value for the design of sim ilar cryogenic equipments.

multi-layer thermal insulation;large diameter;cryo-vacuum hose

TB65

A

1006-7086(2016)04-0229-04

10.3969/j.issn.1006-7086.2016.04.010

2016-05-05

赵忠明(1985-),男,北京人,硕士,工程师,主要从事运载火箭推进剂加注系统设备设计与研究工作。E-mail:zhaozhongming@163.com。